精馏单元

MTBE装置生产原理和工艺过程

MTBE装置生产原理和工艺过程一、生产原理1.第一萃取精馏单元(丁二烯抽提装置)第一萃取精馏塔可使醚化和1-丁烯原料中1,3-丁二烯降低至40ppm,其原理是在分离裂解碳四的第一萃取精馏塔加入沸点较高的二甲基甲酰胺溶剂,从而改变了裂解碳四各组份的相对挥发度,相对挥发度小于1,3-丁二烯的组份和DMF从塔釜送至汽提塔析出,相对挥发度大的抽余碳四以塔顶采出,作为MTBE/1-丁烯装置的原料,其1,3-丁二烯的含量小于60ppm。

增加该塔的回流量、溶剂量、加大去第二萃取精馏塔的进料量等均可以使BBR中的1,3-丁二烯含量降低。

2.筒反部分含有异丁烯的抽余碳四与甲醇(按照1.02的醇烯比计算的量)进行混合,在D型苯乙烯系大孔径强酸性阳离子交换树脂的催化剂作用下,使大部分异丁烯和甲醇反应生成甲基叔丁基醚(MTBE),副反应可以生成少量的异丁烯二聚物(或低聚物),二甲醚以及由于原料中带入的水可以生成少量的叔丁醇等,以上几种杂质其本身的辛烷值较高,少量的留在甲基叔丁基醚产品中,不会影响其使用性能,其余的碳四组分与甲醇均不发生反应,在该工艺条件下可视为惰性物质。

反应器床层温度是由预热温度、外循环量和外循环冷却温度来控制。

3.反应精馏单元异丁烯与甲醇反应生成甲基叔丁基醚的反应为可逆反应,为使可逆反应向正反应方向(生成MTBE)进行,其一是增加反应一侧的物料浓度,其二是减少生成物的浓度。

在反应精馏塔中同时进行着反应和精馏过程中,随着反应和精馏的进行,MTBE不断的生成且被从塔釜分离出来,使生成的MTBE总是处在低浓度状态,故反应总是朝正反应方向即生成MTBE方向进行。

反应精馏塔内控制醇烯比(摩尔比)一般在2.2,甲醇的过量是为了使异丁烯充分反应。

4.甲醇回收单元本单元是利用甲醇与碳四在水中的溶解度不同,用水作为萃取剂,在水洗塔中将水中溶解度大的甲醇溶于水中,从而减少在水中溶解度小的醚后碳四中甲醇的含量,并利用碳四比重小于水,使其从塔顶送往醚后碳四罐,作为1-丁烯生产的原料。

化工单元操作精馏单元操作技术24页PPT

31、园日涉以成趣,门虽设而常关。 32、鼓腹无所思。朝起暮归眠。 33、倾壶绝余沥,窥灶不见烟。

34、春秋满四泽,夏云多奇峰,秋月 扬明辉 ,冬岭 秀孤松 。 35、丈夫志四海,我愿不知老。

谢谢你的阅读

❖ 然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

化工单元操作模块七 精馏

结论:通过以上t-x-y图讨论知,在液相区、过热 蒸汽区组成都没有改变,只有在汽液共存区,组 成发生了变化。 部分汽化:液相中易挥发组分浓度降低了; 部分冷凝:汽相中易挥发组成浓度提高了。

t-x-y图的作用:

• 关联t与x,t与y之间的关系; • 汽相量、液相量、汽化率、液化率的计算。

2. 精馏装置流程

原料经预热器加热到指定温度后, 送入精馏塔的进料板,在进料板上与 自塔上部下降的回流液体汇合后,逐 板溢流,最后流入塔底再沸器中。

在每层塔板上,回流液体与上升 蒸气互相接触,进行热和质的传递过 程。操作时,塔底液体流入再沸器进 行加热,部分气化产生的蒸汽回流至 塔底,依次通过各层塔板,没气化的 液体作为塔底产品(釜残液)。塔顶 蒸气进入冷凝器中被全部冷凝,并将 部分冷凝液用泵送回塔顶作为回流液 体,其余部分经进一步冷却后被送出 作为塔顶产品(馏出液)。

(二)精馏原理和流程

1. 精馏过程原理

精馏是利用各组分沸点(挥发度)不同,进行多次 部分气化和多次部分冷凝的过程,可使混合液得到近乎 完全的分离。

气液相每通过一层塔板,同时发生一次部分气化和部 分冷凝。上升气流和液体回流是造成气液两相以实现精馏 定态操作的必要条件。

若气液两相在塔板上充分接触,则离开该板的气液两 相互呈平衡,即两相温度相等,气液相组成呈平衡关系, 这种塔板称为理论板。

xD y1 x0

5. 塔釜或再沸器采用间接蒸汽加热

加热蒸汽仅向系统提供热量,而不影响系统的物料平衡 。

(二) 物料衡算

1.全塔物料衡算

衡算范围:虚线框 衡算基准:单位时间 总物料衡算:F=D+W 易挥发组分:FXF=DXD+WXW

化工单元操作精馏单元操作技术

理想溶液的气液相平衡关系

1. 拉乌尔定律( Raoult’s Law)

对于理想溶液,在一定温度下,气液相平衡时, 气相中任一组份的分压等于该组分的在该温度下的 饱和蒸汽压乘以它在液相中的摩尔分数。

pApA 0xA pBpB 0xB

pA, pB ——溶液上方A、B组分的分压,Pa; pA0 , pB0 ——溶液温度下纯组分的饱和蒸汽压,Pa;

• 意义:提馏段 ym+1=f(xm)

• 斜率:L' V '

y

a

• 提馏段操作线为

• 过点(xW, xW( yW ))

q

xD b

截距: - Wx W

R1

V'

xW xF

xD x

练习:

将5000kg/h含乙醇0.4(摩尔分数,下同)和水 0.6的混合液在常压连续精馏塔中分离。要求馏 出液含乙醇0.85,釜液含乙醇不高于0.02,求 馏出液,釜液的流量及塔顶易挥发组分的回收 率和采出率。

特点:

•塔板提供了汽液 分离的场所;

•每一块塔板是一 个混合分离器;

•足够多的板数可 使各组分较完全分 离。

3. 精馏过程的回流 回流的作用: 提供不平衡的气液两相,是构成气液 两相传质的必要条件。 精馏的主要特点就是有回流。

塔顶回流液 回流包括:

塔底回流汽

塔顶回流液

回流液:在任意塔板上,上一块塔板下来的液 体,轻组分含量高,温度低。

V’——提馏段上升蒸汽的摩尔流量,kmol/h。 (下标1、2······表示自上而下的塔板序号。)

(2)恒摩尔液流

精馏段内,每层塔板下降的液体摩尔流量都相等, 提馏段也一样。

即: 式中

L1=L2= ······L=常数 L1’=L2’= ······L’=常数

双塔精馏单元仿真实训报告

双塔精馏单元仿真实训报告双塔精馏单元(也叫双塔分馏塔或双塔分离塔)是一种用于气体或液体混合物分离的装置,主要用于工业生产中的精细化工、石油化工、制药和环保等行业。

为了更好地了解双塔精馏单元的运行原理和工艺参数的影响,进行了仿真实训,并编写了下面的报告。

一、实训目的和背景通过仿真实训,我们的目标是深入了解双塔精馏单元的工作原理,研究控制策略的有效性,并评估不同参数对产品质量和能耗的影响。

这些信息对于优化和改进现有工艺以及设计新的双塔精馏单元都非常重要。

二、实训内容和方法我们使用了一款先进的仿真软件,模拟了双塔精馏单元的运行。

通过调整不同的工艺参数,如进料流量、进料成分、回流比、塔顶温度等,我们观察和记录了不同操作条件下的塔底和塔顶产品的组成和纯度。

同时,我们还通过调整换热器的效率、泵功率、冷却剂流量等参数,研究了能耗的变化。

三、实训结果和讨论在实训过程中,我们观察到了一些有趣的结果。

首先,我们发现进料流量对塔顶产品质量有很大的影响。

当进料流量增加时,塔顶产品中目标化合物的纯度提高,但同时也伴随着非目标成分的增加。

这表明在实际生产中,需要在最大程度上提高产品纯度的前提下,控制进料流量以确保生产效率。

另外,我们还研究了回流比对分离效率的影响。

当回流比增加时,塔内的液相流动速度增加,分离效率提高。

然而,随着回流比的增加,能耗也显著增加。

因此,在实际操作中,需要找到一个平衡点,以尽可能提高分离效率,并保持合理的能耗水平。

四、结论和建议通过本次仿真实训,我们了解了双塔精馏单元的工作原理和关键参数对产品质量和能耗的影响。

根据实训结果,我们提出了一些建议和改进方案:1.控制进料流量:根据产品纯度和生产效率的要求,合理调整进料流量,以达到最佳性能。

2.优化回流比:找到回流比的平衡点,以提高分离效率和能耗的平衡。

3.定期维护和校准设备:确保换热器、泵和冷却剂等设备处于最佳工作状态,以保证系统性能的稳定和可靠。

另外,我们还注意到本次实训基于理想条件进行模拟,并未考虑到实际生产中的各种因素,如传热传质的限制、潜热和其他非理想性质。

精馏塔操作—精馏原理(制药单元操作课件)

y3 y2

y1

x

F

x1

x3 x2

精馏原理

多次部分汽化

将组成为X1的饱和液体加热到T2,使其部分气化,这时又出现

新的气液平衡,将气液两相分开,液相组成为X2’ 。再将组成为

X2’的饱和液体部分气化,如此类推,最终可得易挥发组分浓度

y3

很低,接近于纯净的难挥发组分的液相。

y2

x3 y1

x2 xF

x1

精馏原理

板式塔的结构

板式塔的基本结构

板式塔的基本结构

塔板的构造

•筛孔 •降液管 •溢流堰

(剖面图)

俯视图

安定区

降液管 受液区

开孔区 溢流堰精馏原理源自精馏原理大纲1.多次部分汽化和多次部分冷凝 2.t-x-y图说明精馏原理 3.精馏操作

精馏原理

一、多次部分汽化和多次部分冷凝

多次部分冷凝 如图:将组成为XF,温度为TA的混合液加

精馏装置的组成

4、再沸器的作用 其作用是提供一定流量的上升蒸气流。 5、冷凝器的作用 其作用是提供塔顶液相产品并保证有适当的液相回流。 回流主要补充塔板上易挥发组分的浓度,是精馏连续定态进行的必要条件。 精馏是一种利用回流使混合液得到高纯度分离的蒸馏方法。

二、t-x-y图说明精馏原理

存在的两个问题: (1)中间产品多,收率低。 (2)设备复杂、能耗大, 操作不便。 设想将单级分离器加以组合 成多级分离流程。

精馏原理

三、精馏操作 将每一中间产品返回到下一级中,

不仅可以提高产品的收率;而且是过程 必不可少的条件。

回流、再沸器是保证精馏过程能连 续稳定操作的必不可少的条件。

优点:产品量多,节能

精馏装置的组成

化工单元操作—精馏

化工单元操作—精馏

一种利用回流使液体混合物得到高纯度分离的蒸馏方法,是工业上应用最广的液体混合物分离操作,精馏操作按不同方法进行分类。

根据操作方式,可分为连续精馏和间歇精馏;根据混合物的组分数,可分为二元精馏和多元精馏;根据是否在混合物中加入影响汽液平衡的添加剂,可分为普通精馏和特殊精馏,若精馏过程伴有化学反应,则称为反应精馏。

双组分混合液的分离是最简单的精馏操作。

典型的精馏设备是连续精馏装置,精馏塔供汽液两相接触进行相际传质,位于塔顶的冷凝器使蒸气得到部分冷凝,部分凝液作为回流液返回塔底,其余馏出液是塔顶产品。

位于塔底的再沸器使液体部分汽化,蒸气沿塔上升,余下的液体作为塔底产品。

进料加在塔的中部,进料中的液体和上塔段来的液体一起沿塔下降,进料中的蒸气和下塔段来的蒸气一起沿塔上升。

在整个精馏塔中,汽液两相逆流接触,进行相际传质。

液相中的易挥发组分进入汽相,汽相中的难挥发组分转入液相。

对不形成恒沸物的物系,只要设计和操作得当,馏出液将是高纯度的易挥发组分,塔底产物将是高纯度的难挥发组分。

精馏之所以能使液体混合物得到较完全的分离,关键在于回流的应用。

回流包括塔顶高浓度易挥发组分液体和塔底高浓度难挥发组分蒸气两者返回塔中。

汽液回流形成了逆流接触的汽液两相,从而在塔的两端分别得到相当纯净的单组分产品。

东方仿真--精馏塔单元

第六节精馏塔单元一、精馏塔工作原理:精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。

精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。

精馏塔以进料板为界,上部为精馏段,下部为提留段。

一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔作为回流液。

回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。

而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),一部分则经再沸器加热后送回塔中,为精馏操作提供一定量连续上升的蒸气气流。

二、工艺流程说明:本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

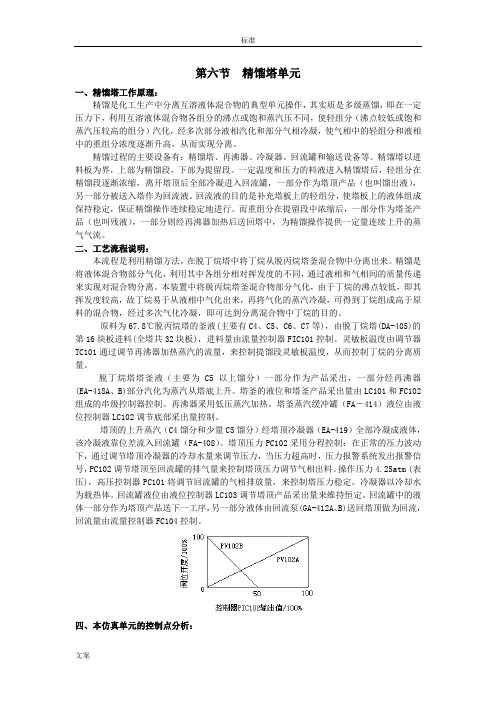

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。

灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塔计算结果

• • • • • • Minimum reflux ratio(最小回流比) Actual reflux ratio(实际回流比) Minimum number of stages(最小塔板数) Number of actual ges(实际塔板数) Feed stage(进料位置) Number of actual stages above feed(进料位置以上实际塔板 数)

DSTWU — 计算选项

DSTWU模型有两个计算选项: 1、生成回流比——理论板数关系表 ( Reflux ratio vs. Number of theoretical stages ) 2、计算等板高度 ( Calculate HETP )(针对填料 塔计算)

DSTWU — 应用示例 (1)

30

5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 110 115 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 Reflux ratio

主要学习分离模块

• DSTWU简捷法精馏设计 • RadFrac精密分离模块 • RadFrac精密分离模块计算结果 查询 • RadFrac精密分离模块应用举例1 • RadFrac精密分离模块应用举例2

第一节 DSTWU 简捷法精馏

DSTWU 模型可针对一个带有分 凝器或全凝器一股进料和两种产品的 精馏塔,采用Winn-UnderwoodGilliland方法进行捷算法蒸馏设计计算, 其目的是确定最小回流比、最小级数 或实际回流比、实际级数。

查询计 算结果: 回流比 与理论 塔板数 的关系 表

创建NT~R关系图

• 首先如图选择回流 比列 • 将其设为x轴 • 依次将理论塔板数 设为y轴 • Display plot然后显 示曲线

100

Block B1 (DSTWU) Reflux Ratio Profile Theoretical stages

• • • • •

Reboiler heating required(加热器热负荷) Condenser cooling required(冷凝器热负荷) Distillate temperature(馏出物温度) Bottom temperature(塔釜温度) Distillate to feed fraction(馏出物占进料物料分率)

物 料 计 算 结 果

DSTWU — 应用示例 (2)

绘制示例(1)的NT~R关系图, 根据该图选取合理的R值,求取相 应的 NT、NF、冷凝器和再沸器的 温度和热负荷。

• 生成实际回流比——理论板数关系表 ( Reflux ratio vs. Number of theoretical stages ),前面计算最小理论塔板数25.28

(2)重关键组分在馏出物中的回收率

(Partial condenser with vapor and 馏出物中的重关键组分/进料中的重关键组分 liquid distillate)

(Partial condenser with vapor distillate) 型问题。直接输入数值,表示实际回流比;输入 馏出物中的轻关键组分 / 进料中的轻关键组分, ( ) Reboiler) 负的数值,表示回流比与最小回流比的比值。 (2 3 ) 再沸器( 带汽、液相馏出物的部分冷凝器

40

50

60

70

80

90

作业Ⅰ

第二节 RadFrac精密分离

RadFrac 模块同时联解物料

平衡、能量平衡和相平衡关系, 用逐板计算方法求解给定塔设备 的操作结果。 RadFrac 模块用于精确计算 精馏塔、吸收塔(板式塔或填料 塔)的分离能力和设备参数。

RadFrac—— 连接

RadFrac模型的连接图如下:

含乙苯(ethylbenzene)30%w、苯乙烯 (styrene)70%w的混合物(F=1000kg/hr、 P=0.025MPa、T=30 C)用精馏塔(塔顶压 0.02MPa 、塔底压0.03MPa)分离,要求 99.8%的乙苯从塔顶排出,99.9%的苯乙烯 从塔底排出,采用全凝器。求: Rmin,NTmin,R=1.5 Rmin 时的R、NT和NF。

RadFrac — 配置(冷凝器)

冷凝器配置从四个选项中选择一种: 1、全凝器(Total) 2、部分冷凝-汽相馏出物 (Partial-Vapor) 3、部分冷凝-汽相和液相馏出物 (Partial-Vapor-Liquid) 4、无冷凝器 (None)

DSTWU — 模型参数

DSTWU模型有四组模型设定参数:

1、塔设定 ( Column specifications)

4 、关键组分回收率 冷凝器设定 ( Condenser specifications) 2 、 ( 1 ) 压力 实际塔板数( Number of stages),若输入塔板 3 、 ( Pressure) (1 ) 全凝器( Total condenser) 数,则为操作型计算。 ( Key component recoveries ) ( 2 ) 冷凝器( 带汽相馏出物的部分冷凝器 ( 1 ) ( 2 ) 回流比( Reflux Condenser) ratio),若输入此值,则为设计 (1)轻关键组分在馏出物中的回收率

RadFrac——模型设定

RadFrac 模型具有以下设定表:

1、配置(Configuration) 2、流股(Streams) 3、压力(Pressure) 4、冷凝器(Condenser) 5、再沸器(Reboiler) 6、三相(3-Phase)

RadFrac —— 配置

1、塔板数(Number of Stages) 2、冷凝器(Condenser) 3、再沸器(Reboiler) 4、有效相态(Valid Phase) 5、收敛方法 (Convergence) 6、操作设定 (Operation Specifications)