CO2气体保护焊防止飞溅的安全措施

CO2气体保护焊常见缺陷及防止

4)更换合格的焊丝

5)尽量采用平焊,操作空间不要太小,加强操作技能

裂纹

1)焊丝与焊件均有油、锈和水等

2)熔深过大

3)多层焊时第一层焊缝过小

4)焊后焊件内有很大的应力

5)CO2气体含水量过大

1)焊前仔细清理焊丝与焊件

2)合理选择焊接电流与电弧电压

3)加强打底层焊缝质量

4)合理选择焊接顺序,通过焊后热处

理消除焊后焊件内应力

5)对CO2气体进行除水和干燥处理

未熔合与未熔透

1)焊接电流过小

2)焊丝伸出长度过长

3)坡口角度及根部间隙过小,钝边

过大

4)送丝不均匀

5)焊接速度过快

1)加大焊接电流

2)调整焊丝伸出长度

3)调整坡口尺寸

4)检查、调整送丝机构,保证送丝均匀

5)调整焊接速度

CO2气体保护焊常见缺陷及防止

在CO2气体保护焊中,由于焊接材料、焊接规范参数及操作等原因,会造成焊缝尺寸形状不符合要求、咬边、烧穿以及气孔、裂纹等缺陷,其具体产生原因及防止方法见下表。

名称

产生原因

防止方法

飞溅大

1)电弧在焊接过程中摆动

2)焊丝及焊件清理不干净

3)电弧电压过大

1)更换导电嘴

2)仔细清理焊丝及焊件

3)调整至合适的电弧电压

焊缝尺寸及形状不符合要求

1)焊丝未经校直或校直效果不好

2)导电嘴磨损造成电弧摆动

3)焊接速度过低

4)焊丝伸出长度过长

1)检修、调整焊丝校直机构

2)更换导电嘴

3)调整焊接速度

4)调整焊丝伸出长度

咬边

1)焊接参数不当

2)操作不熟练

CO2气体保护焊飞溅产生的原因及减少措施

、\

Y

\

2

孓v斛繇P

4

\

60 40 40 60

——一

80 20

—————~

\\

≤

C02(%) Ar(%)

20 80

、/≯2

幽.4

\

H08Mn2SiA /≯2・5

一

摹

一 褂 越6 _

—/

夕

疹 ≤受 \ \ ——/ /

/—≮

/

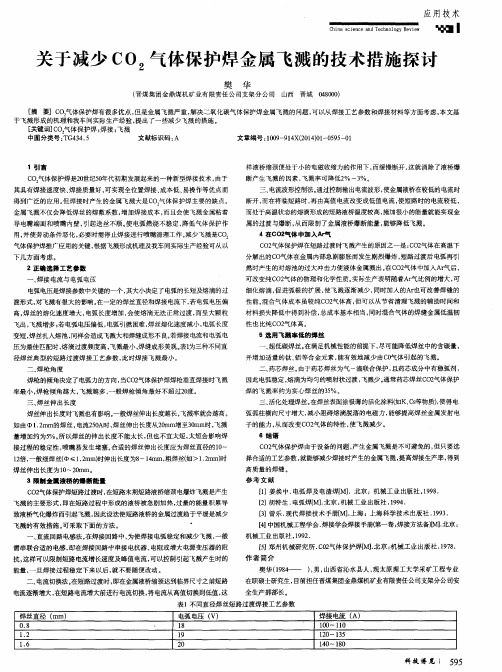

图2

c02+Ar混合气体中的飞溅率

焊丝≯1.2ram;电流250A;电弧电压30V l——颗粒直径>0.8ram;2——颗粒直径<0.8mm

■●●■■■■■●●■■■●■■■■■_

o

致使电源的动特性不合适,或造成短路电流增长速度过 快或过慢,导致产生飞溅。此外,焊接电流、电压和极 性等规范参数选择不当,也会对飞溅有直接影响。

短,同时熔滴和熔池都在不停的运动,熔滴与熔池极易 发生短路过程,所以CO,气体保护焊除大滴状排斥过渡 外,还有一部分熔滴是短路过渡,在焊接回路中串联大 一些的电感,使短路电流上升速度慢一些,这样可以适 当的减少飞溅。焊接回路中电感值对飞溅率的影响如图 3所示,当电感系数由100肛H增至600pH时,焊接飞溅 显著减小。

敷效率,降低焊接生产率;飞溅物易粘附在焊件上,影 丝,电流为300—350A)、电弧电压较高时,由于CO, 响焊接质量,使焊接劳动条件变差;焊接熔池不稳定, 气体的性质活泼,这时熔滴在斑点压力的作用下而上 使焊缝外形较为粗糙等。 挠,易形成大滴状飞溅。如果再增加电流,熔滴过渡形

二、C02气体保护焊飞溅产生的机理

删灰稍c删昭坦型面

C02气体保护焊飞溅产生的 原因及减少措施

二氧化碳气体保护焊常见缺陷的产生原因及防止措施

二氧化碳气体保护焊常见缺陷的产生原因及防止措施一、焊缝成形不良焊缝成形不良主要表现为焊缝弯曲不直、成形差等方面,主要原因如下:(1)电弧、电压选择不当。

(2)焊接电源与电弧电压不匹配。

(3)焊接回路电感值选择不合适。

(4)送丝不均匀,送丝轮压紧力小,焊丝有卷曲现象。

(5)导电嘴磨损严重。

(6)操作不熟练。

防止措施:选择合理的焊接参数;检查送丝轮并做相应调整;更换导电嘴;提高操作技能。

二、飞溅:是二氧化碳气体保护焊一种常见现象,但由于各种原因会造成飞溅较多(1)短路过渡焊接时,直流回路电感值不合适,太小会产生小颗粒飞溅,过大会产生大颗粒飞溅。

(2)电弧电压选择不当,电弧电压太高会使飞溅增多。

(3)焊丝含炭量太高也会产生飞溅。

(4)导电嘴磨损严重和焊丝表面不干净也会造成飞溅过多。

防止措施:选择合适的回路电感值;调节电弧电压;选择优质焊条;更换导电嘴。

三、气孔:二氧化碳气体保护焊产生气孔原因如下:(1)气体纯度不够,水分太多。

(2)气体流量不够,包括气阀、流量计、减压阀调节不当或损坏;气路有泄漏或堵塞;喷嘴形状或直径选择不当;喷嘴被飞溅物堵塞:焊丝伸出长度太长。

(3)焊接操作不熟练,焊接参数选择不当。

(4)周围空气对流太大。

(5)焊丝质量差,焊件表面清理不干净。

防止措施:彻底清理焊件表面锈、水、油;更换气体;检查或串联预热器;清除覆着喷嘴内壁飞溅物;检查气路有无堵塞和折弯处;采取挡风措施减少空气对流。

四、裂纹:二氧化碳气体保护焊产生裂纹原因如下:(1)焊件或焊丝中Ps含量高,Mn含量低,在焊接过程中容易产生热裂纹。

(2)焊件表面清理不干净(3)焊接参数选择不当,如熔深大而熔宽窄,以及焊接速度快,使熔化金属冷却速度增加,这些都会产生裂纹。

防止措施:严格控制焊件及焊丝的Ps等含量;严格清理焊件表面;选择合理的焊接参数:对结构刚度较大的焊件可更改结构或采取焊前预热、焊后消氢处理五、咬边:咬边主要原因是焊件边缘或焊件与焊缝交界处,在焊接过程由于焊接池热量集中,温度过高而产生的凹陷。

关于减少CO2气体保护焊金属飞溅的技术措施探讨

1引言 C O, 气体保 护焊 是2 0 世纪5 0 年 代初期 发展 起来 的一种 新型焊 接技术 , 由于 其具有 焊 接速度 快 、 焊 接质量 好 , 可实 现全 位置焊 接 、 成 本低 、 易操 作等 优点 而 得 到广 泛 的应 用 。 但 焊接 时产 生 的金属 飞 溅大是 c O , 气体 保护 焊 主要 的缺 点 。 金属 飞溅 不仅会 降低 焊丝 的熔 敷系数 , 增 加焊 接成 本 , 而且 会使 飞溅金 属粘 着 导 电赠 端 面 和喷 嘴 内壁 , 引起 送 丝不顺 使 电弧 燃烧 不稳 定 , 降低 气体 保护 作 用, 并使劳 动条 件恶 化 , 必要 时需停 止焊 接进行 喷 嘴清理工 作 。 减少 飞溅 是C O , 气体保护 焊推 广应用 的 关键 , 根据 飞溅 形成机理 及我车 间实 际生产经 验可从 以

率 最小 , 焊枪 倾 角越大 , 飞溅 越 多 , 一 般焊 枪 倾角 最好 不超 过2 0 度。 三、 焊 丝伸 出长度 焊丝伸 出长度 对 飞溅也有 影响 。 一般焊 丝伸 出长度越 长 , 飞 溅率就会 越高 。 如 由中1 . 2 mm的焊 丝 , 电流2 5 0 A 时, 焊 丝伸 出长度 从2 0 mm ̄ 至3 0 mm时 , 飞 溅

下几方 面 考虑 。

样 液桥 缩颈便 处于 小 的电磁 收缩力 的作 用下 , 而缓 慢 断开 , 这就 消除 了液桥 爆 断产 生 飞 溅的 因素 , 飞 溅率 可降低 2 % ~3 %。 三、 电流波 形控制法 。 通过 控制输 出 电流波 形 , 使 金属液桥 在较低 的 电流 时 断开 , 而在将 临短 路时 , 再 由高值 电流 改变成 低值 电流 , 使 短路 时的 电流较 低 , 而处 于高 温状态 的熔滴形成 的短 路液桥温 度较高 , 施加 很小 的能量就 能实现 金 属 的过 渡与爆 断 , 从 而 限制 了金属 液桥爆 断 能量 , 能 够降 低飞 溅 。 4在 C O2 气 体 中加 入A r 气 C 0 2 气体保 护焊在短 路过 渡时飞 溅产生 的原 因之一是 : C 0 2 气 体在 高温下 分解 出 的C O 气体 在金属 内部 急剧 膨胀 而发生 剧烈 爆炸 , 短 路过 渡后 电弧再 引 燃 时产 生的对 熔池 的过大 冲击 力使 液体金 属溅 出 。 在C 0 2 气体 中加 入A r 气后 , 可 改变纯 C O 2 气体 的物理 和化 学性质 。 实 际生 产表 明随着 A r 气 比例 的增 大 , 可 细化 熔 滴 , 促 进 弧根 的扩 展 , 使飞 溅逐 渐 减少 , 同时加 入的 A 地 可 改善 焊 缝的 性能。 混合 气体 成本 虽较纯 C 0 2 气 体高 , 但 可 以从 节 省清理 飞 溅的辅 助 时间和

二保焊丝防飞溅措施

二保焊丝防飞溅措施在焊接过程中,焊丝飞溅是一个常见的问题,它会给焊接工作带来很多困扰,尤其是对于二保焊丝来说。

二保焊丝是一种用于保护性气体保护焊的焊丝,它具有较高的焊接效率和焊接质量,但也容易产生飞溅。

为了解决这个问题,我们需要采取一些防飞溅的措施,以保证焊接工作的顺利进行。

本文将介绍一些二保焊丝防飞溅的措施,希望能对大家有所帮助。

1. 控制焊接电流和电压。

在使用二保焊丝进行焊接时,要根据工件的材料和厚度来合理选择焊接电流和电压。

如果电流过大或电压过高,焊丝容易产生飞溅。

因此,要根据实际情况进行调整,保持合适的焊接参数,以减少飞溅的产生。

2. 保持适当的焊接速度。

焊接速度过快或过慢都会导致焊丝产生飞溅。

过快的焊接速度会使焊丝无法充分熔化,从而产生飞溅;而过慢的焊接速度则会导致焊丝在焊接过程中过热,同样容易产生飞溅。

因此,要保持适当的焊接速度,确保焊丝能够充分熔化并顺利进行焊接。

3. 使用适当的气体保护。

二保焊丝需要使用保护性气体进行保护焊接,常用的保护气体有二氧化碳、氩气等。

选择合适的保护气体可以有效减少飞溅的产生。

一般来说,使用纯氩气进行保护焊接可以减少飞溅的产生,因为纯氩气的稳定性较好,能够有效保护焊接熔池,减少气体的干扰,从而减少飞溅的产生。

4. 保持良好的焊接姿势。

焊接姿势对于减少飞溅也是非常重要的。

要保持稳定的焊接姿势,避免在焊接过程中产生晃动或颤抖,这样可以有效减少飞溅的产生。

此外,还要注意焊接枪头与工件的角度,选择合适的角度可以帮助焊丝更好地熔化并顺利进行焊接。

5. 定期清理焊接设备。

焊接设备和焊接工具的清洁度也会影响飞溅的产生。

如果焊接设备和焊接工具表面有杂质或污垢,会影响焊接熔池的稳定性,从而增加飞溅的产生。

因此,要定期清理焊接设备和焊接工具,保持其表面的清洁度,以减少飞溅的产生。

总之,二保焊丝防飞溅需要综合考虑多个因素,包括焊接参数、焊接速度、保护气体、焊接姿势和设备清洁度等。

二氧化碳焊接时减少飞溅的办法

CO2焊焊接中气孔及飞溅原因及预防一、焊缝金属产生气孔是熔池金属中的气体在冷凝过程中来不及逸出。

由于CO2气体保护焊的时,熔池表面没有熔渣覆盖,且CO2气流对焊缝能起一定的冷却作用,故熔池金属冷凝较快,增加了产生气孔的可能性。

CO2电弧焊时,溶池表面没有溶渣覆盖,CO2气流又有冷却作用,因而溶池凝固比较快,容易在焊缝中产生气孔。

可能产生的气孔主要有三种:一氧化碳气孔、氢气孔、氮气孔。

(一)一氧化碳气孔焊丝中脱氧元素含量不足:当焊丝金属中脱氧元素不足,焊接过程中就会较多的熔于熔池金属中。

随后在熔池冷凝时溶池中的FeO和C会进行发生如下的化学反应:(1)当熔池金属冷凝过快时,生成的气体来不完全熔池逸出从而成为气孔。

通常这类气孔长出现焊缝根部与表面,且呈针尖状。

(二)氮气孔气体保作用不良:在CO2气体保护过程中如果因工艺参数选择不当等原因而保护作用变坏,或者CO2气体纯度不高,在电弧高温下空气中的氮会熔到熔池金属中。

当熔冷凝时,随着温度的降低,氮在液态金属中溶解度降低,尤其是在结晶过程的时,溶解度将急剧下降。

这时从金属中析出的氮若来不及外逸,常会在焊缝表面出现蜂窝状气孔,或者以弥散形式的微气孔分布于焊缝金属中。

这些气孔往往在抛光后检验或水压试验时才能发现。

(三)氢气孔焊缝金属溶解了过量的氮:CO2气体保护焊时,如果焊丝及焊件表面有铁锈油污与水分,或者CO2气体中含有水分CO2,则在电弧高温作用下这些物质会分解并产生氢,氢在高温下也易熔于熔池金属中,随后,当熔池冷凝结晶时,氢在金属中的溶解度急剧下降。

若析出的氢来不及从熔池中逸出,就引起焊缝金属产生氢气孔。

不过,由于CO2气体具有氧化性,氢和氧会化合,故出现氢气孔的可能性较小,所以CO2气体保护焊是一种公认的低氢焊接方法。

减少气孔的措施1.一氧化碳气孔如果焊丝中含有足够的脱氧元素Si和Mn避免焊接过程中被大量氧化,以及限制焊丝中的焊碳量,就可以拟制前面提到的氧化反应,有效防止CO气孔。

CO2气体保护焊接中产生气孔和飞溅的因素及防止措施

1 目录内容摘要 (2)一、焊接气孔··························································································3 一气孔的特点····················································································3 二气孔的危害····················································································3 三气孔的形成····················································································3 四产生气孔的因素及防止措施························································4 二、焊接飞溅··························································································5 一焊接飞溅的特点与危害································································5 二CO2气保焊产生飞溅的因素···························································5 三减少飞溅的措施············································································6 三、结束语····························································································6 四、致谢 (7)五、参考文献························································································8 2 内容摘要CO2气体保护焊是利用CO2作为保护气体的融化极气体保护焊方法简称为CO2焊。

CO2气体保护焊的安全技术

CO2气体保护焊的安全技术与焊条电弧焊一样,CO2气体保护焊操作存在着触电、弧光辐射、有害气体和烟尘等方面的危害,因此除了要遵守焊条电弧焊的安全保护规定外,还要针对CO2气体保护焊的特点采取以下安全保护措施。

1.预防弧光危害CO2气体保护焊产生的弧光比焊条电弧焊强烈得多,危害性更大。

预防弧光辐射主要是预防紫外线、红外线和可见光的危害。

其中强烈的紫外线照射皮肤后可引起皮炎,出现红斑和小水泡,并且会引起电光性眼炎,造成眼红、流泪和刺痛。

红外线主要是对人体组织的热作用,如眼睛受到强烈的红外线辐射时,会造成强烈的灼伤和灼痛,甚至灼伤视网膜。

焊接电弧的可见光比肉眼能够承受的正常光强度约大一万倍,人眼被电弧可见光近距离照射后会导致看不见周围东西,即通常所说的“晃眼”。

预防弧光危害主要从以下方面采取措施:①焊工切勿将皮肤裸露在外,焊前仔细检查是否有漏光现象;②焊工密集工作的场所,相互间应设置遮光屏障。

2.预防灼伤和火灾CO2气体保护焊的飞溅情况比焊条电弧焊严重,因此焊接时既要保护自己不被灼伤,又要防止火灾的发生。

预防灼伤和火灾的发生可采取以下措施:①根据现场情况,焊工进行焊接作业时应确保自己处在不被飞溅灼伤的最佳位置;②焊接前应仔细观察焊接区域和周围环境(飞溅溅落到的地方)中是否存在易燃、易爆物品,情况不明切勿急于开始焊接;③工作结束后,应仔细认真检查工作场所及周围是否有残留火苗,确认安全后才可离开。

3.预防有害气体和烟尘的危害CO2气体保护焊时常见的有害气体有CO2、CO和NO2等,使用药芯焊丝时排放的烟尘较多,成分也较复杂,若长期吸入,严重者可能导致尘肺和锰中毒等职业病,因此必须采取防护措施:①焊工应增强个人防护意识,戴好防尘口罩;②工作时焊工应处在“上风口”,以减少有害气体的侵袭;③焊接作业的场地应加强通风排尘。

4.安全使用CO2气瓶CO2气体保护焊的工作场地必须遵守气瓶安全监察有关规定,主要有以下方面:①CO2气瓶必须经过检验,如气瓶颈部的检验钢印应表明该瓶在允许年限内,并有气瓶制造厂的钢印标志;②CO2气瓶吊运时最好采用框架,以防止高空坠落;③CO2气瓶应直立使用,并有定位措施,防止倒下伤人;④CO2气瓶要有遮阳措施,防止日光暴晒;⑤CO2气瓶内气体不能用尽,剩余气压应不低于1MPa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C02气体保护焊防止飞溅的安

全措施

Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly.

简介:该方案资料适用于公司或组织通过合理化地制定计划,达成上下级或不同的人员之间形成统一的行动方针,明确执行目标,工作内容,执行方式,执行进度,从而使整体计划目标统一,行动协调,过程有条不紊.文档可直接下载或修改,使用时请详细阅读内容。

C02气体保护焊防止飞溅的措施

飞溅是C02气体保护焊的主要缺点,严重

时甚至影响焊接过程的正常进行。

产生飞溅的主要原因及减小飞溅的措施如下:

(1)在熔滴过渡时,处于高温下的C02发生分解而析出,使得气体体积增大,熔滴中气体的体积急剧膨胀逸出而造成飞溅。

防止的措施是在焊丝中加人脱氧剂,如硅、猛等,同时限制焊丝中的含碳量。

(2)熔滴在斑点压力的作用下,形成飞

溅;用直流正接法时,熔滴受斑点压力溅也大。

采用反接法可以减小飞溅。

(3)熔滴在短路过渡时,短路电流增长太大,使熔滴过热,内部金属蒸汽膨胀而形成飞溅。

防止的措施是在焊接回路中串接一定数值的电感,可减小这种飞溅。

当焊接参数选择不当时,也会引起飞溅。