干气密封问题分析及处理措施共53页文档

干气密封问题分析及处理措施解析

2020年10月23日星期五

3.1 开车注意事项

❖ 在开油循环之前,必须将隔离气通上,以保证油不 进如干气密封。

❖ 投密封气顺序,依次为隔离气、二级密封气、一级 密封气 。

❖ 针对103J待缸体压力达2.7MPa以上后方可对机组 进行盘车(建议手动盘车),以保护干气密封。

2020年10月23日星期五

图4 串联式干气密封结构示意图

一级密封气

一级放空 二级密封气

二级放空

2020年10月23日星期五

2.1 一级密封工作原理

一级密封也叫主密封,当机组达到一定工作转速时, 密封气沿动环槽进入动静环之间形成刚度较强的气膜,从 而阻止工艺气的泄漏。

在机组未达到最低工作转速时,一级密封气用 8.1MPa的氮气做密封气源。当机组达到最低工作转速 后,从机组出口端引出的工艺气体(压力超过8.1MPa) 经过滤、调压后作为其密封气源,其少量泄漏气送火炬燃 烧(因含少量合成气),一级密封气源多数进入压缩机缸 体内部,作为机组工艺气循环。

❖ 当机组达到最低工作转速时,需将一级密封气切换 为出口工艺气 。

2020年10月23日星期五

3.2 停车注意事项

❖ 当机组出口压力低于8.1MPa(机组达最低工作转速) 时,需将一级密封气切换为高压氮气。

题导致干气密封失效,但产生的弹簧力不够均匀,一 旦失效将导致整个干气密封失效。 ❖ 多弹簧

产生的弹簧力较均匀,更稳定,且一个弹簧失效 还有其他弹簧起到保护作用,但安装不方便。 ❖ 目前多弹簧使用范围较广

2020年10月23日星期五

1.3 动静环材质配合

❖硬对硬配合,动环为碳化硅,静环为碳化硅 并经表面涂覆DLC处理,以FLOWSERVE 制造厂为代表。

干气密封泄漏原因分析与解决措施

分析 , 并提 出解决措施 。 干气密封

B

静环

动环

中 图分 类 号

概 述

文献标识码

一

、

大气泄漏 。 外置大气端 ( 轴 承端 ) 的密封型式为碳 环密封 , 可以避 免轴承箱中的润滑油进入 干气 密封腔 内 ,保证干气密封在洁净 干燥 的环境 下运行 。 干气密封控制监测系统由密封气过滤单元 、 干气密 封泄漏监测单元 、 密封隔离气单 元组成 , 见图 1 。 密封气过滤单元是干气密封控制系统的核心 ,氮气经过过

璃纤维床 , 另包覆 4 - 6 层 1 0 0目不锈钢布 , 回装 并焊牢外部过滤 网。 改进取得很好效果 。 主油箱负压可 以达到一 1 3 2 0 . 2 P a 。 安装经 改进后 的排油烟风机人 口一级油气分离器后 , 大的液滴被分离并 凝聚沉 降到主油箱 内, 油烟 内其余 的液滴经过 出口分离器二次分 离后 , 集 聚在 出 口分离器排油液管路排 出, 彻底解决 了 4台燃气

气分 离器后 , 解决 了主油箱负压 问题 。但取 消排油烟 风机人 口

一

机组润滑油排空气 系统故障问题 。

四、 结 论

级 油气分 离器后 ,排空 气系统 出 V I 管 路二级 油气 分离 器过

负荷 并导致 油气分 离不彻底 ,油 烟 内大 的油滴 未能 完全 分离 而随着油 烟排 出, 在主厂房 顶部排 出管 口附近凝 聚并 滴落 。部 分油 液滴 到了洗涤器 出 口管路 , 对设备 安全 运行不 利 , 一段 时

2 . 千气 密封原理及控制系统

双端 面干气密 封由两组单端 面干气密封组成 ,在两组密封 之间通过 氮气作 阻塞气体形成一个阻塞密封系统 ,氮气 的压力 始终 控制在 比被密 封介质压力 略高 0 . 2 ~ 0 . 3 MP a的水 平 ,使其 在大气 与介质气之 间起 到阻隔作用 ,保证工艺介质气体不会 向

干气密封系统故障分析与防控

63中国设备工程Engineer ing hina C P l ant中国设备工程 2019.03 (上)循环氢压缩机是加氢裂化装置的核心机组,不设备机,一旦出现故障,则装置被迫停工,破坏原有的炼油部各生产单元之间的物料平衡,对降低石化公司全年度的柴汽比的工作造成极大困难;同时减少了近1/4的化工原料的供给,制约了整个石化公司整体经济效益的提升。

循环机的各部件的有效性和可靠性直接关系到装置的正常生产,而循环氢压缩机的干气密封系统是制约循环机稳定运行的关键因素之一。

某加氢裂化装置循环氢压缩机由蒸汽轮机和离心式压缩机组成。

蒸汽轮机运行较为稳定,本文暂不讨论;离心式压缩机的运行受到的制约则相对较多,离心式压缩机的密封采用干气密封系统。

干气密封是一种新型的非接触式轴封,基本上不受PV 值的限制,因此干气密封特别适合作为在高速高压条件下的大型离心压缩机轴封,不再会受到密封润滑油的限制,且气体控制系统比油膜密封的油系统要简单得多。

1 干气密封简介及运行现状1.1 干气密封简介某加氢裂化装置的循环机干气密封系统结构包含有静环、动环组件(旋转环)、副密封O 形圈、静密封、弹簧和弹簧座(腔体)等零部件。

静环位于不锈钢弹簧座内,用副密封O 形圈密封。

弹簧在密封无负荷状态下使静环与固定在转子上的动环组件配合。

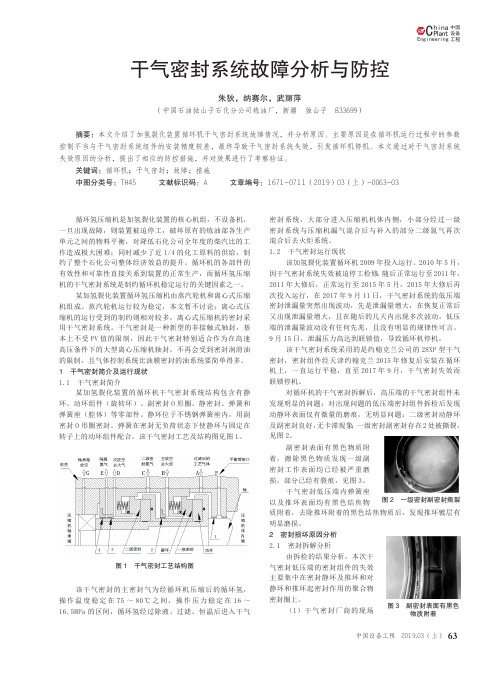

该干气密封工艺及结构图见图1。

图1 干气密封工艺结构图该干气密封的主密封气为经循环机压缩后的循环氢,操作温度稳定在75~80℃之间,操作压力稳定在16~16.5MPa 的区间,循环氢经过除液、过滤、恒温后进入干气干气密封系统故障分析与防控朱狄,纳赛尔,武丽萍(中国石油独山子石化分公司炼油厂,新疆 独山子 833699)摘要:本文介绍了加氢裂化装置循环机干气密封系统故障情况,并分析原因。

主要原因是在循环机运行过程中的参数控制不当与干气密封系统组件的安装精度较差,最终导致干气密封系统失效,引发循环机停机。

本文通过对干气密封系统失效原因的分析,提出了相应的防控措施,并对效果进行了考察验证。

干气密封故障原因分析

干气密封现场失效模式

现场或操作方面:

◆后置隔离密封失效,外侧密封端面进油 ◆开停车处理不当,密封污染 ◆过滤系统失效,密封污染 ◆压缩机前置迷宫失效,密封污染 ◆端面反压 ◆密封供气系统故障(压力中断、带液),引起密封失效

压缩机反转(葫芦岛)

密封损坏案例

过渡盘车造成密封损坏(硬对硬)

密封圈选型错误(晋城)

密封损坏案例

压缩机振动过高(平顶山)

密封损坏案例

压缩机推力瓦装反(唐山)

干气密封失效模式

干气密封现场失效模式

机械方面:

◆单向槽旋向装反或密封反转 ◆低速盘车端面磨损 ◆压缩机振动过高造成密封失效 ◆压缩机平衡系统故障,高压端密封腔压力上升引起失效

串联式密封控制系统

外部气体

过滤器

FO

工艺气体

FI FI

工艺气体

PI FO

FI

FI FI

PCV

过滤后的氮气

FO

隔离气过滤器

过滤后的工艺气体

PI FO FI

工艺气去火炬

火炬 放空

氮气去大气

串联式密封典型故障分析

火炬线流量高 常见原因

◆一级密封磨损或失效 ◆二级密封压力增加或进气量增大 ◆一级密封副密封圈不追随(卡滞) ◆密封端面带液 ◆一级密封腔和火炬腔相通(如密封圈老化或损坏)

干气密封

故障分析及案例

2020年5月7日

目录

干气密封本体 干气密封控制系统 干气密封安装调试 干气密封操作运行维护 干气密封故障分析及案例

双端面干气密封故障分析

双端面密封

要求主密封N2 压力高于工艺气压力2 bar 以上

轴承

工艺气

用于有毒或含颗粒的工艺气和压缩机入口压力低的情况

离心压缩机干气密封故障原因分析与处理 王书

离心压缩机干气密封故障原因分析与处理王书摘要:在工业生产中离心压缩机是一种应用较为广泛的设备,常被应用于对有毒气体、易燃气体的压缩,因此对其密封性能有着较高的要求。

而干气密封是离心压缩机常用的密封方式,其密封有效性将直接影响到离心压缩机的正常工作,因此需加强对其密封故障原因和预防处理措施分析。

关键词:离心压缩机;干气密封;故障原因;处理措施稳定可靠的干气密封是保证离心压缩机正常运转工作的重要基础,但是从当前离心压缩机的实际运行情况来看,干气密封故障却表现出较高的发生率,严重影响到离心压缩机的工作效率,因此针对离心压缩机干气密封故障的具体原因展开分析,并提出对应的预防处理措施具有较高的必要性。

基于此文章主要结合笔者的实际工作经验,对离心压缩机干气密封故障的引起原因做具体分析,并结合这些故障原因提出预防处理措施。

1离心压缩机干气密封原理分析干气密封主要是基于流体的动压效应来保持两个密封端面相互分离,进而达到密封气体的效果,将其应用到离心压缩机中,主要通过在动环的端面上设置单螺旋气体槽,气体随着转子转动被从外向内不断压缩,当运行到底部区域时(也被称之为密封坝),此时气体流动受到阻碍,并产生较大的压力,形成一个较为稳定的气膜(通常在3微米左右),使两个端面之间不能相互接触,从而达到密封的效果。

在离心压缩机正常运转的情况下,两端面压缩气体后会形成较小的密封间隙。

当该密封间隙过大时,则会对离心压缩机干起密封的效果造成影响;当该密封间隙过小时,则会使得两个端面发生接触,使得干气密封性能失效,因此在离心压缩机干气密封过程中关键还在于控制密封间隙的厚度,这也是干气密封效果的关键点。

(见图1)2离心压缩机干气密封故障原因分析对离心压缩机出现干气密封的故障的具体原因展开分析,其中较为主要的原因表现在三个方面:干气密封内有液体进入、干气密封内有固体杂质以及动静环之间干摩擦引起,下面对各类型故障原因做具体的分析。

2.1干气密封内有液体进入当干气密封内进入液体之后,动静环端面在运转的过程中将无法形成稳定可靠的气膜,进而使得两端面发生接触,引起干气密封故障出现。

干气密封基本原理及常见故障分析及应对措施

干气密封基本原理及常见故障分析及应对措施

特点:与高速机械密封相比,密封面宽、旋转环(硬环)密封面刻有微米量级的动压槽,密封面分为槽区和 坝区两部分。

干气密封基本原理及常见故障分析及应对措施

▪ 旋转环 -碳化钨 / 碳化硅

▪ 静止环 -碳石墨/ Cranite 2000

▪ 金属件 -410不锈钢 / 316不锈钢 / 哈氏合金 / 其它

干气密封基本原理及常见故障分析及应对措施

▪ —— 密封气严重带液,超出过滤器处理能力。

▪ —— 过滤器堵塞后未及时切换,造成滤芯破损。

▪ ——气源中含大量的细粉,其粒度小于过滤器的精度,超出了过滤器的处理能力,但因量大, 对密封及系统均造成影响。

应对措施:根据介质特性,及时进行相关检查,判断带液情况;严密关注过滤器压差值,对于压 差异常的要及时检查清理或更换

干气密封基本原理及常见故障分析 及应对措施

干气密封基本原理及常见故障分析及应对措施

1. 定义 干气密封:干运转、气体润滑、非接触式机械端面密封的简称。 2. 特点 以气封气、非接触、气膜润滑、功耗低、寿命长、可靠性高、运行维护费用低。 干气密封-目前最先进的高速透平压缩机轴端密封型式,是设计院、主机厂和终端用户首选的大机组轴端 密封型式。

推荐:优先采用单向槽,特殊情况双向槽。

干气密封基本原理及常见故障分析及应对措施

闭合力

气膜厚度约 0.003mm

弹簧力 和背压

开启力

压缩

膨胀

干气密封基本原理及常见故障分析及应对措施 闭合力

开启力增加

气膜刚度:气膜开启力的变化与膜厚变化的比值 气膜刚度越大,密封工作越稳定。

KZ

dFo dh

干气密封基本原理及常见故障分析及应对措施 闭合力

串联式干气密封失效原因分析及改进措施

串联 式干气 密封 失效原 因分析 及改进措施

杜 中强

( 中 同石 油 化 工 股 份 有 限公 司沧 州 分 公 司 ,河 北 沧 州 0 6 1 0 0 0)

摘 要 :理论上 分析 了干气密 封的作用机理及 影响干气密封 性能 的主要参 数。分析 了液态烃泵 串联 式干

粗 丙 烯 塔 回流 泵 和 精 丙 烯 塔 回流 泵 干 气 密 封

改 造 后 试 运 ,打 开 泵 入 口阀 门 后 投 用 干 气 密 封 ,

当密 封氮 气 压力 为 0 . 3 MP a时 ,密 封气 出 口压 力 为 0 . 2 MP a 。电机 启运 后在 打开 出 口阀前 ,密封 气 出 口 压力 为 0 . 2 MP a ,打 开 出 口阀后 密 封气 口压力 大

气密封试 运行失效 的原因 ,提 出了改 进设 计参数及 机械密封 冲洗 系统 措施并获得成功 ,极 大地 提高 了液态烃泵 的性 能及 可靠性 。

关 键 词 :干气密封

失效

改进

某公司 3 0万 吨/ 年气 体 分馏 装 置 的液化 气 泵长 期 存 在 机 械 密 封 泄 漏 问题 ,不 仅 维 修 成 本 不 断 增

2 . 3 . 1 改造 后试 运行 过程 中出现的 问题

串联 式 干气 密封 的第 一级 为平 衡 型机械 密封 , 密 封介 质 为液 态 烃 。第 二级 为干 气 密封 ,密 封介 质 为干 净氮 气 ,氮气 压 力 为 O _ 3 MP a左右 。由于 干气 密 封 端 面上 加 工 有 螺 旋 型 动压 槽 ,只 允 许 单 向旋

入 动 压槽 内 , 由于密封 堰 的节流 作用 ,进入 密 封 面 的气 体被 压 缩 ,压 力升 高 。在 该 气体 膜压 作 用 下 ,

干气密封的浅析及问题处理

干气密封的浅析及问题处理2 干气密封的原理结构干气密封是一种螺旋槽端面密封,其实质是通过气膜来实现润滑的非接触式机械密封。

在动环或者静环的端面上(或者同时在这2个端面上)加工出均匀分布的各种形式的螺旋槽,运转时密封气体沿周向被吸入螺旋槽内,径向分量由外侧向中心流动,而密封坝则节制气体流向中心,气体随着螺旋槽截面形状的变化被压缩,引起压力升高,迫使动、静密封环张开而形成气膜,由气膜产生的开启力与弹簧和介质形成的闭合力达到平衡时,密封系统形成非接触运转。

当端面外侧开设有流体动压槽(2.5~10µm)的动环旋转时,流体动压槽把外径侧(称之为上游侧)的高压隔离气体泵入密封端面之间,由外径至槽径处气膜压力逐渐增加,而自槽径至内径处气膜压力逐渐下降,因端面膜压增加使所形成的开启力大于作用在密封环上的闭合力,在摩擦副之间形成很薄的一层气膜(1~3µm)从而使密封工作在非接触状态下。

所形成的气膜完全阻塞了相对低压的密封介质泄漏通道,实现了密封介质的零泄漏或零逸出。

干气密封结构原理由旋转环、静环、弹簧、密封圈、以及弹簧座和轴套组成。

旋转环密封面经过研磨、抛光处理,并在其上面加工出有特殊作用的流体动压槽。

干气密封旋转环旋转时,密封气体被吸入动压槽内,由外径朝向中心径向分别朝着密封堰流动。

由于密封堰的节流作用,进入密封面的气体被压缩,气体压力升高,在该压力作用下密封面被推开,流动的气体在两个密封面间形成一层很薄的气膜(它替代了普通密封两个密封间的液膜)。

由气体动力学理论,当干气密封两端面间的间隙在2~3mm时,通过间隙的气体流动层最为稳定,因此,气膜厚度一般选在3mm左右,当气体静压力、弹簧力形成的闭合力与气膜反力相等时,该气膜厚度十分稳定。

正常条件下,作用在密封面上的闭合力(弹簧力和介质力)等于开启力(气膜反力),密封工作在稳定工作间隙,当受到外部干扰,气膜厚度减小,则气膜反力增加,开启力大于闭合力,迫使密封工作间隙增大,恢复到正常值。