废钢铁矿石焦炭空气石灰石原料炼钢生铁冶炼共50页文档

炼钢原料知识

1 转炉炼钢用原材料有哪些,为什么要用精料炼钢用原材料分为主原料、辅原料和各种铁合金。

氧气顶吹转炉炼钢用主原料为铁水和废钢(生铁块)。

炼钢用辅原料通常指造渣剂(石灰、萤石、白云石、合成造渣剂)、冷却剂(铁矿石、氧化铁皮、烧结矿、球团矿)、增碳剂以及氧气、氮气、氩气等。

炼钢常用铁合金有锰铁、硅铁、硅锰合金、硅钙合金、金属铝等。

原材料是炼钢的物质基础,原材料质量的好坏对炼钢工艺和钢的质量有直接影响。

国内外大量生产实践证明,采用精料以及原料标准化,是实现冶炼过程自动化、改善各项技术经济指标、提高经济效益的重要途径。

根据所炼钢种、操作工艺及装备水平合理地选用和搭配原)I身料可达到低费用投入,高质量产出的目的。

转炉入炉原料结构是炼钢工艺制度的基础,主要包括三方面内容:一是钢铁料结构,即铁水和废钢及废钢种类的合理配比;二是造渣料结构,即石灰、白云石、萤石、铁矿石等的配比制度;三是充分发挥各种炼钢原料的功能使用效果,即钢铁料和造渣料的科学利用。

炉料结构的优化调整,代表了炼钢生产经营方向,是最大程度稳定工序质量,降低各种物料消耗,增加生产能力的基本保证。

2 转炉炼钢对铁水成分和温度有什么要求铁水是炼钢的主要原材料,一般占装入量的70%~100%。

铁水的化学热与物理热是氧气顶吹转炉炼钢的主要热源。

因此,对入炉铁水化学成分和温度必须有一定的要求。

A 铁水的化学成分氧气顶吹转炉炼钢要求铁水中各元素的含量适当并稳定,这样才能保证转炉冶炼操作稳定并获得良好的技术经济指标。

(1)硅(Si)。

硅是转炉炼钢过程中发热元素之一。

硅含量高,会增加转炉热源,能提高废钢比。

有关资料表明,铁水中wSi每增加%,废钢比可提高约%。

铁水硅含量高,渣量增加,有利于去除磷、硫。

但是硅含量过高将会使渣料和消耗增加,易引起喷溅,金属的收得率降低。

Si含量高使渣中Si02含量过高,也会加剧对炉衬的冲蚀,并影响石灰渣化速度,延长吹炼时间。

通常铁水wSi=%~%为宜。

高炉炼铁工艺流程(经典)

本文是我根据我的上传的上一个文库资料继续修改的,以前那个因自己也没有吃透,没有条理性,现在这个是我在基本掌握高炉冶炼的知识之后再次整理的,比上次更具有系统性。

同时也增加了一些图片,增加大家的感性认识。

希望本文对你有所帮助。

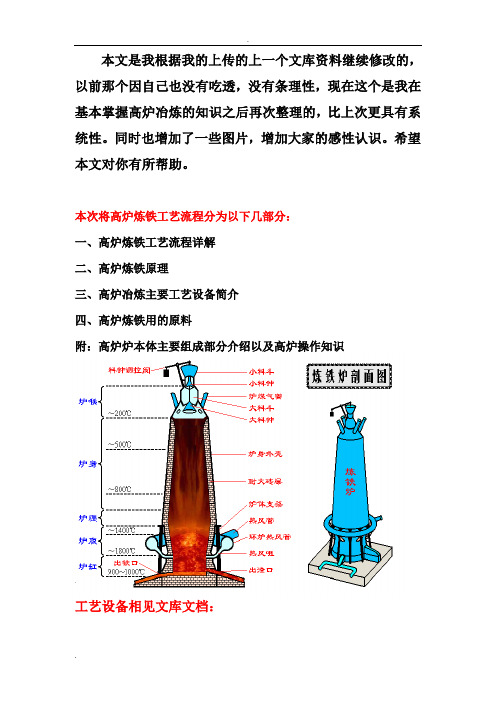

本次将高炉炼铁工艺流程分为以下几部分:一、高炉炼铁工艺流程详解二、高炉炼铁原理三、高炉冶炼主要工艺设备简介四、高炉炼铁用的原料附:高炉炉本体主要组成部分介绍以及高炉操作知识工艺设备相见文库文档:一、高炉炼铁工艺流程详解高炉炼铁工艺流程详图如下图所示:二、高炉炼铁原理炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO、H2、C;适宜温度等)通过物化反应获取还原后的生铁。

生铁除了少部分用于铸造外,绝大部分是作为炼钢原料。

高炉炼铁是现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。

尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例自高炉炉顶装入高炉,并由热风炉在高炉下部沿炉周的风口向高炉内鼓入热风助焦炭燃烧(有的高炉也喷吹煤粉、重油、天然气等辅助燃料),在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气。

原料、燃料随着炉内熔炼等过程的进行而下降,在炉料下降和上升的煤气相遇,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。

同时产生高炉煤气,炉渣两种副产品,高炉渣铁主要矿石中不还原的杂质和石灰石等熔剂结合生成,自渣口排出后,经水淬处理后全部作为水泥生产原料;产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

高炉炼铁工艺流程(经典)

本文是我根据我的上传的上一个文库资料继续修改的,以前那个因自己也没有吃透,没有条理性,现在这个是我在基本掌握高炉冶炼的知识之后再次整理的,比上次更具有系统性。

同时也增加了一些图片,增加大家的感性认识。

希望本文对你有所帮助。

本次将高炉炼铁工艺流程分为以下几部分:一、高炉炼铁工艺流程详解二、高炉炼铁原理三、高炉冶炼主要工艺设备简介四、高炉炼铁用的原料附:高炉炉本体主要组成部分介绍以及高炉操作知识工艺设备相见文库文档:一、高炉炼铁工艺流程详解高炉炼铁工艺流程详图如下图所示:二、高炉炼铁原理炼铁过程实质上是将铁从其自然形态——矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO、H2、C;适宜温度等)通过物化反应获取还原后的生铁。

生铁除了少部分用于铸造外,绝大部分是作为炼钢原料。

高炉炼铁是现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。

尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

炼铁工艺是是将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例自高炉炉顶装入高炉,并由热风炉在高炉下部沿炉周的风口向高炉内鼓入热风助焦炭燃烧(有的高炉也喷吹煤粉、重油、天然气等辅助燃料),在高温下焦炭中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气。

原料、燃料随着炉内熔炼等过程的进行而下降,在炉料下降和上升的煤气相遇,先后发生传热、还原、熔化、脱炭作用而生成生铁,铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣,炉底铁水间断地放出装入铁水罐,送往炼钢厂。

同时产生高炉煤气,炉渣两种副产品,高炉渣铁主要矿石中不还原的杂质和石灰石等熔剂结合生成,自渣口排出后,经水淬处理后全部作为水泥生产原料;产生的煤气从炉顶导出,经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料。

钢铁冶炼过程PPT课件

—氩气在炼钢过程的作用:如向熔融的钢水中吹入氩气,使成份均匀,钢液净化,并可除掉溶解 在钢水中的氢、氧、氮等杂质,提高钢坯质量。吹氩还可以取消还原期,缩短冶炼时间,提高产 量,节约电能等。氩气吹炼和保护是提高钢材质量的重要途径。

自学互学共同学习一起成才生铁和钢铁的合金生铁含碳的质量分数2430032杂质硅锰较多硫磷较多硅锰适量硫磷较多机械加工可铸不可锻可铸可锻可压延机械性能硬而韧有弹性生铁和钢的比较球墨生铁合金生铁碳素钢低碳钢中碳钢高碳钢炼钢生铁白口铁铸造生铁灰口铁合金钢炼铁

Objectives:

1。重温炼铁和炼钢的基础知识 2。了解炼铁和炼钢的流程和设备 3。通过学习加深对我们用户的了解 4。自学,互学,共同学习,一起成才

原料 设备

铁矿石、石灰石、焦碳、空气 炼铁高炉

生铁(废钢)、纯氧、氧化钙 转炉、平炉、电炉

13

第13页/共29页

ห้องสมุดไป่ตู้

炼钢

转炉结构图

14

第14页/共29页

转炉炼钢:

15

第15页/共29页

电炉炼钢:

16

第16页/共29页

平炉炼钢示意图:

17

第17页/共29页

18

第18页/共29页

19

第19页/共29页

硫、磷杂质与生石灰作用形成炉渣被除去。

④脱氧: Si+2FeO=SiO2+2Fe (脱氧剂:硅铁,锰铁) 调节合金元素

12

第12页/共29页

炼铁和炼钢

炼铁和炼钢的比较

炼铁

炼钢

炼钢流程及合金辅料

钢与生铁的区别: 元素 C Si Mn p s

(2)转炉吹炼

生铁货铸铁(%) 2.5-4.5 0.3-4.0 0.4-2.0 0.015-0.5 0.01-0.1

2.高炉是炼铁的主要设备,使用的原料有铁矿石(包括 烧结矿、球团矿和块矿)、铁水送炼钢厂炼钢; 高炉煤气主 要用来烧热风炉,同时供炼钢厂和轧钢厂使用;高炉渣经水 淬后送水泥厂生产水泥。

炼钢简述

3.炼钢,目前主要有两条工艺路线,即转炉炼钢工艺流 程和电弧炉炼钢流程。通常将“高炉——铁水预处理——转 炉——精炼——连铸”称为长流程,而将“废钢——电弧 炉——精炼——连铸”称为短流程。

硅钙合金牌号及化学成份

牌号 化学成份% Ca Si C Al P S ≥≤

Ca31Si60 31 55-65 1.0 2.4 0.04 0.05 Ca28Si60 28 55-65 1.0 2.4 0.04 0.05 Ca24Si60 24 55-65 1.0 2.5 0.04 0.04 Ca20Si55 20 50-60 1.0 2.5 0.04 0.04

几种常见铁合金

1.硅钙:

硅钙合金是由元素硅、钙和铁组成的复合合金,是一种较为理想的复合脱氧剂、脱硫 剂。被广泛应用于优质钢、低碳钢、不锈钢等钢种和镍基合金、钛基合金等特殊合金的生 产当中;并适合作转炉练钢车间用的增温剂;还可以作铸铁的孕育剂和球墨铸铁生产中的 添加剂。

钙和硅与氧都有很强的亲和力。特别是钙,不仅与氧有极强的亲和力,而且与硫、氮 都有很强的亲和力。所以硅钙合金是一种较理想的复合胶氧剂、脱硫剂。硅合金不仅脱氧 能力强,脱氧产物易于上浮,易于排出,而且还能改善钢的性能,提高钢的塑性、冲击韧 性和流动性。目前硅钙合金可以代替铝进行终脱氧。被应用于优质钢。特殊钢和特殊合金 生产中。例如低碳钢、不锈钢等钢种和镍基合金、钛基合金等特殊合金,均可用硅钙合金作 脱氧剂。硅钙合金也适合作转炉练钢车间用的增温剂,硅钙合金还可用作铸铁的孕育剂和 球墨铸铁生产中的添加剂。

高炉炼铁工艺流程

炼铁实训报告高炉炼铁的原料:铁矿石、燃料、熔剂一、铁矿石铁都是以化合物的状态存在于自然界中,尤其是以氧化铁的状态存在的量特别多。

现在将几种比较重要的铁矿石提出来说明:(1)磁铁矿(Magnetite)是一种氧化铁的矿石,主要成份为Fe3O4,是Fe2O3和FeO 的复合物,呈黑灰色,比重大约5.15左右,含Fe72.4%,O 27.6%,具有磁性。

在选矿(Beneficiation)时可利用磁选法,处理非常方便;但是由于其结构细密,故被还原性较差。

经过长期风化作用后即变成赤铁矿。

(2)赤铁矿(Hematite)也是一种氧化铁的矿石,主要成份为Fe2O3,呈暗红色,比重大约为5.26,含Fe70%,O 30%,是最主要的铁矿石。

由其本身结构状况的不同又可分成很多类别,如赤色赤铁矿(Red hematite)、镜铁矿(Specularhematite)、云母铁矿(Micaceous hematite)、粘土质赤铁(Red Ocher)等。

(3)褐铁矿(Limonite)这是含有氢氧化铁的矿石。

它是针铁矿(Goethite)HFeO2和鳞铁矿(Lepidocrocite)FeO(OH)两种不同结构矿石的统称,也有人把它主要成份的化学式写成mFe2O3.nH2O,呈现土黄或棕色,含有Fe约62%,O 27%,H2O 11%,比重约为3.6~4.0,多半是附存在其它铁矿石之中。

(4)菱铁矿(Siderite)是含有碳酸铁的矿石,主要成份为FeCO3,呈现青灰色,比重在3.8左右。

这种矿石多半含有相当多数量的钙盐和镁盐。

由于碳酸根在高温约800~900℃时会吸收大量的热而放出二氧化碳,所以我们多半先把这一类矿石加以焙烧之后再加入鼓风炉。

另外还有铁的硅酸盐矿(Silicate Iron)硫化铁矿(Sulphide iron)二、燃料炼铁的主要燃料是焦炭。

烟煤在隔绝空气的条件下,加热到950-1050℃,经过干燥、热解、熔融、粘结、固化、收缩等阶段最终制成焦炭,这一过程叫高温炼焦(高温干馏)。

炼钢原材料

灰溶解,迅速改善炉渣流动性。萤石助熔的特点是作用快、 时间短,但大量使用会造成严重喷溅,加剧对炉衬的侵 蚀 。

■炼钢用萤石含CaF2要高,含Si02 、 S等杂质要低;应

具有合适的块度,转炉为5一50 mm,电炉为10一80 mm; 使用前应在100一200 ℃的低温下干燥4h以上;萤石需清

17

3.2.2 镁质石灰

■镁质石灰是由白云石质石灰石或石灰石与白云石混合煅

烧生产的,其石灰成分中含有5 %一8%的MgO 3.2.3 白云石 生白云石的主要成分为CaCO3 ·MgCO3

3.2.4 萤石

■萤石的主要成分是CaF2,熔点约为930 ℃,在炼钢中作

助熔剂使用 。

18

■萤石中的CaF2能与CaO组成共晶体,其熔点为1362 ℃,

强的脱磷、脱硫能力,不损坏炉衬。 对炼钢用石灰有下列基本要求: (1)石灰含CaO要高,含SiO2和S要低;

(2)石灰应保证清洁、干燥、新鲜;

(3)石灰的灼减率应控制在3%左右; (4)石灰应具有合适的块度,块度过大,溶解缓慢,甚 至到吹炼终点还来不及溶解,影响成渣速度且不能发挥作 用;过小的石灰容易被炉气带走,造成浪费。

3.3.3 增碳剂

■电炉冶炼时由于配料或装料不当以及脱碳过量等原因, 造成冶炼过程中碳含量达不到预期要求,必须对钢液增碳。 ■常用的增碳剂有沥青焦粉、电极粉、焦炭粉、生铁等

25

11

(5)石灰活性度要高。石灰的活性,是指石灰同其他物

质发生反应的能力,用石灰的溶解速度来表示,石灰在高

温炉渣中的溶解能力称为热活性,目前在实验室还没有条 件测定。因此,一般用石灰与水的反应,即石灰的水活性 来近似地反映石灰在炉渣中的溶解速度。活性度越大,石 灰溶解越快,成渣越迅速,反应能力越强 。

炼钢厂的工艺流程

炼钢厂的工艺流程全文共四篇示例,供读者参考第一篇示例:炼钢厂是将生铁、废钢及其他原料在高温下熔炼后,通过一系列的工艺流程得到所需的钢材产品的工厂。

炼钢厂的工艺流程多样且复杂,需要严格控制各个环节以保证生产出优质的钢材。

下面将详细介绍一下炼钢厂的工艺流程。

1. 原料准备炼钢厂的主要原料包括生铁、废钢、锰矿石等。

在进入炼钢厂之前,这些原料需要经过筛分、清洗等处理,以确保原料的质量和纯度满足生产的要求。

不同种类的原料需要按照一定的比例混合,以保证炉料的成分符合所生产钢材的要求。

2. 熔炼将原料送入高炉或电炉中进行熔炼。

熔炼是炼钢过程中最关键的环节之一,通过高温熔炼使原料中的有害杂质被氧化分解,同时将合金元素均匀分布在钢液中。

根据不同的生产要求,可以选择不同类型的熔炼炉进行生产。

3. 炼钢将熔炼后的熔铁进行炼钢处理。

炼钢是将熔铁中的碳含量、硫、磷等有害元素降低,同时添加适量的合金元素和脱氧剂,以调整钢液的成分和性能。

在炼钢过程中需要控制好炉温、时间、搅拌等参数,确保炼钢的过程充分、均匀。

4. 过程处理在炼钢过程中,会产生大量废气、废渣和废水等副产品。

为了减少环境污染,炼钢厂需要配备相应的废气处理设备、废渣处理设备等,对排放的废气、废渣进行处理,以达到环保标准。

5. 钢材成品经过炼钢处理后,钢水会被铸造成坯料,再通过轧制、淬火、酸洗、镀锌等工艺加工成成品钢材。

最终形成各种不同规格、用途的钢材产品,供应给不同行业的客户,如建筑、汽车制造、机械加工等领域。

炼钢厂的工艺流程经过原料准备、熔炼、炼钢、过程处理、成品制造等环节,全过程需要严格控制各个环节,确保生产出符合标准和客户需求的高质量钢材产品。

在生产过程中还需要关注环保问题,处理好废气、废渣等副产品,保护环境和人民的健康。

希望通过对炼钢厂工艺流程的介绍,让更多人了解钢铁行业的生产过程,关注环保和可持续发展。

第二篇示例:炼钢是将铁水经过一系列工艺处理,使其脱除杂质,提高纯度,最终得到符合要求的钢材的过程。

九年级化学下册第八单元课题3金属资源的利用和保护

铝

7.73

镁

2.00

铁

4.75

锌

0.008

钙

3.45

铜

0.007

钠

2. 74

银

0.00001

钾

2.47

金

0.0000005

一、铁的冶炼:

生熟炼铁炉一

生熟炼铁炉二

图8-19 我国古代炼铁图

图8-20 上海宝山钢铁公司炼铁高炉

图8-21 为纪念1996年中国钢产量突破1亿吨而发行的邮票

1.实验室用一氧化碳复原氧化铁

①.按以下图组装仪器,并检查其气密性。 一氧化碳还原氧化铁 必须在封闭的硬质玻 管中进行,防止一氧 化碳污染空气。

②把少量研细的氧化铁粉末装进硬质玻璃管中。 ③把硬质玻璃管接入装置系统中,先通入一氧化碳气体 排除空气,防止一氧化碳与空气混合受热爆炸。点燃出气口 处的酒精灯(或用气球收集),防止一氧化碳污染空气。待排尽 后,点燃酒精喷灯,并观察装置中所发生的变化。 ④当红棕色粉末已转变成黑色后,停顿加热,再通入一 会儿一氧化碳,直至玻璃管冷却,防止Fe被氧化。

单质( 少数,如金和银)

金属的存在形式:

化合物( 大多数,如各种铁矿石)

除少数不活泼的金属如金、银等有单质形式存 在外,其余都以化合物形式存在。

图8-16 自然界以单质形式存在的金 图8-17 自然界以单质形式存在的银

图8-18 常见的矿石

黄铜矿〔主要成分是CuFeS2〕 辉铜矿〔主要成分是Cu2S〕

讨论: 自行车防锈措施有哪些?

⑴三角架: 刷漆 ⑵钢线(辐条〕: ⑶钢圈: 镀一层耐腐蚀的金属 ⑷链条: 涂油等 平时要保持自行车的干净与枯燥〔或涂油〕!

2.金属资源保护 ⑴为什么要保护金属资源?

废钢铁矿石焦炭空气石灰石原料炼钢生铁冶炼50页PPT

56、书不仅是生活,而且是现在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

废钢铁矿石焦炭空气石灰石 原料炼钢生铁冶炼

41、实际上,我们想要的不是针对犯 罪的法 律,而 是针对 疯狂的 法律。 ——马 克·吐温 42、法律的力量应当跟随着公民,就 像影子 跟随着 身体一 样。ቤተ መጻሕፍቲ ባይዱ —贝卡 利亚 43、法律和制度必须跟上人类思想进 步。— —杰弗 逊 44、人类受制于法律,法律受制于情 理。— —托·富 勒

拉

60、生活的道路一旦选定,就要勇敢地 走到底 ,决不 回头。 ——左