橡胶的基本结构与性能

橡胶基本知识

橡胶基本知识橡胶,同塑料、纤维并称为三大合成材料,是唯一具有高度伸缩性与极好弹性的高分子材料。

橡胶的最大特征首先是弹性模量非常小,而伸长率很高。

其次是它具有相当好的耐透气性以及耐各种化学介质和电绝缘的性能。

某些特种合成橡胶更具备良好的耐油性及耐温性,能抵抗脂肪油、润滑油、液压油、燃料油以及溶剂油的溶胀;耐寒可低到-60℃至-80℃,耐热可高到+180℃至+350℃。

橡胶还耐各种曲挠、弯曲变形,因为滞后损失小。

橡胶的第三个特征在于它能与多种材料进行并用、共混、复合,由此进行改性,以得到良好的综合性能。

橡胶的这些根本性能,是它成为工业上极好的减震、密封、屈挠、耐磨、防腐、绝缘以及粘接等材料。

第一章橡胶的种类、特性和用途在全世界,橡胶〔包括塑料改性的弹性体〕的种类已超过100种。

如果按牌号估算,实际上已超过1000种。

一:橡胶的分类1.按原材料来源与方法橡胶可分为天然橡胶和合成橡胶两大类。

其中天然橡胶的消耗量占1/3,合成橡胶的消耗量占2/3。

2.按橡胶的外观形态橡胶可分为固态橡胶〔又称干胶〕、乳状橡胶〔简称乳胶〕、液体橡胶和粉末橡胶四大类。

3.根据橡胶的性能和用途除天然橡胶外,合成橡胶可分为通用合成橡胶、半通用合成橡胶、专用合成橡胶和特种合成橡胶。

4.根据橡胶的物理形态橡胶可分为硬胶和软胶,生胶和混炼胶等。

根据橡胶种类及交联形式,在工业使用上,橡胶又可按如下分类。

一类按耐热及耐油等功能分为:普通橡胶、耐热橡胶、耐油橡胶以及耐天候老化橡胶、耐特种化学介质橡胶等。

另一类按橡胶的软硬程度划分为:一般橡胶、硬橡胶、半硬质胶、硬质胶、微孔胶、海绵胶、泡沫橡胶等。

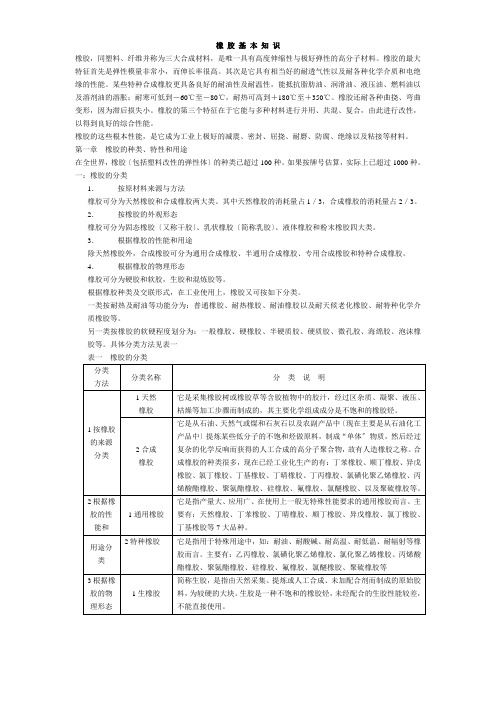

具体分类方法见表一表一橡胶的分类二:常用橡胶的品种、特性和用途常用橡胶的品种、特性和用途见表二表二常用橡胶的品种、特性和用途第二章橡胶工业制品的种类橡胶工业制品是除轮胎、胶管、胶带等之外的其他橡胶制品。

主要包括以下几类。

一:橡胶密封制品橡胶密封制品包括O型橡胶密封圈、旋转轴唇形密封件〔油封〕、复合密封、异形断面橡胶密封件、制动皮碗皮圈、汽车制动气室橡胶隔膜、橡胶密封条、橡胶防尘套〔罩〕、皮膜、水封制品、吸水膨胀橡胶、桥面橡胶伸缩缝等。

【世界五百强企业绝密文件】橡胶结构与性能的关系

第一章橡胶结构与性能的关系1.1 前言《高分子词典》中定义:在环境温度下显示高弹性的高分子化合物。

橡胶通常为无定形态,分子量很高(几十万到数百万),分子链呈卷曲状,分子间作用力小,玻璃化温度低,可以在较低应力下发生很大(100 %-1000 %)可逆变形。

由于历史原因,“橡胶”术语在应用中名称内涵不同,可以表示天然橡胶、合成橡胶、生胶、混炼胶、硫化胶、胶料,故ASTM D833推荐使用“弹性体”代替。

ASTM D1566 中定义:橡胶是一种材料,它在大的变形下能迅速而有力恢复其变形,能够被改性。

日本橡胶的定义:在无定形高分子液体状态下表现熵弹性的高分子;其非常柔软,变形大,具有可伸长百分之几百以上长度的力学性能,应力消除后瞬时完全恢复原长度。

塑料:主要是由高分子量的聚合物组成,其成品状态为为非弹性体的柔韧性或刚性固体,在制造或加工过程中有一阶段能够流动成型、或由原地聚合或固化定形而成的聚合物。

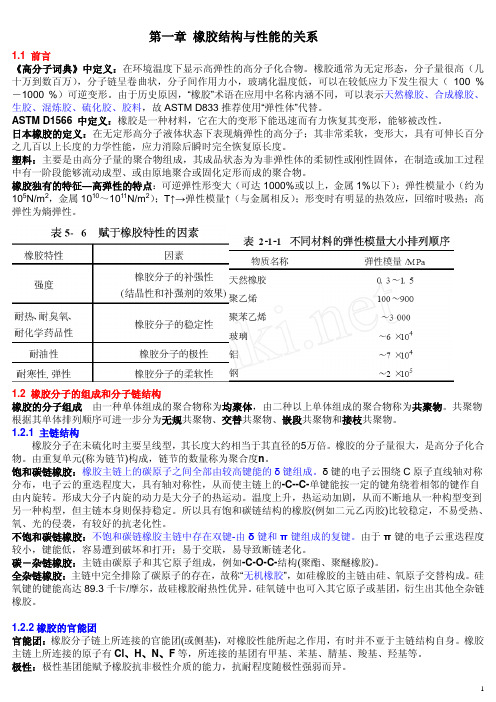

橡胶独有的特征—高弹性的特点:可逆弹性形变大(可达1000%或以上,金属1%以下);弹性模量小(约为105N/m2,金属1010~1011N/m2);T↑→弹性模量↑(与金属相反);形变时有明显的热效应,回缩时吸热;高弹性为熵弹性。

1.2 橡胶分子的组成和分子链结构橡胶的分子组成由一种单体组成的聚合物称为均聚体,由二种以上单体组成的聚合物称为共聚物。

共聚物根据其单体排列顺序可进一步分为无规共聚物、交替共聚物、嵌段共聚物和接枝共聚物。

1.2.1 主链结构橡胶分子在未硫化时主要呈线型,其长度大约相当于其直径的5万倍。

橡胶的分子量很大,是高分子化合物。

由重复单元(称为链节)构成,链节的数量称为聚合度n。

饱和碳链橡胶:橡胶主链上的碳原子之间全部由较高键能的δ键组成。

δ键的电子云围绕C原子直线轴对称分布,电子云的重迭程度大,具有轴对称性,从而使主链上的-C--C-单键能按一定的键角绕着相邻的键作自由内旋转。

形成大分子内旋的动力是大分子的热运动。

减震橡胶相关知识及应用

减震橡胶相关知识及应用减震橡胶作为现代工程领域中不可或缺的一部分,其重要性不言而喻。

它能够降低振动、减少噪音,进而提高设备的稳定性和可靠性,同时也有助于增加设备的使用寿命。

本文将介绍关于减震橡胶的相关知识和应用。

一、减震橡胶的组成和结构减震橡胶是由橡胶材料和所需添加的填料、助剂以及化学试剂等所组成。

不同的配方会决定橡胶的性质和特点,因此在不同的应用场合中,需要选择不同类型的减震橡胶。

减震橡胶的结构分为三种:薄层式、中空式和密封式。

薄层式的减震橡胶通常是由若干薄层的橡胶片和层间粘合剂构成,可以避免噪音和振动的产生。

中空式的减震橡胶是将橡胶材料制成中空形状,使其能够吸收来自各个方向的振动与冲击力。

而密封式的减震橡胶是将橡胶材料制成密封形状,在内部注入气体或液体,达到减震的效果。

二、减震橡胶的应用领域减震橡胶广泛应用于各种行业和领域中,主要包括以下几个方面:1、建筑工程领域中,减震橡胶常用于建筑物的基础和地下车库等地面的控制,以减少因地震或风雨等天气带来的振动和噪音。

2、机械制造领域中,减震橡胶常用于各种机械设备、车辆和船舶等中,以减少设备运转时产生的振动和噪音,以及保护机械装置和工具的稳定性。

3、电子电器领域中,减震橡胶常用于各种电子设备、电视机、音响和消费电子等中,以减少这些设备运转时产生的振动和噪音,保护设备的性能和寿命。

4、医疗领域中,减震橡胶常用于手术室和医疗设备中,以减少隆起的地板对手术室微小切口和精细手术的影响。

5、其他方面,减震橡胶可以应用于管道、阀门、制动器、减速器等。

三、减震橡胶的性能减震橡胶的性能有:抗压缩性能、剪切应变能力、回弹性、在动态应变下的刚度和耐磨性等。

其中,抗压缩性能是一项最基本的性能,它通过应力-应变曲线来描述。

在减震橡胶板材的生产制造中常用的材料是SBR橡胶,良好的SBR橡胶板材常具有良好的密封性能,以及坚韧耐用的特点。

四、减震橡胶的保养及维护在减震橡胶使用过程中,需要注意以下几点:1、定期检查减震橡胶的状况与安装位置。

氢化丁腈橡胶的结构与性能研究

氢化丁腈橡胶的结构与性能研究M olecular Structure and Properties ofH ydrogenated N itrile Rubber章菊华,王 珍,张洪雁,苏正涛(北京航空材料研究院,北京100095)ZH ANG Ju hua,WANG Zhen,ZH ANG H o ng y an,SU Zheng tao(Beijing Institute of Aeronautical M aterials,Beijing100095,China)摘要:使用红外光谱(IR)、差示扫描量热法(DSC),热失重(T GA)等方法研究氢化丁腈橡胶(H NBR)分子结构与其低温、高温下物理性能之间的关系。

研究结果显示,H NBR橡胶在720~730cm-1处具有明显的(CH2)n(n>4)红外特征吸收峰,由此可以鉴别H N BR与丁腈橡胶(N BR);随丙烯腈含量及氢化度的增大,H N BR的初始热分解温度升高;分子结构中丙烯腈含量越大,玻璃化转变温度越高,其硫化胶的拉伸强度和恒定压缩永久变形越大,这与H NBR分子中交替结构单元增多引起的结晶有关。

关键词:氢化丁腈橡胶;分子结构;低温性能;高温性能;物理性能中图分类号:T Q333.7 文献标识码:A 文章编号:1001 4381(2011)02 0031 04Abstract:A relationship of molecular structure and phy sical proper ties at low and high temperatur es of hydr ogenated nitrile r ubber(H NBR)w as inv estig ated by Infrared(IR)Spectrosco py,Differential Scanning Caloricity(DSC)and T herm o Grav imetric Analy sis(T GA).It is show n that H NBR has character istic peak of the(CH2)n(n>4)in the backbone at720 730cm-1fo r identified H NBR from NBR.T he initial decomposition tem perature rose w ith the increase o f the acrylo nitrile content and hy drog enatio n.It is also co ncluded that the higher acry lonitr ile content,the hig her T g,tensile str ength and co mpr ession set of H NBR,w hich could be attributed to the crystallization caused by mo re content of repeat units.Key words:hy dro genated nitrile rubber;mo lecular structure;low temper ature pro perty;hig h temper ature pr operty;mechanical per fo rmance氢化丁腈橡胶(H NBR)是由丁腈橡胶(NBR)经催化加氢而制得的新型弹性体。

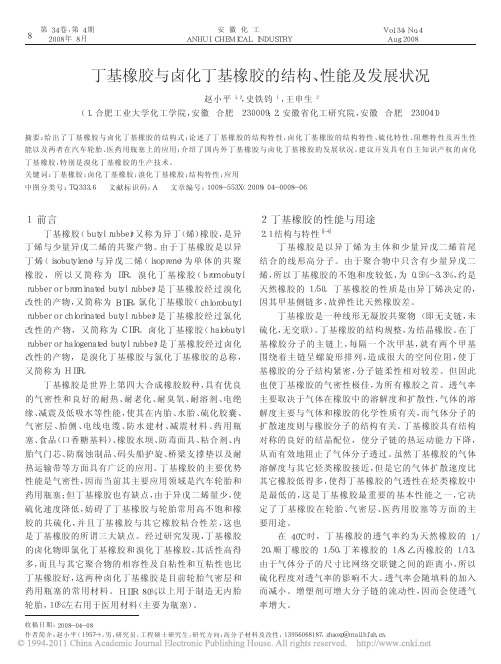

丁基橡胶与卤化丁基橡胶的结构_性能及发展状况

丁基橡胶分子链主要由碳碳单键组成, 可极化的双 键数目极少, 取代基对称, 无极性, 不饱和程度极低, 是 典型的非极性橡胶。因此丁基橡胶的电绝缘性和耐电晕 性能比一般合成橡胶好。丁基橡胶的水渗透率极低, 在 常温下的吸水速率比其它橡胶低, 仅为后者 1/10~1/15。

基于丁基橡胶的上述优越性能,进步目标时, 曾积极推广丁基橡胶应用于轮胎内胎, 并提出“轮胎内胎 丁基化”的口号。目前, 丁基橡胶在轮胎工业等部门成了 不可缺少的橡胶原料, 是制造轮胎内胎的最好胶种。 2.3 在医药用瓶塞上的应用[3, 6- 7]

10

总第 154 期 2008 年第 4 期( 第 34 卷)

安徽化工

基胶塞, 即所谓“2004 年医用橡胶瓶塞全部丁基化”。 2.4 其它应用[4]

丁基橡胶除了上述用途外, 还有以下用途: ( 1) 化工设备衬里。由于丁基橡胶优异的抗化学腐 蚀性, 使之成为化工设备防腐蚀衬里的首选材料。丁基 橡胶在各种溶剂中体积溶胀非常低, 这也是丁基橡胶应 用于该领域的重要原因之一。 ( 2) 防护服装和防护用品。尽管许多塑料材料都具 有良好的隔离防护性能, 但只有弹性材料才可能兼顾低 渗透性和舒适性服装所必须的柔韧性。由于丁基橡胶对 液体和气体的低渗透性, 因此被广泛地用于防护服、雨 披、保护罩、防毒面具、手套、橡胶套鞋和长统靴。 ( 3) 化学电容器的密封。丁基橡胶在化学电容器密 封上的应用日益增多。对电容器密封的主要要求是: 在 整个使用寿命期内, 无论是端部还是外壳, 内表面均不 得泄漏电解液, 密封件还要防止外界的杂质进入电容 器, 避免由于渗透作用损耗电解液或杂质掺入。 ( 4) 空调器胶管和密封。由于法规对消耗臭氧层物 质氯氟烃的应用限制, 影响了致冷剂 R- 12 的应用, 而 R- 134a 正在成为一种可供选择的致冷剂。对于各种弹 性体材料在润滑剂/致冷剂介质中抗耐性试验表明, 丁 基橡胶对 R- 134a 显示了良好的抗渗透性。 ( 5) 管道缠绕带。丁基橡胶常被用作长达数百公里 的大直径钢管外包层, 这种管道主要用于输送原油和天 然气, 对这些长期埋在地下的管道的保护是十分重要的。 丁基橡胶外包层主要用于防止管道遭受氧侵蚀及水分的 渗透。管道的防护层是一种螺旋缠绕带, 它由柔软的塑料 支撑层与粘合剂组成。这种塑料一般用聚乙烯制作, 以耐 渗透的丁基橡胶为主体的粘合剂形成第二保护层。丁基 橡胶经特殊配合可以和聚乙烯保持良好的粘合。

橡胶方面知识培训

橡胶方面知识培训橡胶方面知识培训橡胶是一种常见的塑料材料,广泛用于汽车、轮胎、电缆、管道、防水材料等行业。

了解橡胶的性质、加工工艺、检测方法等方面的知识,对于从事相关行业的工程师和技术员来说非常重要。

本文将介绍橡胶方面的知识培训内容。

一、橡胶的基本知识1. 橡胶的种类和特点橡胶主要分为天然橡胶和合成橡胶两大类。

天然橡胶具有良好的耐磨性、弹性和可加工性,但价格较高;合成橡胶可以根据需求进行定制,价格较低,但在某些方面性能不如天然橡胶。

2. 橡胶的结构和性质橡胶由聚合物链构成,不同的聚合物链之间通过交联作用相连。

橡胶具有良好的弹性、抗张强度和耐磨性,在高温、低温和化学物质的作用下仍能保持较好的性能。

3. 橡胶的加工方法橡胶加工主要分为静态成型和动态成型两种。

静态成型包括压缩成型和注塑成型,动态成型包括挤出成型、胶粘成型等。

不同的成型方法适用于不同的产品,需要根据实际需求进行选择。

二、橡胶的检测方法1. 物理性能测试橡胶的物理性能包括拉伸性能、硬度、耐磨性等。

通过拉伸试验机、硬度计等仪器进行测试,可以评估橡胶的性能。

2. 化学物质检测橡胶的化学性质很重要,包括抗氧化性、抗老化性等。

通过对橡胶样品进行荧光光谱、紫外-可见光谱、红外光谱等测试,可以评估橡胶的化学性质。

3. 微结构分析橡胶的微结构对其性能有重要影响,通过电子显微镜,扫描电镜等技术进行精细的结构分析,可以更好地理解橡胶的性能和应用。

三、橡胶的设计与应用1. 橡胶材料的选择在设计使用橡胶制品时,需要考虑到产品的环境条件、使用寿命、性能要求等因素,选取合适的橡胶材料。

2. 橡胶制品的设计橡胶制品的设计需要考虑到产品的结构、加工方法、性能要求等因素,通过CAD、PROE等软件进行设计和模拟分析,确保产品具有优良的性能和稳定的品质。

3. 橡胶制品的应用维护在橡胶制品的维护和保养过程中,需要考虑到产品的加工材料、使用环境、耐磨性等因素,采用正确的维护方法,延长产品的使用寿命。

橡胶基础知识

4.老化现象:如金属腐蚀、木材腐朽、岩石风化一样,橡胶也会因为 环境条件的变化而产生老化现象,使性能变坏,寿命下降。

5.必须进行硫化才能使用,热塑性弹性体除外。

6.必须加入配合剂。

其它如比重小、硬度低、柔软性好、气密性好等特点, 都属于橡胶的宝贵性能。

2

Polymer Materials

10

Polymer Materials

3.国内橡胶工业的发展概况

我国从1904年开始在雷州半岛等地种植NR,50年代将橡胶树北移种 植成功,并在云南、广西等地大面积种植,现在,我国NR产量占世界第 四位。

1915年,在广州建立第一个橡胶加工厂—广州兄弟创制树胶公司,生产鞋底 1919年,在上海建立清和橡皮工厂

1)塑炼:降低生胶的分子量,增加塑性,提高可加工性。

2)混炼:使配方中各个组分混合均匀,制成混炼胶。

3)压延:混炼胶或与纺织物、钢丝等骨架材料通过压片、压型、贴合、 擦胶、贴胶等操作制成一定规格的半成品的过程。

4)压出:混炼胶通过口型压出各种断面的半成品的过程,如内胎、胎面、 胎侧、胶管等。

5)硫化:橡胶加工的最后一道工序,通过一定的温度、压力和时间后, 使橡胶大分子发生化学反应产生交联的过程。

11

Polymer Materials

我国橡胶工业从50年代后开始飞速发展,逐渐形成了以上海的正泰、 大中华,青岛的橡胶二厂,黑龙江的桦林橡胶厂为中心的橡胶工业 格局号称橡胶界的四大家族。其中正泰、大中华生产胶鞋、胶带, 胶二和桦林生产轮胎。到1990年止,全国县级以上的橡胶企业就有 1000多家,产值180亿元,约占全国工业总产值的1.5%,约占化工工 业总产值的25%。90年代,我国橡胶工业得到了蓬勃发展,个体、 私营橡胶企业如雨后春笋般发展起来,仅山东省大小橡胶企业就有 1000多家,青岛市有几百家,96年以后由于受气候等因素的影响, 世界NR的产量锐减,致使NR的价格飞涨,橡胶工业的发展受到一 定程度的影响,但在国内工业总产值、化工工业总产值中仍然占有 相当比重。橡胶企业主要集中在北京、上海、山东、沈阳、贵阳、 重庆、牡丹江等地。我院为我国橡胶工业的发展作出了突出贡献, 为橡胶工业培养了近万名人才,许多毕业生已成为各个橡胶企业的 负责人和骨干技术人员。

橡胶的结构、分子运动、性能、交联

橡胶的结构聚合物链的结构对聚合物的基本性能起着决定性的作用。

从链结构上看,橡胶多为碳链聚合物(如乙丙橡胶、天然橡胶等),C-C单键容易发生内旋;分子量较大的聚二甲基硅氧烷(硅橡胶)主链Si-O键长为0.164nm,键角分别为140°和110°,明显大于C-C单键(0.154nm,109°282)。

因此,它的单键旋转阻力很小,分子链弹性很好,在低温下可作为特种橡胶使用;当主链包含一个孤立的双键时,单键本身不能在内部旋转。

但由于双键两端的非键原子较少,连接双键两端的单键更容易发生内部旋转,如顺式- 1,4 -聚丁二烯和顺式异戊二烯。

这些分子链上含有许多孤立双键的大分子被用作橡胶(商品名称分别为丁二烯和天然橡胶)。

从分子量和分子量分布来看,为了满足产品性能和加工性能的要求,合成橡胶的分子量通常控制在20万聚合物分子量左右数值越大,分子间作力越大。

当子分子数大于链纠缠的临界分子量时,子链之间就会发生纠缠。

这种纠缠类似于物理交联,可以保证橡胶材料具有良好的高弹性。

另一方面,在橡胶加工过程中,通过精炼,使橡胶的分子量分布变宽,使橡胶分子中有更多的极长分子链和极短分子链。

极短的分子链不仅具有良好的流动性,还能在极长的分子链上起到增塑作用,可以显著提高橡胶的加工性能。

从集料结构来看,橡胶在室温下是一种无定形聚合物,但如果温度降低到足够低(低于橡胶的玻璃化转变温度),橡胶也可以结晶。

对于橡胶材料,希望它的结晶度低,因为结晶度高会使橡胶硬化,失去弹性,但少量的结晶可以提高橡胶的强度。

拉伸还能促进橡胶的结晶,如天然橡胶在室温下结晶非常缓慢;它需要很长时间才能结晶,但如果它被拉伸,就会产生瞬间结晶,一旦被外力移走就会融化。

橡胶的分子运动由于橡胶在常温下为非晶态聚合物,因而链段是其最主要的运动单元。

由于链段运动需要克服内摩擦力,当链段受力后,从一种平衡状态转变到与外力相适应的平衡状态时往往需要一定时间,所以形变总是落后于外力,表现出对时间的依赖性。

橡胶的基本结构与性能

橡胶的根本构造与性能橡胶的分子特征---构成橡胶弹性体的分子构造有以下特点:①其分子由重复单元〔链节〕构成的长链分子。

分子链柔软其链段有高度的活动性,玻璃化转变温度(Tg)低于室温;②其分子间的吸引力〔范德华力〕较小,在常态〔无应力〕下是非晶态,分子彼此间易于相对运动;③其分子之间有一些部位可以通过化学交联或由物理缠结相连接,形成三维网状分子构造,以限制整个大分子链的大幅度的活动性。

从微观上看,组成橡胶的长链分子的原子和链段由于热振动而处于不断运动中,使整个分子呈现极不规那么的无规线团形状,分子两末端间隔大大小于伸直的长度。

一块未拉伸的橡胶象是一团卷曲的线状分子的缠结物。

橡胶在不受外力作用时,未变形状态熵值最大。

当橡胶受拉伸时,其分子在拉伸方向上以不同程度排列成行。

为保持此定向排列需对其作功,因此橡胶是抵抗受伸张的。

当外力除去时,橡胶将收缩回到熵值最大的状态。

故橡胶的弹性主要是源于体系中熵的变化的“熵弹性〞。

橡胶的应力-应变性质应力-应变曲线是一种伸长结晶橡胶的典型曲线,其主要组分是由于体系变得有序而引起的熵变。

随着分子被渐渐拉直,使得分子链上支链的隔离作用消失,分子间吸引力变得显著起来,从而有助于抵抗进一步的变形,所以橡胶在被充分拉伸时会呈现较的高抗张强度.橡胶在恒应变下的应力是温度的函数。

随温度的升高橡胶的应力将成比例地增大。

橡胶的应力对温度的这种依赖称为焦耳效应,它可以说明金属弹性和橡胶弹性间的根本差异。

在金属中,每个原子都被原子间力保持在严格的晶格中,使金属变形所做的功是用来改变原子间的间隔,引起内能的变化。

因此其弹性称为“能弹性〞。

其弹性变形的范围比橡胶中主要由于体系中熵的变化而产生的“熵弹性〞的变化范围要小得多。

在一般的使用范围内,橡胶的应力-应变曲线是非线性的,因此橡胶的弹性行为不能简单地以杨氏模量来确定。

橡胶的变形与温度、变形速度和时间的关系橡胶分子的变形运动不可能在瞬时完成,因为分子间的吸引力必须由原子的振动能来抑制,假设温度降低时,这些振动变得较不活泼,不能使分子间吸引力迅速破坏,因此变形缓慢。

橡胶的结构特征

橡胶的结构特征

橡胶是一种聚合物,其主要成分是由异戊二烯(isoprene)单体组成的高分子链。

以下是橡胶的结构特征:

1.异戊二烯单体:橡胶的基本单体是异戊二烯,也称为2-甲基-1,3-丁二烯。

异戊二烯的分子式为C5H8,它包含五个碳原子和八个氢原子。

多个异戊二烯分子通过共价键连接形成高分子链。

2.高分子链:橡胶的主要结构特征是由许多异戊二烯单体通过共价键连接而成的高分子链。

这种链状结构赋予橡胶其弹性和柔韧性。

3.共轭结构:异戊二烯分子中存在着相邻碳碳双键,而这些双键的共轭结构对橡胶的性质有影响。

这种共轭结构赋予橡胶特殊的电子结构,使其具有较好的导电性。

4.天然橡胶vs.合成橡胶:天然橡胶主要是由橡胶树分泌的乳液中提取得到的,而合成橡胶则是通过聚合异戊二烯单体而制得。

合成橡胶的结构可以调控,以产生具有特定性质的橡胶材料,例如丁腈橡胶、丙烯橡胶等。

5.交联结构:橡胶分子链之间可以发生交联,形成三维网络结构,这赋予橡胶更强的弹性和抗拉性。

这种交联结构使橡胶在受力时能够发生形变而不破裂,并在解除应力后恢复原状。

总体而言,橡胶的结构特征使其成为一种具有高弹性、柔韧性和可变形性的材料,广泛应用于橡胶制品、轮胎、密封件等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶的基本结构与性能

橡胶的分子特征---构成橡胶弹性体的分子结构有下列特点:

①其分子由重复单元(链节)构成的长链分子。

分子链柔软其链段有高度的活动性,玻璃化转变温度(Tg)低于室温;

②其分子间的吸引力(范德华力)较小,在常态(无应力)下是非晶态,分子彼此间易于相对运动;

③其分子之间有一些部位可以通过化学交联或由物理缠结相连接,形成三维网状分子结构,以限制整个大分子链的大幅度的活动性。

从微观上看,组成橡胶的长链分子的原子和链段由于热振动而处于不断运动中,使整个分子呈现极不规则的无规线团形状,分子两末端距离大大小于伸直的长度。

一块未拉伸的橡胶象是一团卷曲的线状分子的缠结物。

橡胶在不受外力作用时,未变形状态熵值最大。

当橡胶受拉伸时,其分子在拉伸方向上以不同程度排列成行。

为保持此定向排列需对其作功,因此橡胶是抵制受伸张的。

当外力除去时,橡胶将收缩回到熵值最大的状态。

故橡胶的弹性主要是源于体系中熵的变化的“熵弹性”。

橡胶的应力-应变性质

应力-应变曲线是一种伸长结晶橡胶的典型曲线,其主要组分是由于体系变得有序而引起的熵变。

随着分子被渐渐拉直,使得分子链上支链的隔离作用消失,分子间吸引力变得显著起来,从而有助于抵抗进一步的变形,所以橡胶在被充分拉伸时会呈现较的高抗张强度.

橡胶在恒应变下的应力是温度的函数。

随温度的升高橡胶的应力将成比例地增大。

橡胶的应力对温度的这种依赖称为焦耳效应,它可以说明金属弹性和橡胶弹性间的根本差别。

在金属中,每个原子都被原子间力保持在严格的晶格中,使金属变形所做的功是用来改变原子间的距离,引起内能的变化。

因而其弹性称为“能弹性”。

其弹性变形的范围比橡胶中主要由于体系中熵的变化而产生的“熵弹性”的变化范围要小得多。

在一般的使用范围内,橡胶的应力-应变曲线是非线性的,因此橡胶的弹性行为不能简单地以杨氏模量来确定。

橡胶的变形与温度、变形速度和时间的关系

橡胶分子的变形运动不可能在瞬时完成,因为分子间的吸引力必须由原子的振动能来克服,如果温度降低时,这些振动变得较不活泼,不能使分子间吸引力迅速

破坏,因而变形缓慢。

在很低温度下,振动能不足以克服吸引力,橡胶则会变成坚硬的固体。

如果温度一定而变形的速度增大,也可产生与降低温度相同的效果。

在变形速度极高的情况下,橡胶分子没有时间进行重排,则会表现为坚硬的固体。

橡胶材料在应力作用下分子链会缓慢的被破坏,产生“蠕变”,即变形逐渐增大。

当变形力除去后,这种蠕变便形成小的不可逆变形、称为“永久变形”。

橡胶的热性能

①导热性橡胶是热的不良导体,其导热系数在厚度为25毫米时约为2.2~6.28瓦/米2·0K。

是优异的隔热材料,如果将橡胶做成微孔或海绵状态,其隔热效果会进一步提高,使导热系数下降至0.4~2.0瓦。

任何橡胶制件在使用中,都可能会因滞后损失产生热量,因此应注意散热。

②热膨胀由于橡胶分子链间有较大的自由体积,当温度升高时其链段的内旋转变易,会使其体积变大。

橡胶的线膨胀系数约是钢的20倍。

这在橡胶制品的硫化模型设计中必须加以考虑,因为橡胶成品的线性尺寸会比模型小1.2~3.5%。

对于同一种橡胶,胶料的硬度和生胶含量对胶料的收缩率也有较大的影响,收缩率与硬度成反比,与含胶率成正比。

各种橡胶在理论上的收缩率的大小顺序为:氟橡胶>硅橡胶>丁基橡胶>丁腈橡胶>氯丁橡胶>丁苯橡胶>天然橡胶

橡胶制品在低温使用时应特别注意体积收缩的影响,例如油封会因收缩而产生泄漏,橡胶与金属粘合的制品会因收缩产生过度的应力而导致早期损坏。

橡胶的电性能

通用橡胶是优异的电绝缘体,天然橡胶、丁基橡胶、乙丙橡胶和丁苯橡胶都有很好的介电性能,所以在绝缘电缆等方面得到广泛应用。

丁腈橡胶和氯丁橡胶,因其分子中存在极性原子或原子基团,其介电性能则较差。

在另一方面,在橡胶中配入导电炭黑或金属粉末等导电填料,会使它有足够的导电性来分散静电荷,或者甚至成为导电体。

橡胶的气体透过性(气密性)

橡胶的气透率是气体在橡胶中的溶解度与扩散度的乘积。

气体的溶解度随橡胶的溶解度参数增加而下降,气体在橡胶中的扩散速度取决于橡胶分子中侧链基团的多少。

气体在各种橡胶中的透过速度有很大的不同,在橡胶中气透性较低的是聚醚橡胶和丁基橡胶,丁基橡胶气透性只有天然胶的1/20。

而硅橡胶的气透性最大。

橡胶的气透性随温度的升高而迅速上升,对于使用炭黑作填料的制品来说,

其品种和填充量对气透性能影响不大。

但软化剂的用量大小对硫化胶的气透性能影响很大,对气透性能要求较高的橡胶制品,软化剂的用量尽可能减少为好。

橡胶的可燃性

大多数橡胶具有程度不同的可燃性。

而分子中含有卤素的橡胶如氯丁橡胶、氟橡胶等,则具一定的的抗燃性。

因此,含有氯原子的氯丁胶和氯磺化聚乙烯在移开外部火焰后,既便燃烧也是困难的,而氟橡胶则完全是自行灭火的。

在胶料中配入阻燃剂(例如磷酸盐或含卤素物质)可提高其阻燃性。