YH26、YH27油压缓冲器设计原理及计算

西安市水厂工艺设计计算说明带详图概要

水质工程学课程设计专业给水排水工程专业班级给排水指导教师杨卫身、马立艳学生姓名学号2010年12月 26日目录1总论 (2)1.1设计任务及要求 (2)1.2基本资料 (2)1.2.1工程概况 (2)1.2.2地面水源 (2)1.2.3源水水质资料 (2)2总体设计概况 (3)2.1水厂规模 (3)2.2总体设计 (3)2.2.1确定给水处理厂工艺流程 (3)2.2.2处理构筑物及设备形式选择 (3)2.2.2.1取水构筑物 (3)2.2.2.2药剂溶解池 (3)2.2.2.3反应池 (4)2.2.2.4混凝 (5)2.2.2.5滤池 (11)2.2.2.6消毒 (23)2.2.3 其他设计 (24)2.2.3.1清水池 (24)2.2.3.2吸水井 (26)2.2.3.3二级泵房 (26)2.2.4 辅助建筑面积设计 (27)2.3 反水厂总体布置 (28)2.3.1水厂的平面布置 (28)2.3.2水厂的高程布置 (28)8设计体会 (28)参考文献 (28)1总论1.1设计任务及要求给水厂课程设计的目的在于加深理解所学专业理论,培养运用所学知识综合分析和解决实际工程设计问题的初步能力,在设计、运算、绘图、查阅资料和设计手册以及使用设计规范等基本技能上得到初步训练和提高。

课程设计的内容是根据所给资料,设计华东地区某给水厂设计,要求对初步方案进行设计,对主要处理构筑物的工艺尺寸进行计算,确定水厂平面布置和高程布置,最后绘出水厂平面布置图、高程布置图、管线布置图、绿化施工图和某个单项处理构筑物(澄清池或过滤池)的单体图(包括平面图、剖面图,达到施工图深度)及设备选型,并简要写出一份设计计算说明书。

1.2基本资料1.2.1 工程概况本设计为华东地区某城市给水工程设计,水厂规模:日处理水量20 万吨。

设计中采用位于城市西南的河流上游作为水源地。

城市土壤种类为亚粘土。

地下水位深度 6 m。

冰冻线深度0.2m。

论按教育规律组织教学——读《教育评价与测量》一书有感

论按教育规律组织教学——读金娣王钢编著《教育评价与测量》一书有感李永红张胡森我们从事教育工作的人常常喜欢说,按教育规律来办好学校里的一切事情。

但若有人发问说:从学校组织教学的角度来看,所谓教育规律的具体所指该是什么?可能会有不少人不能作出准确的回答。

最近,我们两人分别抽时间认真研读了袁振国主编、金娣王钢编著的《教育评价与测量》一书,其收获之一便是对这个问题有了基本上趋于一致且上升到了一定理论层次的认识。

经过联系实际的探讨,我们得出的共同看法是:学校组织教学活动所应遵循的教育规律必须是,从全心全意地落实贯彻党的教育方针这个根本立场出发,以“培养德智体美全面发展的社会主义建设者和接班人”为终极目标,科学合理地安排和指导进行有利于青少年健康成长的各门课程需要开展的各项教学活动。

任何以提高升学率为借口的随意调整课程教学时间的做法都将逐步形成浪费,从而最终妨碍了学生的继续升学与深造。

简捷地说,就是学校教育中课程教学的根本目标,正像美国著名教育学家布卢姆所洞见的那样,不在于受教育者专门知识和技能的增长,而在于他们学力层次的提升;任何一门课程的学习都决不可能弥补不学或少学其他课程所造成的损失。

下面就这个看法赖以确立的深层原理和事实依据做一些必要的说明。

前提自1977年恢复高考制度至今,已历经30多年,国家高考命题技术和评价技术日趋完善,试卷具有较高的信度、效度和必要的区分度。

此外,国家还制定了试卷难度值的国家标准(难度系数为0.55—0.65)。

教育评价已经成为现代教育管理的基本手段,具体的评价技术融合了必要的教育测量以及教育统计的基础知识,非常具有可操作性。

《教育评价与测量》(金娣王钢编著,教育科学出版社)一书对教育评价的理论和应用价值进行了详尽的阐述,现将书中的几个主要概念及观点摘录如下:1、信度:测验的信度是指测验的可靠性、一致性和稳定程度。

信度系数一般都是通过统计方法获得。

2、效度:测验的效度是指测验的有效性或准确性,即测验对其所要测试的特性准确测量的程度。

油压缓冲器原理

油压缓冲器原理一、前言油压缓冲器是机械工业中常用的一种液压元件,它可以通过控制油液的流动来实现对机械设备的缓冲作用。

本文将介绍油压缓冲器的原理,包括其结构、工作原理和应用。

二、油压缓冲器结构1. 液压缸体:液压缸体是油压缓冲器的主要部分,它通常由铝合金或钢材制成。

液压缸体内部有一个活塞,活塞上装有密封环。

2. 活塞:活塞是油压缓冲器的关键部件之一,它可以在液压作用下向前或向后移动。

活塞上通常装有密封环来防止油液泄漏。

3. 缓冲杆:缓冲杆是与活塞相连的部件,它可以通过调整其长度来改变油压缓冲器的行程。

4. 减震杆:减震杆也是与活塞相连的部件,它可以通过减少机械设备运动时产生的震动来保护设备。

5. 润滑管路:润滑管路是油压缓冲器的一个重要组成部分,它可以向活塞和密封环提供润滑油液。

三、油压缓冲器工作原理1. 原理概述油压缓冲器的工作原理是基于流体动力学原理的。

当机械设备运动时,它会产生一定的动能。

如果这种运动突然停止,机械设备上的零件就会受到很大的冲击力,从而导致设备损坏或者寿命缩短。

油压缓冲器通过控制液体的流动来吸收机械设备运动时产生的能量,并将其转化为热能来保护设备。

2. 工作过程当机械设备运动时,活塞也会向前移动。

当活塞移动到一定位置时,液压缸体内部的油液开始被挤压。

由于活塞上装有密封环,所以挤压后的油液只能向前方流动。

当机械设备突然停止运动时,液压缸体内部的油液就会受到很大的反作用力。

此时,活塞会向后移动,并将挤压的油液向后方流动。

由于减震杆的存在,油液流动时会产生一定的阻力,从而吸收机械设备运动时产生的能量。

当活塞向后移动到一定位置时,缓冲杆就会接触到机械设备上的部件,从而停止活塞的运动。

此时,挤压的油液会通过润滑管路流回到活塞和密封环处,并起到润滑作用。

四、油压缓冲器应用1. 工业机械设备:油压缓冲器可以广泛应用于各种工业机械设备中,如起重机、铣床、钳工机床等。

2. 汽车行业:油压缓冲器也可以应用于汽车行业中,如汽车减震器等。

简述油压缓冲器的工作原理

简述油压缓冲器的工作原理油压缓冲器是一种可供通用工业领域使用的液压缓冲装置,用于减轻或缓解机械设备在运动、停止或发生冲击时的振动和冲击力。

其主要工作原理是利用油液在容器内的流动,通过改变油液的压力和流速来达到减缓冲击和平稳运动的效果。

具体地说,油压缓冲器由液缸、活塞、阻尼孔、油箱等组成。

当机械设备发生运动或冲击力时,冲击力将传递给油压缓冲器的液缸,液缸内的活塞会在压力作用下向外移动。

活塞移动时,液缸内的油液会通过阻尼孔流入油箱,从而减缓冲击及振动。

油压缓冲器的阻尼孔位于活塞和容器之间,通过控制阻尼孔的大小,可以调节油液的流速和压力。

当液压缓冲器遇到大的冲击力时,阻尼孔会自动放大,增加油液的流通面积,降低油液流速,从而减缓冲击力。

相反,当冲击力较小时,阻尼孔会自动缩小,减小油液的流通面积,增加油液流速,以保证液压缓冲器能够灵敏地响应小的振动和冲击。

此外,油压缓冲器还可以通过调节油液的粘度来调整缓冲效果。

通过改变油液的粘度,不仅可以影响油液的流速,还可以增加油液的摩擦阻力,从而实现不同程度的缓冲。

油压缓冲器还具有自力平衡和负荷平衡的特点。

在运动过程中,由于阻尼孔的存在,油液的流通将产生一定的压力,这个压力将作用在活塞上,形成一个与油液的流通阻力相当的反作用力,使得活塞受到的压力基本平衡。

另外,油压缓冲器的设计还可以根据设备的负载情况调节油液的流量和压力,进一步实现负荷平衡。

总的来说,油压缓冲器通过利用油液在容器内的流动,通过调节阻尼孔的大小和油液的粘度,可以减缓机械设备在运动、停止或发生冲击时的振动和冲击力,保护设备并提高其工作效率。

在各种工业领域的机械设备中广泛应用,如搬运设备、机床设备、机器人等。

油压缓冲器原理

油压缓冲器原理油压缓冲器是一种用于缓冲和限制运动速度的装置,常用于机械传动系统中。

它可以减少机械部件的冲击和振动,提高设备的安全性和可靠性,延长机械部件的使用寿命。

油压缓冲器的工作原理是利用流体的压力和流动来实现机械部件的缓冲和限制运动速度。

它主要由缸筒、活塞、密封件、阀门和油管等组成。

当机械部件运动时,它会产生一定的冲击和振动,这会导致机械部件的损坏和噪声。

此时,油压缓冲器会通过阀门控制油液的流动,使油液通过缸筒中的小孔,从而减缓机械部件的运动速度,从而达到缓冲的效果。

具体来说,油压缓冲器的工作过程如下:1. 当机械部件运动时,油液进入缸筒并压缩活塞。

2. 油液通过缸筒中的小孔,从而减缓机械部件的运动速度。

3. 当机械部件到达缓冲位置时,阀门会自动关闭,此时油液无法继续流动,从而限制了机械部件的运动速度。

4. 当机械部件反向运动时,油液可以再次进入缸筒并压缩活塞,从而实现机械部件的缓冲。

油压缓冲器的优点是结构简单、使用方便、缓冲效果好、寿命长、维护成本低等。

它被广泛应用于各种机械传动系统中,如液压打孔机、机床、起重机、冲床和压力机等。

在使用油压缓冲器时,需要注意以下几点:1. 在安装缸筒时,应注意缸筒的方向和位置,避免油液泄漏或缓冲效果不佳。

2. 在使用油压缓冲器时,应注意油液的质量和流量,保持油液清洁和充足,否则会影响缓冲效果。

3. 在维护油压缓冲器时,应注意清洁缸筒和更换密封件,以保证油压缓冲器的正常工作。

4. 在选择油压缓冲器时,应根据机械部件的质量、速度和冲击力等因素进行选择,以确保其缓冲效果符合要求。

油压缓冲器是一种重要的机械传动装置,它通过利用流体的压力和流动来实现机械部件的缓冲和限制运动速度。

在使用油压缓冲器时,应注意安装、使用、维护和选择等方面的问题,以确保其正常工作和缓冲效果符合要求。

油压缓冲器测试方案

编号客户名称产品名称日期测试项目基本信息基本尺寸油压缓冲器苏州尼隆 YHN70A/YHN175A/YHN210A/YHN275宁波奥德普 OH-275产品型号新产品试制验证测试目的油压缓冲器测试方案撞击设备、记录设备、测量设备a )安装油压缓冲器:按正常工作的同样方式予以安放和固定。

b )灌注液压油:应达到设计规定的标记。

C )利用撞击设备对缓冲器进行撞击测试标准检测方法缓冲器铭牌与实物匹配,各项参数正确目测参见GB7588 10.4.3①油压缓冲器可能的总行程应至少等于相应于115%额定速度的重力制停距离,即0.0674v2(m )。

②当按GB7588中12.8的要求对电梯在其行程末端的减速进行监控时,对于按照GB7588中10.4.3.1规定计算的缓冲器行程,可采用轿厢(或对重)与缓冲器刚接卷尺、游标卡尺、内/外径千分尺安装尺寸、各部件关键尺寸满足相应公差要求撞击试验其它 编制: 审核: 批准:试验。

撞击设备的质量应分别等于最小和最大质量,并通过自由落体,在撞击瞬间达到所要求的最大速度。

应在摩擦力尽可能小的情况下垂直地导引撞击设备。

选择撞击设备的自由落体高度时,应使撞击瞬间的速度与所规定的最大速度相等。

最迟应从撞击设备撞击缓冲器瞬间起记录速度。

在撞击设备的整个运动过程中,加速度和减速度应采用与时间成函数关系的形式加以确定。

-触时的速度取代额定速度。

但行程不得小于:a )当额定速度小于或等于4m/s 时,按GB7588中10.4.3.1计算行程的50%。

但在任何情况下,行程不应小于0.42m 。

b )当额定速度大于4m/s 时,按GB7588中10.4.3.1计算的行程1/3。

但在任何情况下,行程不应小于0.54m 。

③ 油压(耗能型)缓冲器应符合下列要求:a )当装有额定载重量的轿厢自由落体并以115%额定速度撞击轿厢缓冲器时,缓冲器作用期间的平均减速度不应大于1gn ;b )2.5gn 以上的减速度时间不应大于0.04s ;c )缓冲器动作后应无永久变形。

油压缓冲器选型计算方法【技巧】

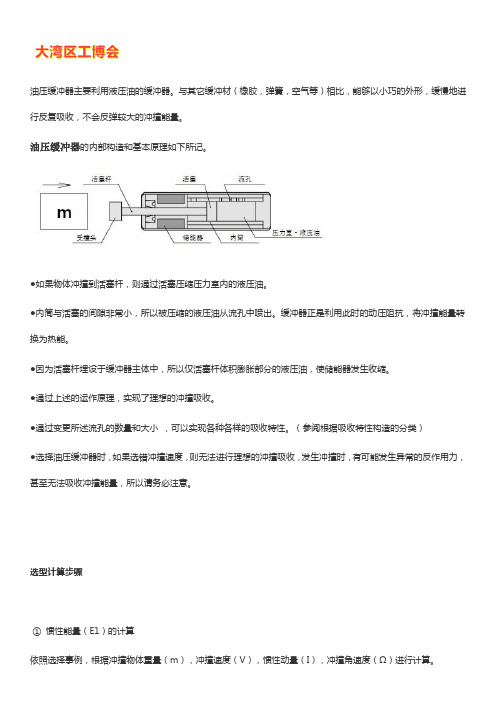

油压缓冲器主要利用液压油的缓冲器。

与其它缓冲材(橡胶,弹簧,空气等)相比,能够以小巧的外形,缓慢地进行反复吸收,不会反弹较大的冲撞能量。

油压缓冲器的内部构造和基本原理如下所记。

●如果物体冲撞到活塞杆,则通过活塞压缩压力室内的液压油。

●内筒与活塞的间隙非常小,所以被压缩的液压油从流孔中喷出。

缓冲器正是利用此时的动压阻抗,将冲撞能量转换为热能。

●因为活塞杆埋设于缓冲器主体中,所以仅活塞杆体积膨胀部分的液压油,使储能器发生收缩。

●通过上述的运作原理,实现了理想的冲撞吸收。

●通过变更所述流孔的数量和大小,可以实现各种各样的吸收特性。

(参阅根据吸收特性构造的分类)●选择油压缓冲器时,如果选错冲撞速度,则无法进行理想的冲撞吸收,发生冲撞时,有可能发生异常的反作用力,甚至无法吸收冲撞能量,所以请务必注意。

选型计算步骤①惯性能量(E1)的计算依照选择事例,根据冲撞物体重量(m),冲撞速度(V),惯性动量(I),冲撞角速度(Ω)进行计算。

②暂定缓冲器的行程③附加能量(E2’)的计算检查确认有无推动力(F),依照选择计算事例,计算附加动量。

④总能量的计算使用惯性能量(E1)+附加能量(E2’),计算总能量。

⑤确认等效重量依照选择计算事例,计算等效重量,并检查确认是否在产品目录的最大等效重量(me’)数值以下。

⑥根据能量比选择吸收特性构造选型事例利用吸收特性构造进行选型单流孔构造,低速用A型、B型、L型油压缓冲器单流孔构造是指利用活塞和气缸筒之间间隙的缓冲筒构造,分为在活塞上设计了流孔的单筒构造,双重筒式单流孔构造,两者表现出同等的阻力特性。

在此,作为代表,对单筒构造进行说明。

这是一种活塞在充填了液压油的气缸筒中滑动,并且在所述活塞上设计有单流孔的构造。

因为在全行程,流孔面积固定,所以吸收特性如右图所示,刚刚冲撞后的阻力较大,随着行程推进,速度变小,阻力也变小。

不规则流孔构造,中速用M型油压缓冲器由外筒和内筒组成的双重构造,活塞在内筒内壁滑动。

液压缓冲器的工作原理

液压缓冲器的工作原理液压缓冲器是一种主要用于机械装置中的控制阻尼和缓冲的装置。

它可以控制活塞缓慢停止,从而降低机械装置在瞬间停止时的冲击力,对维护机械装置有着非常重要的作用。

液压缓冲器广泛应用于机床、汽车、塔机、电梯、机器人等机械领域。

液压缓冲器的工作原理主要是靠压缩流体,抵消机械装置瞬间停止时的巨大冲击力,从而降低机械装置损坏的风险。

液压缓冲器一般由液压缸、缓冲腔、减压阀和减压泵等组成。

在工作时,流量从减压泵进入液压缸中。

在这一过程中,液压缸的活塞不断向前移动,将液体推入到缓冲腔中。

当活塞移动到一定的位置时,压力将迅速升高,并且减压阀将自动打开,缓冲腔中的液体将开始流回油箱中。

当活塞继续运动时,流量会不断减少,直到最终达到零。

通过这样的过程,液压缓冲器不仅能够缓慢停止机械装置,还可以防止机械装置过于抖动和扭曲变形。

此外,液压缓冲器还具有自调节阻尼和缓冲能力的优点。

当机械装置的冲击力变化时,液压缓冲器的阻尼会自动调整,自适应于不同的负载和冲击力。

这将大大提高机械装置的可靠性和稳定性。

在实际使用中,液压缓冲器也需要注意一些问题。

例如,需要定期检查液压缓冲器的密封性能和润滑性能。

如果液压缓冲器失去密封性能,将会导致液体外泄和减缓的效果下降。

另外,还需要定期清洗缓冲腔和更换液压缓冲器中的液体。

这将有助于保持液压缓冲器的稳定性和性能。

总之,液压缓冲器是一种非常重要的机械装置,它可以控制机械装置瞬间停止时的冲击力,降低机械装置的损坏风险,提高机械装置的稳定性和可靠性。

液压缓冲器的工作原理是通过压缩流体来实现的,液压缓冲器还具有自调节阻尼和缓冲能力的优点,非常适合于机床、汽车、塔机、电梯、机器人等机械领域的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

YH5/640、YH26/830、YH27/1080 油压缓冲器设计原理及计算河北东方机械厂2006年12月10日目录1.油压缓冲器技术参数 (3)2.设计原理介绍 (3)3.产品结构分析 (4)4.设计计算及强度校核 (5)(1)柱塞筒壁厚设计计算(2)柱塞筒强度校核(3)柱塞筒的稳定性校核(4)压力缸壁厚设计计算(5)压力缸壁厚强度校核(6)压力缸焊缝强度校核(7)导向套强度校核(8)挡圈强度校核(9)复位弹簧设计计算(10)地脚螺栓强度校核一、油压缓冲器技术参数见表1表1二、设计原理介绍油压缓冲器是利用液体流动的阻尼,缓解轿箱或对重的冲击,具有良好的缓冲性能。

油压缓冲器受到撞击后,液压油从压力缸内腔通过节流嘴与调节杆形成的环状孔隙进入柱塞筒的内腔,见图1,液压油的流量由锥形调节杆控制。

随着柱塞筒的向下运动,节流嘴与调节杆形成的环状孔隙逐渐减小,导致制停力基本恒定,在接近行程末端时减速过程结束。

在制停轿箱或对重过程中,其动能转化为油的热能,即消耗了轿箱或对重的动能。

排油截面积的设计:油压缓冲器的制动特性主要取决于排油截面的设计。

合理地设计排油截面将使缓冲过程平稳,冲击力小。

在节流嘴内孔确定的情况下,改变调节杆的锥度可达到合理的排油截面。

应用流体力学原理可计算出合理的排油截面,从理论上计算出来的调节杆是一连续变化的曲面,与锥面接近,但加工和测量比较困难。

调节杆的实际锥度需要通过大量的试验后才能定型,以便达到最佳效果。

图1三、产品结构分析YH5/640、YH26/830、YH27/1080: 结构与我厂现有定型产品的结构基本相同,复位弹簧放在柱塞筒的内部,油标放在压力缸的侧面。

该产品设计时采用全封闭结构,缓冲器作用期间无向外泄漏液压油的现象。

缓冲器顶部装有密封螺塞部件,起到单向阀的作用(此项技术在我厂的定型缓冲器产品中已经采用,并获得国家专利),在缓冲器受到撞击时柱塞筒向下运动,此时密封螺塞部件受到内腔压力的作用而保持关闭的状态,当缓冲器复位时,在复位弹簧的作用下,柱塞筒向上运动,接近复位末端时单向阀打开,使缓冲器完全复位,具体结构见图2。

缓冲器的注油方式和油位检查:旋下密封螺塞部件和螺塞,从顶部注入液压油,然后用油标测量油位,油位应在油标上、下刻线之间,旋紧螺塞和密封螺塞部件。

图2四、设计计算及强度校核1、柱塞筒壁厚设计计算柱塞筒受力分析:缓冲器受到撞击后,柱塞筒内腔压力与压力缸内腔压力相比很小,可以认为柱塞筒主要受到缓冲器作用期间的制停力。

首先应确定撞击油压缓冲器的最大撞击力和柱塞部件中柱塞筒的外径,然后计算其壁厚。

设定缓冲器作用期间的减速度为1g,则缓冲器作用期间的制停力F=2 g(P+Q)1 (1)式中:(P+Q)1 ——最大冲击质量(kg)设定:柱塞筒外径为D1柱塞筒内径为d1、最小壁厚为δ1、柱塞筒横截、、面积为S、材料屈服强度为бs则:S=π×(D12-d12)/4 (2)柱塞筒受最大压应力:б= F/S (3)安全系数n1=бs/б≥3.5 (4)将(1)、(2)、(3)代入式(4)整理后得:d1≤√D12-14×F/πбs (5)柱塞筒最小壁厚δ≥(D1-d1)/2 (6)将有关数据代入上述公式,计算结果见表2注:柱塞筒材料选用20#钢,根据GB8162-87,对于20#钢取бs=245(Mpa),延伸率:20% ,安全系数n1取3.5。

表22、柱塞筒强度校核根据计算结果和实际结构需要设计柱塞部件,所设计的柱塞筒结构及尺寸见图3。

按图3尺寸对其强度校核,计算结果见表3。

表 3图33、柱塞筒的稳定性校核柱塞筒与导向套为动配合,可以认为柱塞筒相当于一端固定另一端自由的被压缩杆件,柱塞伸出长度L 由YH5/640、YH26/830、YH27/1080项目 符号 单位 产品型号YH5/640 YH26/830 YH27/1080 最大冲击质量 (P+Q )1 kg 3750 4545 4545 最大制停力 F=2 g×(P+Q )1N 73500 89082 89082 柱塞筒最小外径 D 1 mm 103.84 103.81 103.81 柱塞筒最大内径 d 1mm 95 95 95 柱塞筒最小壁厚 δ=(D 1- d 1)/2mm 4.42 4.41 4.41 柱塞横截面积 S=π×(D 12- d 12)/4mm 2 1380 1375 1375 最大压应力 б=F/SMPa 53.3 64.8 64.8 材料屈服应力 бsMPa 245 245 245 安全系数 n=бs/б4.6 3.78 3.78 延伸率% 20 20 20 最小安全系数n 13.5 3.5 3.5 结论合格合格合格产品图计算得出。

取长度系数μ=2,校核结果见表4。

表4项目符号单位产品型号YH5/640 YH26/830 YH27/1080柱塞伸出长度L mm 714 996 1286柱塞筒最小外径D mm 103.84 103.81 103.81柱塞筒内径 d mm 95 95 95惯性半径R=√(D2+d2)/4 mm 70.37 70.36 70.36长度系数μ 2 2 2柔度(长径比)λ=μL/R20.29 28.31 36.55 结论λ≯80,柱塞筒稳定4、压力缸壁厚设计计算压力缸受力分析:在缓冲器作用期间,压力缸壁受内腔压力产生的径向应力бr和周向(切向)应力бt。

见图4。

根据柱塞部件的尺寸计算节流嘴的环形面积S,在根据缓冲器作用期间的制停力F计算压力缸内腔压力P(受力分析见图5),然后计算压力缸壁厚δ。

图4 压力缸壁压力缸内腔压力P=F/S (7)节流嘴环形面积S=π×(D2-d2)/4 (8)图5 受力分析式中:D—柱塞筒最小外径。

d—节流嘴最大内径。

设定:压力缸外径为D1、压力缸内径为d1、半径比为K。

K=(d1/2)/(D1/2)= d1/D1 (9)在内压单独作用下,厚壁圆筒的计算式:бr/P=-(K2/k2-1)/(K2-1) (10)бt/P=(K2/k2+1)/(K2-1) (11)式中:k=r/R ; r—所求点半径、R—压力缸内半径。

压力缸内半径处所受应力最大,即r=R,因此k=1。

将k=1代入式(10)得:бr=-P式中负号说明径向应力бr为压应力。

将k=1代入式(11)得:бt/P=(K2 +1)/(K2-1) (12)安全系数n=бb/бt≥3.5 (13)注:压力缸材料选用20#钢,根据GB8162-87,对于20#钢取бb=390(Mpa),延伸率:20% ,安全系数n取3.5。

将бb/бt≥3.5和式(9)代入式(12),整理后得:d1≤D1×√(бb-3.5P)/(бb+3.5P) (14)将有关数据代入上述公式,计算结果见表5。

表55、压力缸壁厚强度校核根据压力缸壁厚计算结果和实际结构需要设计压力缸零件,所设计的YH5/640、YH26/830、YH27/1080压力缸结构及尺寸见图8。

按图6尺寸对其强度校核,计算结果见表6。

表6注:表中径向应力бr为负号,说明径向应力为反向应力。

6、压力缸焊缝强度校核图6产品结构及受力状态见图4、图5,压力缸受径向应力和切向应力的作用,同时受到作用在导向套底面而产生的拉力作用,径向应力和切向应力均小于材料的屈服应力,因此可以认为压力缸与底板焊接处的焊缝只受向上的拉力作用。

弯头属于厚壁管结构,可以认为弯头只受到拉力的作用。

压力缸与底板焊接处的焊缝强度校核见表7:表7项目符号单位产品型号YH5/640 YH26/830 YH27/1080最大冲击质量(P+Q)1 kg 3750 4545 4545 压力缸内腔压力P=F/S MPa10.20 12.38 12.38 压力缸焊接处外径D1mm 136.815 136.797 136.797 导向套环形面积S1=π(d22-d12)/4 mm2 3776.98 3581.42 3581.42 压力缸所受拉力F1=S1×P N38525 44338 44338 焊缝长度L1=π×D1mm 429.8 429.8 429.8 焊缝高度H mm 5 5 5焊缝受拉截面积S=L1×H mm22149 2149 2149 焊缝拉应力б=F1/S MPa 17.93 20.63 20.63 材料屈服应力бs MPa 245 245 245 安全系数n=бs/б13.7 11.9 11.9 结论安全系数大于3.5,满足设计要求弯头与压力缸焊接处的焊缝强度校核见表8:表87、导向套强度校核导向套所受压力为压力缸内腔油压作用在导向套底部的力。

即F1=P×S。

导向套与压力缸的配合为过盈配合,上端由孔用挡圈限制其向上运动,导向套受向上的压力和底部压力产生的剪切力的作用。

导向套所受最大压应力:在壁厚最小处。

最大剪应力:剪切面在内外径之间,剪切面长度等于最小导向套长度,剪切面积≈π×(D-d)/2×L,式中D—导向套外径、d—导向套内径。

根据导向套的受力分析和图纸尺寸(见图7)对其强度进行校核,计算结果见表9。

表98、挡圈强度校核挡圈受剪切力的作用,是由压力缸内腔的压力作用在导向套底端面上,而传递到挡圈的。

挡圈GB893.1-86(DIN472N-440HV-B),材料为65Mn,屈服应力бs=785Mpa。

图7导向套(上)图7.2导向套(中)图7.3导向套(下)强度校核过程见表10。

挡圈图纸尺寸见图8。

表10表图8 挡圈项目符号 单位产品型号YH5YH26YH27压力缸内腔压力 P MPa 10.20 12.38 12.38 导向套最大外径 D mm 126 125.088 125.088 导向套最小内径d mm 113.5 104.040 104.040 导向套环形面积 S 1=π×(D 2- d 2)/4 mm 2 2351.3 3787.7 3787.7 挡圈受剪切力 F=P ×S 1 N 23983.3 46891.7 46891.7 挡圈厚度 H mm 3 3 3 挡圈受剪切面积 S 2=π×D×H mm 2 1187.5 1178.9 1178.9 剪切应力 бt=F/S2 MPa 20.20 39.78 39.78 材料屈服应力 бs MPa 785 785 785 安全系数 n=бs/бt38.86 19.73 19.73 最小安全系数 5 5 5 延伸率 E % ≥8 ≥8 ≥8 结论合格合格合格挡圈代号(Part No.):GB/T893.1-1986(DIN472N-440HV-B)所属产品型号YH5/640 YH26/830 YH27/1080挡圈规格125 125 125挡圈外径D 132 132 132挡圈厚度H 3 3 39、复位弹簧设计计算复位弹簧的设计,主要考虑产品标准中对复位时间的要求,缓冲器复位所须的力主要包括:克服柱塞筒部件自身的重量、柱塞筒部件与O 形密封圈的摩擦阻力、液压油从压力缸内腔进入柱塞筒内腔的阻尼力、接近复位终端柱塞筒内部空气产生负压须打开单向阀的力、美国CSME 标准中要求20kg力压缩后复位所须的力。