液压缓冲器选型方法

浅谈液压油缸缓冲装置的设计探讨

浅谈液压油缸缓冲装置的设计探讨液压油缸缓冲装置是在液压油缸工作末端装置一种缓冲装置,通常用于减缓油缸行程结束时的冲击力和降低机器整体的振动。

它能保护液压油缸和机器的部件,提高机器的工作效率,增强机械设备的稳定性。

本文将从几个方面对液压油缸缓冲装置的设计探讨展开。

一、缓冲器选型缓冲器的选型必须考虑到工作环境、当前应用的重量、速度和希望控制的最大冲击力。

液压油缸缓冲器通常需要以一定的空气压力工作,所以要特别注意缓冲器的空气压力。

一般情况下,缓冲器的直径越大,缓冲能力越强,空气压力也越高。

在选择缓冲器时要根据液压油缸的工作状态和工作环境进行合理选择,以充分发挥缓冲器的作用。

二、缓冲器的安装缓冲器的安装位置应尽量靠近液压油缸的工作末端,以确保缓冲器的性能能够得到充分发挥。

如果缓冲器安装不当,将会直接影响缓冲效果,进而影响液压油缸工作的稳定性。

三、缓冲器设计缓冲器设计具有相当的技术含量,其中主要的问题是缓冲器的材料和形状设计。

缓冲器材料的选择要考虑到它的使用寿命和抗冲击能力。

形状则应具有良好的吸能特性,以充分利用缓冲器的缓冲性能和延长其寿命。

此外,在缓冲器的设计中还要注意缓冲器的压力和流量。

四、缓冲器的控制缓冲器的控制是缓冲器设计的重点之一。

在设计缓冲装置时,需要根据液压油缸工作的实际情况对缓冲器进行精细调整,并采用合适的控制装置,以精确控制油缸的运动。

总之,液压油缸缓冲装置的设计探讨需要考虑多个因素,包括缓冲器选型、缓冲器安装、缓冲器设计和缓冲器的控制等方面。

合理地设计液压油缸缓冲装置,不仅能提高机器的工作效率,降低机器和部件的损耗,还能提升机器整体的稳定性和安全性。

液压缓冲器选型的计算法方法

液压缓冲器选型的计算法方法液压缓冲器选型步骤1:下述参数是能量吸收计算中的基本数据。

在一些情况下可能会需要一些变化或者其他数据。

A.求冲击物的重量(Kg)B.求使用液压缓冲器情况下物体受到冲击力的初始速度(m/s)C.求作用于物体上的外力(推进力)(N)(如果有的话)D.缓冲器受冲击的频率E.物体的运动方向。

(例如:水平,垂直向上,垂直向下,倾斜,水平旋转,垂直向上旋转,垂直向下旋转)注意:在旋转时,需要确定旋转半径(K)和惯性力炬(I).这两组数据可以通过轴心点确定旋转物体的重量。

另外,旋转物体的角速度(ω)和扭矩(T)也需要确定。

液压缓冲器选型步骤2:计算运动物体的动能Ek=1/2V2vv(直线运动)或Ek=1/2ω2(旋转运动)注意:所选择型号,每次吸收的能量一定大于以上所计算出的数据。

液压缓冲器选型步骤3:根据步骤2,计算出任何外力(推进力)对物体所做出的功。

EW=FDS(直线运动)或EW=T/R S(旋转运动)注意:这个推进力不能大于选定型号列表中最大的推进力,如果推进力太高,则需要选择较大型号的缓冲器并重新计算做功。

液压缓冲器选型步骤4:计算总能量/次 ET= EW+WK所选缓冲器的吸收能量一定要大于以上所计算出的数据,否则,需要选用能量容量较大的缓冲器型号,并且返回步骤3。

液压缓冲器选型步骤5:计算每小时吸收的能量。

如果循环频率过高,即使缓冲器能够吸收单程冲击产生的能量,还是不能够将产生的热量散发出去。

ETC=ET*C当每小时需要吸收的能量大于所选型号规定的吸收能量时,有另外一种每小时吸收更大能量的缓冲器可供选择。

(选择更大的外径或更长的缓冲行程),如果缓冲行程变化,必须返回步骤3。

液压缓冲器选型步骤6:计算冲击速度,确认选型。

油压缓冲器选型计算方法【技巧】

油压缓冲器主要利用液压油的缓冲器。

与其它缓冲材(橡胶,弹簧,空气等)相比,能够以小巧的外形,缓慢地进行反复吸收,不会反弹较大的冲撞能量。

油压缓冲器的内部构造和基本原理如下所记。

●如果物体冲撞到活塞杆,则通过活塞压缩压力室内的液压油。

●内筒与活塞的间隙非常小,所以被压缩的液压油从流孔中喷出。

缓冲器正是利用此时的动压阻抗,将冲撞能量转换为热能。

●因为活塞杆埋设于缓冲器主体中,所以仅活塞杆体积膨胀部分的液压油,使储能器发生收缩。

●通过上述的运作原理,实现了理想的冲撞吸收。

●通过变更所述流孔的数量和大小,可以实现各种各样的吸收特性。

(参阅根据吸收特性构造的分类)●选择油压缓冲器时,如果选错冲撞速度,则无法进行理想的冲撞吸收,发生冲撞时,有可能发生异常的反作用力,甚至无法吸收冲撞能量,所以请务必注意。

选型计算步骤①惯性能量(E1)的计算依照选择事例,根据冲撞物体重量(m),冲撞速度(V),惯性动量(I),冲撞角速度(Ω)进行计算。

②暂定缓冲器的行程③附加能量(E2’)的计算检查确认有无推动力(F),依照选择计算事例,计算附加动量。

④总能量的计算使用惯性能量(E1)+附加能量(E2’),计算总能量。

⑤确认等效重量依照选择计算事例,计算等效重量,并检查确认是否在产品目录的最大等效重量(me’)数值以下。

⑥根据能量比选择吸收特性构造选型事例利用吸收特性构造进行选型单流孔构造,低速用A型、B型、L型油压缓冲器单流孔构造是指利用活塞和气缸筒之间间隙的缓冲筒构造,分为在活塞上设计了流孔的单筒构造,双重筒式单流孔构造,两者表现出同等的阻力特性。

在此,作为代表,对单筒构造进行说明。

这是一种活塞在充填了液压油的气缸筒中滑动,并且在所述活塞上设计有单流孔的构造。

因为在全行程,流孔面积固定,所以吸收特性如右图所示,刚刚冲撞后的阻力较大,随着行程推进,速度变小,阻力也变小。

不规则流孔构造,中速用M型油压缓冲器由外筒和内筒组成的双重构造,活塞在内筒内壁滑动。

缓冲器选型方法

缓冲器选型方法

缓冲器选型方法

1.初选:

计算运动物体的总能量:

Ez=1/2mv2(KJ) 选用单个缓冲器E r= E z

选用N个缓冲器E r= E z/N

在产品样本表格里选出稍大于E r数据缓冲容量的适用缓冲器型号,确定缓冲行程S

2.验算:

如运动物体在撞击前有推进力,应算出推进力在缓冲行程所做的功

E lz=

F d×S (KJ)

选用N个缓冲器E f= E lz/N

选用单个缓冲器E f= E lz

撞击前无推进力E f= 0 单只缓冲器的缓冲容量:E t= E r+ E f

单只缓冲器的最大缓冲力:

F p=2E r/0.85S+ F d(适用于弹簧缓冲器及聚氨脂缓冲器)

F p= E r/0.85S+ F d(适用于弹性阻尼、ZLB、ZLF、液压、液气等缓冲器) 注意:验算出的单只缓冲器数据,缓冲容量E t,缓冲力F p,应分别小于或等于样本表格里的对应数据,否则,重新选出缓冲容量更大的适

用缓冲器型号,重新计算.

附:计算运动物体时的数据

①、运动物体的质量m ( T )

②、运动物体的速度v ( m/s )

③、运动物体的推进力 F ( KN )

④、缓冲器行程 S ( m )。

缓冲器的选用

缓冲器的选用

总述:由于气缸动作存在冲击,缓冲器配合气缸一起使用,当然要注意如果气缸自带缓冲,比如亚德客SC系列的气缸,或者是气缸本身动作要求比较慢,也不必设置缓冲器,另外气缸缸径小,可以使用PU胶做缓冲来代替缓冲器。

(PS:这里面的计算可以在非标设计最强自动计算中找到!)

在这里以亚德客的气缸和缓冲器做选用标准,首先介绍常用气缸及其速度范围:

计算出冲击的总能量之后,取一定的安全系数,然后根据亚德客缓冲器相关表格选择缓冲器即可:。

挖掘机液压油缸缓冲装置的设计方法与分析

2, )一般取缓冲行程 := . —. ) l ( 1 01 O 04 7 缓冲腔面积 A 越大, H 缓冲效果越好。实际生产中的缓冲腔 面积由缓冲柱塞直径 d 决定. 一般选取 d (. 0 ) 则缓冲面 =O ~ . 0, 3 7 积 A=0 90 )D/。 H(. —. p 2 合理选择 l H 0 5 4 A 的取值可得最佳的缓冲

机械液压缸活塞运动速度越来越高 ,其往复频率 和运动速度也

越来越高, 有的甚至高达每秒几十米。 为避免产生强烈撞击和振

动, 保证系统平稳工作, 防止传动部件损坏, 提高系统的工作性 能和寿命, 必须在其运动结束前进行缓冲。

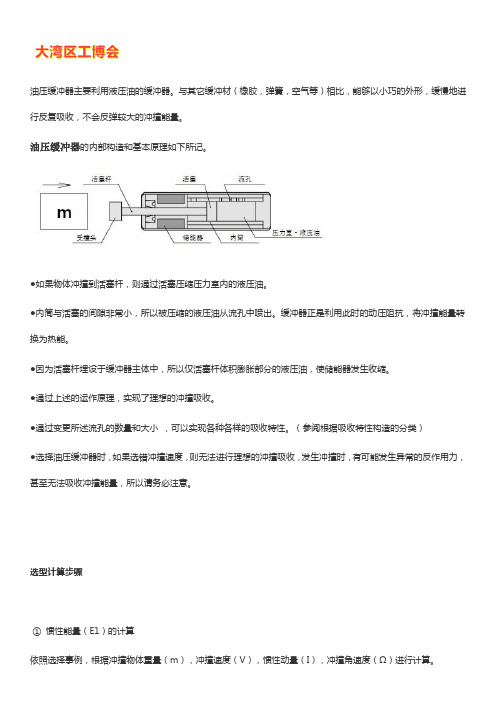

图 1 挖 掘 机 液 压 缸 内 缓 冲 装 置 结 构 原 理 图

囹2 为液压缸的可调式节流口 缓冲装置原理模型图。在液

缸筒分别与前后端盖、活塞的间隙配合及各部件的形位公差来 压缸活塞端部有直径为 d 的缓冲柱塞,缸盖上有与缓冲柱塞相

保证的, 实践中由于设计、 、 制造 装配、 使用等因素的影响, 常常 配的缓冲内孔, 当缓冲柱塞进入缓冲内孔后, 活塞与缸盖间的油 液须经节流阀排出, 从而使活塞运动受阻、 速度减慢, 达到缓冲 使这一同轴度难以控制, 这样就使得缓冲装置难以正常]作, : 经 常发生拉伤、 胶合甚至损坏液压缸的情况。 为了保证液压缸缓冲正常稳定工作, 研发人员设计了浮动

缓冲装置。这种双作用液压缸浮动缓冲装置几乎不受活塞杆和

目的

缸筒同轴度影响, 工作可靠 、 寿命长、 缓冲效果好. 且适用于各种 固定缓冲和可调缓冲:同时, 还解决了传统缓冲装置造成的拉 伤、 胶合问题。 四、 冲装置结构 及缓 冲原理 缓 如图 1 所示, 活塞杆 4 头部装有缓冲销 2缸体 1 , 内的底部 开有与缓冲销 2 配合的缓冲孔 1,缸体 1 b 上开有与缓冲孔 1 b 相通的通油孔 1,在缸体 l a 上设有连通缓冲孑 b L 与缸体内腔 1

主要液压元件选型

16/13 7 9/6 0

15/12 6 8/5 00

液压辅件

ISO 4406-1987 油液清洁度等级标准

颗粒数/毫升 大于 80000 40000 20000 10000 5000 2500 1300 上限值 160000 80000 40000 20000 10000 5000 2500 清洁度等级 24 23 22 21 20 19 18 颗粒数/毫升 大于 160 80 40 20 10 5 2.5 上限值 320 160 80 40 20 10 5 清洁度等级 15 14 13 12 11 10 9

的杂质进入液压泵,但要求滤油器有很大的通油能力和较

小的压力损失。一般采用过滤精度较低的网式滤油器。

2、滤油器安装于液压泵压油口,此位置可用以保护除液

压泵以外的其它液压元件。要求滤油器能耐高压。

3、滤油器安装于回油管路,此位置使油液在流回油箱之

前先经过过滤 ,使油箱中的油液得到净化。此种滤油器

壳体的耐压性能可较低。

特 点

(1)测量范围可达到-50…200℃ (2)精确度可达到±0.5℃ (3)同时输出两个开关量和一个模 拟量 (4)显示头可旋转 (5)4位数字显示,精确度更高

液压辅件

液压辅件

液压辅件

液压系统的油液中的各种污染物: 外部污染物:切屑、锈垢、橡胶颗粒、 漆片、棉丝

内部污染物:零件磨损的脱落物、 油液因理化作用的生成物

液压常用元件及选型

液压辅件

液压辅件

传感器类别

流量 压力

温度

液位

液压辅件

流量产品

流量开关

流量计

热 式

活 塞 式

挡 板 式

电 磁

涡 街

液压缓冲器选型

对于液压缓冲缸来说,当油液流 经节流阀排出时,作用在活塞杆 上的能量转化为热能,逸散于空

气中。内置的压缩弹簧把活塞杆 推回原始位置。通过调节圈可无

级调节止动速度。 它适用于 0.1 m/s以下的低进给速度。

1 / 9.0-2

Products 2004/2005 – Subject to change – 2003/10

页码 1 / 9.1-5 1 / 9.3-0 1 / 9.3-1 1 / 9.3-2

型号 YSR

∅ [mm]

缓冲器

行程 [mm]

系列 C

YSR —

16

—

20

—

C

1 / 9.1-4

Products 2004/2005 – Subject to change – 2003/10

缓冲元件 缓冲器

缓冲器 YSR-C

止动元件,带缓冲器 YSRWJ –自调节,步进特性

这种限位挡块具有三种功能: – 通过自调节、具有步进特性的

液压缓冲器(YSRW)进行缓冲 – 缓冲行程可调

– 使用接近传感器SME-/SMT-8进行 终端位置感测

– 终端位置精密调节

YSRWJ型限位挡块可应用于抓取 和装配技术系统中的各种应用场 合

液压缓冲缸 YDR – 可调节

10 867

16

10 868

20

10 869

25

10 870

32

10 871

型号

YSR-8-8-D YSR-12-12 YSR-16-20 YSR-20-25 YSR-25-40 YSR-32-60

下载 CAD 相关数据 /en/engineering

1 缓冲调节装置 4 – 减少缓冲 5 + 增加缓冲 7 缓冲垫 (包括在供货范围

油压缓冲器选型 计算表

计算能量 步骤 已知条件

计算能量

油压缓冲器选型向导

直线运动时

参数 倾斜度θ(°) 负载重量m(kg) 气缸推力F(N) 负载撞击速度V(m/s)

取值 90 1Байду номын сангаас 60 0.1

缓冲行程L(mm)

6

动能E1(J)

0.050

势能E2(J)

0.588

驱动能E3(J)

0.360

总能量E(J)

1.00

2

所需缓冲器吸收能量E0(J)

24.54

选择缓冲器型号

说明: 油压缓冲器多用于气缸缓冲,主要计算缓冲吸收能量。

备水注平0°,垂直90°,上坡 负值

即最大速度 4~10 E1=(1/2)mv² E2=mgLsinθ E3=FL

参考厂家样本

备水注平0°,垂直90°,上坡 负《值惯量计算》或SW 查询

w=2πn/60 转轴到撞击点距离 4~10 E1=(1/2)Jw² E2=TL/R

安全系数K

2

所需缓冲器吸收能量E0(J)

2.00

选择缓冲器型号

旋转或摇摆运动时

参数

取值

驱动转矩T(N.m)

20

负载转动惯量(kg.m2)

0.5

转速n(r/min)

60

角速度w(rad/s)

6.28

旋转半径R(mm)

50

缓冲行程L(mm) 动能E1(J) 驱动能E2(J) 总能量E(J) 安全系数K

6 9.870 2.400 12.27

参考厂家样本

图1 直线运动 布局示意图

注意 如果是 上表坡1 某缓厂冲家,样θ 本

图2 旋转或摇 摆运动布局

R

0 2

2 2 0

论述电梯液压缓冲器缓冲特性

论述电梯液压缓冲器缓冲特性摘要:在电梯运行中,缓冲器是最后的安全保障设施,若是电梯降至底层然而没有及时停运,则轿厢会继续行驶,进而与底坑发生撞击,引发电梯事故,如果将缓冲器安装于底坑中,则可以有效提高轿厢制停安全性,不会对人员造成伤害,因此缓冲器被国家标准强制要求为电梯必备的安装装置之一。

对此,本文阐述了液压缓冲器的类型和缓冲原理,并对电梯液压缓冲器缓冲特性进行论述,以供参考。

关键词:电梯;液压缓冲器;缓冲特性引言:电梯液压缓冲器通常安装在电梯井道底部,位于轿厢和对重的正下方。

当电梯遭遇故障导致撞底时,缓冲器通过液体流动的阻尼作用,平稳地减缓轿厢或对重的冲击,确保它们安全停止,从而避免剧烈冲击和灾难性事故的发生,保护乘客和设备的安全。

为了满足现今的需求,缓冲器需要具有简单结构、小体积、轻重量、平稳连贯的缓冲过程,并且表现出良好的缓冲性能。

1、液压缓冲器的类型和缓冲原理1.1液压缓冲器的类型液压缓冲器根据内部节流方式不同分为:固定式、渐变式和可调节式三种。

固定式节流方式由于节流孔的面积是固定的,初始阶段的缓冲阻力比较大,行程中、末端的阻力急剧减小趋于0,因此缓冲震动比较大、缓冲性能较差;渐变式节流方式在工作过程中节流面积是逐渐减小的,因此能量的吸收比较均匀,有效地避免了固定式节流方式的不足,缓冲效果较好;可调式节流方式的缓冲器可实现根据工作参数的改变而改变,能够适用不同的缓冲工况。

电梯中常用的是渐变式的节流方式,根据内部节流孔的不同主要有:油孔柱式(也叫环状油孔式)、多孔式(主要有缸体内壁溢流式和柱塞溢流式)、多槽式等,其中环状油孔式液压缓冲器是应用最多的一种液压缓冲器。

液压缓冲器根据复位的方式不同可分为:无复位式、弹簧复位式、气体弹簧复位式和液体弹簧复位式等,由于弹簧复位式结构简单,工作可靠,是电梯液压缓冲器中应用最多的柱塞复位方式。

其中弹簧复位式有外置弹簧式和内置弹簧式两种。

将弹簧内置在缓冲器内部可靠性更好,能有效防止因为外部环境潮湿等因素导致的失效。