硫磺制硫酸工艺研究[1]

硫磺制酸工艺流程

硫磺制酸工艺流程硫磺制酸是一种常见的工艺流程,常用于制取硫酸。

以下是一个典型的硫磺制酸工艺流程。

硫磺制酸工艺流程主要包括硫磺的燃烧、烟气冷却、吸收及浓缩四个步骤。

首先,将硫磺块状物料通过给料机送入燃烧炉中,与空气进行充分的接触并燃烧。

炉内的温度通常控制在400~450摄氏度,硫磺在燃烧过程中会发生氧化反应生成二氧化硫。

二氧化硫燃烧后会生成大量的烟气,需要通过烟气冷却设备进行处理。

烟气冷却设备通常采用水冷却方式,将高温的烟气经过冷却后使其温度降至约60摄氏度以下。

这一步骤的主要目的是为后续的吸收作准备。

接下来,冷却后的烟气回收到吸收塔中。

吸收塔内部设置有多层填料,用来增加吸收表面积。

烟气在塔内与浓硫酸进行充分的接触,二氧化硫会被浓硫酸吸收。

这是最关键的一步,浓硫酸的质量和浓度对吸收效果有着重要影响。

最后,将吸收塔中的吸收液送入浓缩器进行浓缩。

浓硫酸溶液经过浓缩后,其中的水分含量减少,同时硫酸的浓度增加。

浓缩器通常是一个多效蒸发器,利用蒸发热量使得溶液中的水分蒸发,从而实现浓缩的目的。

整个硫磺制酸的工艺流程中,需要注意的是对于烟气的处理和硫酸的浓缩。

烟气处理的好坏直接影响硫酸的质量和生产效率,而浓缩的程度则决定了最后的硫酸浓度。

因此,工艺条件的控制和设备的运行都需要经验丰富的工程师进行监控和调整。

硫磺制酸工艺的主要特点是原料易得,投资成本较低,同时硫酸是一种重要的化工原料,在冶金、化工、医药等领域有着广泛的应用。

但是硫磺制酸过程中也会产生大量的二氧化硫,对环境造成一定的污染。

因此,在硫磺制酸工艺中还需要加强对废气的处理措施,减少二氧化硫的排放量。

总的来说,硫磺制酸是一种重要的化工工艺流程,通过合理的操作和控制,可以高效地制取硫酸,为工业生产提供必需的原料。

硫磺制酸工艺规程与操作规程

硫磺制酸工艺规程与操作规程第一部分:工艺规程:一:产品说明:硫酸是三氧化硫(SO3)和水(H2O)的化合物,硫酸的分子式:H2SO4, 纯硫酸的分子量为98.08,是无色、无臭而透明的油状液体。

工业上生产的硫酸都是纯硫酸(100%)的水溶液。

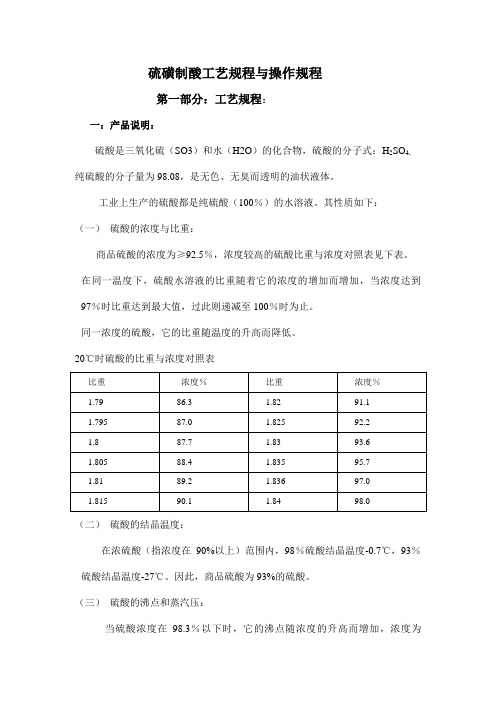

其性质如下:(一)硫酸的浓度与比重:商品硫酸的浓度为≥92.5%,浓度较高的硫酸比重与浓度对照表见下表。

在同一温度下,硫酸水溶液的比重随着它的浓度的增加而增加,当浓度达到97%时比重达到最大值,过此则递减至100%时为止。

同一浓度的硫酸,它的比重随温度的升高而降低。

20℃时硫酸的比重与浓度对照表(二)硫酸的结晶温度:在浓硫酸(指浓度在90%以上)范围内,98%硫酸结晶温度-0.7℃,93%硫酸结晶温度-27℃。

因此,商品硫酸为93%的硫酸。

(三)硫酸的沸点和蒸汽压:当硫酸浓度在98.3%以下时,它的沸点随浓度的升高而增加,浓度为98.3%的硫酸,沸点最高(336.6℃),以后则开始下降。

100%硫酸的沸点为296.2℃。

硫酸水溶液上面的总蒸汽压,随其浓度的增加而逐渐下降,当浓度增加到98.3%时,蒸汽压降至最小值。

硫酸上面的蒸汽是由H2O、H2SO4和SO3分子的混合物所组成。

在这种情况下,仅98.3%硫酸的蒸汽成分与液体成分相同。

水蒸汽压小是硫酸的重要性质。

温度越低、浓度越高,酸液面上的水蒸气平衡分压越小。

用浓硫酸来干燥气体就是利用了这一性质。

(四)硫酸的稀释热:硫酸能以任何比例与水混合。

硫酸中加入水就有热量放出,用水稀释的浓度越低,放出的热量越多。

如果将硫酸无限稀释下去,直到再加水也不会有热量发生,这样整个过程放出热量的总和称为溶解热或无限稀释热,它等于22000卡/摩尔。

由于浓硫酸的稀释热很大,同时由于酸、水比重上的差异,因此,在实验室中稀释浓硫酸时,不能将水倒入硫酸,必须将硫酸慢慢注入水中,同时不断搅拌,以防反应过剧造成酸沫飞溅伤人。

在生产过程中,需要往浓硫酸中加水时应当用密闭设备,上设足够大的水汽排出口,而且加水不可过猛。

硫磺制酸原理及工艺过程

三废处理

硫酸生产过程中含有SO3、H2SO4、As、Hg、悬浮物 等有毒害物质。我们必须加入一定量的Ca(OH)2、 FeSO4 、PAM等净水药剂来净化污水。

受二氧化硫平衡转化率的限制,无论是以硫磺还是硫铁矿 和冶炼烟气为原料,尾气中必定含有一定量的二氧化硫。 硫磺制酸工艺过程比较简单,操作条件与设计条件较为吻 合,进转化工序的二氧化硫浓度和氧硫比较为稳定,采用 两转两吸工艺制酸尾气较容易达标排放。

2.钒触媒的催化作用

• (1)触媒表面的活性中心吸附氧分子,二 氧化硫分子。使氧分子中的原子键断裂而 产生活泼的氧﹛O﹜; • (2)被吸附的二氧化硫分子和氧原子之间 进行电子的重新排列化合成为三氧化硫分 子; • (3)三氧化硫分子从触媒表面上脱附下来, 进入气相。

硫磺制酸工艺过程

工艺上一般采用快速熔硫、液硫机械过滤、机械 雾化焚硫技术,较多地采用“ 3 + 2 ”两转两吸 工艺,并采用中压锅炉和省煤器回收焚硫和转化 工序的废热,产生中压过热蒸汽。将澄清的溶融 硫送入焚硫炉与空气雾化后于炉内焚化,产生高 温二氧化硫炉气,经余热锅炉使炉气温度降至 650~680℃,进入转化器,本设计采用一次转化 通过一、二、三二次转 化的四、五段间采用空气冷激。

主要设备

设备:焚硫炉. 转换器. 干吸塔.气体换热器和 空气鼓风机。

• 焚硫炉

• 由于硫磺燃烧速度快,所以炉子构造简单,现在 一般多用卧式焚硫炉。使用最普遍的是喷雾焚硫 炉。喷雾焚硫炉的构造,是在钢制圆筒内部衬绝 热砖和耐火砖。 硫磺喷雾的要求是:形成易于气化的微粒、喷雾 角度要大,且能均匀分散。喷嘴的喷枪和喷头部 分采用L316或相当的材料。为了防止炉内高温引 起的损坏和防止因受热而引起的硫磺粘度上升, 喷枪应有蒸气夹套。

制硫酸工艺流程

制硫酸工艺流程制硫酸是化工行业中非常重要的一种化工产品,广泛应用于冶金、化工、制药等领域。

制硫酸的工艺流程是一个复杂的过程,需要经过多个步骤才能得到高纯度的硫酸。

下面将介绍一种常用的制硫酸工艺流程。

1. 硫磺熔化制硫酸的生产通常以硫磺为原料。

首先将硫磺加热至熔化状态,通常在260°C左右。

熔化后的硫磺将进入下一个步骤。

2. 硫磺氧化熔化后的硫磺将被氧化成二氧化硫(SO2)。

这一步通常使用空气或氧气进行氧化反应。

氧化反应通常在高温下进行,通过控制氧气的流量和温度,可以控制氧化反应的速率和效率。

3. SO2氧化经过硫磺氧化反应得到的二氧化硫将进入SO2氧化反应。

在这一步骤中,二氧化硫将与氧气再次发生氧化反应,生成三氧化硫(SO3)。

这一步骤通常在催化剂的作用下进行,催化剂可以提高氧化反应的速率和效率。

4. SO3吸收得到的三氧化硫将进入SO3吸收塔,与浓硫酸发生吸收反应,生成浓硫酸。

在这一步骤中,需要控制吸收塔的温度和压力,以确保反应的进行。

5. 浓硫酸提纯通过蒸馏和结晶等方法,可以提纯得到的浓硫酸,得到高纯度的硫酸产品。

以上就是制硫酸的工艺流程。

通过以上几个步骤,可以将硫磺转化为高纯度的硫酸产品。

在实际生产中,还需要考虑原料的选取、工艺参数的控制、设备的选型等因素,以确保生产过程稳定、高效。

总的来说,制硫酸的工艺流程是一个复杂的过程,需要多个步骤的精确控制和配合。

只有严格按照工艺流程操作,才能得到高质量的硫酸产品。

同时,也需要考虑环保和安全等方面的要求,确保生产过程安全、环保。

希望通过本文的介绍,能够对制硫酸的工艺流程有一个更加深入的了解。

硫磺为原料制硫酸工艺流程

硫磺为原料生产硫酸工艺设计人:赵东波学号:********原料:硫磺完成时间:2012年4月一.硫磺制硫酸工艺以硫磺为原料制硫酸,其炉气无需净化,经适当降温后便可进入转化工段,转化后经吸收即可成酸。

该流程无废渣、污水排出,流程简单,成本低。

二.硫磺制酸工艺流程以硫磺制酸工艺流程主要有:原料预处理、熔硫、焚硫及转化、干燥及成品。

硫磺制酸工艺流程说明(1)原料工段固体硫磺由火车运至硫磺仓库,采用人工上料方式,通过一大倾角胶带式输送机将硫磺输送至快速熔硫槽加料口处。

(2)熔硫工段来自原料工段的固体散装硫磺由胶带输送机送入快速熔硫槽内熔化,经熔化后的熔融液硫自溢流口自流至过滤槽中,由过滤泵送入带助滤剂预涂层的液硫过滤器内过滤后流入液硫中间槽内,再由液硫输送泵输送到液硫贮罐内,液硫由液硫贮罐经精硫泵(屏蔽泵)送到焚硫转化工段的焚硫炉内燃烧。

快速熔硫槽、助滤槽、液硫贮罐、精硫槽等内均设有蒸汽加热管,用0.5~0.6MPa蒸汽间接加热,使硫磺保持熔融状态。

助滤槽内设有助滤泵将助滤剂硅藻土预涂到液硫过滤器上。

(3)焚硫及转化工段液硫由精硫泵加压经磺枪机械雾化而喷入焚硫炉焚烧,硫磺燃烧所需的空气经空气过滤器过滤后,再经空气鼓风机加压、干燥塔干燥后送入焚硫炉。

(4)干吸及成品工段空气鼓风机设在干燥塔上游,即硫磺焚烧及转化所需空气经过滤器过滤、鼓风机加压后进入干燥塔塔底,用98%硫酸吸收掉空气中的水分使出塔干燥空气中水分0.1g/Nm3,经塔顶除雾器除去酸雾后的干燥空气进入焚硫炉。

从干燥塔出来的浓度约97.8%的硫酸流入干吸塔循环槽中,与来自第一吸收塔的吸收酸混合后,经干燥塔酸循环泵加压后送入干燥塔酸冷却器中,经冷却至约70℃后送到塔顶进行喷淋。

由转化器第三段出口的气体经冷热换热器和省煤器II回收热量、温度降为172℃后一部分进入第一吸收塔塔底,塔顶用来温度75℃、浓度为98.0%的硫酸喷淋,吸收气体中SO3后的酸自塔底流出进入干吸塔循环槽中,与来自干燥塔的干燥酸进行混合并用工艺水调节循环酸浓度至98%后,再由一吸塔酸循环泵依次送入一吸塔酸冷却器冷却后,送至一吸塔塔顶进行喷淋。

硫磺制酸工艺流程

硫磺制酸工艺流程

硫磺制酸工艺流程的主要步骤包括:

1.原料准备:硫磺、氯化氢、洗涤水、蒸汽等。

2.制备硫酸:将硫磺加热融化,然后通过燃烧剂将其燃烧成为二氧化硫,再与空气中的氧气反应生成三氧化硫,最后将三氧化硫与洗涤水反应生成硫酸。

3.制备氯化氢:将盐酸和洗涤水按一定比例混合,再通过蒸汽加热加压反应生成氯化氢气体。

4.合成盐酸:将制备好的硫酸和氯化氢按比例混合,反应生成盐酸。

5.产品分离、精制:将制备好的盐酸经过分离、精制等工序,得到纯度符合要求的盐酸产品。

以上是硫磺制酸工艺的基本流程,实际生产时会根据需要进行调整,并加入其他辅助剂进行优化。

硫酸生产工艺流程

硫酸生产工艺流程硫酸(H2SO4)是一种重要的化工原料,广泛用于电池制造、冶金、石油化工等领域。

下面将介绍硫酸的生产工艺流程。

硫酸生产一般采用硫磺为原料,经过燃烧生成二氧化硫(SO2),然后在催化剂的作用下氧化为三氧化硫(SO3),最后与水反应生成硫酸。

硫磺燃烧:硫磺首先进入燃烧炉,在高温下与空气发生燃烧反应,生成二氧化硫、二氧化硫、一氧化硫等气体。

硫磺的燃烧需要控制温度和氧气的供给,以确保产物中二氧化硫的浓度足够高。

净化:燃烧后的烟气中含有颗粒物、氯化氢、氮氧化物等有害物质,需要通过净化来除去。

通常采用除尘装置、洗涤器、脱硫装置等对烟气进行处理,以保护环境和催化剂的效果。

氧化:经过净化后的烟气进入氧化器,其中包含着催化剂,通常是以二氧化硅为载体的铂触媒。

在催化剂的作用下,二氧化硫会与空气中的氧气发生氧化反应,生成三氧化硫。

氧化反应需要控制反应温度和氧气的供应量,以获得高的转化率。

吸收:氧化后的烟气中含有大量的三氧化硫,需要通过吸收来将其转化为硫酸。

烟气通过吸收器,其中装有反应器和吸收剂。

通常使用浓硫酸作为吸收剂,烟气中的三氧化硫会与浓硫酸发生反应生成硫酸,同时放出大量的热。

吸收反应需要控制反应温度和吸收剂的浓度,以提高反应速率和转化率。

蒸发:吸收后生成的稀硫酸需要经过蒸发浓缩,以增加其浓度。

稀硫酸首先进入换热器,在与加热的浓硫酸进行热交换的同时,稀硫酸的温度也会升高。

然后进入蒸发器,在真空下进行蒸发,水分从稀硫酸中蒸发出来,从而使硫酸的浓度逐渐升高。

冷却:经过蒸发后的浓硫酸进入冷却器,通过与冷却水进行热交换来降低其温度。

冷却后的硫酸进一步脱水,并通过进一步蒸发的方式提高其浓度。

质量控制:在硫酸生产过程中,需要对原料、产品和中间产物进行质量控制。

通过对原料进行分析和检验,确保其符合要求,并对每个生产步骤进行监测和调整,以确保产品质量和生产效率。

以上就是硫酸生产的工艺流程。

在实际生产中,可能会根据不同厂家和工艺的要求有所差异,但总体流程是相似的。

硫酸生产工艺及过程控制

硫酸生产工艺及过程控制一、硫酸生产工艺介绍:硫酸是一种广泛应用于工业生产的化学品,主要用于电池制造、矿山开采、纺织、塑料制造等领域。

硫酸的生产主要通过硫磺氧化得到,硫磺氧化生成的二氧化硫进一步与空气中的氧气反应,产生硫酸。

硫酸生产的工艺一般包括以下几个步骤:1.硫磺燃烧:硫磺燃烧是硫酸生产的第一步,通过将硫磺与氧气进行反应,产生二氧化硫。

硫磺燃烧需要保证充分的供氧,一般会采用氧气进行辅助供氧,以提高反应速率和转化率。

2.二氧化硫氧化:硫磺燃烧产生的二氧化硫通过氧化反应转化为三氧化硫,利用空气中的氧气在催化剂的作用下,使二氧化硫氧化。

常用的催化剂有铂、二氧化钛等。

3.清洗:氧化后的三氧化硫中可能带有一些杂质,需要进行清洗,以提高硫酸的纯度。

清洗的主要方法包括冷却、洗涤和过滤。

4.硫酸生成:经过清洗后的气体进入吸收塔,在塔内与浓硫酸进行吸收反应,生成浓硫酸。

吸收塔内通常还配有冷凝器和排出装置,用于收集产生的硫酸蒸气。

5.硫酸的浓缩和脱水:从吸收塔中得到的浓硫酸需要进行进一步的浓缩和脱水处理,以得到工业所需的硫酸产品。

浓缩和脱水主要通过蒸发和冷凝的方式进行,将硫酸中的水分蒸发出来,使其浓度达到要求。

二、硫酸生产过程控制:硫酸的生产过程需要进行一系列的控制,以保证生产的安全、稳定和高效。

1.进料控制:对于硫磺和氧气的进料需要进行控制,确保其进入反应炉的比例和流量符合工艺要求。

可以通过流量计、仪表和自动控制系统实现。

2.反应温度控制:硫磺燃烧和二氧化硫氧化反应都需要控制在一定的温度条件下进行,以保证反应的进行和产物的质量。

可以通过温度探头和温度控制器进行实时监测和调节。

3.催化剂控制:催化剂的使用对反应的速率和转化率有重要影响,需要根据实际情况进行催化剂的投加和更换。

可以通过自动控制系统对催化剂的供给进行控制。

4.流程控制:硫酸生产的各个步骤需要协调配合,确保流程的畅通和稳定。

可以通过流量控制阀、液位探头和自动控制系统进行流程的监测和调节。

硫磺制酸工艺规程与操作规程

硫磺制酸工艺规程与操作规程第一局部:工艺规程:一:产品讲明:硫酸是三氧化硫〔SO3〕和水〔H2O〕的化合物,硫酸的分子式:H2SO4,纯硫酸的分子量为,是无色、无臭而透明的油状液体。

工业上生产的硫酸根基上纯硫酸〔100%〕的水溶液。

其性质如下:(一)硫酸的浓度与比重:商品硫酸的浓度为≥%,浓度较高的硫酸比重与浓度比立表见下表。

在同一温度下,硫酸水溶液的比重随着它的浓度的增加而增加,当浓度到达97%时比重到达最大值,过此那么递减至100%时为止。

同一浓度的硫酸,它的比重随温度的升高而落低。

20℃时硫酸的比重与浓度比立表(二)硫酸的结晶温度:在浓硫酸〔指浓度在90%以上〕范围内,98%硫酸结晶温度℃,93%硫酸结晶温度-27℃。

因此,商品硫酸为93%的硫酸。

(三)硫酸的沸点和蒸汽压:当硫酸浓度在%以下时,它的沸点随浓度的升高而增加,浓度为%的硫酸,沸点最高〔℃〕,以后那么开始下落。

100%硫酸的沸点为℃。

硫酸水溶液上面的总蒸汽压,随其浓度的增加而逐渐下落,当浓度增加到%时,蒸汽压落至最小值。

硫酸上面的蒸汽是由H2O、H2SO4和SO3分子的混合物所组成。

在这种情况下,仅%硫酸的蒸汽成分与液体成分相同。

水蒸汽压小是硫酸的重要性质。

温度越低、浓度越高,酸液面上的水蒸气平衡分压越小。

用浓硫酸来枯燥气体确实是根基利用了这一性质。

(四)硫酸的稀释热:硫酸能以任何比例与水混合。

硫酸中参加水就有热量放出,用水稀释的浓度越低,放出的热量越多。

要是将硫酸无限稀释下往,直到再加水也可不能有热量发生,如此整个过程放出热量的总和称为溶解热或无限稀释热,它等于22000卡/摩尔。

由于浓硫酸的稀释热特别大,同时由于酸、水比重上的差异,因此,在实验室中稀释浓硫酸时,不能将水倒进硫酸,必须将硫酸慢慢注进水中,同时不断搅拌,以防反响过剧造成酸沫飞溅伤人。

在生产过程中,需要往浓硫酸中加水时应当用密闭设备,上设足够大的水汽排出口,而且加水不可过猛。

硫磺制酸原理及工艺过程

一 熔硫工序(S+O2=SO2)

熔硫工序一般采用快速熔硫和液硫机械过滤工艺,其 中关键设备一是快速熔硫槽,二是液硫过滤器。

固体硫磺经熔融,滤去固体杂质后,存于熔硫槽,维 持熔硫温度在 130~145℃之间,熔硫贮槽的空间温度在 115℃以上。由泵将熔硫打入硫磺雾化喷嘴,与经过干燥 的空气混合而入炉燃烧。燃烧的空气是由鼓风机送入硫酸 干燥塔,使水分含量降低到0.1g/m3以下,再经过除沫后 送至焚硫炉和转化器。近年来为了节能,新设计的焚硫系 统把鼓风机改设在干燥塔之后,使每吨酸能耗可降低10% 左右。

转化工艺的操作条件主要有三个:转化反应的温度、 转化反应的进气浓度以及转化器的通气量。这就是转化操 作的“三要素”。

三 吸收工艺(SO3+H2O=H2SO4)

转化气依次通过浓硫酸吸收塔,用98.3%H2SO4浓硫 酸吸收SO3后,气相中SO3含量为0.021~0.4%。然后由 浓硫酸的吸收塔出口引至尾气处理部分或直接经过捕沫后 放空。各塔喷淋用硫酸均由塔的上部进入,经过喷淋装置 均匀分布在塔截面上,与来自塔下部的转化气逆流接触。 吸收SO3的硫酸从塔底引出时,其浓度可以提高了。为维 持入塔喷淋酸浓度的稳定,可在干燥塔和吸收塔之间进行 串酸,必要时加入补充水。

空气鼓风机

• 空气鼓风机是硫磺制酸装置最为关键的设备,其 运行的好坏直接影响到整个装里的稳定性和可靠 性,是装置开车率最重要的保证。

• 大型空气鼓风机主要有轴流式和离心式两种结构 类型。 轴流式鼓风机采用透平压缩原理,风 机效率稍高叶片运转的线速度低于离心风机,可 以减少磨蚀另外可以利用静叶角度来调节风量。 但这种风机结构复杂, 造价高,与其配套的土建费 用高。

4度在12左右经废热锅炉冷却到430左右进入炉气过滤器滤去杂质后与空气混合使温度和so2浓度都达到合适范围后进入转化器二转化工艺及其条件so2o2so3转化一般采用进口催化剂31两次转化工艺换热流程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海硫酸厂( 简称上硫厂) 硫酸生产原采用矿石 制酸工艺, 装置生产能力为年产 15 万 t 硫酸。原料 硫铁矿来自广东、安徽、江西等矿区, 经提取矿中有 效成分硫元素后, 产出的大量矿渣部分处理到钢铁 厂作为炼铁原料, 大部分作为水泥厂生产中的添加 料, 以调整水泥原料成分, 增加水泥强度。

参考文献( 略)

收稿日期:2007 年 8 月

Us ing S ulfur to Improve the S ulfuric Acid Te chnica l P roce s s

Feng Xiaomin

Abstr act: The pyrite resources are rich in our country , so many sulfuric acid enterprises use pyrite to produce sulfuric acid. Because the environment problem is becoming more and more attentioned by the society, and the environmental protection consciousness of human is enhanced gradually, the pollution problem of producing sulfuric acid by pyrite is serious, the technical process should be improved. The raw material of pyrite are compared with sulfur, and the latter can make the technical process to Clean Chemistry, so finally using sulfur to produce sulfuric acid is accepted.

作者简介: 冯晓民 男 1961 年生 工程师 长期从事化工生产工艺技术的研究和技术管理工作

第 11 期

冯晓民: 硫磺制硫酸工艺研究

·27·

二砷使钒触媒中毒。氟化氢引起触媒粉化, 活性下 降。因为对气体状态的砷、氟, 目前工业上尚不能进 行干法净化法将它们从炉气中分离出来, 故仍须用 水洗涤来进行分离, 将砷、氟化合物吸收溶解到洗涤 水中, 达到二氧化硫气体净化目标。故在这一过程中 需用大量水洗涤, 从而产出大量污水, 平均每吨酸产 出污水 10~15 t。从沸腾炉出来的二氧化硫气体温度 在 900 ℃左右, 通过除尘、水洗净化后, 二氧化硫气 体温度降到 40 ℃左右。在这一过程中大量的能量被 消耗, 没有被很好地利用, 且要增加许多动力设备, 增加能耗。

1 矿石制酸工艺流程

1.1 工艺流程

→ → → 矿料

粉碎

焙烧

水洗净化 SO2

粉尘

矿渣

污水

SO3

→ 干燥 → 转化 → 吸收 → 98%硫酸

↓↑

↑

93%硫 酸

1.2 过程分析 ( 1) 矿料 矿料为硫铁矿, 主要成分为 FeS2。矿料平均含硫

为 30%, 各 矿 区 的 含 硫 量 波 动 大 , 且 含 有 砷 、氟 元 素。因为生产 1 t 硫酸需耗 1 t 矿料, 故矿料需求量 大。由此造成运输量巨大, 运输费用高, 且堆放场地 大的问题。

3 硫磺制酸与矿石制酸工艺比较

3.1 减少工序, 消除污染源 硫磺制酸工艺少了粉碎、水洗净化两道复杂的

工序, 同时也消除了三大污染源— ——粉尘、污水、矿 渣。 3.2 能源消耗下降

( 1) 工艺过程改进后 , 动 力 设 备 投 用 量 大 幅 减 少, 动力消耗明显下降。矿石制酸电耗为 110 kWh/t, 硫磺制酸为 70 kW·h/t, 下降了 36%; 深井水用量从 100 万 t/a, 下降到 20 万 t/a。

·26·

上海化工 Shanghai Chemical Industry

Vol.32 No.11 Nov. 2007

技术进步

硫磺制硫酸工艺研究

冯晓民

上海华谊集团上硫化工有限公司 ( 上海 200043)

摘 要 由于我国硫铁矿资源较丰富, 国内的硫酸企业基本采用矿石制酸工艺。但随着社会对环境质量要求的不断 提高, 人们的环保意识越来越强, 矿石制酸工艺存在的对环境污染大的问题越来越突出, 到了必须进行工 艺改进的地步。对硫磺制酸和矿石制酸两种硫酸生产工艺进行分析研究, 从而选择清洁生产工艺— ——硫磺 制酸。

( 2) 粉碎 因为进厂的矿料大小不一, 且有部分块料。在进 入沸腾炉焙烧之前必须进行破碎, 以达到 3.5 mm× 3.5 mm 以下的要求。大块料采用腭式破碎机破碎, 再用反击式破碎机进一步破碎。在此过程中产生大 量粉尘, 对环境污染相当严重, 能耗也大。 ( 3) 焙烧 破碎合格的矿料投入沸腾炉焙烧, 二硫化铁与 空气中的氧反应生成二氧化硫。 4FeS2+11O2=8SO2+2Fe2O3+3 305.36 kJ 生产 1 mol SO2 产生 0.25 mol Fe2O3 S 的 原 子 转 化 率 为 100% , O 的 原 子 转 化 率 为 72.7%。 ( 4) 水洗净化 沸腾炉出口二氧化硫气体中含有固体悬浮物和 气体组分: 矿尘、二氧化硫、氧、三氧化二砷、氟化氢 等。需要的是二氧化硫和氧, 二氧化硫和氧在转化器 内转化为三氧化硫, 三氧化硫通过吸收塔生成硫酸。 而其他的杂质均应除去, 否则影响生产。 炉气中矿尘浓度高达 150~300 g/m3, 将使管道 堵塞、触媒结块失去活性、转化器阻力上升。三氧化

( 2) 硫磺制酸工艺能源利用更加合理。硫磺炉 出 口 的 1 000 ℃温 度 的 二 氧 化 硫 气 体 经 中 压 锅 炉 、 过热器、省煤器充分利用热量后, 二氧化硫气体降温 至 420 ℃进入转化器。 3.3 生产场地缩小, 为企业提供了发展空间

由于工艺过程改进后, 工艺路线大幅缩短, 生产 用地大幅缩小, 现生产装置占地仅不到原装置的十 分之一, 且节省了大量矿料和矿渣堆场, 这对企业的 发展和充分利用土地资源极为重要。 3.4 效果

( 5) 干燥以后工序变化不大。

2 硫磺制酸工艺流程

液硫 → 焙烧 SO→ 2 转化

↑

↓SO3

空气 → 干燥 ← → 吸收

↓

↓

93%硫酸

98%硫酸

2.1 液硫

来自日本石油工业提炼后的液体硫磺纯度高,

含量达 99.9%, 无其他杂质。储存场地小, 运输量小, 硫磺约 5 万 t/a。 2.2 焙烧

S+O2﹦SO2+热量 生产 1 mol SO2 产生零废物, S 、O 的原子转化率 都为 100%, 这样就提高了提高原子转化率。

矿石制酸工艺存在的最大问题是对环境污染 大, 大量的污水、粉尘及矿渣严重影响着周围环境; 另外操作环境恶劣、操作强度高。同时能耗也高, 环 保费用无法承受。而在人们对环境质量要求越来越 高, 政府对环境整治决心越来越大的现状下, 上硫厂 的硫酸生产到了非采取“行动”不可的时候了。是保 留原生产工艺— ——矿石制酸, 而加大环保治理投入, 还是选择从工艺流程上改进措施, 从根本上解决问 题?经过认真深入的分析研究, 最终上硫厂选择了工 艺改进的方案, 由矿石制酸改为硫磺制酸工艺, 即以 液体硫磺为原料来生产硫酸, 从根本上解决了矿石 制酸生产时产出的大量污水、粉尘、矿渣对环境的污 染问题。使上硫厂从沉重的环保困境中得以解脱, 使 生产经营步入良性循环。

工艺改造前后的效果见表 1。

表 1 工艺改造前后的效果

悬浮物 砷

氟 污水量

排污费

(/ t·a-1) (/ t·a-1) (/ t·a-1) (/ 万 t·a-1) (/ 万元·年 -1)

改造前 670 1.01 12

430

87

改造后 116

0

0

168

27

4 结论

上硫厂工艺的改进, 确实是选择了一条清洁生 产的工艺, 只有这样才能使化工企业生存和发展得 更好。