QIU(4.1.3)水针车间设计

制药厂水针车间洁净室的设计

丸 剂 干燥 工 艺 。

温 和重 力 作 用 下延 伸 拉 长提 前 做 出预 留量 ;3增 加 在 线 检测 物 料 传 ) 送 带 的 走带 速 度 装 置 , 过 间 接 检 测 张 紧滚 轴 的转 速 ( 通 即频 率 ) 反 来 映 物 料 传 送 带 的 走 带 速 度 。当 走 带 速 度恒 定 时 , 紧 滚 轴 的 转 动 频 张

维普资讯

20 年第 1 卷第 1 期 06 5 7

咨询 服务

隧道式微波干燥灭菌生产线物料传送控制的改进

孔宪辉

( 州 中一药 业有 限公 司, 东 广 州 5 0 3 ) 广 广 15 0

中 图分 类号 : Q 6 . 2 T 2 T 4 08 ; N1 + 文 献标 识 码 : B 文章 编 号 :0 6—4 3 (0 6 1 —0 2 10 9 12 0 )7 0 3一O 1

水针生产工艺流程及单元设备

饮用水

安瓿

离子交换

切割

纯水

过粗 洗

滤

蒸馏

精洗

过

注射

滤

干燥灭菌

用水

冷却

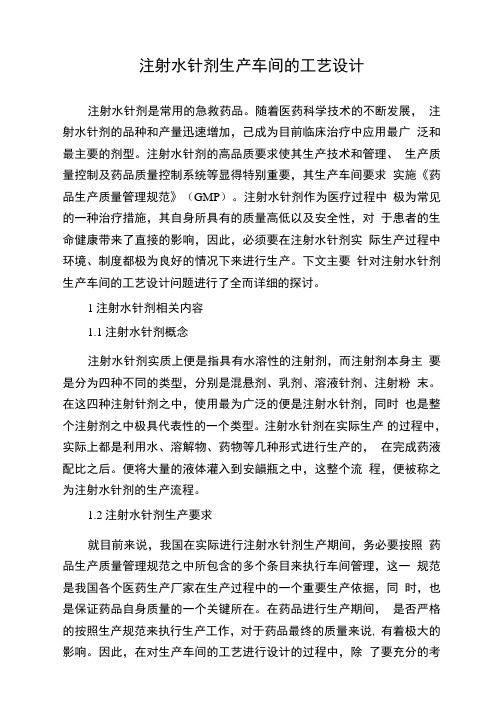

原料 配制 粗滤 精滤 灌装 封口 灭菌检漏

100 000级 10 000级

入库 包装 印字贴签 灯检

4.1.2 水针剂生产设备

• 按照水针剂生产工艺的需要,其生产设备

包括以下几个部分:

• 1、配液过滤设备

• 2、安瓿灭菌干燥设备 • 3、安瓿洗涤设备 • 4、灌封设备

• 多数安瓿用无色玻璃制成,有利于

检查药液澄明度。对需遮光药品的 水针剂,采用棕色玻璃制造安瓿。

易折安瓿分色环易折安瓿和点刻痕易折安瓿二种。

• 色环易折安瓿是将一种膨胀系数高于安瓶玻璃二

倍的低熔点粉末熔固在安瓿颈部成环状,冷却后 由于两种玻璃膨胀系数不同,在环状部位产生一 圈永久应力,用力一折即平整断裂,不易产生玻 璃碎屑和微粒。

• 原理:浸没在清洗液中的安瓿在超声波发生器的作用下,

使安瓿与液体接触的界面处于剧烈的超声振动状态时所 产生的一种“空化”作用,将安瓿内外表面的污垢冲击 剥落,从而达到清洗的目的。

• “空化”是指在超声波作用下,在液体内部所产生的无

数的微气泡(空穴)。并伴随局部高温、高压、放电、 发光、发声现象。

• 微气泡不断产生与湮灭,“空化”不息。“空化”作用

三、灭菌隧道烘箱

1.中效过滤器;2.风机;3.高效过滤器;4.隔热层; 5.电热石英管;6.水平网带;7.排风

工作原理:

• 瓶口朝上的盘装安瓿由隧道的一端用传送带送进烘箱。 • 隧道加热分三段:预热段、灭菌段及降温段,预热段内安

淋

机

注射剂生产车间工程设计

注射剂生产车间工程设计最终灭菌小容量注射剂车间GMP设计(1)最终灭菌小容量注射剂生产过程包括原辅料的准备、配制、灌封、灭菌、质检、包装等步骤,按工艺设备的不同型式可分为单机生产工艺和联动机组生产工艺两种,其流程及环境区域划分(见图A B)。

关于水针各单机设备和联动机组设备的具体内容详见前。

(2)按照GMP的规定最终灭菌小容量注射剂生产环境分为三个区域:一般生产区、10万级洁净区、1万级洁净区。

一般生产区包括安瓿外清处理、半成品的灭菌检漏、异物检查、印包等;10万级洁净区包括物料称量、浓配、质检、安瓿的洗烘、工作服的洗涤等;1万级洁净区包括稀配、灌封,且灌封机自带局部100级层流。

洁净级别高的区域相对于洁净级别低的区域要保持5~10Pa的正压差。

如工艺无特殊要求,一般洁净区温度为18~26℃,相对湿度为45%~65%.各工序需安装紫外线灯。

(3)车间设计要贯彻人、物流分开的原则.人员在进入各个级别的生产车间时,要先更衣,不同级别的生产区需有相应级别的更衣净化措施。

生产区要严格按照生产工艺流程布置,各个级别相同的生产区相对集中,洁净级别不同的房间相互联系中设立传递窗或缓冲间,使物料传递路线尽量短捷、顺畅。

物流路线的一条线是原辅料,物料经过外清处理,进行浓配、稀配;另一条线是安瓿瓶,安瓿经过外清处理后,进入洗灌封联动线清洗、烘干.两条线汇聚于灌封工序。

灌封后的安瓿再经过灭菌、检漏、擦瓶、异物检查,最后外包成整个生产过程.具体进出水针车间的人流、物流路线(见图)所示。

(4)辅助用房的合理设置是制剂车间GMP没计的一个重要环节。

厂房内设置与生产规模相适应的原、辅材料,半成品、成品存放区域,且尽可能靠近与其联系的生产区域,减少运输过程中的混杂与污染.存放区域内应安排待验区、合格品区和不合格品区;贮料称量室,并且要有利于包括空调风管在内的公用管线的布置。

(5)水针生产车间内地面一般做耐清洗的环氧自流坪地面,隔墙采用轻质彩钢板,墙与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角处理,不得留有死角.(6)水针生产车间需要排热、排湿房间有浓配间、稀配间、工具清洗间、灭菌间、洗瓶间、洁具室等,灭菌检漏需考虑通风.公用工程包括给排水、供气、供热、强弱电、制冷通风、采暖等专业设汁应符合GMP原则.车间设计举例图车间设计举例图是水针生产联动机组工艺车间布置图采用浓配加稀配的配料方式,具体布置(见图)。

水针生产工艺流程及单元设备

• 利用洁净的洗涤水及经过过滤的压缩空气,通过喷嘴交 利用洁净的洗涤水及经过过滤的压缩空气 过滤的压缩空气,通过喷嘴交

• 二水二气的冲洗吹净程序: 二水二气的冲洗吹净程序: • 安瓿送达位置 A1时,针头插入安瓿瓶内 A1时,针头插入安瓿瓶内 针头插入安瓿瓶内,并向内注水洗 针头插入安瓿瓶内,并向内注水洗

、喷淋式安瓿洗瓶机组

由喷淋机、甩水机、蒸煮箱、 水过滤器及水泵等机件组成

喷淋机主要由传送带、 喷淋机主要由传送带、淋水 板及水循环系统三部分组成, 水循环系统三部分组成, 如图所示。

瓶时,盛满安瓿的铝 由传送带进入箱体内, 受多孔喷头的去离子 图7—3 安瓿喷淋机 或蒸馏水的喷淋同时 1.链带 链带;2.水箱;3.尼龙网 瓿内部也灌满水。

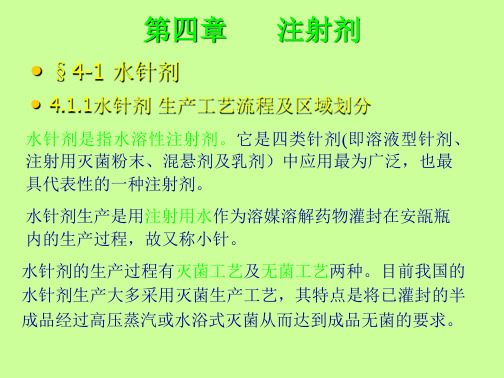

针剂的生产过程有灭菌工艺及 及无菌工艺两种。目前我国的 针剂生产大多采用灭菌生产工艺,其特点是将已灌封的半 针剂生产大多采用灭菌生产工艺 品经过高压蒸汽或水浴式灭菌从而达到成品无菌的要求。 品经过高压蒸汽或水浴式灭菌从而达到成品无菌的要求

子交换

过 滤

切 粗 精

过 滤

割 洗 洗

配 粗 精 灌 封

制 滤 滤 装 口

安瓿推入针盘 注饮用水 超声波粗洗 吹净化压缩空气 注循环纯化水二次 吹净化压缩空气 冲注射用水 吹净化压缩空气 18工位时,针管再一次对安瓿送气并利用气压将安瓿从 18工位时,针管再一次对安瓿送气并利用气压将安瓿从 针管再一次对安瓿送气并利用气压将安瓿从 针管架上推离出来,再由出瓶器送人输送带 再由出瓶器送人输送带。

• 注射灌液机构:功能是提供针头10进出安瓿灌注药液 注射灌液机构:功能是提供针头 进出安瓿灌注药液 功能是提供针头10 功能是提供针头

的动作。 的动作。一般针剂在药液灌装后需注人惰性气体如氮 气或二氧化碳,以增加制剂的稳定性。 气或二氧化碳,以增加制剂的稳定性。充气针头与灌 液针头并列安装在同一针头托架上,一起动作。 液针头并列安装在同一针头托架上,一起动作。

注射水针剂生产车间的工艺设计

注射水针剂生产车间的工艺设计注射水针剂是常用的急救药品。

随着医药科学技术的不断发展,注射水针剂的品种和产量迅速增加,己成为目前临床治疗中应用最广泛和最主要的剂型。

注射水针剂的高品质要求使其生产技术和管理、生产质量控制及药品质量控制系统等显得特别重要,其生产车间要求实施《药品生产质量管理规范》(GMP)。

注射水针剂作为医疗过程中极为常见的一种治疗措施,其自身所具有的质量高低以及安全性,对于患者的生命健康带来了直接的影响,因此,必须要在注射水针剂实际生产过程中环境、制度都极为良好的情况下来进行生产。

下文主要针对注射水针剂生产车间的工艺设计问题进行了全而详细的探讨。

1注射水针剂相关内容1.1注射水针剂概念注射水针剂实质上便是指具有水溶性的注射剂,而注射剂本身主要是分为四种不同的类型,分别是混悬剂、乳剂、溶液针剂、注射粉末。

在这四种注射针剂之中,使用最为广泛的便是注射水针剂,同时也是整个注射剂之中极具代表性的一个类型。

注射水针剂在实际生产的过程中,实际上都是利用水、溶解物、药物等几种形式进行生产的,在完成药液配比之后。

便将大量的液体灌入到安韻瓶之中,这整个流程,便被称之为注射水针剂的生产流程。

1.2注射水针剂生产要求就目前来说,我国在实际进行注射水针剂生产期间,务必要按照药品生产质量管理规范之中所包含的多个条目来执行车间管理,这一规范是我国各个医药生产厂家在生产过程中的一个重要生产依据,同时,也是保证药品自身质量的一个关键所在。

在药品进行生产期间,是否严格的按照生产规范来执行生产工作,对于药品最终的质量来说, 有着极大的影响。

因此,在对生产车间的工艺进行设计的过程中,除了要充分的考虑到车间规格、生产必备要素等方面科学管理以外,还必须要针对生产车间所呈現出来的结构、布局、流程等各个方面都进行全局考虑。

同时,还必须要针对生产车间生产的流程、设计等进行分析,以此来制定科学合理的管理措施。

1.3注射水针剂工艺流程简述注射水针剂的原辅料经称量配料后,加入浓配罐,与注射用水充分搅拌,辅料活性炭将吸附脱去杂质与色素,药液由卫生泵输送,经钛棒过滤器过滤进入稀配罐,再往稀配罐加入注射用水,将药液稀释至工艺所需浓度,由卫生泵输送经钛棒过滤器二次过滤送灌装岗位。

QIU(4.1.2)水针设备

补充介绍

3. 超声波安瓿洗瓶机 原理:浸没在清洗液中的安瓿在超声波发生器的作用 下,使安瓿与液体接触的界面处于剧烈的超声振动状态时 所产生的一种“空化”作用,将安瓿内外表面的污垢冲击 剥落,从而达到清洗的目的。 “空化”是指在超声波作用下,在液体内部所产生的无 数的微气泡(空穴)。并伴随局部高温、高压、放电、发 光、发声现象。 微气泡不断产生与湮灭,“空化”不息。“空化”作 用所产生的搅动、冲击、扩散和渗透等一系列机械效应大 部分有利于安瓿的清洗

安瓿喷淋机

1.链带 4.多孔喷头 2.水箱 5.安瓿盘 3.尼龙网 6. 链轮

图4-13 安瓿喷淋机 l.电机;2.安瓿盘;3.淋水喷嘴;4.进水管;5.传送带; 6.集水箱;7.泵;8.过滤器

安瓿甩水机 主要由外壳、离心架框、 固定杆、不锈钢丝网罩盘、 机架、电机及传动机件组成。 机器开动后利用安瓿盘 离心力原理将水甩脱干。 图4-14 安瓿甩水机

气水喷射式安瓿洗瓶机组工作原理示意图

1.安瓿; 2.针头;3.喷气阀;4.喷水阀;5.偏心轮;6.脚踏板; 7.压缩空气进口;8.木炭层;9.双层涤纶袋滤器;10.水罐; 11.双层涤纶袋滤器; 12.瓷环层; 13.洗气罐

技术说明

洗涤用水和压缩空气预先必须经过过滤处理; 压缩空气压力约为0.3Mpa、洗涤水由压缩空气压送、 并维持一定的压力和流量,水温50℃。 洗瓶过程中水和气的交替分别由偏心轮与电磁喷水阀 或电磁喷气阀及行程开关自动控制,操作中要保持喷头与 安瓿动作协调,使安瓿进出流畅。

各分支机构功能 • 凸轮一杠杆机构:功能是完成针筒7内的筒芯作上、下 往复运动,将药液从贮液罐17中吸人针筒7内并输向针 头10进行灌装。由单向玻璃阀8、9来保证药液单向流 动。 • 注射灌液机构:功能是提供针头10进出安瓿灌注药液 的动作。一般针剂在药液灌装后需注入惰性气体如氮 气或二氧化碳,以增加制剂的稳定性。充气针头与灌 液针头并列安装在同一针头托架上,一起动作。 • 缺瓶止灌机构:功能是当送瓶机构因某种故障致使在 灌液工位出现缺瓶时,能自动停止灌液,以免药液的 浪费和污染。

水针生产工艺流程及单元设备

• 喷淋机主要由传送带、淋水

板及水循环系统三部分组成, 如图所示。

洗瓶时,盛满安瓿的铝

盘由传送带进入箱体内,

接受多孔喷头的去离子 水或蒸馏水的喷淋同时

图7—3 安瓿喷淋机

安瓿内部也灌满水。

1.链带;2.水箱;3.尼龙网; 4.多孔喷头;5.安瓿盘;6.链轮

7

安瓿甩水机

• 主要由外壳、离心架框、固

26

加热

拉丝

压瓶

图7-11 LGA1-2安瓿拉丝灌封机气动拉丝封口机构结构示意

• 1.拉丝钳;2.喷嘴;3安瓿;4.压瓶滚轮;5.摆杆;

6.压瓶凸轮;7.拉簧;8.蜗轮蜗杆箱;9.钳座;

10.凸轮;11.气阀

27

封口过程:

• ①安瓿到达封口工位,被压瓶滚轮压住不能移动,但

安瓿绕自身轴线转动;

• ②高温火焰加热使安瓿瓶颈处于熔融状态,同时气动

的动作。一般针剂在药液灌装后需注人惰性气体如氮 气或二氧化碳,以增加制剂的稳定性。充气针头与灌 液针头并列安装在同一针头托架上,一起动作。

• 缺瓶止灌机构:功能是当送瓶机构因某种故障致使在

灌液工位出现缺瓶时,能自动停止灌液,以免药液的 浪费和污染。

25

3、拉丝封口机构

• 安瓿拉丝封口机构由压瓶、加热和拉丝三个机构组成 • 拉丝机构的动作包括拉丝钳的上下移动及钳口的启闭 • 按其传动形式分为气动拉丝和机械拉丝前者借助气阀

• “空化”是指在超声波作用下,在液体内部所产生的无

数的微气泡(空穴)。并伴随局部高温、高压、放电、 发光、发声现象。

• 微气泡不断产生与湮灭,“空化”不息。“空化”作用

所产生的搅动、冲击、扩散和渗透等一系列机械效应大 部分有利于安瓿的清洗

注射剂生产车间工程设计之欧阳语创编

注射剂生产车间工程设计时间:2021.03.01 创作:欧阳语最终灭菌小容量注射剂车间GMP设计(1)最终灭菌小容量注射剂生产过程包括原辅料的准备、配制、灌封、灭菌、质检、包装等步骤,按工艺设备的不同型式可分为单机生产工艺和联动机组生产工艺两种,其流程及环境区域划分(见图 A B)。

关于水针各单机设备和联动机组设备的具体内容详见前。

(2)按照GMP的规定最终灭菌小容量注射剂生产环境分为三个区域:一般生产区、10万级洁净区、1万级洁净区。

一般生产区包括安瓿外清处理、半成品的灭菌检漏、异物检查、印包等;10万级洁净区包括物料称量、浓配、质检、安瓿的洗烘、工作服的洗涤等;1万级洁净区包括稀配、灌封,且灌封机自带局部100级层流。

洁净级别高的区域相对于洁净级别低的区域要保持5~10Pa的正压差。

如工艺无特殊要求,一般洁净区温度为18~26℃,相对湿度为45%~65%。

各工序需安装紫外线灯。

(3)车间设计要贯彻人、物流分开的原则。

人员在进入各个级别的生产车间时,要先更衣,不同级别的生产区需有相应级别的更衣净化措施。

生产区要严格按照生产工艺流程布置,各个级别相同的生产区相对集中,洁净级别不同的房间相互联系中设立传递窗或缓冲间,使物料传递路线尽量短捷、顺畅。

物流路线的一条线是原辅料,物料经过外清处理,进行浓配、稀配;另一条线是安瓿瓶,安瓿经过外清处理后,进入洗灌封联动线清洗、烘干.两条线汇聚于灌封工序。

灌封后的安瓿再经过灭菌、检漏、擦瓶、异物检查,最后外包成整个生产过程。

具体进出水针车间的人流、物流路线(见图)所示。

(4)辅助用房的合理设置是制剂车间GMP没计的一个重要环节。

厂房内设置与生产规模相适应的原、辅材料,半成品、成品存放区域,且尽可能靠近与其联系的生产区域,减少运输过程中的混杂与污染。

存放区域内应安排待验区、合格品区和不合格品区;贮料称量室,并且要有利于包括空调风管在内的公用管线的布置。

(5)水针生产车间内地面一般做耐清洗的环氧自流坪地面,隔墙采用轻质彩钢板,墙与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角处理,不得留有死角。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

外型尺寸

单机 生产能 电量 力

2.2Kw 3.5Kw

3000*1000*1120 2.2Kw 500Kg D750X1120

1300*600*1350

0.7Kw

4500支/h

安瓿灭菌检 XG1.S 漏柜 12 安瓿印字机 YBL-2

2500*1120*1900 3.5Kw 6800*1500*1550 1.9Kw

1 2 3 4 5 6

设备名 型号 称

安瓿蒸 煮柜 安瓿注 水机 安瓿甩 水机 安瓿注 水机 安瓿甩 水机 隧道灭 菌烘箱 GFSJ-18 AZJ-1型

外型尺寸

2000×1280×120 0 2000×1200×125 0

单机 电量

7.5kW 3.6kW 1.5kW 3.6kW 1.5kW 72kW

印字包装

水针联动线生产车间

点击进入下一节

16000支/h

13 安瓿洗、烘 BXSZ1/20 7500x2100x2600 24Kw 、灌封联动 线

3. 车间设计举例

图4-63是选用水 针生产联动机组 工艺车间布置图, 采用浓配+稀配 的配料方式,具 体布置见图。

年产2亿支小针(单机)ຫໍສະໝຸດ 产线印字外包烘房 灌装间 配液 检验 传递 储瓶 洁具 安瓿初洗

4.1.3水针剂生产车间工艺设计

1.最终灭菌小容量注射剂(水针)车间设计一般性要点 (1)按工艺设备的不同型式可分为单机生产工艺和联动机 组生产工艺两种 。 (2)按照GMP规范的规定生产环境区域划分。 (3)具体进出水针车间的人流、物流路线如图4-62所示。

2. 水针车间主要设备选型参考 位 号

生产能力

SSJ-851型 1150×670×940 AZJ-1型 2000×1200×125 0

SSJ-851型 1150×670×940 JN86-2 6000×1650×190 0

25000支/小时

位 设备名称 型号 号

7 8 9 10 11 配液机组 FX-200 蒸馏水储罐 JZ200 蒸馏水输送 泵 拉丝灌封机 LSAG1-2

灭菌 灯检

图4-64 水针(单机)生产线

印字包装 烘热 备瓶 理瓶

灯 检

灭 菌 检 漏

中 转

调炭外清

厕 所

灌封 凉 瓶 凉 工具 瓶 清洗

配液 化验 三 更 三 更 配液

储料 门厅

一更 一更

烘干 粗洗 精洗 烘干 烘热 灯 检 灭 菌 检 漏 中 转

二更 二更

换 鞋 男 更 女 更

灌封

储料

调炭外清