斜板除油技术

斜通道波纹板油水分离器技术说明

斜通道波纹板油水分离器技术说明斜通道波纹板油水分离器是将多层板和聚结结合起来的一种油水分离器,其主要构件是使用一种斜通道波纹板为元件所构成的板组。

作为基本元件的斜通道波纹板如图6-1 所示,除具有角度为φ的斜通道,还在波峰顶部按一定间距开有小孔。

将这种斜通道波纹板一正一反叠置,即形成所需的油水分离构件。

图6-2 为这种油水分离器的一种型式。

该油水分离器外形为一E 卧式密闭容器,在其含油污水进口端,垂直放置一段正反叠置的斜通道波纹板组件。

这有和利干水中可能含有的固体悬浮物的脱除。

在其后部。

水平放置正反叠置的斜通道波纹板组件。

为进行油水分离的主要场所。

排水箱和集油排油箱位于容器顶部,利用水溢流管与油溢流堰的高差,可实现自动排油。

另一型式的斜通道波纹板油水分离器如图6-3 所示,其外形为一矩形槽式容器,容器内有一直立中隔板,将该容器分为互相连通的两半,以适应需要较长的水平放置正反叠置斜通道波纹板组件的情况;隔板上方开有长条形孔,以便浮升于水面上的浮油能流入集油排油箱内。

这种油水分离器的自动排油和排水部分的结构如图 6 -4 所示,在容器外壁与直立隔板之间,由集油挡板、水溢流挡板及中隔板构成,俯视为"工"字形结构,水层上的浮油由集油挡板上部的溢油堰进入集油排油室,由排油管流出。

处理后的污水由集油挡板下部槽形开口流入集水箱,再由可调节水溢流堰进入排水箱由排水管流出。

水溢流堰底部连一排空管,以便停工时排出油水分离器内的存水。

如果要求的板组不是太长,或空间条件许可,也可不设置中间直立中隔板,形成水流直通式配置。

斜通道波纹板可用金属板材、塑料板材或玻璃纤维增强树脂制作。

斜通道波纹板也可作成如图6-5 所示的双波纹型式,这既有利于水中分散油滴的粘附聚结,又会增强波纹板的刚性。

表6-1为斜通道波纹板几何参数的一般范围。

表6-1 斜通道波纹板几何参数斜通道波纹板油水分离器用于含油污水处理除油过程,有如下特点∶(1)脱油效率高从工业使用的大量操作数据看,脱油效率均在90% 以上。

油田水处理工艺.

油田水处理工艺第一节工艺流程简介一、重力式流程自然(或斜板)除油—混凝沉降—压力(或重力)过滤流程。

重力式流程在20世纪七八十年代国内各陆上油田较普遍采用。

1、该流程处理过程脱水转油站来的原水,经自然收油初步沉降后,加入混凝剂进行混凝沉降,再经过缓冲、提升、进行压力过滤,滤后加杀菌剂,得到合格的净化水,外输用于回注。

滤罐反冲洗排水用回收水泵均匀地加入原水中再进行处理。

回收的油送回原油集输系统或者用作原料。

2、流程特点处理效果良好。

对原水含油量、水量变化波动适应性强。

自然除油回收油品好。

投加净化剂混凝沉降后净化效果好。

若处理规模较大时:压力滤罐数量较多、操作量大。

处理工艺自动化程度稍低。

当对净化水质要求较低,且处理规模较大时,可采用重力式单阀滤罐提高处理能力。

二、压力式流程旋流(或立式除油罐)除油—聚结分离—压力沉降—压力过滤流程。

压力式流程是20世纪80年代后期和90年代初发展起来的。

它加强了流程前段除油和后段过滤净化。

1、流程处理过程脱水站来的原水,若压力较高,可进旋流除油器;若压力适中,可进接收罐除油,为提高沉降净化效果,在压力沉降之前增加一级聚结(亦称粗粒化),使油珠粒径变大,易于沉降分离。

或采用旋流除油后直接进入压力沉降。

根据对净化水质的要求,可设置一级过滤和二级过滤净化。

2、流程特点处理净化效率较高,效果良好,污水在处理流程内停留时间较短旋流除油装置可高效去除水中含油,聚结分离使原水中微细油珠聚结变大,缩短分离时间,提高处理效率。

适应水质、水量波动能力稍低于重力式流程。

流程系统机械化、自动化水平稍高于重力式流程,现场预制工作量大大降低。

可充分利用原水来水水压,减少系统二次提升。

三、浮选式流程接收(溶气浮选)除油—射流浮选或诱导浮选—过滤、精滤流程。

浮选式流程主要是借鉴20世纪80年代末、90年代初从国外引进污水处理技术的基础上,结合国内各油田生产实际需要发展起来的。

1、流程处理过程流程首端采用溶气气浮,再用诱导气浮或射流气浮取代混凝沉降设施,后端根据净化水回注要求,可设一级过滤和精细过滤装置。

斜板改造理论计算

斜板除油器改造理论计算1、油田概况旅大27-2油田位于渤海东部海域(原CHEVRON的02/31合作区块),北纬39°13′00″~39°17′00″,东经120°23′00″-120°27′00″,西北距河北省秦皇岛市约104km,东南距辽宁省旅顺市约85km,东北距绥中36-1油田中心平台CEP约86km, 西北距绥中36-1油田陆上终端登陆点约101 km,东北距旅大10-1油田中心平台CEP 约64km。

旅大32-2油田位于渤海东部海域,东经120°16′~120°22′,北纬39°08′~39°12′,东北距旅大27-2油田约11.8km。

2、斜板除油器介绍(1)斜板除油器设计参数:处理水量: 400m /h进水指标:含油≤2000ppm;悬浮物(SS)≤1500ppm;出水指标:含油≤200ppm;悬浮物(SS)≤300ppm;设计压力/温度: 450kPaG/110℃操作压力/温度: 100kPaG/50~80℃(2)斜板除油工艺及说明1)粗粒化原理粗粒化就是利用某些材料,如有机高强材料对水中油粒的亲合粘附能力。

使含油污水或非互溶的液液两相中的碳氢化合物或油,被吸附在这些特种亲油材料的表面,形成油膜,当油膜逐渐增厚,并在水力推动条件时,油膜就会变为粒径>100μm的油粒,并立即上浮到液面成为浮油,再用重力方法将油从水中分离出来。

这个过程就是油粒的粗粒化过程,只有经过这个渐进的过程除油才有可能.(2)“浅池原理”从工艺实用的角度来看,处理含油污水的油水分离技术主要是利用水和油的密度差的重力分离方法,最为经济。

重力分离过程中,对粒径dpi的油滴来说其脱除效率ηi与处理量Q、浮升面积Ar、水和油的密度ρ和ρp,以及水的粘度u的关系,依据Stockes定律,()uQ Argdpt p1821ρρη-=从公式中可以看到:油滴的脱除效率只与水、油的粒径及表面负荷Q/Ar 有关,而与浮升高度无关,这就是所谓的“浅池原理”。

斜板除油原理

斜板除油原理Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-第六章含油污水处理海上油田污水来源于在油气生产过程中所产出的地层伴生水。

为获得合格的油气产品,需要将伴生水与油气进行分离,分离后的伴生水中含有一定量的原油和其它杂质,这些含有一定量原油和其它杂质的伴生水称之为含油污水。

目前,国内海上油田污水处理工艺流程,由于污水水质差异较大,处理流程种类较多,现针对不同原水水质特点、净化处理技术要求,按照主要处理工艺过程,大致可划分为重力式除油、沉降、过滤流程;压力式聚结沉降分离、过滤流程和浮选式除油净化、过滤流程等几种基本处理流程。

另有除油、混凝沉降、过滤、深度净化以及密闭隔氧等流程用于排放处理。

第一节除油含油污水除油的主要方法有:重力沉降法、物理化学法、化学混凝法、粗粒化法、过滤法、浮选法、活性炭吸附法、生物法、电磁法。

由于水质不同及要求处理的深度不同,单靠一种除油方法很难达到预期的目的,所以在现场使用时,都是几种方法联合使用。

一、自然除油1.基本原理自然除油是属于物理法除油范畴,是一种重力分离技术。

重力分离法处理含油污水,是根据油和水的密度不同,利用油和水的密度差使油上浮,达到油水分离的目的。

这种理论忽略了进出配水口水流的不均匀性、油珠颗粒上浮中的絮凝等影响因素,认为油珠颗粒是在理想的状态下进行重力分离的,即假定过水断面上各点的水流速度相等,且油珠颗粒上浮时的水平分速度等于水流速度;油珠颗粒是以等速上浮;油珠颗粒上浮到水面即被去除。

含油污水在这种重力分离池中的分离效率为:/u E Q A(6-1)式中 E ——油珠颗粒的分离效率;u ——油珠颗粒的上浮速度;/Q A ——表面负荷率;Q ——处理流量;A ——除油设备水平工作面积。

这里的分离效率是以大于浮升速度u 的油珠颗粒去除率来表示的,也就是除油效率。

表面负荷率Q /A ,是一个重要参数,当除油设备通过的流量Q 一定时,加大表面积A ,可以减小油珠颗粒的上浮速度u ,这就意味着有更小直径的油珠颗粒被分离出来,因此加大表面积A ,可以提高除油效率或增加设备的处理能力。

斜板分离器

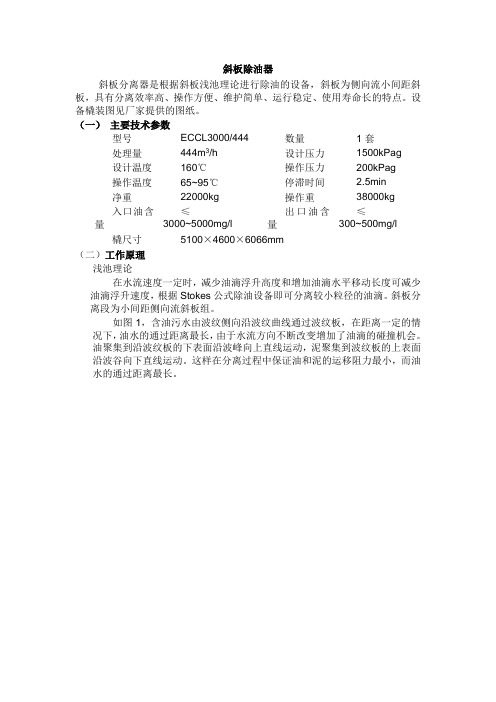

斜板除油器斜板分离器是根据斜板浅池理论进行除油的设备,斜板为侧向流小间距斜板,具有分离效率高、操作方便、维护简单、运行稳定、使用寿命长的特点。

设备橇装图见厂家提供的图纸。

(一)主要技术参数型号ECCL3000/444 数量1套处理量444m3/h 设计压力1500kPag设计温度160℃操作压力200kPag操作温度65~95℃停滞时间 2.5min净重22000kg 操作重38000kg入口油含量≤3000~5000mg/l出口油含量≤300~500mg/l橇尺寸5100×4600×6066mm(二)工作原理浅池理论在水流速度一定时,减少油滴浮升高度和增加油滴水平移动长度可减少油滴浮升速度,根据Stokes公式除油设备即可分离较小粒径的油滴。

斜板分离段为小间距侧向流斜板组。

如图1,含油污水由波纹侧向沿波纹曲线通过波纹板,在距离一定的情况下,油水的通过距离最长,由于水流方向不断改变增加了油滴的碰撞机会。

油聚集到沿波纹板的下表面沿波峰向上直线运动,泥聚集到波纹板的上表面沿波谷向下直线运动。

这样在分离过程中保证油和泥的运移阻力最小,而油水的通过距离最长。

图1侧向流小间距斜板工作原理图斜板组为对称布置,水流方向垂直于纸面。

油和泥分别排入百油腔和排泥腔,即实现油、水、泥的分离,这样保证上部斜板组和下部斜板组的工作负荷一样。

图2小间距斜板组布置图(三)设备构成如图3设备由斜板组、隔板将立式撇油罐容器隔成进水区、斜板分离区、出水区、排油区、排泥区,在各区上设有相应的液位、压力传感器以保证设备稳定运行。

进水区:进水区设有布水器可大大降低进水流速对聚结单元的冲击,保证在容器轴线方向水流均匀。

在进水区设置有液位传感器,可随时监控进水区的液位高度。

斜板分离区:由侧向流小间距斜板组组成,其作用是实现油、水、泥的分离。

斜板的材料为玻璃钢。

排水区:排水区利用收水器收集处理后的净化水,在排水区设有液位传感器,液位传感器随时发送液位信号给中控,中控根据预先设定的值,调整出水管线上的调节阀开度,维持出水区的工作液位。

蓬莱油田CEPB平台斜板除油器流程改造及运行效果

因油田采出原油含有高浓度硫化氢,实际生产中,斜板除油器内的硫化氢浓度可达1 800×10-6,而设备底部排污管线设计为开放式对地漏排放。

高浓度硫化氢气体的流体排放作业对人员安全造成极大风险。

为减小排放带来的安全隐患,在平台投产之初尽量减少了斜板设备的底部排污次数[2]。

随着设备运行时间的增加,生产污水中污泥进入斜板除油器,在设备底部沉降,偶尔出现处理水质不达标的情况,污泥及杂质的积累造成斜板除油器出口水中含油高达150 mg/L ,给下游核桃壳滤器造成较大负担。

除增加核桃壳手动反洗工作量外,容易造成滤料污染,影响生产水处理系统整体水质,如何安全合理地定期对斜板除油器进行排污成为需要解决的实际问题。

1 流程改造在生产污水中,一般90%左右的油是以粒径大于100 μm 的浮油和10~100 μm 的分散油形式存在,另外10%主要是0.1~10 μm 的乳化油,小于0.1 μm 的溶解油含量很低。

斜板除油器主要除理的就是浮油与部分分散油。

斜板除油器应用“浅池原理”:当生产污水进入斜管区后,密度小的粒子将浮到水面;上升较慢的粒子在波纹斜板中分离,粒子接触到波纹斜板撞击改变流向和流速,在浮力的作用下,在液面上部聚集最终进入内部油室,而处理后的生产污水通过水相出口进入下一级处理设备[3]。

生产污水中同样含有分散体的矿物杂质与大密度大比重的污油污泥。

这些分散固体会沉降至罐底并逐渐累积。

按照粒级可分为:(1)泥质:粒径<10 μm ;(2)粉质:粒径10~100 μm ;(3)砂质:粒径>100 μm 。

在斜板除油器运行过程中,罐底固体杂质和油泥的不断累积会使水相出0 引言蓬莱油田CEPB 平台是渤海海域最大的生产污水处理平台,其污水处理量最高可达12.96万m 3/d 。

其与已建CPC 平台通过栈桥相连,负责接收4座井口平台来液进行油水分离,分离出的生产污水为矿区提供注水;同时还接收“海洋石油117”FPSO 的注水进行再处理,之后并入矿区总注水管网。

斜板除油器处理效果影响因素与改进措施分析

97中国设备工程C h i n a P l a n t E n g i n e e r i ng中国设备工程 2021.06 (上)在油田开采中污水回注是重要程序之一,而在回注时需要对污水进行处理,其中“除油”是重要环节,其目的是降低污水含油量以及减少石油资源的浪费。

斜板除油器在“除油”环节发挥重要作用。

这一设备主要是基于重力分离原理完成除油,即利用水与油的密度差异使油珠颗粒上浮,而该设备中的斜板主要起到隔离聚结作用,可以使直径更小的油珠在聚结后扩大直径,进而使油水相间界面张力增大,为实现更好的油水分离效果创造条件。

1 斜板除油器处理效果影响因素分析1.1 斜板组波纹片距离与安装角度在斜板除油器中,斜板组通常是由玻璃钢波纹板制成,这种材料具有良好的亲油性,有利于油珠在波纹板表面形成油膜,从而使油珠粒径进一步增大。

另外,波纹板形状可以形成脉动水流,由于水流扩散、收缩状态是交替变化的,水中油珠碰撞几率也会增加,油珠粒径增大速度会更快。

在斜板组准备完毕后,其波纹片距离与安装角度会对除油效果产生较大影响,首先是波纹片距离,距离越大,水流通过时的阻力就会越小,水流速度就会越大,根据自然除油原理中“水流中的油珠上浮水平分速度等于水流速度”,油珠碰撞聚集的几率就会降低,从而造成通过斜板组进入油水混合室的水流更多部分需要继续处理。

其次是斜板组安装角度。

根据“浅层理论”分析,在沉淀池长度与水流速度固定的情况下,斜板分离高度越小,油珠颗粒上浮速度越大,意味着油珠上浮到表面所需时间越短。

斜板组安装就角度与分离高度的关系是:安装角度越大,分离高度越大;安装角度越小,分离高度越小。

1.2 收油槽管口安装位置收油槽的作用是吸收上浮到水流表面的油珠,而后经过后续抽水沉降处理实现原油回收目标。

在这一过程中,收油槽管口容易出现阻塞现象,直接原因是油珠黏度过大,再加上与其它聚合物结合后流动性会变得更差;间接原因是收油槽管口安装位置偏高,根据液体压强原理,管口所承受的液体压力会偏低,这就为管口阻塞创造了条件。

压力斜板罐除油效率降低原因分析与改造效果

压力斜板罐除油效率降低原因分析与改造效果压力斜板罐是现河污水处理污水处理系统的关键设备,其工作效率的高低直接影响污水水质处理效果。

本文介绍了现河污水站压力斜板罐的工作原理、工艺结构和性能特点,分析了导致效率降低的原因,提出了解决方案,总结了改造效果。

标签:压力斜板罐;沉降区;浮油1 引言胜利油田现河采油厂集输大队现河污水处理站建于1991年,是集污水处理和污水回注于一体的泵站,采用“重力沉降+压力除油+压力过滤”工艺,处理规模2104m3/d。

主要承担现河庄管理区、陈官管理区的含油污水处理,河68断块注水、郝现调水、东辛调水等主要生产任务。

同时还担负H50注水站供水、采油厂拉水点供水、卸油台伴水卸油供水等生产任务。

压力斜板除油罐自2008年12月26日投产运行8年之久,内部格网过滤结构腐蚀坍塌严重,收油、排泥系统不正常,处理效果不佳。

2016年3月完成技术改造方案设计,开始施工;2016年11月改造完成后重新投入使用。

根據运行数据分析,取得了一定改造认识。

2 压力斜板沉降罐简介2.1 基本设计参数与性能指标型号SLHC-3600-5000/0.5,数量5台,单台处理能力5000m3/d,实际处理量3200~3500m3/d。

进出口水质设计参数:进口水质含油量≤150mg/L,悬浮物含量≤100mg/L;出口水质含油量≤25mg/L,悬浮物含量≤30mg/L。

2.2工作原理与工艺结构(1)工作原理。

压力斜板沉降罐依据多相流动物系物相接触与颗粒碰撞的动力学致因、多相流动物系亚微观传质的惯性效应理论,强化混凝聚结作用,将微涡混合、旋流格栅格网反应,将自然状态下不能自然上浮的分散、乳化油进行分离。

(2)工艺结构。

压力斜板沉降罐设置进水区、反应区、沉降分离区、整流区、出水区五部分。

3 存在问题压力斜板除油罐在使用8年来,在油田污水水质处理过程中发挥了重要的作用。

出现或存在问题主要是罐内部构件出现坍塌等原因造成设备除油效果较差,无法发挥节点水质管理的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、压力聚集小间距侧向流除油沉降一体罐

1.设备确定依据

(以下简称除油沉降一体罐)

2、设备叙述及特点

2.1 我公司除油沉降一体罐是根据粗粒化原理和斜板浅层理论自行研制开发的一种高

效率、操作方便、维护使用寿命简单、运行稳定、长的新型除油设备。

该设备粗

粒化段填料采用高强度、耐磨、不易溶涨的填料,分离段填料采用316L不锈钢

斜板填料。

2.2 我公司除油沉降一体罐与普通斜板除油器的区别在于该设备在分离段前加设粗粒

化段,利用填料的大比表面积及对小油珠和小水珠的不同吸附力,增加废水中小

油珠的碰撞机率,增大油珠粒径,从而提高设备的除油效率。

2.3我公司除油沉降一体罐与普通先粗粒化再隔油相比的优点:该设备利用斜板浅层

理论,增大了油水分离高度,提高油水分离效率,缩短污水运行的水力停留时间,从而大大缩小了分离段的固定尺寸,使之成为设备化产品。

2.4 我公司除油沉降一体罐使用最短寿命以15年设计,易损件(密封、垫片等)符合

国家标准要求。

2.5 我公司除油沉降一体罐维修简单:在调试完毕投入正常运行六个月时应对产品详

细检查一次,一年后仅需按维护保养规程由操作人员对设备进行常规维护。

2.6 整套设备由斜板除油器主体、主管汇、排油管汇、排气管汇、底座、扶梯平台等

部分组成。

2.7 针对业主使用工况,我们在设备的设计、制造及安装时详细对以下几个方面进行

了充分考虑:

a)、结构

设备整体为封闭型。

为减小进出水对设备内水体流态的冲击,除油沉降一体罐内部采用了进口缓冲区和出口缓冲区,保证进水和出水的均匀稳定;

主管汇及支管线采用立式多层空间布置,结构紧凑,布局美观,减少设备占地面积;

管道对焊接口处均采用专用设备(半自动坡口机)加工及管汇焊接工装,充分保证焊缝及内外表面质量。

b)、防腐

容器内关键零部件斜板采用316L不锈钢材料,罐内壁经喷砂处理后涂刷环氧酶沥青防腐涂料六道。

容器外壁和设备外表面经喷砂处理后涂漆防腐,底漆面漆各两道,颜色:绿E-mail:jd.hbc@2-- 1 http://www.chenglu-group

扶梯、扶手、栏杆经喷砂处理后涂漆;

管线内表面经喷砂除锈后涂刷EP重防腐涂料六道。

c)、撬块

设备配管的设计及制造完全符合GB150-98 钢制压力容器的要求;

撬块的设计及制造完全符合有关规定,全部采用焊接结构;

撬块上设有与撬全熔焊的眼板型吊耳及符合要求的便于操作的梯子和扶手;

d)、安装

安装基础详见我厂设备安装基础图;

接口方位由双方协商统一。

2.8 整套设备在设计制造完毕交付业主时,随机附带提供以下设备文件:

包含化学成份、机械性能的设备材料合格证;

、工艺流程图、电气原理及安装图(含吊点)、主要零部件表及业主要求的完工文件;

产品合格证书;

外购件有关文件;

设备试验大纲及试验报告;

操作、维修手册;

3、设备工作原理

3.1 设备工作原理

3.1.1根据stokes公式:

可以看出:对于同一种污水而言,油珠上浮速度与其本身粒径的平方成正比。

含

油污水通过粗粒化增大油珠粒径,提高分离效果就是利用此原理。

3.1.2 根据理想斜板池理论:

可看出:在分离设备大小和处理量一定后,即污水流速和油水分离高度一定时,

增大分离长度可以减小油珠分离所需的最小速度,从而使更多的油珠可以上浮到水面得以去除。

含油污水通过斜板分离来提高效果就是利用此原理。

3.1.3 除油沉降一体罐正是利用上述原理并将粗粒化和斜板分离有机结合,利用粗粒化

加大油珠直径而加大油珠上浮速度,同时增大分离长度来减小油珠分离所需的最小速度,最终达到提高分离效果的目的。

3.2 设备工作叙述

E-mail:jd.hbc@2-- 2 http://www.chenglu-group

3.2.1 设备在安装完毕开始使用(或停止使用很长时间)前,打开进水阀,容器进水并

排除容器和管汇中空气,然后打开出水阀进入正常运行状况。

3.2.2 设备由以下几个工作区组成:进水区、粗粒化区、油水分离及排油区、出水稳定

区。

a)、进水区

设有进水缓冲区,大大降低进水流速对粗粒化区水体的冲击,同时油水可进行预分离;

b)、粗粒化区

污水经预分离后进入粗粒化阶段,利用填料对小油珠和小水珠的不同吸附力增加污水中微小油珠的碰撞机率和时间,增大污水中油珠直径,粗粒化后污水经配水装置均匀进入油水分离及排油区;

c)、油水分离及排油区

油水分离区设有不锈钢斜板,油水进行斜板分离,分离污油进入污油收集槽,污油液位达一定高度时, 打开排油阀排放,沉降污泥通过排污阀人工定时排放;封闭压力式排油无需掖位控制,运行可靠。

d)、出水稳定区

污水完成油水分离进入出水稳定区排放。

4、功能及主要技术参数

4.1除油沉降一体罐在连续运行时能连续处理达到以下设计参数的含油污水

进水:含油量≤ 150 mg/l

SS ≤150 mg/l

出水:含油量≤ 15 mg/l

SS ≤ 15 mg/l;

4.2

5、设计资料及其他技术数据

设备设计及制造遵循的规范和标准:

GB/T19002-1994 《质量体系生产安装和服务的质量保证模式》

JB1157~1164 《压力容器法兰》

GB9119.7-88 《钢制管法兰》

GB150-1998 《钢制压力容器》

E-mail:jd.hbc@2-- 3 http://www.chenglu-group

质技监局锅发[1999]154 号《压力容器安全技术监察规程》

GB6654-96 《压力容器用钢板》

JB4730-94 《压力容器无损探伤检测》

GB985-88 《气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸》

GB986-88 《埋弧焊焊缝坡口的基本形式与尺寸》

JB2536-80 《压力容器油漆、包装和运输》

JB/T4709-92 《钢制压力容器焊接规程》

GB50221-95 《钢结构工程质量检验评定标准》

GB/T13306 《标牌》

JB3223 《钢熔化焊对接接头射线照相和质量分级》

GB3274 《普通碳素结构钢及低合金钢热轧厚钢板技术条件》

GB3323 《钢熔化焊对接接头射线照相和质量分级》

GB3274 《普通碳素结构钢及低合金钢热轧厚钢板技术条件》

GB6654 《压力容器用碳素钢和低合金钢厚钢板》

GB 6654-86 压力容器用碳素钢和低合金厚钢板

SYJ 4007-86 涂装前钢材表面处理规范

6、供货范围

设备进出水管汇、排污管汇、收油管汇、反冲洗进水管汇、填料孔、聚集填料、平台梯子、罐体、不锈钢斜管。

7、附图

E-mail:jd.hbc@2-- 4 http://www.chenglu-group。