AL-6XN等超级奥氏体不锈钢性能

中国主要不锈钢牌号最新国家标准

在很大程度上,奥氏体不锈钢的发展是为了满足各种环境中对防腐性能的要求。

许多合金曾是被设计用于一种特定环境的,随后其应用范围发展得越来越广泛。

因此,对超级奥氏体不锈钢的选用,其耐腐蚀性能是一个很重要的依据。

这里主要介绍均匀腐蚀、点蚀、缝隙腐蚀和应力腐蚀破裂。

3.1 均匀腐蚀提高不锈钢稳定性的最重要合金元素为铬和钼。

超级奥氏体不锈钢中这些成分的含量均较高,因此在各种溶液中都显出很好的耐腐蚀性。

在有些环境中,硅、铜和钨等元素的添加可进一步提高材料的耐腐蚀性。

图1所示是一些奥氏体不锈钢在纯硫酸中的等腐蚀速度曲线图。

可以看出,合金含量较高的不锈钢,如904L,254 SMO和654 SMO等,在较大浓度和温度范围内比普通型奥氏体不锈钢,如304和316等,具有更好的耐腐蚀性。

该图同时也显示了高硅不锈钢SX具有非常强的,抵抗浓硫酸的能力。

图1 一些奥氏体不锈钢在纯硫酸中的等腐蚀速度曲线图,腐蚀速度为0.1毫米/年*欧洲统一标准硫化氢(常出现于油井和气井中)的存在会增加出现应力腐蚀破裂的风险。

因为铁素体相的氢脆性,双相不锈钢,特别是经过深加工的部件,则较容易出现裂纹。

在硫化氢和氯离子同时存在的情况下,不锈钢出现应力腐蚀破裂的危险性就更大。

而超级奥氏体不锈钢在此类“酸性”环境中是具有很强的抗应力腐蚀破裂能力的。

NACE MR0175-95是专门为油气生产中,针对硫化应力腐蚀破裂问题如何选材所制定的标准。

此标准中包括了254 SMO,而且也同时包括了退火和冷加工状态。

所容许的最大硬度值(35 HRC)也比普通型奥氏体不锈钢 (22 HRC)要高的多。

从这一点看,在含有大量硫化氢,最恶劣的油气环境中,超级奥氏体不锈钢是最佳的材料选择。

2.4海水中的腐蚀导致不锈钢发生点蚀、缝隙腐蚀和应力腐蚀破裂最常见的环境是在水中,尤其是在海水中。

因为海水的氯离子含量是非常高的。

由于超级奥氏体不锈钢的临界点腐蚀温度和临界缝隙腐蚀温度均非常高,见表7,说明其在海水中耐局部腐蚀的能力也是非常的强。

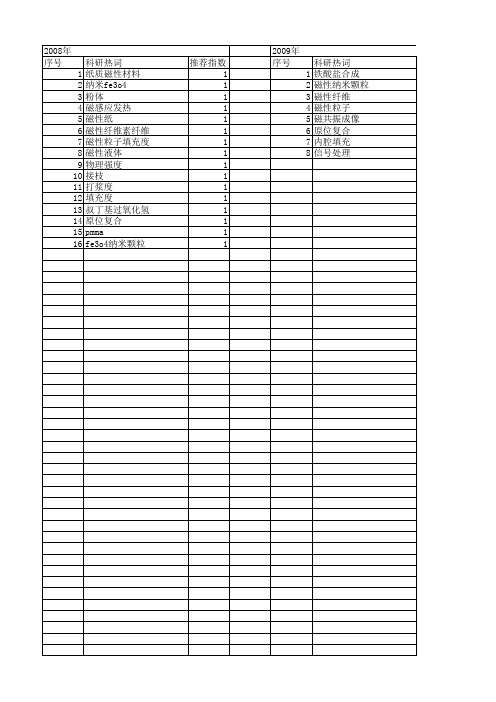

【江苏省自然科学基金】_fe3o4_期刊发文热词逐年推荐_20140819

2012年 序号 1 2 3 4 5 6 7 8 9 10 11

科研热词 针状阵列 软模板 超临界水 腐蚀 纳米fe_3o_4 磁场诱导自组装 氧化膜结构 正交实验 朵状fe3o4微球 光学性能 al-6xn奥氏体不锈钢

推荐指数 1 1 1 1 1 1 1 1 1 1 1

2013年 序号 1 2 3 4 5 6 7 8 9 10

2009年 序号 1 2 3 4 5 6 7 8

科研热词 铁酸盐合成 磁性纳米颗粒 磁性纤维 磁性粒子 磁共振成像 原位复合 内腔填充 信号处理

推荐指数 1 1 1 1 1 1 1 1

2010年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23

2008年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

科研热词 纸质磁性材料 纳米fe3o4 粉体 磁感应发热 磁性纸 磁性纤维素纤维 磁性粒子填充度 磁性液体 物理强度 接枝 打浆度 填充度 叔丁基过氧化氢 原位复合 pmma fe3o4纳米颗粒

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

科研热词 磁性 超顺磁性氧化铁粒子 荧光 脂质体 肝损伤 纳米晶体 磁性纸 磁性粒子 磁共振成像 氯膦酸二钠 朵状 急性胰腺炎 多孔 复合微球 四氧化三铁 合成 原位复合 制备 内腔填充 共沉淀 γ 辐射 fe3o4 cdte

推荐指数 3 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

科研热词 钌 磁性 硫酸软骨素钠 溶菌酶 四氧化三铁 吸附 原位液相加氢 催化剂稳定性 co中毒失活 3,4-二氯硝基苯

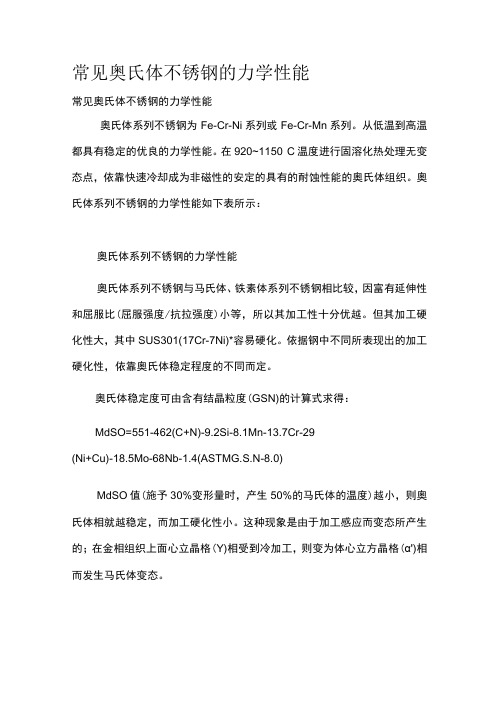

常见奥氏体不锈钢的力学性能

常见奥氏体不锈钢的力学性能常见奥氏体不锈钢的力学性能奥氏体系列不锈钢为Fe-Cr-Ni系列或Fe-Cr-Mn系列。

从低温到高温都具有稳定的优良的力学性能。

在920~1150°C温度进行固溶化热处理无变态点,依靠快速冷却成为非磁性的安定的具有的耐蚀性能的奥氏体组织。

奥氏体系列不锈钢的力学性能如下表所示:奥氏体系列不锈钢的力学性能奥氏体系列不锈钢与马氏体、铁素体系列不锈钢相比较,因富有延伸性和屈服比(屈服强度/抗拉强度)小等,所以其加工性十分优越。

但其加工硬化性大,其中SUS301(17Cr-7Ni)*容易硬化。

依据钢中不同所表现出的加工硬化性,依靠奥氏体稳定程度的不同而定。

奥氏体稳定度可由含有结晶粒度(GSN)的计算式求得:MdSO=551-462(C+N)-9.2Si-8.1Mn-13.7Cr-29(Ni+Cu)-18.5Mo-68Nb-1.4(ASTMG.S.N-8.0)MdSO值(施予30%变形量时,产生50%的马氏体的温度)越小,则奥氏体相就越稳定,而加工硬化性小。

这种现象是由于加工感应而变态所产生的;在金相组织上面心立晶格(Y)相受到冷加工,则变为体心立方晶格(α')相而发生马氏体变态。

这种变态还受加工温度及加工速度的影响,也即加工硬化性被加工条件所左右。

近来,巧妙地利用加工温度,将以前不可能进行的超深拉深在一定温度的情况下拉深成功。

在拉深加工中,以加工硬化系数(n值)作为加工性能指标。

奥氏体系列不锈钢的SUS304(18Cr-8Ni)*大为0.50,铁素体系列不锈钢的SUS430(18Cr)为0.22o奥氏体系列代表钢种的S∪S304(18Cr-8Ni)称为准稳定奥氏体系列,固溶化热处理后为非磁性,常温加工后,容易变态为马氏体而具有磁性。

但是,SUS305(18Cr-12Ni),因其奥氏体相是稳定的,冷加工不会引发马氏体转变,加工以后仍为非磁性。

有效地利用S∪S301(17Cr-7Ni)的加工硬化性,将其变为高强度不锈钢应用于制作弹簧或制造车辆材料。

超级奥氏体不锈钢

超级奥氏体不锈钢

1. 什么叫做超级奥氏体不锈钢?

高镣、高钳,含有铜、氮,且基体金属显微组织为典型的百分百奥氏体组成级奥氏

的不锈钢称为超体不锈钢。

由于超级奥氏体不锈钢高镣高钳而且含有铜、氮,故比较难熔炼;易偏析、开裂等,因此超级奥氏体不锈钢是不锈钢中生产工艺要求最高、难度最大的品种,它是钢厂工艺技术的集中体现。

2. 特性

与其他常用的Cr-Ni奥氏体钢一样,超级奥氏体不锈钢具有良好的冷,热加工性能。

(1) 热锻时最高加热温度可达1180摄氏度,最低停锻温度不小于900摄氏度;

(2) 热成型可在1000- 1150摄氏度进行;

(3) 热处理工艺为1100—1150摄氏度,加热后快冷;

(4) 虽可采用通用的焊接工艺进行焊接,但是最恰当的焊接方法是手工电弧焊和鸨极氯弧焊。

3. 分类及特性

(1) 6钳超级奥氏体不锈钢

含钳量为6瑚略高,以AL-6XN和254 SMO为代表;6钳系超级奥氏体不锈钢家族的共同特点就是都具有非常高的抗点蚀和抗缝隙腐蚀能力。

(2) 7钳系超级奥氏体不锈钢

含钳量为7瑚略高,以654 SMO为代表;防腐能力与最好的镣基合金相当。

表1.

表2.

由表看出:在所有溶液中,超级奥氏体不锈钢如254 SMO和654 SMO的临界温度是最高的, 充分显示了其优异的耐均匀腐蚀性能。

表3.在80 C

由此可见,在如此苛刻的环境下,超级奥氏体不锈钢的耐腐蚀性能与镣基合金是在同一水

平上的。

表4.蒸发情况下,导致应力腐蚀破裂的临界应力

由此可见,与普通不锈钢相比,超级奥氏体不锈钢有着非常优异的抗应力腐蚀破裂的能力4. 应用领域。

奥氏体不锈钢的特点、牌号与硬度分析

不锈钢的分类多是以室温下的金相组织而命名的。

我们知道纯铁的金相组织是铁素体。

但人类在生产实践中发明了铁碳合金钢。

调整钢的含碳量和合金元素就行成了上千种不同性质和特点的钢材,以满足人类的物质需要。

奥氏体: 碳溶解在γ-Fe中的间隙固溶体,常用符号A表示。

它仍保持γ-Fe的面心立方晶格。

其溶碳能力较大,在727℃时溶碳为ωc=0.77%,1148℃时可溶碳2.11%。

奥氏体是在大于727℃高温下才能稳定存在的组织。

奥氏体塑性好,是绝大多数钢种在高温下进行压力加工时所要求的组织。

那为什么在室温这种低温环境下也可得到奥氏体组织呢?原因就在于奥氏体不锈钢含有大量使奥氏体区扩大的合金元素Ni(镍),而镍抑制铁素体的产生,从而使得在室温下钢的金相组织成为奥氏体组织。

此类钢除耐氧化性酸介质腐蚀外,如果含有Mo、Cu等元素还能耐硫酸、磷酸以及甲酸、醋酸、尿素等的腐蚀。

奥氏体型钢(1)1Cr17Mn6Ni15N;(2)1Cr18Mn8Ni5N;(3)1Cr18Ni9;(4)1Cr18Ni9Si3;(5)0Cr18Ni9;(6)00Cr19Ni10;(7)0Cr19Ni9N;(8)0Cr19Ni10NbN;(9)00Cr18Ni10N;(10)1Cr18Ni12;(11) 0Cr23Ni13;(12)0Cr25Ni20;(13) 0Cr17Ni12Mo2;(14) 00Cr17Ni14Mo2;(15)0Cr17Ni12Mo2N;(16) 00Cr17Ni13Mo2N;(17) 1Cr18Ni12Mo2Ti;(18) 0Cr18Ni12Mo2Ti;(19) 1Cr18Ni12Mo3Ti;(20) 0Cr18Ni12Mo3Ti;(21) 0Cr18Ni12Mo2Cu2;(22)00Cr18Ni14Mo2Cu2;(23) 0Cr19Ni13Mo3;(24) 00Cr19Ni13Mo3;(25) 0Cr18Ni16Mo5;(26) 1Cr18Ni9Ti;(27) 0Cr18Ni10Ti;(28) 0Cr18Ni11Nb;(29) 0Cr18Ni13Si41.概述奥氏体不锈钢1913年在德国问世,在不锈钢中一直扮演着最重要的角色,其生产量和使用量约占不锈钢总产量及用量的70%。

攻丝的难点及解决方法

攻丝的难点及解决方法说到加工中的困难工序,攻丝应该归入最困难的一类。

在一般的金属加工中,通常是迅速切除金属并形成光洁表面,工序就算终结,但攻丝却不完全是这样。

首先,攻丝后形成的螺纹必须符合标准规定并能和相配的紧固件旋合;其次,一般工序切削终了退出刀具十分简单,而攻丝完成后退出丝锥所花费的时间,有可能同切削螺纹花费的时间一样多。

所有这些,使得攻丝成为一道既不可缺少,又是缓慢而令人厌烦的工序。

除了上述共性问题之外,其它一些因素也会增加攻丝的困难:这些因素主要可分为同材料有关和同操作有关二大类。

而不论在何种情况下,丝锥的正确选择都会对攻丝效果产生截然不同的影响:攻很多孔、攻一个孔或完全攻不动。

下面简要介绍一些现场工艺人员和工具制造技术人员在克服攻丝困难时,已经做过的工作。

工件材料的问题在难加工材料上攻丝,可能是一件既费工又费钱的事。

Besly products公司的工程经理Dan Gajolosik指出:在难加工材料上攻丝的主要困难,是由于切削时产生的热量和工件材料的收缩包住了刀具。

钛合金在这方面表现得最为明显。

他建议,在这种材料上攻丝时,采用的丝锥要有较大的齿形铲背量和倒锥度,以防丝锥工作卡死。

此外,Gajolosik指出,丝锥基体的强度也很重要。

由于工件的硬度和强度高,常使丝锥牙顶很快磨钝。

这种情况下,则推荐采用高性能高速钢丝锥,它们具有较高的韧性、红硬性以及抗变形和抗磨损性能。

Guhring公司的丝锥应用专家Paul Motzel说,当设计加工硬材料的丝锥时,采用小前角是至关重要的,这可使丝锥切削时有较大的支承。

Stellite引是一种镍基超级合金,属于最难加工的材料之一。

Mike Brown是一计算机集成加工公司的业主,接到了一批订单。

要用这种材料加工航天发动机的风扇叶片。

每台发动机25片,每件上要加工一个10~32UNF—2B的螺方通孔,作为拆卸叶片时旋入顶丝之用。

开始时,公司了解到这种材料有很强的“记忆”功能——加工后缩回原状的倾向。

ATI不锈钢 C-276.

23.50/ 25.50

6.00/ 7.00

0.18/ 0.25

≤0.75

基

AL-6XN及其他不锈钢的力学性能,表3

力学性能 牌号

AL-6XN典型力 学性能

抗拉强度 σb(MPa)

744

UNS N08367

≥690

屈服强度 σs0.2(MPa)

365

≥310

δ(%)

47 ≥30

硬度

HBR 88 HB≤240

Mission Critical Metallics®

ATI合金:AL-6XN, AL-276

© 2013 ATI. All Rights Reserved.

Mission Critical Metallics®

AL-6XN 简 介

AL-6XN超级奥氏体不锈钢是美国冶联科技公

司(ATI)上世纪70年代开发的一种高Mo含N奥

抗点腐蚀及缝隙腐蚀的能力。

• 缝隙腐蚀:

• 缝隙腐蚀往往发生在金属间的垫圈下以及接头 处的沉淀物下,其产生的条件低于点腐蚀,隐蔽性 则高于点腐蚀,因此缝隙腐蚀的危险性远大于敞 开在表面上的点腐蚀。在6%的三氯化铁溶液中,首 先观察到缝隙腐蚀的温度称为“临界缝隙腐蚀温度 —CCCT”。表4为各种合金在6%FeCl3溶液中的临界 缝隙腐蚀温度。

0.004 ≤0.01

0.15 0.002 0.005 ≤1.0 ≤0.03 ≤0.04

0.03 ≤0.08

•AL276 经过两次精炼(氩氧精炼和电渣重熔),具有很高的钢

体纯净度及较好的晶粒均匀性,可以应用在酸性和氯离子非

常高的环境中,可以用于复杂的氧化-还原工艺环境中,同时

还能抵抗垢下的缝隙腐蚀,是一种在苛刻腐蚀环境中应用最

奥氏体不锈钢的性质

书山有路勤为径,学海无涯苦作舟奥氏体不锈钢的性质在真空工程中常用的不锈钢主要有奥氏体型不锈钢和马氏体型不锈钢两种类型。

奥氏体型不锈钢中应用最多的牌号主要有0Crl8Ni9(304)、lCrl8Ni9Ti 等,它们属于耐热、耐蚀无磁不锈钢,大量应用于真空室壳体、管路、阀体等;常用的马氏体型不锈钢主要有0Crl3、lCrl3、2Crl3、3Crl3 等,主要用于具有较高韧性及受冲击负荷的零件,如耐蚀真空泵叶片、轴类、喷嘴、阀座、阀片等需要一定硬度及耐腐蚀的场合。

真空度在1.3 乘以10-4Pa 以上的高真空和超高真空系统中,最好选用奥氏体无磁不锈钢[例如lCrl8Ni9Ti,0Crl8Ni9(304)等]制造真空容器的壳体、管道或其它零部件。

这种不锈钢具有优良的抗腐蚀性、放气率低、无磁性、焊接性好,其导电率及导率较低,能够在-270oC~900oC 范围内工作。

并具有高的强度、塑性及韧性。

是目前金属超高真空系统中所应用的主要结构材料。

奥氏体不锈钢可以采用电弧焊、钎焊和氩弧焊的方法进行焊接加工。

表3 给出最常用的奥氏体型不锈钢(304 型)的性质,304 不锈钢与lCrl8Ni9Ti 不锈钢的性质相近,其抗腐蚀性能非常好,蒸气压很低、导热率低,并且是非磁性的。

这些性质使得奥氏体不锈钢成为超高真空室、工件架、支架、法兰、螺栓螺母及超高真空泵(离子泵、低温泵、吸附泵等)等最常用的材料。

不锈钢就其磁性而言,分为有磁性的和无磁性的。

通常含有镍元素成份的都是无磁性的。

应注意的是,不锈钢并非绝对非磁性的,而是导磁率很小。

而且,冷加工能够增加不锈钢的导磁性。

当需要耐高温、抗腐蚀或需要热处理(淬火或调质等)时,如轴、阀盖、封口等,则采用2Crl3、3Crl3、4Crl3 等马氏体不锈钢为宜。

但此类不锈钢的防锈性。

超级奥氏体不锈钢(6Mo钢)的应用及焊接

摘 要 :结 合 公 司废 水 零 排 放 工 程 中 AL一6XN钢 的 应 用 ,介 绍 了超 级 奥 氏 体 不 锈 钢 的 研 发 历 程 、使 用特 性 .阐 明 了超 级 奥 氏 体 不 锈 铜 的

焊 接 工 艺要 点 。

关 键 词 :废 水 零 排 ;腐 蚀 ;6Mo钢 ; 焊接

19.0 ̄21.0 24.0—26.0 6.0~7.0 O.15—0.25 ≤O.01

≤0.02

0.5~1.5

Fe 余 量 余 量 余 量

从 总 体 抗 腐 蚀 机 理 来 讲 ,单 相 组 织 效 果 最 好 , 超 级 奥 氏体 不 锈 钢 的 基 本金 相 组 织 为 百 分 之 百 的奥

美 国 也 于 20世 纪 70年 代 初 期 研 制 出 了 AL一 6X,其 主 要 合 金 成 分 为 :W(Cr)20% ,W(Ni)25% 和 W(Mo)6% ,后 经 不 断 研 发 调 整 合 金 元 素 含 量 和 采 用 氮 元 素 合 金 化 进 行 定 型 .钢 号 确 定 为 AL一

1 超级 奥 氏体不 锈钢 (6Mo钢 )的 研发历 程 早 期 .人 们 曾通 过 添 加 Mo和 Si合 金 元 素 来 强

化 不 锈 钢抵 抗 各 种 酸 腐 蚀 的 能力 在 这 种 理 论 的支 持 下 。法 国和瑞 典 研 制 开发 出 了合金 904L.主要 合 金 成 分 为 含 (Cr)20% ,W(Ni)25% ,W(Mo)4.5% , W(Cu)1.5% ,美 国研 制 开 发 了 20号 合 金 。主要 合 金 成分 为 w(Cr)20% ,w(Ni)30% ,W(Mo)2.5%,w(Cu) 3.5%:20号 合 金 和 904L合 金 研 发 成 功 后 ,刚 开 始 主要 用于 化工 造纸行 业

254SMo超级奥氏体不锈钢性能

在很大程度上,奥氏体不锈钢的发展是为了满足各种环境中对防腐性能的要求。

许多合金曾是被设计用于一种特定环境的,随后其应用范围发展得越来越广泛。

因此,对超级奥氏体不锈钢的选用,其耐腐蚀性能是一个很重要的依据。

这里主要介绍均匀腐蚀、点蚀、缝隙腐蚀和应力腐蚀破裂。

3.1 均匀腐蚀提高不锈钢稳定性的最重要合金元素为铬和钼。

超级奥氏体不锈钢中这些成分的含量均较高,因此在各种溶液中都显出很好的耐腐蚀性。

在有些环境中,硅、铜和钨等元素的添加可进一步提高材料的耐腐蚀性。

图1所示是一些奥氏体不锈钢在纯硫酸中的等腐蚀速度曲线图。

可以看出,合金含量较高的不锈钢,如904L,254 SMO和654 SMO等,在较大浓度和温度范围内比普通型奥氏体不锈钢,如304和316等,具有更好的耐腐蚀性。

该图同时也显示了高硅不锈钢SX具有非常强的,抵抗浓硫酸的能力。

图1 一些奥氏体不锈钢在纯硫酸中的等腐蚀速度曲线图,腐蚀速度为0.1毫米/年*欧洲统一标准硫化氢(常出现于油井和气井中)的存在会增加出现应力腐蚀破裂的风险。

因为铁素体相的氢脆性,双相不锈钢,特别是经过深加工的部件,则较容易出现裂纹。

在硫化氢和氯离子同时存在的情况下,不锈钢出现应力腐蚀破裂的危险性就更大。

而超级奥氏体不锈钢在此类“酸性”环境中是具有很强的抗应力腐蚀破裂能力的。

NACE MR0175-95是专门为油气生产中,针对硫化应力腐蚀破裂问题如何选材所制定的标准。

此标准中包括了254 SMO,而且也同时包括了退火和冷加工状态。

所容许的最大硬度值(35 HRC)也比普通型奥氏体不锈钢 (22 HRC)要高的多。

从这一点看,在含有大量硫化氢,最恶劣的油气环境中,超级奥氏体不锈钢是最佳的材料选择。

2.4海水中的腐蚀导致不锈钢发生点蚀、缝隙腐蚀和应力腐蚀破裂最常见的环境是在水中,尤其是在海水中。

因为海水的氯离子含量是非常高的。

由于超级奥氏体不锈钢的临界点腐蚀温度和临界缝隙腐蚀温度均非常高,见表7,说明其在海水中耐局部腐蚀的能力也是非常的强。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

254SMO、AL-6XN等超级奥氏体不锈钢性能1.1 化学成分与金相组织一些主要高合金奥氏体不锈钢的主要化学成分在表1中给出。

其中AL-6XN 和254 SMO为典型的6钼超级奥氏体不锈钢,而654 SMO为典型的7钼超级奥氏体不锈钢。

超级奥氏体不锈钢的基本金相组织为典型的,百分之百的奥氏体。

但由于铬和钼的含量均较高,很有可能会出现些金属中间相,如chi和σ相。

这些金属中间相常常会出现在板材的中心部位。

但是如果热处理正确,就会避免这些金属中间相的生成,从而得到近百分之百的奥氏体。

254 SMO 的金相组织没有任何其它金属中间相。

该组织是经在1150~12000C温度下热处理之后得到的。

在使用过程中,如果出现了少量的金属中间相,它们也不会对机械性能和表面的耐腐蚀性能有很大的影响。

但是要尽量避免温度范围600~10000C,尤其是在焊接和热加工时。

1.2 机械性能奥氏体结构一般具有中等的强度和较高的可锻性。

在加入一定量的氮之后,除提高了防腐能力外,在保持奥氏体不锈钢可锻性和韧性的同时,高氮超级奥氏体不锈钢还具有很高的机械强度。

其屈服强度比普通奥氏体不锈钢要高出50~100%。

在室温和较高温度下氮对机械性能的影响分别在表2和表3有所显示。

如表2和表3所示,在所有温度下机械强度均随氮含量的增加而提高。

尽管强度增加了许多,但超级奥氏体不锈钢的延伸率仍然很高。

甚至高于许多低合金钢的延伸率。

这主要是由于其较高的含氮量和与之相关的另一个特点——高加工硬化率,见图2和图3。

因此经冷加工成型的部件就可获得很高的强度。

可利用这一特性的用途包括较深井中的管道及螺栓等。

和普通奥氏体不锈钢一样,超级奥氏体不锈钢的低温性能也是很好的。

超级奥氏体不锈钢的抗撞击及抗断裂能力是很高的,并且只有在低达-196℃时才会略有下降。

1.3 物理性能物理性能主要取决于奥氏体结构,同时也部分地取决于材料的化学成分。

就是说超级奥氏体不锈钢较普通奥氏体不锈钢,如304或316型,在物理性能方面是没有很大区别的。

表4列出不同合金的一些典型物理性能值。

在结合部位上可能会出现一些变形。

虽然镍基合金的热膨胀度一般较低,但其较差的导热性正好将其这一优点抵消。

这些物理性能在设计用不锈钢制作部件或不锈钢与其它合金连接时,具有很重要的意义。

2 超级奥氏体不锈钢的耐腐蚀性能在很大程度上,奥氏体不锈钢的发展是为了满足各种环境中对防腐性能的要求。

许多合金曾是被设计用于一种特定环境的,随后其应用范围发展得越来越广泛。

因此,对超级奥氏体不锈钢的选用,其耐腐蚀性能是一个很重要的依据。

这里主要介绍均匀腐蚀、点蚀、缝隙腐蚀和应力腐蚀破裂。

3.1 均匀腐蚀提高不锈钢稳定性的最重要合金元素为铬和钼。

超级奥氏体不锈钢中这些成分的含量均较高,因此在各种溶液中都显出很好的耐腐蚀性。

在有些环境中,硅、铜和钨等元素的添加可进一步提高材料的耐腐蚀性。

图1所示是一些奥氏体不锈钢在纯硫酸中的等腐蚀速度曲线图。

可以看出,合金含量较高的不锈钢,如904L,254 SMO和654 SMO等,在较大浓度和温度范围内比普通型奥氏体不锈钢,如304和316等,具有更好的耐腐蚀性。

该图同时也显示了高硅不锈钢SX具有非常强的,抵抗浓硫酸的能力。

图1 一些奥氏体不锈钢在纯硫酸中的等腐蚀速度曲线图,腐蚀速度为0.1毫米/年说明在特定环境中抗均匀腐蚀能力的另一个方法是测量造成每年0.1毫米(或每年0.5毫升)腐蚀速度的温度。

表5例出了一系列浓度不同的化学溶液。

这些溶液都是在化学生产中较常见的,同时也给出了不同钢种在这些溶液中腐蚀速度为0.1毫米/年时的临界温度。

可以看出,临界温度随着合金含量的增加而提高。

在所有溶液中超级奥氏体不锈钢,如254 SMO和654 SMO的临界温度都是最高的,充分显示了其优异的耐均匀腐蚀性能。

表5还包括了两种常见的湿法工业磷酸,WPA 1和WPA 2其主要成分在表6中给出。

不同合金之间的排序随工况情况的不同而变化。

2205型双相不锈钢就是一个很好的例子。

这种钢在有些环境中的性能甚至比一些高合金奥氏体不锈钢还要好。

但在有些环境中其表现就不太好。

另一个例子是904L型不锈钢。

在纯磷酸中,这种不锈钢是所有钢中表现最好,但在湿法工业磷酸中,它则比不上其它两种超级奥氏体不锈钢。

在一种混合液 WPA 2中,其耐腐蚀性能则是最差的, 见表5。

因此,在为制造业中的设备,如反应器、管道和储罐,推荐最适合的不锈钢时一定要非常谨慎。

最好能掌握有关工况条件的具体数据。

2.2点腐蚀和缝隙腐蚀点腐蚀和缝隙腐蚀是两种紧密相关的腐蚀类型,均属于局部腐蚀。

其主要生产条件为含有氯离子的环境。

但温度及酸碱度(pH值)等也起着很重要的作用。

当不锈钢处于含氯环境中时,在一定温度下就会发生点腐蚀。

众所周知,铬和钼含量的提高有助于增强不锈钢抗局部腐蚀的能力。

铬、钼和氮对抵抗局部腐蚀能力的综合影响,经常用经验公式WS(Wirksumme)来表示。

WS(PRE)=%铬+3.3×%钼+16×%氮式中的WS值一般被称之为“耐点腐蚀能力指数(PRE)”。

所以也常常用PRE 来表示。

公式所给出的氮的系数16是最经常使用的。

但据文献报道也有采用其它系数的,比如Mannesmann研究院的Herbsleb博士就建议使用30。

诸如钨等其它成分对防腐性能也有积极影响。

按重量百分比的算法计算,其效果约为钼的一半。

为了进行比较,同时用16和30作为PRE 公式中氮的系数为表1中的一些钢种计算PRE值。

结果在表7中给出。

蚀电位为700mV SCE可以看出, PRE(16)和PRE(30)对许多钢种来说差别并不是很大。

最重要的是两个系数对排列不同不锈钢并无任何影响。

表7同时也给出了一些不锈钢的临界点蚀温度(CPT)和临界缝隙腐蚀温度(CCT)。

这两个临界温度常常被用来衡量不锈钢耐局部腐蚀的能力。

大量的研究工作和实用经验表明,PRE值与不锈钢耐局部腐蚀的能力,如CPT和CCT值,是成比例关系的。

317LMN,904L两种奥氏体不锈钢和2205型双相不锈钢的 PRE 值大致相同,其抗点蚀和缝隙腐蚀的能力也应该是相同的。

所记录的使用数据显示,904L不锈钢的抗点蚀能力略优于其它钢种,而2205的抗缝隙腐蚀能力则较强,这种现象与实际使用情况相符。

含6%钼和7%钼的超级奥氏体不锈钢,如254 SMO和654 SMO,均具有较高的PRE值和CPT/CCT值,见表7。

表示其优越的耐局部腐蚀的能力。

因此,超级奥氏体不锈钢家族也一直被广泛地应用于抗点蚀要求较高的用途中,比如用作海水处理设备,纸浆漂白及烟气脱硫装置中的部件等。

在一次用于评估烟气脱硫设备所用材料的试验中测定了会导致缝隙腐蚀的临界氯离子浓度。

材料被浸泡在饱含二氧化硫并含有酸性(pH值为1)氯化物,且温度为80℃的溶液中。

对一些侯选材料的测试结果如表8所示。

出现过问题。

由此可见,在这个非常苛刻的环境中,超级奥氏体不锈钢的防腐蚀能力与镍基合金是在一个水平上的。

2.3 应力腐蚀破裂普通奥氏体不锈钢比铁素体不锈钢和双相不锈钢更容易发生由氯化物引起的应力腐蚀破裂。

然而,超级奥氏体不锈钢却具有非常高的抗应力腐蚀破裂的能力,在许多情况下其效果还优于双相不锈钢抗应力腐蚀破裂的能力。

表9所示为蒸发情况下(根据点滴试验确定)导致应力腐蚀破裂的临界应力。

测试时间为500小时。

可以清楚地看出,与普通不锈钢相比,超级奥氏体不锈钢有着非常优异的抗应力腐蚀破裂的能力。

硫化氢(常出现于油井和气井中)的存在会增加出现应力腐蚀破裂的风险。

因为铁素体相的氢脆性,双相不锈钢,特别是经过深加工的部件,则较容易出现裂纹。

在硫化氢和氯离子同时存在的情况下,不锈钢出现应力腐蚀破裂的危险性就更大。

而超级奥氏体不锈钢在此类“酸性”环境中是具有很强的抗应力腐蚀破裂能力的。

NACE MR0175-95是专门为油气生产中,针对硫化应力腐蚀破裂问题如何选材所制定的标准。

此标准中包括了254 SMO,而且也同时包括了退火和冷加工状态。

所容许的最大硬度值(35 HRC)也比普通型奥氏体不锈钢 (22 HRC)要高的多。

从这一点看,在含有大量硫化氢,最恶劣的油气环境中,超级奥氏体不锈钢是最佳的材料选择。

2.4海水中的腐蚀导致不锈钢发生点蚀、缝隙腐蚀和应力腐蚀破裂最常见的环境是在水中,尤其是在海水中。

因为海水的氯离子含量是非常高的。

由于超级奥氏体不锈钢的临界点腐蚀温度和临界缝隙腐蚀温度均非常高,见表7,说明其在海水中耐局部腐蚀的能力也是非常的强。

所以含6%钼和7%钼超级奥氏体不锈钢同镍基合金一样曾广泛地被应用于海水中。

由于实际情况有很大的不同,所报道的使用结果也大不相同。

有的使用了几年仍状况良好,有的仅在一年之内就出现了严重的腐蚀问题。

如同所有与含氯化物的水接触的不锈钢一样,决定性的因素仍是因焊接而产生的氧化物和微小的缝隙,同时残余氯含量也是一个非常重要的因素。

添加到海水中用于杀死海洋微生物的氯是一种很强的氧化剂,它可轻易地使不锈钢的腐蚀电位超过其临界点蚀和缝隙腐蚀电位。

在低于50℃的情况下,在干净的6钼超级奥氏体不锈钢表面不应出现任何点蚀问题。

但在一些实际应用中,也有6钼超级奥氏体不锈钢在较高工作温度下具有较好使用性能的实例。

最具限制性的因素是缝隙腐蚀。

如果缝隙情况严重的话,即使在20~30℃)的温度下也会发生腐蚀。

然而,至少在温度高达30℃及残余氯含量约为百万分之0.5的情况下,这种类型的不锈钢一般都是合格的。

在缝隙情况很严重时(比如在某些类型的板式换热器上会发现这种情况),即使将温度一直保持在25℃以下,一般也不将6钼超级奥氏体不锈钢用于此类用途。

在缝隙很严重但未添加氯的用途中,至少在35℃的温度下,6钼超级奥氏体不锈钢的使用则一直是很成功的。