元素含量对奥氏体不锈钢性能的影响.

铁素体含量(δ%)对不锈钢性能的影响

铁素体含量(δ%)对不锈钢性能的影响一、铁素体(δ)的概述--------------------1.1 不锈钢具有较好的耐蚀性、耐热性、耐低温性及良好的易成形性和优异的可焊接性,是不锈钢系列材料中重要的一类,其产量约占不锈钢总产量的60%。

不锈钢阀门主体材料几乎全部采用奥氏体不锈钢,而阀门行业对奥氏体不锈钢的认识水平,还仅涉及其化学成分和力学性能方面。

但是对一些石油化工重要工程中,都对奥氏体不锈钢焊接母材和焊缝中的铁素体含量进行了规定,正常在5%~15%。

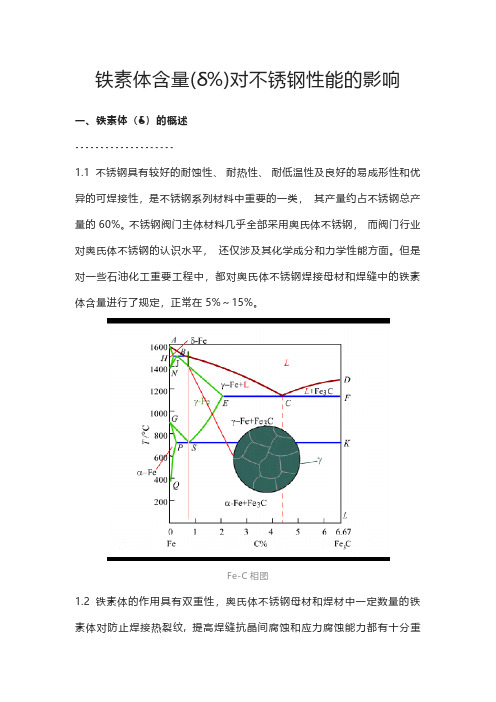

Fe-C相图1.2 铁素体的作用具有双重性,奥氏体不锈钢母材和焊材中一定数量的铁素体对防止焊接热裂纹, 提高焊缝抗晶间腐蚀和应力腐蚀能力都有十分重要的作用, 同时,铸件中一定数量的铁素体(5%~20%)对防止铸造热裂纹,提高铸件力学性能也都是有利的。

在一些特定的环境,如高温、超低温以及选择腐蚀环境,应控制其不利作用。

为此,研究奥氏体不锈钢中铁素体的作用, 掌握铁素体的调控原理、测量和计算方法, 对研制和开发不锈钢产品具有十分重要的意义。

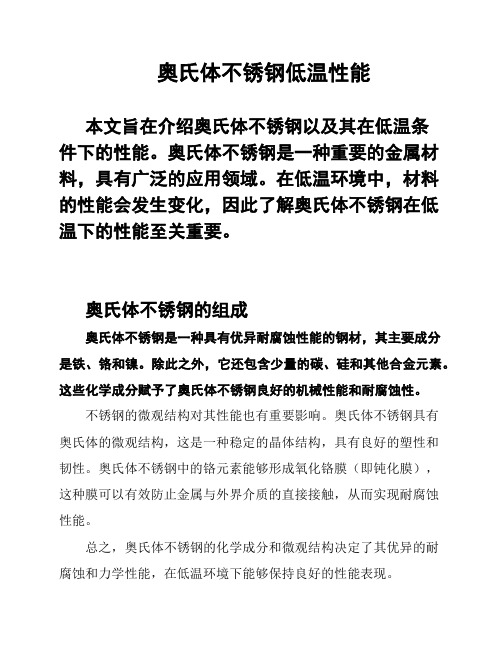

铁素体金相组织图二、铁素体对奥氏体钢性能的影响--------------------2.1 铁素体在奥氏体不锈钢中的作用是十分重要的,对阀门来讲,最重要的方面是对焊接性能的影响,其次是对材料耐腐蚀性能、力学性能和加工性能的影响。

不锈钢按晶体结构分为奥氏体、铁素体和马氏体。

奥氏体是面心立方晶体结构,无磁性。

铁素体和马氏体是体心立方晶体结构,有磁性。

2.1.1 其实奥氏体不锈钢,并不表明其组织结构必须是100%的奥氏体。

在不锈钢阀门和零件验收时,常可见到用磁铁来吸引被检测产品,若出现有弱磁性就以此认为产品存在质量问题,其实这是对奥氏体不锈钢的一种误解。

2.1.2 奥氏体不锈钢的焊缝区由于其特定冷却结晶条件,熔池体积很小,焊缝金属的晶体是以熔池底部及边缘,沿着母材半熔化区残留的晶体外延生长的,结晶速度起初很慢,但在焊缝中心区很快,这样焊缝金属冷却结晶是在不平衡热力学条件下快速形成的。

元素含量对奥氏体不锈钢性能的影响

元素含量对奥氏体不锈钢性能的影响奥氏体不锈钢是一种常用的不锈钢材料,其具有优异的耐腐蚀性能和良好的加工性能。

元素含量对奥氏体不锈钢性能的影响十分重要,下面将详细介绍不同元素含量对奥氏体不锈钢性能的影响。

1.镍(Ni):镍对奥氏体不锈钢的影响非常显著。

适量添加镍可以提高奥氏体不锈钢的强度、塑性和耐腐蚀性能。

镍可以稳定奥氏体相并抑制铁素体相的形成,从而提高材料的耐蚀性和力学性能。

高镍含量的奥氏体不锈钢具有良好的耐高温和耐腐蚀性能,适用于化工、航空航天等领域。

2.铬(Cr):铬是不锈钢的主要合金元素,对奥氏体不锈钢的影响也非常显著。

铬可以形成致密的氧化铬层,保护不锈钢材料不受腐蚀。

适量添加铬可以提高奥氏体不锈钢的耐蚀性能,特别是在酸性环境和氯化物环境中的耐蚀性。

此外,铬还能提高奥氏体不锈钢的强度和硬度,延长材料的使用寿命。

3.碳(C):碳是奥氏体不锈钢的强化元素,适量的碳含量可以提高材料的强度和硬度。

但过高的碳含量会降低耐蚀性能,容易发生晶间腐蚀。

因此在奥氏体不锈钢中,碳含量一般低于0.08%,以保证良好的耐蚀性能。

4.锰(Mn):锰是奥氏体不锈钢的合金元素之一,可以提高材料的强度和硬度。

适量的锰添加也可以改善耐蚀性能,但过高的锰含量会降低材料的塑性。

5.氮(N):适量的氮含量可以有效提高奥氏体不锈钢的强度和硬度,同时还能改善材料的耐蚀性能。

氮会强化奥氏体相,提高材料的塑性和韧性。

除了上述主要元素外,还有一些其他合金元素也对奥氏体不锈钢的性能有影响。

例如钼(Mo)可以提高奥氏体不锈钢的耐蚀性,特别是在高温环境下的耐蚀性。

钛(Ti)和铌(Nb)可以防止晶间腐蚀,改善奥氏体不锈钢的焊接性。

硅(Si)可以提高奥氏体不锈钢的强度和耐蚀性能。

总之,不同元素的含量对奥氏体不锈钢的性能有明显的影响。

合理调控元素含量可以提高奥氏体不锈钢的强度、硬度、塑性和耐蚀性能,使其适应不同环境和工程应用的需求。

奥氏体不锈钢稳定化元素

奥氏体不锈钢稳定化元素1.引言1.1 概述奥氏体不锈钢是一种重要的金属材料,在工业和日常生活中有广泛的应用。

它具有较高的耐腐蚀性能、优良的机械性能和良好的可塑性,被广泛应用于化工、石油、医疗、航空航天等领域。

而稳定化元素则是在制备奥氏体不锈钢过程中的一个关键因素,它可以对不锈钢的微观结构和性能产生显著影响。

稳定化元素的主要作用是通过抑制奥氏体向铁素体相转变,减少奥氏体晶粒的形成和长大过程,从而提高奥氏体不锈钢的稳定性和耐腐蚀性能。

常见的稳定化元素包括钛(Ti)、铌(Nb)、钽(Ta)等。

这些元素一般以氮化物、碳化物等形式存在于奥氏体不锈钢中,通过与铬(Cr)等元素相互作用,形成稳定的化合物,阻碍奥氏体相的转变。

稳定化元素的加入不仅可以抑制奥氏体的相变,还可提高奥氏体不锈钢的抗氧化性能和高温强度。

稳定化元素的效应是通过改变奥氏体相对于铁素体相的稳定区与稳定性之间的平衡关系来实现的。

通过适当选择和控制稳定化元素的加入量和加工工艺,可以使奥氏体不锈钢具有更高的耐腐蚀性能和更好的高温稳定性。

然而,稳定化元素的加入也会带来一些问题,其中之一是可能降低奥氏体不锈钢的冷加工性能。

因此,在设计和制备奥氏体不锈钢时,需要综合考虑稳定化元素的作用与限制,以实现优化的性能和应用效果。

综上所述,稳定化元素在奥氏体不锈钢中起着重要的作用,可以提高材料的稳定性和耐腐蚀性能。

随着材料科学和工程技术的发展,对奥氏体不锈钢稳定化元素的研究和应用还存在着一定的挑战和潜力。

未来的研究可以进一步深入理解稳定化元素与奥氏体不锈钢性能之间的关系,并开发新的稳定化元素及其合金化设计,以满足不同领域对奥氏体不锈钢稳定性和耐腐蚀性能的不断需求。

1.2文章结构文章结构部分:本文主要分为引言、正文和结论三个部分。

在引言部分,首先对奥氏体不锈钢进行概述介绍,包括其定义和主要特点。

接着,说明了文章的结构和目的,以便读者对文章的内容和结构有一个清晰的认识。

奥氏体不锈钢低温性能

奥氏体不锈钢低温性能本文旨在介绍奥氏体不锈钢以及其在低温条件下的性能。

奥氏体不锈钢是一种重要的金属材料,具有广泛的应用领域。

在低温环境中,材料的性能会发生变化,因此了解奥氏体不锈钢在低温下的性能至关重要。

奥氏体不锈钢的组成奥氏体不锈钢是一种具有优异耐腐蚀性能的钢材,其主要成分是铁、铬和镍。

除此之外,它还包含少量的碳、硅和其他合金元素。

这些化学成分赋予了奥氏体不锈钢良好的机械性能和耐腐蚀性。

不锈钢的微观结构对其性能也有重要影响。

奥氏体不锈钢具有奥氏体的微观结构,这是一种稳定的晶体结构,具有良好的塑性和韧性。

奥氏体不锈钢中的铬元素能够形成氧化铬膜(即钝化膜),这种膜可以有效防止金属与外界介质的直接接触,从而实现耐腐蚀性能。

总之,奥氏体不锈钢的化学成分和微观结构决定了其优异的耐腐蚀和力学性能,在低温环境下能够保持良好的性能表现。

本文将探讨奥氏体不锈钢在低温环境中的力学性能、抗腐蚀性能以及其他重要性能。

奥氏体不锈钢在低温条件下具有良好的力学性能。

它表现出较高的抗拉强度、屈服强度和延展性,这使得它成为低温应用的理想选择。

在低温环境中,奥氏体不锈钢仍然能够保持其机械性能,不易发生脆性断裂。

奥氏体不锈钢在低温环境中也具有良好的抗腐蚀性能。

它能够有效抵抗对其金属结构的腐蚀侵蚀,延长使用寿命。

不锈钢中的铬元素形成一层致密的氧化铬层,阻挡了氧气和湿气的进一步侵蚀,从而保护不锈钢免受腐蚀。

除了力学性能和抗腐蚀性能,奥氏体不锈钢在低温下还有其他重要性能。

例如,它具有较低的热传导性,能够保持较低温度下的表面温度;同时具备较高的电导率,能够在低温条件下提供良好的电性能。

此外,奥氏体不锈钢还具有良好的低温冲击韧性和耐磨性。

综上所述,奥氏体不锈钢在低温环境中展现出优异的力学性能、抗腐蚀性能以及其他重要性能。

这使得它在低温应用领域具有广泛的应用前景。

奥氏体不锈钢是一种常用的材料,广泛应用于低温环境下。

了解影响奥氏体不锈钢低温性能的因素对于设计和选择材料具有重要意义。

奥氏体不锈钢的结晶裂纹

奥氏体不锈钢的结晶裂纹

1.热膨胀系数大:奥氏体不锈钢的线膨胀系数相对较大,因此在焊接快速加热和冷却过程中,焊缝区域会经历显著的体积变化和收缩变形,导致较大的拉伸应力。

2.导热性差:奥氏体不锈钢的导热性能较差,使得热量分布不均匀,造成局部温度梯度高,加剧了焊接应力的形成。

3.液-固相线距离大:奥氏体不锈钢的液相线与固相线之间的温差较大,这延长了结晶时间,并且易于产生枝晶偏析,其中杂质和合金元素可能集中于晶界,降低该区域的韧性,增加开裂倾向。

4.成分影响:如碳、硫、磷等元素含量较高时,在焊缝中可能形成低熔点共晶物,这些相在冷却过程中优先凝固并产生应力集中,从而引发裂纹。

5.冶金因素:焊缝金属中的合金元素分配不均或未能得到适当的控制,例如铬贫化区的形成,可能导致晶间腐蚀和力学性能下降,增加裂纹敏感性。

为了防止奥氏体不锈钢焊接过程中的结晶裂纹,可以采取以下措施:

-选择合适的焊接材料和填充金属,确保其具有良好的抗裂纹性能。

-控制焊接工艺参数,比如电流、电压、焊接速度以及预热和后热处理温度,以减小焊接热输入和优化冷却速率。

-使用含有适量稳定化元素(如铌、钛)的合金来减少有害相的形成和改善焊缝组织性能。

-对关键部位进行焊前清理,避免油污、水分或其他污染物影响焊接质量。

-根据需要设计合理的接头形式和坡口尺寸,以分散焊接应力。

铬元素对奥氏体不锈钢的影响

铬元素对奥氏体不锈钢的影响铬的影响:铬是奥氏体不锈钢中最主要的合金元素,奥氏体不锈钢的不锈性和耐蚀性的获得主要是由于在会质作用下,铬促进了钢的钝化并使钢保持稳定钝态的结果.○1铬对组织的影响:在奥氏体不锈钢中,铬是强烈形成并稳定铁体的元素,缩小奥氏体区,随着钢中含量增加,奥氏体不锈钢中可出现铁素体(δ)组织,研究表明,在铬镍奥氏体不锈钢中,当碳含量为0.1%,铬含量为18%时,为获得稳定的单一奥氏体组织,所需镍含量最低,约为8%,就这一点而言,常用的18Cr—8Ni型铬镍奥氏体不锈钢是含铬,镍量配比最为适宜的一种.有奥氏体不锈钢中,随着铬含量的增加,一些金属间相(比如δ相)的形成倾向增大,当钢中含有钼时,铬含含量会增加还会χ相等的形成,如前所述,σ, χ相的析出不仅显著降低钢的塑性和韧性,而且在一些条件下还降低钢的耐蚀性,奥氏体不锈钢中铬含量的提高可使马氏体转烃温度(Ms)下降,从而提高奥氏体基体的稳定性.因此高铬(比如超过20%)奥氏体不锈钢即使经过冷加工和低温处理也很难获得马氏体组织..铬是强碳化物形成元素,在奥氏体不锈钢中也不例外,奥氏体不锈钢中常见的铬碳化物有Cr23C6;当钢中含有钼或铬时,还可见到期Cr6C等碳化物,它们的形成在某些条件下对钢的性能会产生重要影响.○2铬对性能的影响:一般来主,只要奥氏体不锈钢保持完全奥氏体组织而没有δ铁素体等的形成,仅提高钢中铬含量不会对力学性能有显著影响,铬对奥氏体不锈钢性能影响最大的是耐蚀性,主要表现为:铬提高钢的耐氧化性介质和酸性氯化物介质的性能;在镍以及钼和铜复合作用下,铬提高钢耐一些还原性介质,有机酸,尿素和碱介质的性能;铬还提高钢耐局部腐蚀,比如晶间腐蚀.点腐蚀,缝隙腐蚀以及某此条件下应力体育馆的性能..对奥氏体不锈钢晶间体育馆敏感性影响最大的因素是钢中碳含量,其他元素对晶间体育馆的作用主要视其对碳化物的溶解和沉淀行为的影响而定,在奥氏体不锈钢中,铬能增大碳的溶解度而降低铬的贫化度,因而提高铬含量对奥氏体不锈钢的耐晶间腐蚀是有益,铬非常有效地改善奥氏体不锈钢的耐点腐蚀及缝隙腐蚀性能,当钢中同时有钼或钼及氮存在时,铬的这种有效性大加强,虽然根据研究钼的耐点体育馆及缝隙腐蚀的能力为铬的话倍左右,氮为铬的30倍,但是大量研究,奥氏体不锈钢中如果没有铬或者铬含量较低,钼及氮的耐点腐蚀与缝隙腐蚀作用便会丧失或不够显著.铬对奥氏体不锈钢的耐应力腐蚀性能的作用,随实验介质条件及实际使用环境而异,在MgCl2沸腾溶液中,铬的作用一般是有害的,但是在含Cl-和氧的水介质,高温高压水以及点腐蚀为起源的应力腐蚀条件下,提高钢中铬含量则对耐应力腐蚀有利,同时,铬还可防止奥氏体不锈钢及合金中由于镍含量提高而容易出现的晶间型应力腐蚀的倾向,对开苛性(NqOH)应力腐蚀,铬的作用也是有益的。

奥氏体不锈钢开裂原因

奥氏体不锈钢开裂原因奥氏体不锈钢是一种重要的材料,具有优良的耐腐蚀性和机械性能。

然而,有时奥氏体不锈钢在使用过程中会出现开裂现象,这给工程和制造业带来了一定的困扰。

那么,奥氏体不锈钢开裂的原因是什么呢?奥氏体不锈钢开裂的原因可以归结为两类:热裂和冷裂。

热裂是指在高温环境下发生的裂纹,而冷裂是指在低温环境下发生的裂纹。

热裂是奥氏体不锈钢开裂中比较常见的一种情况。

热裂主要是由于奥氏体不锈钢在高温下发生了应力腐蚀开裂。

当奥氏体不锈钢在高温环境中,如焊接过程中,受到了外界应力的作用,同时与环境中的腐蚀介质相互作用,就会导致材料内部产生应力集中,从而引发开裂。

这种裂纹往往呈现出沿晶裂纹的形式,即沿着晶界或晶内裂纹的方向延伸。

而冷裂则是在低温环境下发生的开裂现象。

冷裂主要是由于奥氏体不锈钢在冷却过程中发生了冷脆开裂。

当奥氏体不锈钢在高温状态下,经历了快速冷却的过程,就会导致晶粒细化和残余应力的产生,从而引发冷脆开裂。

这种裂纹一般呈现出沿晶裂纹或穿晶裂纹的形式,即沿晶界或晶内的裂纹延伸。

除了温度的影响,奥氏体不锈钢开裂还与多种因素有关。

其中,合金元素的含量是影响开裂的重要因素之一。

例如,过高的碳含量会导致奥氏体不锈钢在焊接过程中发生热裂。

此外,硫、磷等杂质元素的含量也会对开裂敏感度产生影响。

此外,焊接过程中的应力集中、焊接接头设计不合理等因素也会导致奥氏体不锈钢开裂。

针对奥氏体不锈钢开裂问题,可以采取一些措施进行预防和解决。

首先,在设计阶段就需要充分考虑材料的特性和使用环境,避免出现应力集中的情况。

其次,在焊接过程中,需要采取适当的预热和后热处理措施,以减少残余应力的产生。

此外,选择合适的焊接工艺和填充材料,也能够有效地降低奥氏体不锈钢开裂的风险。

奥氏体不锈钢开裂是由于高温或低温环境下的应力和腐蚀作用引发的。

在工程和制造业中,我们需要充分理解开裂的原因,并采取相应的措施,以确保奥氏体不锈钢的使用安全和可靠性。

Cu含量对316奥氏体不锈钢组织与 性能的影响

Material Sciences 材料科学, 2019, 9(4), 318-323Published Online April 2019 in Hans. /journal/mshttps:///10.12677/ms.2019.94042Effect of Cu Content on Microstructureand Properties of 316 AusteniticStainless SteelZikai Wu1, Mingchu Huang2, Gang Yu3, Fenghua Luo1*1State Key Laboratory of Powder Metallurgy, Central South University, Changsha Hunan2School of Materials, Central South University, Changsha Hunan3Wuhan Marine Electric Propulsion Research Institute, Wuhan HubeiReceived: Mar. 21st, 2019; accepted: Apr. 8th, 2019; published: Apr. 15th, 2019Abstract316 stainless steel with different Cu content was prepared by induction melting. The microstruc-ture and mechanical properties of 316 stainless steel were studied by means of scanning electron microscopy (SEM), transmission electron microscopy and mechanical testing machine. Results in-dicate that as the copper content increases, the strength of the alloy first rises and then decreases, and the plasticity also shows the same trend. The results show that when the copper content is0.3%, the overall performance is optimal, and the hardness, tensile strength, yield strength andelongation are 252 HV, 612 MPa, 332 Mpa and 41%, respectively. It was found by TEM observation that as the Cu content increased, Cu gradually enriched at the grain boundary.KeywordsCu Content, Smelting, Mechanical Properties, Grain BoundaryCu含量对316奥氏体不锈钢组织与性能的影响吴子恺1,黄明初2,余罡3,罗丰华1*1中南大学粉末冶金国家重点实验室,湖南长沙2中南大学材料学院,湖南长沙3武汉船用电力推进装置研究所,湖北武汉*通讯作者。

s30403化学成分含量表

s30403化学成分含量表摘要:一、引言二、S30403 不锈钢概述1.定义2.特性三、化学成分含量表1.元素种类2.元素含量四、化学成分对S30403 不锈钢性能的影响1.铁2.铬3.镍4.碳5.钼6.铌五、S30403 不锈钢的应用领域六、总结正文:一、引言S30403 不锈钢,作为一种广泛应用于工业领域的材料,其性能与化学成分息息相关。

本文将重点介绍S30403 不锈钢的化学成分含量表,以及这些成分对其性能的影响。

二、S30403 不锈钢概述S30403 不锈钢,又称为0Cr18Ni9 不锈钢,是一种奥氏体不锈钢。

其主要特性是耐腐蚀性好、强度高、可塑性佳,广泛应用于食品工业、化工设备、建筑装饰等领域。

三、化学成分含量表S30403 不锈钢的化学成分含量表如下:- 元素种类:铁、铬、镍、碳、钼、铌- 元素含量:1.铁:8.0-10.0%2.铬:17.0-19.0%3.镍:8.0-10.0%4.碳:0.08% 以下5.钼:2.0-3.0%6.铌:0.6-1.0%四、化学成分对S30403 不锈钢性能的影响1.铁:铁是S30403 不锈钢的主要成分,对其强度、硬度等性能有重要影响。

2.铬:铬是S30403 不锈钢的核心元素,对其耐腐蚀性、抗氧化性等性能起到关键作用。

3.镍:镍可以提高S30403 不锈钢的强度、硬度,并改善其耐腐蚀性。

4.碳:碳含量对S30403 不锈钢的可锻性、可焊性等性能有重要影响。

5.钼:钼可以提高S30403 不锈钢的耐腐蚀性、强度,并改善其抗氧化性。

6.铌:铌有助于提高S30403 不锈钢的强度、硬度,并改善其耐腐蚀性。

五、S30403 不锈钢的应用领域S30403 不锈钢因其优良的性能,在食品工业、化工设备、建筑装饰、医疗器械等领域得到广泛应用。

例如,可用于制作食品级不锈钢器具、化工设备零部件、建筑装饰材料等。

六、总结S30403 不锈钢的化学成分含量对其性能具有重要影响。

元素对钢的性能的影响及裂纹的形成和影响

化学元素对钢的性能的影响1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。

碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。

2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。

如果钢中含硅量超过0.50-0.60%,硅就算合金元素。

硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。

在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。

硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。

含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。

硅量增加,会降低钢的焊接性能。

3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。

在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。

含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。

锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。

4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。

因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。

5、硫(S):硫在通常情况下也是有害元素。

使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。

硫对焊接性能也不利,降低耐腐蚀性。

所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。

在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。

6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。

铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

元素含量对奥氏体不锈钢性能的影响奥氏体不锈钢含有较多的Cr、Ni、Mn、N等元素。

与铁素体不锈钢和马氏体不锈钢相比,奥氏体不锈钢除了具有较高的耐腐蚀性外,还有许多优点。

它具有很高的塑性,容易加工变形成各种型材,如薄板、管材等;加热时没有同素异构转变,即没有γ和α之间的相变,焊接性好;低温韧性好,一般情况下没有冷脆倾向;奥氏体不锈钢不具有磁性。

由于奥氏体不锈钢的再结晶度比铁素体不锈钢的高,所以奥氏体不锈钢还可以用于550℃以上工作的热强钢。

奥氏体不锈钢是应用最广的不锈钢,约占不锈钢总产量的2/3。

由于奥氏体不锈钢具有优异的不锈钢酸性、抗氧化性、高温和低温力学性能、生物相容性等,所以在石油、化工、电力、交通、航天、航空、航海、能源以及轻工、纺织、医学、食品等工业上广泛应用。

1.高钼(Mo>4%)奥氏体不锈钢高钼奥氏体不锈钢的典型代表是:00Cr18Ni16Mo5和00Cr18Ni16Mo5N。

因为含钼量高,所以在耐还原性酸和耐局部腐蚀方面性能有很大提高,可用于更加苛刻的腐蚀环境中。

含氮00Cr18Ni16Mo5N钢,由于氮的加入,奥氏体更加稳定,由于铁素体的生成,σ(χ)等脆性相的析出受到一定抑制。

00Cr20Ni25Mo4.5Cu由于此钢含有更高的Cr、Ni、Mo等元素,加之Mo与Cu的复合作用,使00Cr20Ni25Mo4.5Cu既在含Cl离子的水介质中耐点蚀、缝隙腐蚀和应力腐蚀的能力有显著提高,图1~图4系在不同温度H2SO4、H3P O4和含F-50%H3P O4中耐全面腐蚀和在氯化物水介质中耐应力腐蚀的实验结果。

可以看出00Cr20Ni25Mo4.5Cu比18-12-2型不锈钢的耐蚀范围有所扩大。

图1 00Cr20Ni25Mo4.5Cu在H2SO4中的腐蚀图2 00Cr20Ni25Mo4.5Cu在H3PO4中的腐蚀(≤0.1mm/a)图3 00Cr20Ni25Mo4.5Cu在50℃含HF的50%P2O5溶液中的腐蚀图4 00Cr20Ni25Mo4.5Cu钢的耐应力腐蚀性能σ—外加应力;σ0.2—钢的屈服强度;CaCl2+CuCl2-40%CaCl2+lg/1CuCl2/1100℃;MgCl2—35%MgCl2(154℃,充气)当Cr17Ni14Mo2和Cr17Ni13Mo3以及00Cr18Ni14Mo2等耐腐蚀性不能满足使用要求时,此类含Mo约4.5%的高钼不锈钢则是可供选择的理想牌号。

2.超级奥氏体不锈钢当Cr-Ni奥氏体不锈钢的耐点蚀当量值(PREN=Cr%+3.3×Mo%+16×N%)≥40时,便称为超级奥氏体不锈钢。

超级奥氏体中的Cr、Mo、N含量都比普通奥氏体不锈钢高出很多。

表1列出了几种超级奥氏体不锈钢的商品牌号、化学成分标号和它们的耐点蚀当量(PREN)值。

超级奥氏体不锈钢主要是为了解决在苛刻腐蚀条件下原有的Cr-Ni奥氏体不锈钢耐点蚀、耐缝隙腐蚀等性能的不足而发展起来的。

氮在奥氏体不锈钢中的大量应用为此类钢的发展创造了条件。

超级奥氏体不锈钢的出现还填补了过去Cr-Ni奥氏体不锈钢与高镍耐蚀合金之间没有高耐点蚀和高耐缝隙腐蚀不锈钢的空白。

超级奥氏体不锈钢性能的最大特点是在苛刻的腐蚀环境中,此类钢的耐点蚀、耐缝隙腐蚀性能优异,不仅远远优于原有的所有奥氏体不锈钢,还可与一些知名的镍基耐蚀合金相媲美。

表1 几种超级奥氏体不锈钢牌号和PRE值图5和表2系超级奥氏体不锈钢的耐点蚀和耐缝隙腐蚀性能与各种Cr-Ni奥氏体不锈钢性能的比较。

可以看出超级奥氏体不锈钢254SMO(00Cr24Ni22Mo6.5CuN)和AL6XN(00Cr21Ni25Mo6.5N)性能最佳图5 在10%FeCl3溶液中,PRE值对产生点蚀和缝隙腐蚀的临界温度的影响表2 各种Cr-Ni奥氏体不锈钢焊前焊后产生缝隙腐蚀的温度的比较表3列出了两种超级奥氏体不锈钢的力学性能。

由于钢中高Mo、高N量的强化作用,超级奥氏体不锈钢的屈服强度约比普通Cr-Ni奥氏体不锈高50%,虽然塑、韧性稍有降低,但并不影响超级奥氏体不锈钢的工程应用。

表3 两种超级奥氏体不锈钢的力学性能由于超级奥氏体不锈钢中Cr、Mo、N量高,在冶金厂生产和用户使用此类钢时的难点是:冶炼时高氮量的控制;钢的热塑性差,热加工工艺的掌握;在热加工、热处理和焊接过程中,χ(σ)相等脆性相易析出的防止等等。

3.高硅奥氏体不锈钢高温、高浓度(超过共沸浓度特别是高于85%)的硝酸具有非常强的氧化性;高温、高浓度(≥90%)硫酸与中、稀浓度的硫酸的强还原性不同,前者具有非常强的氧化性,为了解决这些强氧化性酸的腐蚀,仅含铬是不够的,因而促进了高硅(≥4%)奥氏体不锈钢的发展。

00Cr18Ni15Si4(Nb)在硝酸浓度高于沸腾浓度(≥68.4%)时,此钢具有良好的耐腐蚀性。

在高浓度硝酸中,其腐蚀率≤0.25mm/a。

由于焊接性较好,可作为浓硝酸容器用钢。

但是为了防止磁钢焊后的碳化物和碳、氮化物析出,使耐蚀性降低,钢中含C量要求非常低(0.01%)。

00Cr9Ni25Si7(Nicrofer 2509 Si7)此钢系德国克虏伯公司发展的。

钢中铬量仅9%,远低于一般奥氏体不锈钢的铬量(17%-18%),其目的是为了使此种高硅钢具有可接受的热加工性。

由于钢中硅量高,故此钢仍具有不锈性。

同时,高镍量也可使此钢在高硅量条件下获得稳定的奥氏体组织,但镍量太高,会有Fe5Ni3Si2金属间化合物析出而使钢的性能恶化。

此钢的强度比4%Si钢高,但是延伸率仍可高达70%,这有益于板式换热器的冷加工的成形。

00Cr9Ni25Si7钢的耐浓硫酸性能的等腐蚀图见图6,结果是令人满意的。

图6 几种不锈钢在浓硫酸中的等腐蚀图00Cr11Ni22Si6Mo2Cu(SS-920)是20世纪九十年代国内开发的耐高温,高浓度硫酸用奥氏体不锈钢,除高硅外,还含2%Mo和1%Cu,以便更适用于硫酸用途。

此钢的力学性能、耐蚀性、冷成型性和焊接性等与前述00Cr19Ni25Si7钢有许多类似之处。

此钢具有良好的耐高温、高浓度硫酸腐蚀性能,高塑性,较好的冷成型性;但焊接性能也较差,必须采用激光焊且焊后需固溶处理,才能保证钢的综合性能。

图7是此钢在≥90%浓硫酸中的耐蚀性。

图7 SS-920在浓硫酸中的等腐蚀率曲线(0.1mm/a)4.以锰、氮代镍的奥氏体不锈钢锰和氮均为奥氏体形成元素,特别是氮,其在钢中形成奥氏体的能力约为镍的30倍。

锰形成奥氏体的能力虽然较弱,仅为镍的二分之一,但锰稳定奥氏体的能力很强,而且还能显著提高氮在钢中的溶解度,从而可提高氮向钢中的加入量,所以为获得奥氏体组织,以锰、氮相结合代镍是最佳匹配,成为了既能获得奥氏体组织又能节约铬镍奥氏体不锈钢中镍的主要合金化方向。

据统计,全世界的镍产量中每年约有60%用于生产不锈钢。

镍是比较稀缺且价格昂贵的元素,特别是在战争时期,由于镍也是战略物资,因此镍的供应更为紧张;而在和平时期,不锈钢的成本和售价也常随镍价的涨跌而波动。

为此,自20世纪30年代起,德、美诸国便开始了以锰、氮代镍的铬锰奥氏体不锈钢的研究,至20世纪40年代便取得成效,开发了铬锰(氮)系奥氏体不锈钢。

一般认为,目前已有的以锰、氮代镍的一些铬锰奥氏体不锈钢牌号与其所希望代替的铬镍奥氏体不锈钢相比,是一类虽然强度高但耐蚀性、成型性(包括热加工性)和焊接性等均相对较低的一类节镍不锈钢。

近来,由于向钢中加入高氮量的工艺、技术、装备的进步,国内外不仅在大力开发高氮高强度的铬锰奥氏体不锈钢,而且对不加锰仅向钢中加入氮而开发的无锰、低镍、高氮和无锰、无镍、高氮奥氏体不锈钢的研究已取得了引人注目的进展,引起了国内外的日益广泛的关注。

AISI200系铬锰奥氏体不锈钢AISI201(1Cr17Mn6Ni5N)和AISI202(1Cr18Mn8Ni5N)。

为了节镍,AISI201和AISI202所对应着代替的Cr-Ni奥氏体不锈钢的牌号是AISI301和302。

表4列出了AISI201和202与希望它们替代的AISI301和302力学性能的对比,可以看出AISI201和202的屈服强度比AISI301和302高达30%以上。

这虽然在一定程度上弥补了Cr-Ni奥氏体不锈钢固溶态强度偏低的不足,但也给习惯按301、302和304的性能进行生产、加工和使用时带来了诸多困难和不便。

表4 AISI201和202与AISI301和302的室温力学性能表5列出了1Cr17Mn6Ni5N和1Cr18Mn8Ni5N的耐晶间腐蚀性能并与0Cr18Ni9(304)进行了对比。

可以看出,固溶态的201和202和304均无晶间腐蚀敏感性,而敏华态则均对晶间腐蚀敏感。

但在硝酸中,不论敏化态还是固溶态,304钢的耐蚀性均优于201、202,而敏化态,201和202的耐腐蚀性则更远低于304。

表5 AISI201和202与304晶间腐蚀敏感性对比低镍高锰的AISI205(1Cr17Mn15Ni1.5N0.3)钢较AISI201加工硬化倾向小,希望用于旋压和特殊的深拉伸以及无磁、低温等用途。

211钢系在AISI201的基础上提镍、去氮加铜。

得到:低冷加工硬化钢211(0Cr16.5Mn6Ni5.5Cu1.7)和冷镦用钢204Cu (1Cr16.5Mn8Ni3Cu3N)。

提镍和加铜可降低钢的冷加工硬化倾向。

镍和铜均稳定奥氏体,提高钢的层错能。

去氮,把钢中氮量降到≤0.05%,可使氮的固溶强化作用下降,以降低钢的冷成型性因子(f)(见图8),有益于改善钢的冷成形性。

图8 氮对211钢的冷成形性因子的影响图9 211钢的冷加工硬化行为图9是211钢的冷加工硬化行为。

可以看出211钢的冷加工硬化敏感性低于AISI201,但与AISI304相近。

211的冲孔,打印、弯曲、拉伸、等也与AISI304相同,是一种在冷成形性方面可与304互换的铬锰系钢。

在改进型201钢基础上加入2.0%~4.0%Cu,形成了204Cu系不锈钢(0Cr17Mn8Ni2.5Cu3N),虽然含氮量要求在0.05%~0.25%范围内,但由于氮对冷成型性的不利影响,而又希望氮量尽量低的一种牌号。

为了节镍,此钢的含镍量在1.5%~3.5%区间内,此钢主要用于冷镦用途。

高耐腐蚀钢216(0Cr20Mn8.5Ni6Mo2.5N0.4)是向AISI201钢中加入2.0%~3.0%Mo,提高铬量到约20%,提高氮量到0.4%而开发的,由于此钢强度高,耐蚀性好,希望能代AISI316。

耐晶间腐蚀优良的210L(00Cr16.5Mn6.5Ni4.5N0.15)、204L (00Cr18Mn9Ni6)和216L(00Cr20Mn8.5Ni6Mo2.5N0.4)是降低AISI201和非AISI的204、206中的C量到≤0.03%,以提高这些牌号的耐敏化态晶间腐蚀性能,它们可用于厚截面尺寸钢材的焊接用途。