螺柱焊接作业指导书

螺柱检验标准作业指导书

N

°检验设备检验

频次1目视100%全检2扭力扳手1件/1小时3橡胶锤100%全检审核 焊 接 螺 柱 检 查 作 业 指 导 书

编 制页 码审 核共1页 第1页车型:P84焊接车间

非破检检查(橡胶锤)操作人员右手手握橡胶锤(手与橡胶锤距离不宜过远,手与橡胶锤的距离约为个人握拳拳头的长度),与焊接螺柱约成45度,且在不损坏螺柱螺纹的基础上用橡胶锤敲击螺柱根部左右各3

下(切记将螺柱敲歪后要反

向3下将螺柱还原),并且

螺柱不脱落。

在全检完后在

螺柱划上“ ”标识。

焊接车间重要事项及说明:

目视外观1)检查焊接螺柱无明显焊瘤,飞溅、焊偏、错位、螺钉过烧等缺陷。

2)检查螺柱背面映射面突

出并且圆滑。

焊接车间非破检检查(扭力检验)使用图3所示方法进行抗扭试验,对焊接螺柱施加检验工艺卡要求的扭力载荷,螺柱不应该脱落。

技术质量部 成都工厂焊接车间

防护用品:安全帽、工作服、劳保鞋、中长帆布手套、所用工具:橡胶锤、扭力扳手

批 准及日期操作过程描述操作要点及注意事项责任单位操作过程图解

1. 遵守检查标准作业指导书。

2. 当生产出不合格品时,做好标识并隔离,及时向检查员或者车间班长报告。

3.该工位操作工操作时,按照上述步骤依次完成作业。

螺柱焊工艺

螺柱焊工艺

螺柱焊工艺

一、焊接工艺要求

(1)焊接必须程序化施工,所有焊接程序必须经现场热处理前检验合格后方可焊接。

(2)用钢丝焊接的螺柱,螺柱上的焊点应尽量分布在不同的位置,焊缝长度应在40mm左右,线焊缝的宽度应大于6mm,其余焊缝应大于8mm,焊缝的宽度和深度应符合图纸规定,表面焊缝应均匀,无锯齿、变形等缺陷。

(3)焊接口应符合图纸设计,无裂纹、疤痕等缺陷,坡口应平坦,无毛刺等。

(4)完成焊接后,焊接部位应清除焊渣,用小锉刀、手锉等刨除毛刺,磨平毛刺,螺栓压紧时,其应力不能低于螺栓的安全应力系数值乘以螺栓的抗拉强度值。

二、安装

(1)螺栓的安装要求:

1)螺栓的安装应按螺栓在图纸上的标记和尺寸要求进行安装,且螺柱的焊缝宽度要大于螺栓的直径;

2)螺栓在安装时,螺栓朝头应朝内,在压紧前,不得弯曲螺栓; 3)螺栓安装完毕后,应检查螺栓是否松动,螺栓与螺柱之间应垫套或垫板,以防止表面磨损。

(2)螺柱安装要求:

1)螺柱应尽量按图纸要求安装,不得把螺柱安装超出设计范围,其焊缝宽度也不得超出设计要求;

2)螺柱安装完毕后,应用专用工具压紧螺柱,并打上残余牢固剂,以防止螺柱松动;

3)安装时,应注意螺柱两端和四周的空隙不能太大,以保证螺栓拧紧时应力分布均匀,如发现空隙过大,应采取填充物补齐其间隙。

螺柱焊机操作规范

螺柱焊机操作规范简介螺柱焊机是一种金属连接设备,能够将两个金属螺柱或螺母连接起来。

本文档旨在提供给操作者一份螺柱焊机操作规范手册,以确保操作者的安全和设备的正常运行。

操作规范1. 设备检查在使用螺柱焊机前,需要进行以下检查:•确认设备接地可靠;•确认气源是否正常连接;•确认电源线是否连接牢固;•确认设备外表面干净,无损伤。

2. 保护装备在进行操作期间,需要佩戴以下安全防护装备:•绝缘手套;•护目镜;•耳塞。

3. 设备开启在进行操作前,需要先开启设备:•首先开启气源;•接着按下电源开关;•设备指示灯亮起后,即表示设备已开启。

4. 预热在使用设备前,需要先进行预热处理。

将设备加热至适当温度,即可进行操作。

5. 焊接操作以下是螺柱焊机的操作步骤:1.将两个需要连接的螺柱或螺母放在设备上的工作台上;2.调节设备上用于固定螺柱或螺母的装置,并确保其紧固;3.将设备上的挤压杆移至需要连接的螺柱或螺母处;4.当挤压杆与螺柱或螺母接触后,按下启动开关进行焊接;5.等待焊接时间,当设备发出“滴滴滴”声后,即表示焊接完成;6.将焊接好的螺柱或螺母从设备中取出,进行质量检测。

6. 关闭设备当完成操作后,需要关闭设备:•首先按下电源开关;•然后关闭气源。

7. 设备维护在使用设备后,需要进行以下维护:•对设备外表面进行清洁;•对设备内部进行清洁;•检查电线、气源管路的连接是否松动;•定期更换设备内部使用的部件。

注意事项•在操作设备时需要遵循安全操作规范,务必佩戴必要的安全防护装备以确保操作者的安全。

•并非所有的螺柱或螺母都可使用螺柱焊机连接,需要遵循设备规定的螺纹尺寸和材质等要求。

•在清洁设备时,需要先关闭气源和电源。

•在更换设备内部部件时,需要遵循设备规定的更换周期。

结论螺柱焊机是一种较为安全的设备,但需要遵循设备相关的操作规范和安全注意事项。

操作者需要保证在安全的环境下进行操作,以防止意外事故的发生。

对设备的维护和保养,也是确保设备正常运行和延长设备使用寿命的关键。

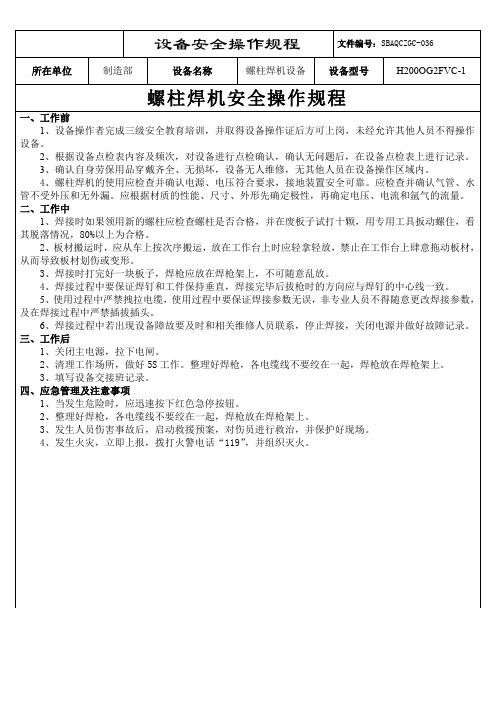

2.螺柱焊机安全操作规程

文件编号:SBAQCZGC-036

所在单位

制造部

设备名称

螺柱焊机设备

设备型号

H200OG2FVC-1

螺柱焊机安全操作规程

一、工作前

1、设备操作者完成三级安全教育培训,并取得设备操作证后方可上岗,未经允许其他人员不得操作设备。

2、根据设备点检表内容及频次,对设备进行点检确认,确认无问题后,在设备点检表上进行记录。

3、确认自身劳保用品穿操作区域内。

4、螺柱焊机的使用应检查并确认电源、电压符合要求,接地装置安全可靠。应检查并确认气管、水管不受外压和无外漏。应根据材质的性能、尺寸、外形先确定极性,再确定电压、电流和氩气的流量。

二、工作中

1、焊接时如果领用新的螺柱应检查螺柱是否合格,并在废板子试打十颗,用专用工具扳动螺住,看其脱落情况,80%以上为合格。

6、焊接过程中若出现设备障故要及时和相关维修人员联系,停止焊接,关闭电源并做好故障记录。

三、工作后

1、关闭主电源,拉下电闸。

2、清理工作场所,做好5S工作。整理好焊枪,各电缆线不要绞在一起,焊枪放在焊枪架上。

3、填写设备交接班记录。

四、应急管理及注意事项

1、当发生危险时,应迅速按下红色急停按钮。

2、整理好焊枪,各电缆线不要绞在一起,焊枪放在焊枪架上。

2、板材搬运时,应从车上按次序搬运,放在工作台上时应轻拿轻放,禁止在工作台上肆意拖动板材,从而导致板材划伤或变形。

3、焊接时打完好一块板子,焊枪应放在焊枪架上,不可随意乱放。

4、焊接过程中要保证焊钉和工件保持垂直,焊接完毕后拔枪时的方向应与焊钉的中心线一致。

5、使用过程中严禁拽拉电缆,使用过程中要保证焊接参数无误,非专业人员不得随意更改焊接参数,及在焊接过程中严禁插拔插头。

螺柱焊机操作规程

螺柱焊机操作规程

《螺柱焊机操作规程》

一、操作前的准备

1. 检查设备及工具:确认螺柱焊机及相关设备和工具是否完好无损,如有损坏需要及时更换或修复。

2. 检查焊接材料:检查焊接材料的规格和质量,确保符合要求。

3. 做好个人防护:穿戴好防护装备,包括焊接面罩、手套、防护衣等,以免受伤或引发事故。

二、操作流程

1. 打开设备:按照设备操作手册操作,将螺柱焊机正常启动,待设备运转稳定后方可进行下一步操作。

2. 调试设备:根据焊接材料的规格进行设备的调试,包括焊接电压、焊接电流、焊接速度等参数的调整。

3. 确定焊接位置:根据螺柱焊接的要求确定焊接位置,并将待焊接的螺柱放置到相应位置。

4. 开始焊接:根据设备的参数调整,将焊接头对准螺柱进行焊接,保持稳定的动作和速度,确保焊接质量。

5. 检查焊接质量:焊接完成后,及时检查焊接部位的质量,如

有不良,需要及时进行修复或重焊。

6. 关闭设备:在操作完毕后,及时关闭设备,并进行设备的清理和维护。

三、注意事项

1. 操作人员必须严格按照操作规程进行操作,不得私自调整设备参数。

2. 操作人员必须严格遵守个人防护规定,确保自身安全。

3. 操作人员必须保持机器设备的清洁和整洁,定期进行维护保养。

4. 在操作中如发现设备异常或故障,需要及时上报并停止使用,以免造成更大的损失。

通过严格按照《螺柱焊机操作规程》进行操作,可以保证焊接工作的顺利进行,确保焊接质量和操作人员的安全。

螺柱焊接作业指导书

3.3.4钢卷尺(3m)

4.工艺准备

4.1检查设备、电源、电容储能等装置是否完好,定期对设备进行检测和调整。

4.2根据生产科下达的任务,核对图纸与零件是否正确。

4.3熟悉并消化图纸,用高度尺或样板,找准焊接基准,打好样冲。

4.4焊接表面应清洁,不应有铁锈、油漆、油污等。

4.5根据螺柱直径M6,工件材料厚度选择合适的充电电压(见下表)

6.质量检验

6.1操作者在焊接过程中,如对焊接质量产生疑问时可以进行焊接螺柱弯曲90°试验,螺柱底面与工件接触面不脱落,即焊接合格。

7.安全注意事项

操作工人应按设备操作规

更改文件字

签字

日期

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

资料来源

编制

校对

标准化

提出部门

审定

标记

处数

更改文件号

签字

日期

批准文件

批准

CAD绘图

j

绘图校对

l

旧底图总号

l

底图总号

l

签字

l

日期

l

螺柱焊接作业指导书

共2页

第2页

5.2当进行第二次焊接时,焊机电容会自动充电到所需的电压,充电指示灯亮后,才能进行第二次焊接,一般焊接速度控制在每分钟10只螺柱左右。

5.3在焊接过程中,如发生焊接不牢或充电指示灯不亮等,应及时停机处理。

CAD绘图

j

绘图校对

l

旧底图总号

l

底图总号

l

签字

l

日期

l

设计文件名称

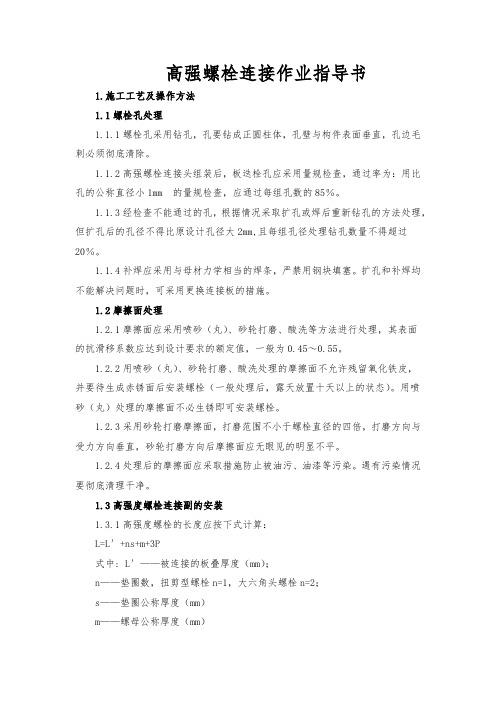

15、建筑工程高强螺栓连接作业指导书

高强螺栓连接作业指导书1.施工工艺及操作方法1.1螺栓孔处理1.1.1螺栓孔采用钻孔,孔要钻成正圆柱体,孔壁与构件表面垂直,孔边毛刺必须彻底清除。

1.1.2高强螺栓连接头组装后,板迭栓孔应采用量规检查,通过率为:用比孔的公称直径小1mm 的量规检查,应通过每组孔数的85%。

1.1.3经检查不能通过的孔,根据情况采取扩孔或焊后重新钻孔的方法处理,但扩孔后的孔径不得比原设计孔径大2mm,且每组孔径处理钻孔数量不得超过20%。

1.1.4补焊应采用与母材力学相当的焊条,严禁用钢块填塞。

扩孔和补焊均不能解决问题时,可采用更换连接板的措施。

1.2摩擦面处理1.2.1摩擦面应采用喷砂(丸)、砂轮打磨、酸洗等方法进行处理,其表面的抗滑移系数应达到设计要求的额定值,一般为0.45~0.55。

1.2.2用喷砂(丸)、砂轮打磨、酸洗处理的摩擦面不允许残留氧化铁皮,并要待生成赤锈面后安装螺栓(一般处理后,露天放置十天以上的状态)。

用喷砂(丸)处理的摩擦面不必生锈即可安装螺栓。

1.2.3采用砂轮打磨摩擦面,打磨范围不小于螺栓直径的四倍,打磨方向与受力方向垂直,砂轮打磨方向后摩擦面应无眼见的明显不平。

1.2.4处理后的摩擦面应采取措施防止被油污、油漆等污染。

遇有污染情况要彻底清理干净。

1.3高强度螺栓连接副的安装1.3.1高强度螺栓的长度应按下式计算:L=L′+ns+m+3P式中: L′——被连接的板叠厚度(mm);n——垫圈数,扭剪型螺栓n=1,大六角头螺栓n=2;s——垫圈公称厚度(mm)m——螺母公称厚度(mm)p——螺纹螺距(mm)(见表4.3.1)表4.3.1 螺纹螺距P经计算螺栓长度L<100mm时,对个位数按2舍3进的原则取5的整数,当L>100mm时,对个位数按4舍5进的原则取10的整数。

1.3.2钢结构连接接头组装前,应清除飞边、毛刺、焊接飞溅物。

磨擦面应保持干燥、整洁,不得在雨中作业。

1.3.3高强度螺栓连接处摩擦面如采用生锈处理方法时,安装前应以细钢丝刷除去摩擦面上的浮锈。

焊接通用作业指导书

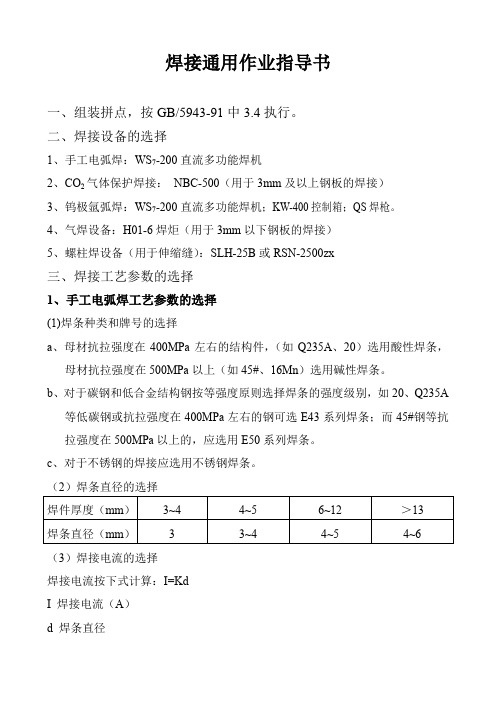

焊接通用作业指导书一、组装拼点,按GB/5943-91中3.4执行。

二、焊接设备的选择1、手工电弧焊:WS7-200直流多功能焊机2、CO2气体保护焊接:NBC-500(用于3mm及以上钢板的焊接)3、钨极氩弧焊:WS7-200直流多功能焊机;KW-400控制箱;QS焊枪。

4、气焊设备:H01-6焊炬(用于3mm以下钢板的焊接)5、螺柱焊设备(用于伸缩缝):SLH-25B或RSN-2500zx三、焊接工艺参数的选择1、手工电弧焊工艺参数的选择(1)焊条种类和牌号的选择a、母材抗拉强度在400MPa左右的结构件,(如Q235A、20)选用酸性焊条,母材抗拉强度在500MPa以上(如45#、16Mn)选用碱性焊条。

b、对于碳钢和低合金结构钢按等强度原则选择焊条的强度级别,如20、Q235A等低碳钢或抗拉强度在400MPa左右的钢可选E43系列焊条;而45#钢等抗拉强度在500MPa以上的,应选用E50系列焊条。

c、对于不锈钢的焊接应选用不锈钢焊条。

(2)焊条直径的选择(3)焊接电流的选择焊接电流按下式计算:I=KdI 焊接电流(A)d 焊条直径K 系数,按下表取值。

工件较薄时取小值,工件较厚时取大值。

(4)焊接电压碱性焊条的电弧长度应为焊条直径的一半,酸性焊条的电弧长度应等于焊条直径。

所对应的焊接电压一般为20~30V。

焊接层数的选择当焊缝的有效厚度或焊角尺寸超过6mm时,应采用多层焊或多层多道焊,每层焊道厚度不能大于4~5mm。

焊接层数可按该公式计算:n=δ/dn:焊接层数δ:工件厚度(mm) d:焊条直径(mm)2、CO2气体保护焊工艺参数的选择(1)焊丝直径及材料Φ1.2 H08Mn2SiA或ER50-6(2)焊接电流在150~300A范围根据工件厚度取值,工件较薄时取小值;工件较厚时取大值。

(3)焊接电压在20~35V范围根据焊接电流大小、焊接电缆长度取值,电流较小、电缆较短时取小值,电流较大、电缆较长时取大值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.1操作者在焊接过程中,如对焊接质量产生疑问时可以进行焊接螺柱弯曲90°试验,螺柱底面与工件接触面不脱落,即焊接合格。

7.安全注意事项

操作工人应按设备操作规程进行加工,注意人身安全和设备完好。

标记

处数

更改文件字

签字

日期

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

材料厚度(mm)

充电电压

±பைடு நூலகம் (V)

1.2

70

1.5

75

2.0

80

2.5~3.0

85~90

5.工艺过程

操作者须严格按焊接操作规程进行,所有技术科参数严格按图生产,如有疑问应及时与技术科联系,由设计人员进行解释或作出修改,如需要修改时,由设计人员审核并签字确认后才能生产。

5.1焊接时,将工件平整放在工作台面上,焊枪必须垂直于工件,即焊枪上的3只支架必须与工件充分接触,才能焊接。

资料来源

编制

校对

标准化

提出部门

审定

标记

处数

更改文件号

签字

日期

批准文件

批准

CAD绘图

j

绘图校对

l

旧底图总号

l

底图总号

l

签字

l

日期

l

螺柱焊接作业指导书

共2页

第2页

5.2当进行第二次焊接时,焊机电容会自动充电到所需的电压,充电指示灯亮后,才能进行第二次焊接,一般焊接速度控制在每分钟10只螺柱左右。

5.3在焊接过程中,如发生焊接不牢或充电指示灯不亮等,应及时停机处理。

CAD绘图

j

绘图校对

l

旧底图总号

l

底图总号

l

签字

l

日期

l

设计文件名称

螺柱焊接作业指导书

产品型号、名称

共2页

第1页

1.适用范围

本守则适用于指板材上进行的螺柱焊接。

2.材料

焊接用的螺柱必须有质量合格证明书才能进行生产

3.设备和工具

3.1设备型号为RSR-1600

3.2焊接枪

3.3工具

3.3.1样冲

3.3.2榔头

3.3.3高度尺或划线尺

3.3.4钢卷尺(3m)

4.工艺准备

4.1检查设备、电源、电容储能等装置是否完好,定期对设备进行检测和调整。

4.2根据生产科下达的任务,核对图纸与零件是否正确。

4.3熟悉并消化图纸,用高度尺或样板,找准焊接基准,打好样冲。

4.4焊接表面应清洁,不应有铁锈、油漆、油污等。

4.5根据螺柱直径M6,工件材料厚度选择合适的充电电压(见下表)