玻璃配料的计算

玻璃配方计算和配合料制备.

实验三玻璃配方计算和配合料制备1 目的意义1.1 意义配方计算是根据原料化学成分和所制备的玻璃成分等计算各种原料的需要料。

配合料制备就是按照配方配制并加工原料,使之符合材料高温烧制要求。

配方计算和配合料制备是玻璃乃至各种无机非金属材料新品种研制和生产必不可少的工艺过程。

配方计算也是对后续玻璃熔制工艺参数的预测,配合料制备则直接影响玻璃的熔制效果和成品性能。

1.2 目的(1) 进一步掌握配方计算的方法;(2) 初步掌握配合料的制备方法和步骤;(3) 了解影响配合料均一性的因素。

2 实验原理2.1 玻璃成分的设计首先,要确定玻璃的物理化学性质及工艺性能,并依此选择能形成玻璃的氧化物系统,确定决定玻璃主要性质的氧化物,然后确定各氧化物的含量。

玻璃系统一般为三组分或四组分,其主要氧化物的总量往往要达到90%(质量)。

此外,为了改善玻璃某些性能还要适当加人一些既不使玻璃的主要性质变坏而同时使玻璃具有其他必要性质的氧化物。

因此,大部分工业玻璃都是五六个组分以上。

相图和玻璃形成区域图可作为确定玻璃成分的依据或参考。

在应用相图时,如果查阅三元相图,为使玻璃有较小的析晶倾向,或使玻璃的熔制温度降低,成分上就应当趋向于取多组分,应选取的成分应尽量接近相图的共熔点或相界线。

在应用玻璃形成区域图时,应当选择离开析晶区与玻璃形成区分界线较远的组成点,使成分具有较低的析晶倾向。

为使设计的玻璃成分能在工艺实践中实施,即能进行熔制、成型等工序,必须要加入一定量的促进熔制,调整料性的氧化物。

这些氧化物用量不多,但工艺上却不可少。

同时还要考虑选用适当的澄清剂。

在制造有色玻璃时,还须考虑基础玻璃对着色的影响。

以上各点是相互联系的,设计时要综合考虑。

当然,要确定一种优良配方不是一件简单的工作,实际上,为成功地设计一种具有实用意义,符合预定物化性质和工艺性能的玻璃成分,必须经过多次熔制实践和性能测定,对成分进行多次校正。

表2-1给出两种易熔的Na2O-CaO-SiO2系统玻璃配方,可根据自己的要求进行修改。

玻璃配料计算

SiO270.5%,Al2O35.0%,B2O36.2%,CaO3.8%,ZnO2.0%,R2O(Na2O+ K2O)12.5%。

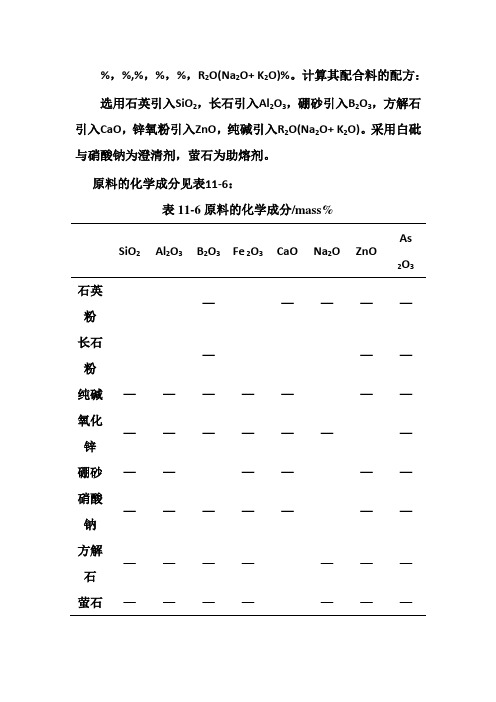

计算其配合料的配方:选用石英引入SiO2,长石引入Al2O3,硼砂引入B2O3,方解石引入CaO,锌氧粉引入ZnO,纯碱引入R2O(Na2O+ K2O)。

采用白砒与硝酸钠为澄清剂,萤石为助熔剂。

原料的化学成分见表11-6:表11-6原料的化学成分/mass%SiO2Al2O3B2O3Fe2O3CaO Na2O ZnOAs2O3石英粉99.89 0.18 —0.01 ————长石粉66.09 18.04 —0.20 0.83 14.80 ——纯碱—————57.80 ——氧化锌——————99.86 —硼砂——36.21 ——16.45 ——硝酸钠—————36.35 ——方解石————55.78 ———萤石————68.40 ———白砒———————99.90 设原料均为干燥状态,计算时不考虑其水分问题。

计算石英粉与长石的用量:石英粉的化学成分:SiO299.89%,Al2O30.18%即一份石英粉引入SiO20.9989份,Al2O30.0018份。

同样一份长石可引入SiO20.6609份,Al2O30.1804份,Fe2O3 0.1480份,CaO0.0083份。

设石英的用量为x,长石粉的用量为y,按照玻璃组成中SiO2与Al2O3的含量,列出联立方程式如下:SiO2 0.9989x+0.6609y=70.5Al2O3 0.0018x+0.1804y=5.0解方程x=52.6 y=27.2即熔制100kg玻璃,需用石英粉52.6kg,长石粉27.2kg(由石英引入的Fe2O3为52.6×0.0001=0.0053)计算由长石同时引入R2O和CaO与Fe2O3的量:Na2O 27.2×0.1480=4.03CaO 27.2×0.0083=0.226Fe2O327.2×0.0020=0.054计算硼砂量:硼砂化学成分:B2O336.21%,Na2Ol6.45% 玻璃组成中B2O3为6.2%∴ 硼砂用量==⨯21.361002.6 17.1 同时引入Na 2O 量 17.1×0.1645=2.82 计算纯碱用量:玻璃组成中含Na 2O 为12.5% 由长石引入Na 2O 为4.03 由硼砂引入Na 2O 为2.82尚需引入Na 2O 为:12.5-4.03-2.82=5.65 纯碱的化学成分Na 2O 为57.8%∴ 纯碱的用量为5.65/57.8%=9.78计箕方解石的用量: 玻璃组成中CaO 为3.8 由长石引入CaO 为0.226 尚需引入CaO 为3.574方解石的化学成分为CaO 55.78%∴ 方解石的用量为==⨯78.55100574.3 6.41 计算氧化锌用量:氧化锌的化学成分为ZnO99.80%,玻璃组成中ZnO2.0%∴ 氧化锌用量为==⨯80.991000.2 2.01 根据上述计算,熔制100kg 玻璃各原料用量为:石英粉 52.6kg 长石粉 27.2kg硼 砂 17.1kg 纯 碱 9.78kg 方解石 6.41kg 氧化锌 2.01kg 总 计 115.10kg 计算辅助原料及挥发损失的补充: 考虑用白砒作澄清剂为配合料的0.2% 则白砒用量为115.10×0.002=0.23kg因白砒应与硝酸钠共用,按硝酸钠的用量为白砒的6倍,则硝酸钠的用量为0.23× 6=1.38kg 。

无机非金属工艺学玻璃组成设计与配料计算

b、调整体 (或网络外体)

凡不能单独生成玻璃,一般不进入网络而是处于网络之外 的氧化物,称为玻璃的网络外体。

作用:调整玻璃一些性质。常见的有Li2O、Na2O、K2O、 MgO、CaO、SrO和BaO等。

II、无规则网络学说

查氏把离子结晶化学原则和晶体结构知识推演到 玻璃态物质,描述了离子—共价键的化合物,如熔融 石英、硅酸盐和硼酸盐玻璃。

核心观点: 查氏提出[SiO4]为硅酸盐玻璃的最小结构单元。玻

璃中的这种结构单元或者说键状态与晶体类似,构成连 续的三度空间网络,只是[SiO4]四面体不像在结晶化合 物中那样相互对称均匀地排列,缺乏对称性和周期性的 重复。

I、晶子学说

1930年兰德尔提出。

依据:微晶无序,即一些玻璃的衍射花样与同成分的晶体 相似,认为玻璃由微晶与无定形物质两部分组成。

证实:列别捷夫发现,硅酸盐光学玻璃的退火时玻璃折射 率随温度的变化曲线上在520℃附近的发生突变,他认为这 是石英微晶在520℃的同质异变。玻璃中存在石英“晶子”。

(a)硅氧四面体结构

玻璃调整体的一般特点:

M-O键是离子键;

阳离子给氧能力强,在玻璃结构中,往往起断网作用; 阳离子场强越小、则给氧能力越大,反之,给氧能力越 小; 阳离子(特别是高电价、小半径的阳离子)的场强较大时, 可对非桥氧起积聚作用,使结构变得较为紧密而在一定程度 上改善玻璃的性质,但对玻璃的析晶也有一定的促进作用,

三、设计玻璃组成应注意的原则

1、根据组成,结构和性质的关系,使设计的玻璃能满足 预定的性能要求。

石英玻璃理论重量计算公式

石英玻璃理论重量计算公式石英玻璃是一种常见的无机非金属材料,具有优良的光学、物理和化学性能,被广泛应用于光学、电子、化工等领域。

在实际生产中,计算石英玻璃的重量是非常重要的,可以帮助生产者准确控制材料的用量,提高生产效率。

本文将介绍石英玻璃的理论重量计算公式及其应用。

石英玻璃的化学成分主要是二氧化硅(SiO2),其化学式为SiO2。

在石英玻璃的制备过程中,通常需要将石英砂(SiO2)与其他辅助原料(如碳酸钠、石灰石等)按一定比例混合,并在高温条件下熔融成型。

因此,石英玻璃的理论重量可以通过其化学成分的质量来计算。

石英玻璃的理论重量计算公式为:石英玻璃的重量 = SiO2的质量 + 辅助原料的质量。

其中,SiO2的质量可以通过石英砂的质量来确定,而辅助原料的质量则需要根据具体配方来计算。

以一种常见的石英玻璃配方为例,其化学成分如下:SiO2,75%。

碳酸钠,15%。

石灰石,10%。

假设需要制备1000kg的石英玻璃,可以按照上述配方计算其理论重量:SiO2的质量 = 1000kg × 75% = 750kg。

碳酸钠的质量 = 1000kg × 15% = 150kg。

石灰石的质量 = 1000kg × 10% = 100kg。

因此,根据石英玻璃的理论重量计算公式,该配方下1000kg的石英玻璃的理论重量为:石英玻璃的重量 = 750kg + 150kg + 100kg = 1000kg。

通过上述计算,可以得出该配方下1000kg石英玻璃的理论重量为1000kg,与实际需求相符合。

在实际生产中,石英玻璃的配方和成分可能会有所不同,因此需要根据具体情况来确定其理论重量。

此外,石英玻璃的制备过程中还需要考虑熔化损耗、挥发损耗等因素,因此在计算理论重量时需要进行适当的修正。

除了石英玻璃的理论重量计算公式外,还可以通过密度和体积来计算其重量。

石英玻璃的密度通常在2.2-2.6g/cm³之间,可以根据其密度和体积来计算其重量。

玻璃制造原料用量计算公式

玻璃制造原料用量计算公式玻璃是一种常见的建筑材料,也被广泛应用于家居用品和工业制品中。

在玻璃制造过程中,需要使用多种原料来制备玻璃,其中包括石英砂、碳酸钠、石灰石和氧化铝等。

为了确保玻璃制造过程中原料的使用量准确无误,需要对原料用量进行计算。

下面将介绍玻璃制造原料用量计算公式及其应用。

玻璃制造原料用量计算公式如下:1. 石英砂的用量计算公式:石英砂的用量 = 玻璃产量×石英砂在玻璃中的含量÷石英砂的纯度。

2. 碳酸钠的用量计算公式:碳酸钠的用量 = 玻璃产量×碳酸钠在玻璃中的含量÷碳酸钠的纯度。

3. 石灰石的用量计算公式:石灰石的用量 = 玻璃产量×石灰石在玻璃中的含量÷石灰石的纯度。

4. 氧化铝的用量计算公式:氧化铝的用量 = 玻璃产量×氧化铝在玻璃中的含量÷氧化铝的纯度。

在这些公式中,玻璃产量是指玻璃制造的预期产量,石英砂、碳酸钠、石灰石和氧化铝在玻璃中的含量是指这些原料在玻璃中所占的比例,纯度是指原料的纯度。

通过这些公式,可以计算出每种原料在制备特定产量玻璃时的需要用量。

在实际应用中,玻璃制造企业需要根据自身的生产情况和原料的质量特性来确定具体的原料用量计算公式。

在确定了原料用量计算公式后,企业可以根据实际的玻璃产量和原料的质量参数来计算出每种原料的使用量,从而确保玻璃制造过程中原料的使用量准确无误。

除了上述的基本原料外,玻璃制造过程中还可能需要添加其他辅助原料,如氟化物、氧化物等。

对于这些辅助原料的使用量计算,也可以采用类似的方法进行计算。

在实际生产中,玻璃制造企业还需要考虑原料的成本、供应稳定性和环保因素等因素,综合考虑确定最终的原料使用量。

同时,企业还需要密切关注原料的质量变化和市场价格波动,及时调整原料使用量,以确保玻璃制造过程中的原料使用量能够满足生产需求并保持生产成本的合理水平。

总之,玻璃制造原料用量计算公式是玻璃制造过程中的重要工具,能够帮助企业准确计算出原料的使用量,保证玻璃制造过程中原料的使用量准确无误。

玻璃配料计算

%,%,%,%,%,R2O(Na2O+ K2O)%。

计算其配合料的配方:选用石英引入SiO2,长石引入Al2O3,硼砂引入B2O3,方解石引入CaO,锌氧粉引入ZnO,纯碱引入R2O(Na2O+ K2O)。

采用白砒与硝酸钠为澄清剂,萤石为助熔剂。

原料的化学成分见表11-6:表11-6原料的化学成分/mass%As SiO2Al2O3B2O3Fe 2O3CaO Na2O ZnOO32石英—————粉长石———粉纯碱———————氧化———————锌硼砂——————硝酸———————钠方解———————石萤石———————白砒 — — — — — — —设原料均为干燥状态,计算时不考虑其水分问题。

计算石英粉与长石的用量:石英粉的化学成分:%,%即一份石英粉引入份,份。

同样一份长石可引入份,份,Fe 2O 3 份,份。

设石英的用量为x,长石粉的用量为y,按照玻璃组成中SiO 2与Al 2O 3的含量,列出联立方程式如下 :SiO 2 += Al 2O 3 +=解方程 x= y=即熔制100kg 玻璃,需用石英粉52.6kg ,长石粉27.2kg(由石英引入的Fe 2O 3为×=计算由长石同时引入R 2O 和CaO 与Fe 2O 3的量:Na 2O ×= CaO ×= Fe 2O 3 ×= 计算硼砂量:硼砂化学成分:%,% 玻璃组成中B 2O 3为%∴ 硼砂用量==⨯21.361002.6同时引入Na 2O 量 ×= 计算纯碱用量:玻璃组成中含Na 2O 为% 由长石引入Na 2O 为 由硼砂引入Na 2O 为 尚需引入Na 2O 为:--= 纯碱的化学成分Na 2O 为%∴ 纯碱的用量为%=计箕方解石的用量: 玻璃组成中CaO 为 由长石引入CaO 为 尚需引入CaO 为方解石的化学成分为CaO %∴ 方解石的用量为==⨯78.55100574.3 计算氧化锌用量:氧化锌的化学成分为%,玻璃组成中%∴ 氧化锌用量为==⨯80.991000.2 根据上述计算,熔制100kg 玻璃各原料用量为:石英粉 52.6kg 长石粉 27.2kg 硼 砂 17.1kg 纯 碱 9.78kg 方解石 6.41kg氧化锌 2.01kg 总 计 115.10kg 计算辅助原料及挥发损失的补充: 考虑用白砒作澄清剂为配合料的% 则白砒用量为×=0.23kg因白砒应与硝酸钠共用,按硝酸钠的用量为白砒的6倍,则硝酸钠的用量为× 6=1.38kg 。

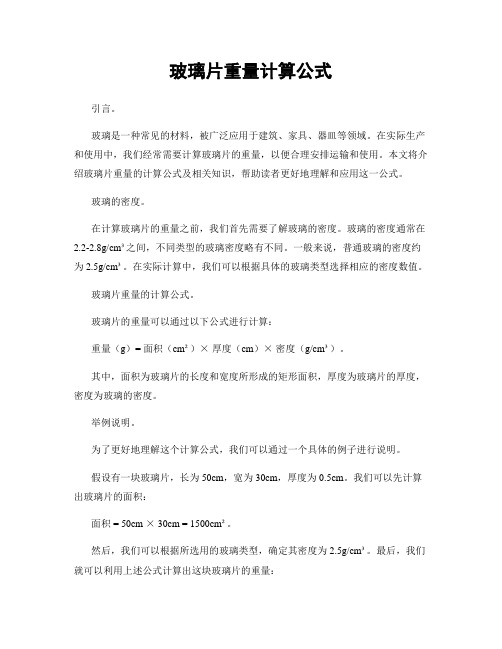

玻璃片重量计算公式

玻璃片重量计算公式引言。

玻璃是一种常见的材料,被广泛应用于建筑、家具、器皿等领域。

在实际生产和使用中,我们经常需要计算玻璃片的重量,以便合理安排运输和使用。

本文将介绍玻璃片重量的计算公式及相关知识,帮助读者更好地理解和应用这一公式。

玻璃的密度。

在计算玻璃片的重量之前,我们首先需要了解玻璃的密度。

玻璃的密度通常在2.2-2.8g/cm³之间,不同类型的玻璃密度略有不同。

一般来说,普通玻璃的密度约为2.5g/cm³。

在实际计算中,我们可以根据具体的玻璃类型选择相应的密度数值。

玻璃片重量的计算公式。

玻璃片的重量可以通过以下公式进行计算:重量(g)= 面积(cm²)×厚度(cm)×密度(g/cm³)。

其中,面积为玻璃片的长度和宽度所形成的矩形面积,厚度为玻璃片的厚度,密度为玻璃的密度。

举例说明。

为了更好地理解这个计算公式,我们可以通过一个具体的例子进行说明。

假设有一块玻璃片,长为50cm,宽为30cm,厚度为0.5cm。

我们可以先计算出玻璃片的面积:面积 = 50cm × 30cm = 1500cm²。

然后,我们可以根据所选用的玻璃类型,确定其密度为2.5g/cm³。

最后,我们就可以利用上述公式计算出这块玻璃片的重量:重量 = 1500cm²× 0.5cm × 2.5g/cm³ = 1875g。

因此,这块玻璃片的重量为1875克,或者1.875千克。

注意事项。

在使用上述公式计算玻璃片重量时,需要注意以下几点:1. 单位换算,在进行计算时,需要确保所有的长度、面积和厚度单位保持一致。

通常情况下,我们可以将长度、面积和厚度统一换算成厘米(cm)为单位。

2. 密度选择,不同类型的玻璃密度略有不同,因此在进行计算时需要选择相应的密度数值。

如果不清楚具体的玻璃密度,可以咨询生产厂家或者参考相关资料进行确认。

玻璃配到料的计算

玻璃配料的计算题目:某玻璃厂的一种玻璃配料工艺参数与所设数据如下:纯碱挥散率 2.8%;玻璃获得率 82.5%;碎玻璃掺入率 22%;萤石含率 0.87%;芒硝含率 18%;煤粉含率 4.7%;计算基础 100Kg玻璃液;计算精度 0.01。

设有30%的CaF2与SiO2反应,生成SiF4而挥发,SiO2的摩尔量为60.09,CaF2的摩尔量为78.08。

玻璃的设计成分见表1,各种原料的化学成分见表2。

表1 玻璃的成分设计(质量%)SiO2Al2O3Fe2O3CaO MgO Na2O SO3总计72.4 2.10 <0.2 6.4 4.2 14.5 0.2 100表2 各种原料的化学成分(%)原料含水量SiO2Al2O3Fe2O3CaO MgO Na2O Na2SO4CaF2 C 硅砂4.5 89.435.26 0.34 0.42 0.16 3.48砂岩1.0 98.76 0.56 0.10 0.14 0.02 0.19菱镁石—1.74 0.29 0.42 0.71 46.29白云石0.3 0.65 0.14 0.13 33.37 20.12纯碱1.8 57.94芒硝4.2 1.15 0.29 0.14 0.50 0.37 41.47 95.03萤石—24.62 2.18 0.43 51.56 70.08煤粉—82.11根据已知条件,(1)试设计合适的原料配量表。

(2)画出玻璃制备工艺流程图,并简要叙述各环节主要工艺参数与注意事项。

解:具体计算过程如下:1.1 萤石用量的计算根据玻璃获得率得原料总量为:100/0.825=121.21kg设萤石用量为xkg,根据萤石含率得0.87%=0.7008x×100%/121.21 x=1.51kg由表2可知,引入1.47kg萤石将带入的氧化物量分别为SiO21.51×24.62%-0.12=0.25kgAl2O31.51×2.18%=0.04kgFe2O31.51×0.43%=0.01kgCaO 1.51×51.56%=0.78kg -SiO2=-0.12kg上式中的-SiO2是SiO2的挥发量,按下式计算:SiO2+2CaF2=SiF4+2CaO设有30%的CaF2与 SiO2反应,生成SiF4而挥发,设SiO2的挥发量为xkg, SiO2摩尔量为60.09,CaF2的摩尔量为78.08,则x=60.09×1.51×70.08%×30%/(2×78.08)=0.12kg1.2 纯碱和芒硝的用量计算设芒硝引入量为xkg,根据芒硝含率得下式0.4147x/14.5=18% x=6.29kg芒硝引入的各氧化物量见表1-3表1-3由芒硝引入的各氧化物量(kg)1.3 煤粉用量设煤粉用量为xkg,根据煤粉含率得0.8211x/(6.29×0.9503)=4.7% x=0.34kg1.4 硅砂和砂岩用量的计算设硅砂用量为xkg,砂岩用量为ykg,则0.8943x+0.9876y=72.4-0.25-0.07=72.080.0526x+0.0056y=2.10-0.04-0.02=2.04得x=34.32kg y=44.91kg由硅砂和砂岩引入的各氧化物量见表2-4表2-4 由硅砂和砂岩引入的各氧化物量(kg)1.5 白云石和菱镁石用量的计算设白云石用量为xkg,菱镁石用量为ykg,则0.3337x+0.0071y=6.4-0.78-0.03-0.14-0.06=5.390.2012x+0.4629y=4.2-0.06-0.01-0.02=4.11得x=16.11kg y=1.88kg由白云石和菱镁石引入的各氧化物量见表1-5表1-5 由白云石和菱镁石引入的各氧化物量(kg)1.6 校正纯碱用量和挥发量设纯碱理论用量为xkg,挥发量为ykg,则0.5794x=14.5-2.61-1.19-0.08=10.62 x=18.33kgy/(18.33+y)=0.028 y=0.53kg1.7 校正硅砂和砂岩用量设硅砂用量为xkg,砂岩用量为ykg,则0.8943x+0.9876y=72.4-0.25-0.07-0.11-0.03=71.940.0526x+0.0056y=2.10-0.04-0.02-0.02-0.01=2.01得x=33.71kg,y=42.32kg把上述计算结果汇总成原料用量表(见表6)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玻璃配料的计算

题目:某玻璃厂的一种玻璃配料工艺参数与所设数据如下:

纯碱挥散率 2.8%;玻璃获得率 82.5%;

碎玻璃掺入率 22%;萤石含率 0.87%;

芒硝含率 18%;煤粉含率 4.7%;

计算基础 100Kg玻璃液;计算精度 0.01。

设有30%的CaF2与SiO2反应,生成SiF4而挥发,SiO2的摩尔量为60.09,CaF2的摩尔量为78.08。

玻璃的设计成分见表1,各种原料的化学成分见表2。

表1 玻璃的成分设计(质量%)

SiO2Al2O3Fe2O3CaO MgO Na2O SO3总计

72.4 2.10 <0.2 6.4 4.2 14.5 0.2 100

表2 各种原料的化学成分(%)

SiO2Al2O3Fe2O3CaO MgO Na2O Na2SO4CaF2 C 原料含水

量

硅砂 4.5 89.43 5.26 0.34 0.42 0.16 3.48

砂岩 1.0 98.76 0.56 0.10 0.14 0.02 0.19

— 1.74 0.29 0.42 0.71 46.29

菱镁

石

0.3 0.65 0.14 0.13 33.37 20.12

白云

石

纯碱 1.8 57.94

芒硝 4.2 1.15 0.29 0.14 0.50 0.37 41.47 95.03

萤石—24.62 2.18 0.43 51.56 70.08

煤粉—82.11

根据已知条件,

(1)试设计合适的原料配量表。

(2)画出玻璃制备工艺流程图,并简要叙述各环节主要工艺参数与注意事项。

解:具体计算过程如下:

1.1 萤石用量的计算根据玻璃获得率得原料总量为:

100/0.825=121.21kg

设萤石用量为xkg,根据萤石含率得

0.87%=0.7008x×100%/121.21 x=1.51kg

由表2可知,引入1.47kg萤石将带入的氧化物量分别为

SiO

2

1.51×24.62%-0.12=0.25kg

Al

2O

3

1.51×

2.18%=0.04kg

Fe

2O

3

1.51×0.43%=0.01kg

CaO 1.51×51.56%=0.78kg -SiO

2

=-0.12kg

上式中的-SiO

2是SiO

2

的挥发量,按下式计算:

SiO

2+2CaF

2

=SiF

4

+2CaO

设有30%的CaF

2与 SiO

2

反应,生成SiF

4

而挥发,设SiO

2

的挥发量为xkg, SiO

2

摩尔量为60.09,CaF

2

的摩尔量为78.08,则

x=60.09×1.51×70.08%×30%/(2×78.08)=0.12kg

1.2 纯碱和芒硝的用量计算设芒硝引入量为xkg,根据芒硝含率得下式

0.4147x/14.5=18% x=6.29kg

芒硝引入的各氧化物量见表1-3

表1-3由芒硝引入的各氧化物量(kg)

1.3 煤粉用量设煤粉用量为xkg,根据煤粉含率得

0.8211x/(6.29×0.9503)=4.7% x=0.34kg

1.4 硅砂和砂岩用量的计算设硅砂用量为xkg,砂岩用量为ykg,则

0.8943x+0.9876y=72.4-0.25-0.07=72.08

0.0526x+0.0056y=2.10-0.04-0.02=2.04

得x=34.32kg y=44.91kg

由硅砂和砂岩引入的各氧化物量见表2-4

表2-4 由硅砂和砂岩引入的各氧化物量(kg)

1.5 白云石和菱镁石用量的计算设白云石用量为xkg,菱镁石用量为ykg,则

0.3337x+0.0071y=6.4-0.78-0.03-0.14-0.06=5.39

0.2012x+0.4629y=4.2-0.06-0.01-0.02=4.11

得x=16.11kg y=1.88kg

由白云石和菱镁石引入的各氧化物量见表1-5

表1-5 由白云石和菱镁石引入的各氧化物量(kg)

1.6 校正纯碱用量和挥发量设纯碱理论用量为xkg,挥发量为ykg,则

0.5794x=14.5-2.61-1.19-0.08=10.62 x=18.33kg

y/(18.33+y)=0.028 y=0.53kg

1.7 校正硅砂和砂岩用量设硅砂用量为xkg,砂岩用量为ykg,则

0.8943x+0.9876y=72.4-0.25-0.07-0.11-0.03=71.94

0.0526x+0.0056y=2.10-0.04-0.02-0.02-0.01=2.01

得x=33.71kg,y=42.32kg

把上述计算结果汇总成原料用量表(见表6)。

1.8 玻璃获得率的计算:

玻璃获得率=100/120.02=82.6%

换算单的计算

已知条件,碎玻璃参入率为22%,各种原料含水率见表2,配合料含水量为4%,混合机容量为1200kg干基。

计算如下:

1200kg中硅砂的干基用量为:

[1200-(1200×22%)]×27.90%=261.14kg

硅砂的湿基用量=275.71/(1-4.5%)=273.45kg

同理计算其他原料,结果见表1-6

根据要求,配合料的水分为4%,所以

加水量=[粉料干基/(1-水分%)]-粉料湿基

=[(1200-264)/(1-4%)]-958.12

=16.88kg。