调节阀允许泄漏量

3阀门检验试验工艺指导书

限责任公司阀门检验和试验工艺指导书xxxx-03目录一、阀门的检验和试验1.阀门检验的一般要求2.阀门传动机构的检验和试验3.阀门的压力试验二、安全阀调试1.安全阀的壳体试验和密封试验2.安全阀的动作性能试验3.安全阀的性能调整三、其它阀门调试1.减压阀和疏水阀调试2.调节阀调试阀门检验和试验工艺指导书DFHJ/PIQW-03一.阀门的检验和试验1.阀门检验的一般要求①⑴阀门必须具有制造厂铭牌, 标明阀门型号、公称压力、公称通径, 工作温度, 工作介质和出厂日期等。

公称直径大于、等于50mm的阀门, 在阀体上必须铸造有公称通径、公称压力、介质流向和制造厂名或商标。

在安全阀的铭牌上还应有下列标志:②阀门设计的允许最高工作温度;③整定压力;④依据的标准号;⑤制造厂的基准型号;⑥额定排量系数或对于基准介质的额定排量;⑦流道面积;⑧开启高度;⑨超过压力百分数;制造单位名称, 制造注册证编号;检验合格标记, 监检标记;出厂日期。

阀门质量证明书应包括如下内容:——制造厂名称和出厂日期;——产品名称、型号及规格:——公称压力、公称通径、适用介质和温度:——依据标准、检验结论和检验日期;——出厂编号;——剧毒、可燃介质管道阀门试验证明文件。

合金钢阀门应逐号进行光谱分析并作标识。

设计要求作低温密封试验或材料晶间腐蚀试验的阀门, 应有制造厂的低温密封性试验或材料晶间试验合格证明书。

安全阀的质量证明书中除铭牌中的内容外, 还应有检验报告, 监检证书和其他特殊要求的资料。

①⑵对新到货或库存阀门, 其关闭件位置应符合下列要求:②闸阀、截止阀、节流阀、调节阀、蝶阀、底阀等阀的关闭件应处于全关闭的位置;③旋塞阀、球阀的关闭件应完全处于全开启位置, 以防止灰尘沾染密封面;④隔膜阀应为关闭位置, 但不可关得过紧, 以防止损坏隔膜;⑤止回阀的阀瓣应关闭并予以固定。

阀门内应无积水。

锈蚀、脏污、油漆脱落和损伤等缺陷, 阀门两端应有防护盖保护。

调节阀允许泄漏量计算公式

调节阀允许泄漏量计算公式

调节阀允许泄漏量计算公式是用于确定调节阀在允许范围内的泄漏量。

泄漏量是指在调节阀关闭状态下,由于阀门密封不完全而导致介质逸出的量。

计算调节阀允许泄漏量的公式如下:

Q = λ * A * √(2ΔP/ρ)

其中,Q代表泄漏量,λ是泄漏系数,A表示调节阀开口面积,ΔP是进口和出口之间的压差,ρ代表介质的密度。

泄漏系数(λ)一般是由制造商提供的,其值取决于调节阀的类型、尺寸和密封性能等因素。

λ通常是一个无量纲参数,可以是一个小于1的小数。

调节阀的开口面积(A)是调节阀标称直径与阀座通过面积的乘积。

这个参数可以直接从调节阀的技术文件中获得。

进口和出口之间的压差(ΔP)是指调节阀的进口压力与出口压力之间的差值。

这个值可以通过测量设备或者计算获得。

介质的密度(ρ)可以通过参考材料或实验测量获得。

通常情况下,密度可以假设为一个常数。

通过以上公式,我们可以计算出调节阀在允许范围内的泄漏量。

这个公式可以帮助工程师和技术人员合理评估调节阀的性能,并保证系统的正常运行。

在实际使用中,需要注意选择正确的泄漏系数,准确测量压差和密度,并参考相关标准和规范。

GB和ANSI阀门泄露规定[1]

![GB和ANSI阀门泄露规定[1]](https://img.taocdn.com/s3/m/22fee3660b1c59eef8c7b4dd.png)

阀门公称通径 in mm

ml/min

气泡数/min

1

25

0.15

1

1.5 38

0.30

2

Ⅵ2

51

2.5 64

3

76

0.45 0.60 0.90

3 4

10~52℃的空 气或氮气

最大工作压差△P 或 501b/in2 差,取其较低者

压

6

4 102

1.70

11

6 152

4.00

27

8 203

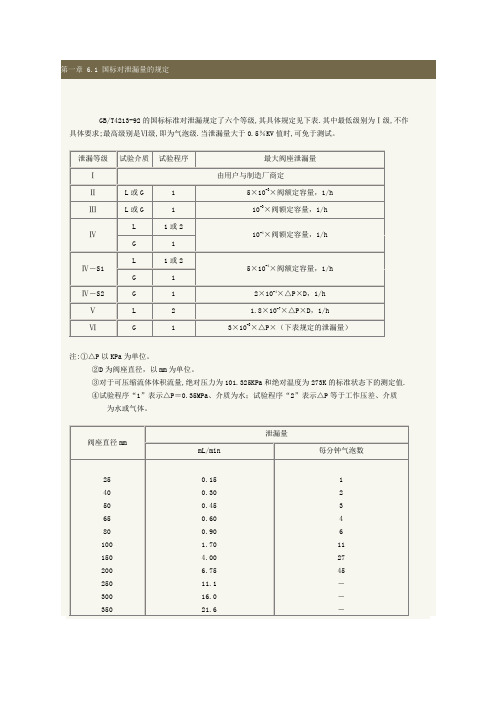

●GB/T4213.92 泄漏等级 Ⅰ Ⅱ Ⅲ

Ⅳ

Ⅳ-S1

Ⅳ-S2 V

VI

GB/T4213-92 美国 ANSI B16.104-1976 调节阀泄漏量标准

试验介质

水、空气或氮气

水 空气或氮气

水 空气或氮气 空气或氮气

水 空气或氮气

试验压力

最大阀座泄漏量 1/h

由用户与制造厂商定

A

5×10-3×阀额定容量 10-3×阀额定容量

6.75

45

最大工作压差△P 或

气或水

501b/in2 压差,取其较低者

Ⅲ

0.1%Cv

10~52℃的空

最大工作压差△P 或

气或水

501b/in2 压差,取其较低者

Ⅳ

0.01%Cv

10~52℃的空 气或水

V

每英寸公称通径和每磅/英寸 2 压差时,允许 有 0.0005ml/min 的漏水

10~52℃的水

最大工作压差△P 或 501b/in2 压差,取其较低者

量 气泡数 /min

—

1

2

3

4 6 11 27 45 — —

气动调节阀(试压)

气动调节阀

Pneumatic industrial process control valves

试压执行标准:GB/T 4213-92

一、耐压强度试度

1.用1.5倍公称压力的室温水,水中可含有水溶油或防锈剂,按规定的入口输

入调节阀的阀体,另一端封闭,使所有在工作中受压的阀腔同时承受不少

于3 min的试验压力,调节阀的受压部分不应有可见的泄漏,

2.试验期间,直行程调节阀均应处于全开位置,角行程调节阀可部分打开,

试验设备不应使调节阀受到会影响试验结果的外加应力,必要时可拆除与

试验无关的可能损坏的元件,如波纹管、膜片、填料等零件后进行试验,

试验用压力仪表的精确度不得低于2.5级,测量范围的上限值不得大于压力

的4倍。

二、填料函及其他连接处的密封性试验

1.用1.1倍公称压力的室温水,水中可含有水溶油或防锈剂,按规定的入口输

入调节阀的阀体,另一端封闭,同时使阀杆每分钟做1~3次往复动作,持

续时间不少于3 min,观察调节阀填料函及其它连接处应无渗漏现象,试验

后应排气。

三、内件泄漏量试验

1.调节阀的泄漏等级除I级外,由制造厂自行选定,但单座阀结构的调节阀

的泄漏等级不得低于IV级,双座阀结构的调节阀的泄漏不得低于II级。

2.试验压力A时:应为0.35Mpa,当阀的压差小于0.35Mpa时用设计规定的允

许偏差;

3.试验压力B时:应为阀的最大工作压差;

调节阀泄漏量标准。

阀门的泄漏率

400 28.4 -注:①每分钟气泡数是用外径6mm、壁厚1mm的管子垂直浸入水下5~10mm深度的条件下测得的,管端表面应光滑,无倒角和毛刺。

②如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正比的情况下通过类推法取得。

额定容量按计算公式条件△P<·P1 △P≥·P1液体气体Qg=4.73Kv表中:Q1———液体流量,m3/hQg——标准状态下的气体流量,m3/hKV———额定流量系数Pm=,KPaP1——阀前绝对压力,KPaP2——阀后绝对压力,KPa△P——阀前后压差,KPat——试验介质温度,取20℃G——气体比重,空气=1相对密度(规定温度范围内的水=1)氢气介质的阀门如何选型压力最高有150公斤,温度常温,介质:氢气,该如何选型?由于氢气介质的特殊性(分子小,易渗透发生氢脆,爆炸性等)对于阀体及阀盖质量要求很高。

1、阀体&阀盖材质优先选用锻件,如大口径阀门可选择铸件,但是一定需做RT 二级片标准;2、阀门设计及制造不能有尖锐的倒角,所有倒角需光滑过度,零件加工精度和表面度均要求很高;3、阀门需严格的清洗;4、压力试验时,强度试验需做气体强度试验,不能仅做介质为水的强度试验;5、如是临氢阀门,要求会更高,阀门材质需控制C、S、P含量,需做晶相试验等;6、氢气介质的阀门,还可以按照SHELL 77/308规范做氢气试验。

氢气是一种能渗透到金属材料内部并在常温或高温下引起材料变性(恶化)的介质。

常温下能引起金属材料的脆化和变形等,高温下能导致金属材料的腐蚀,常温下它能引起许多金属材料的反应力腐蚀开裂,高温下它能引起金属材料的快速均匀腐蚀氢气专用阀门采用铍青铜,铝青铜合金材料,经过大型摩檫压力机模锻而成,防爆性能达到最高IIC级,适用于各种浓度的氢气环境中作业,不产电火花。

阀门的基本参数是:公称通径、公称压力、压力一温度等级以及阀门适用介质。

调节阀校验实施细则

/调节阀校验实施细则一. 适合范围:以4-20mA为输入信号的调节阀的校验对于带气动阀门定位器的调节阀可参照执行。

二. 技术要求1. 基本误差不超±1%。

2. 回程误差:仪表的回程误差不应超过基本误差的绝对值。

3.死区:仪表的死区不应超过基本误差绝对值的2/5。

4.气源压力变化的影响:当气源压力改变公称值的±10%时,仪表的行程变化应不超过公称行程的±1%。

三.校验条件1.环境要求:环境温度为5-35℃;相对湿度为45-85%;气源压力为公称值的±1%。

2.校验设备:具备有效的计量检定合格证明,标准设备基本误差的绝对值不宜超过被校准仪表基本误差绝对值的1/3.标准信号校验仪24V电源箱空气压缩机数字式万用表电秒表兆欧表百分表四.校验项目及校验方法1.调节阀出库时,应对制造厂质量证明书的内容进行检查,并按设计要求核对铭牌内容及填料,规格,尺寸,材质等,同时检查各部件,不得有损坏,阀芯锈蚀等现象。

2.膜头(气缸)气密性试验将最大工作压力的仪表空气输入薄膜气室,切断气源后5分钟内,气室压力不得下降,或者用肥皂水涂抹连接处,观察有无气泡产生。

3.阀体耐压强度试验试验在阀门全开状态下用洁净水进行,试验压力为公称压力的1.5倍,所有在工作中承压的阀腔应同时承压不少于3分钟(一般为5分钟),且不应有可见的泄漏现象。

4.泄漏量试验应符合下列规定:1)试验介质应为5—40℃清洁气体(空气或氮气)或清洁水。

2)试验压力为0.35MPa。

当阀的允许压差小于0.35MPa时,应为设计规定值。

3)试验时气开式调节阀的气动信号压力为零,气关式调节阀的信号压力宜为输入信号上限值加20KPa;切断型调节阀的信号压力应为设计规定值;4)当试验压力为阀的最大工作压差时,执行机构的信号压力应为设计规定值;5)允许泄漏量应符合下表要求:注:①ΔP为阀前后压差(kPa);② D为阀座直径(mm);③对于可压缩流体体积流量,绝对压力为101.325kPa和绝对温度为273K的标准状态下的测量值;④A试验程序时,应为0.35MPa,当阀的允许压差小于0.35MPa时用设计规定的允许压差;⑤B试验程序时,应为阀的最大工作压差.6)阀的额定容量应按下表所列公式计算注:Q1—液体流量(m3/h)Q2—标准状态下的气体流量(m3/h);K V—额定流量系统;P M=(P1+P2)/2(kPa);P1—阀前绝对压力(kPa);P2—阀后绝对压力(kPa);ΔP—阀前后压差(kPa);T—试验介质温度(℃),取20℃;G—气体比重,空气比重为1;ρ/ρO—相对密度(规定温度范围内的水ρ/ρO为1)。

调节阀泄露标准

2.如果阀座直径与表列值之一相差2mm以上,则泄漏系数可假设泄漏量与阀座直径的平方成正比的情况下通过内推法取得。

美标ANSI B16.104-197

泄漏等级

最大允许泄漏量

试验介质

试验压力

Ⅱ

0.5%Cv

10~52℃的空气或水

最大工作压差△P或501b/in2压差,取其较低者

Ⅲ

0.1%Cv

10~52℃的空气或水

最大工作压差△P或501b/in2压差,取其较低者

Ⅳ

0.01%Cv

10~52℃的空气或水

最大工作压差△P或501b/in2压差,取其较低者

V

每英寸公称通径和每磅/英寸2压差时,

152

4.00

27

8

203

6.75

45

节阀泄漏量标准

国标GB/T4213.92

泄漏等级

试验介质

试验压力

最大阀座泄漏量1/h

Ⅰ

由用户与制造厂商定

Ⅱ

水、空气或氮气

A

5×10-3×阀额定容量

Ⅲ

10-3×阀额定容量

Ⅳ

水

A或B

10-4×阀额定容量

空气或氮气

A

Ⅳ-S1

水

A或B

5×10-4×阀额定容量

空气或氮气

A

Ⅳ-S2

空气或氮气

A

2×10-4×△P×D

允许有0.0005ml/min的漏水

10~52℃的水

最大工作压差△P

Ⅵ

阀门公称通径

ml/min

气泡数/min

10~52℃的空气或氮气

调节阀泄漏量测试标准

泄漏

气泡数

量

— 1 2 3 4 6 11 27 45 — — — —

/min

注:1.每分钟气泡数是用外径 6mm、壁厚 1mm 的管子垂直浸入水下 5~10mm 深度的条件下测得的,管

端表面应光滑。

2.如果阀座直径与表列值之一相差 2mm 以上,则泄漏系数可假设泄漏量与阀座直径的平方成正比

的情况下通过内推法取得。

美标ANSI B16.104-197

泄漏 等级

最大允许泄漏量

试验介质

试验压力

10~52℃的空气

Ⅱ

0.5%Cv

最大工作压差△P 或 501b/in2 压差,

或水

取其较低者

10~52℃的空气

调节发泄漏量测试标准

1. 调节阀泄漏量

国标GB/T4213.92

泄漏等级

试验介质

试验压力

最大阀座泄漏量 1/h

Ⅰ

由用户与制造厂商定

Ⅱ 水、空气或氮气

Ⅲ

5×10-3×阀额定容量 A

10-3×阀额定容量

水

A或B

Ⅳ

10-4×阀额定容量

空气或氮气

A

Ⅳ-S1

水 空气或氮气

A或B A

5×10-4×阀额定容量

Ⅳ-S2

P:MPa (A)

T:K

3. 在选用 310K、301K 的时候,执行机构尽量选大一号,因为要保证高泄露要求,在装配

的时候填料等阀内件会压的比较紧,如果需要的切断压差较大,那执行机构的输出扭矩

会不够。

4. 计算软件里给出的噪音估算值,是距离阀门 1 米的时候的数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DN

15

20

25

32

40

50

65

80

100

125

150

200

250

300

II

级

试验介质

水

阀前后压差

ΔP(Kpa)

350

最大允许泄漏量(ml/min)

―

―

377

604

944

1056

2366

3772

6036

9432

15000

23600

34300

54800

III

级

试验介质

水

阀前后压差

ΔP(Kpa)

350

最大允许泄漏量(ml/min)

―

45

75

120

188

211

473

754

1207

1886

3000

4720

6860

10960

IV

级

试验介质

水

阀前后压差

ΔP(Kpa)

350

最大允许泄漏量(ml/min)

12

19

31

49.8

77.9

125

196

311

498

779

1547

1964

V

级

试验介质

水

阀前后压差

2.当阀前后压差及流量稳定后开始计量。

3.调节阀未注明泄漏等级时,单座阀、套筒阀、角形阀、三通阀按IV级检验试验;双座阀按III级检验试验;软密封阀按VI级检验试验。

4.工作注明泄漏等级时,按注明的泄漏等级检验试验。

ΔP(Kpa)

350

最大允许泄漏量(ml/min)

0.016

0.021

0.026

0.034

0.042

0.050

0131

0.157

0.210

VI

级

试验介质

空气

阀前后压差

ΔP(Kpa)

350

每分钟气泡数

1

1

1

2

2

3

4

6

11

27

30

45

说明:1.测量值不大于上表规定值为合格。