球墨铸铁件超声检测SEP 1924-1998

铸铁件超声检测标准

铸铁件超声检测标准

铸铁件超声检测通常遵循以下国际标准:

1. ASTM A609/A609M-12:这是美国材料和试验协会(ASTM)制定的标准,规定了铸铁件超声检测的一般要求和程序。

2. ISO 10893-5:这是国际标准化组织(ISO)确定的标准,定义了无损检测方法和设备在管道和管道配件焊接后的超声检测要求。

3. EN 12680-3:这是欧洲标准化组织(CEN)发布的标准,规定了对工业铸铁件进行超声检测的要求和评定方法。

这些标准通常包括以下内容:

1. 超声检测设备和仪器的要求,包括超声探头、接收信号处理系统和显示设备。

2. 超声检测操作的要求,包括超声波传播方式(如直接接触法、浸入法和射束法)、超声波检测技术(如脉冲回波法和相控阵法)和检测参数(如频率、射束角和增益)。

3. 测量和评定结果的标准,包括缺陷尺寸和位置的评估、超声图像的解释和记录。

此外,针对特定的铸铁件,可能还会有针对性的标准,如用于铁道上的铸铁轮毂的超声检测标准。

大型风电球墨铸铁件的超声波检测技术[1]

![大型风电球墨铸铁件的超声波检测技术[1]](https://img.taocdn.com/s3/m/419f920503d8ce2f0066231b.png)

实践经验2010年第32卷第7期大型风电球墨铸铁件的超声波检测技术彭建中,刘玲霞(中国兵器科学研究院宁波分院,宁波 315103)摘 要:针对厚大截面球墨铸铁件的特点,采用双晶探头、单晶探头纵波和仪器自有功能绘制DGS 曲线的方法,可有效地检测出大型风电机组用厚大截面球墨铸铁轮毂中的常见缺陷。

通过球墨铸铁轮毂的超声波检测实践,制定出了一套球墨铸铁件内部缺陷定量和定性的判断方法,检测准确率较高。

关键词:球墨铸铁;轮毂;超声波检测;缺陷中图分类号:T G 115.28 文献标志码:B 文章编号:1000-6656(2010)07-0539-04Ultrasonic Testing Technology of Large Scale Wind Power Nodular Cast Iron CastingPENG Jian -Zhong,LIU ling -Xia(N ingbo Branch o f China A cademy of O rdnance Science,N ingbo 315103,China)Abstract:A s to the char acter istics of the thick sectio n of nodular cast iro n w heel hubs,the double cr ystal sensor and single cr ystal long itudinal wav e sensor and self -pr ov ided DGS cur ve draw ing instrument wer e used to detect defects in no dular cast ir on wheel hubs fo r L arg e -scale Wind Pow er g ener atio n.T he detecting met ho d o f the determ inat ion of the defect quantity and natur e w ithin the no dular cast iron w as designed by ult rasonic detectio n pr act ice.T he det ection was hig h effectiv e.Keywords:No dular cast iro n;Wheel hub;U lt rasonic testing;Defect风能是最有前途的可再生的清洁能源,世界发达国家有十几年的成功应用,各国相继投巨资发展风电产业。

超声波检测技术在球墨铸铁曲轴上的应用

DOI : 1 0 . 3 9 6 9  ̄ . i s s n . 1 0 0 3 - 8 3 4 5 . 2 0 1 6 . 0 5 . 0 0 9 Th e Ap p l i c a t i o n o f Ul t r a s o n i c T e s t i n g Te c h n o l o g y i n No d u l ar I r o n Cr a n k s h a f t

m i c r o s t r u c t u r e . T h a t i n d i c a t e d t h i s me t h o d w a s r e l i a b l e a n d f e a s i b l e o n n o d u l a r i z a t i 0 n r a t e d e t e c t i o n . ( 2 ) T h e u l t r a s o n i c

HU Ch un —l i a n g , W U Yi

( 1 . T i a n j i n Ma r i t i n e C o l l e g e , T i a n j i n 3 0 0 3 5 0 , C h i n a ; 2 . T i a n j i n F A w X i l a i A u t o mo b i l e C o . 。 L t d . , I C E Ma n u f a c t u i r n g B r a n c h C o m p a n y , T i a n j i n 3 0 0 3 7 3 , C h i n a )

超声波检查标准

球墨铸铁件超声波检查标准

1、 本标准适用于超声波脉冲反对法检测出球墨铸铁件的内部缺陷

2、 流仪四,耦合剂

2.1 探伤设备:CTS-888

2.2 探头:直探头2.5P20n

2.3 检测生产率:2MHZ

2.4 耦合剂:加工面:机油。

非加工面:化学浆糊

3、受检铸件的准备

3.1 铸件应在外观检查合格后进行超声波探伤,铸件的探伤面及其背石所有影响超声波检测的物质应予以清除

3.2 铸件探伤石的表石粗糙程度,Ra 等于或小于12.5um

4、检测

4.1 音速:5600m/s 以上

4.2 扫查:要选择有规律的扫查路径进行探伤,机邻两次扫查,两次扫查应相互重叠约为探头品电尺寸的15%,扫查时,探头移动速度不得大于150mm/s

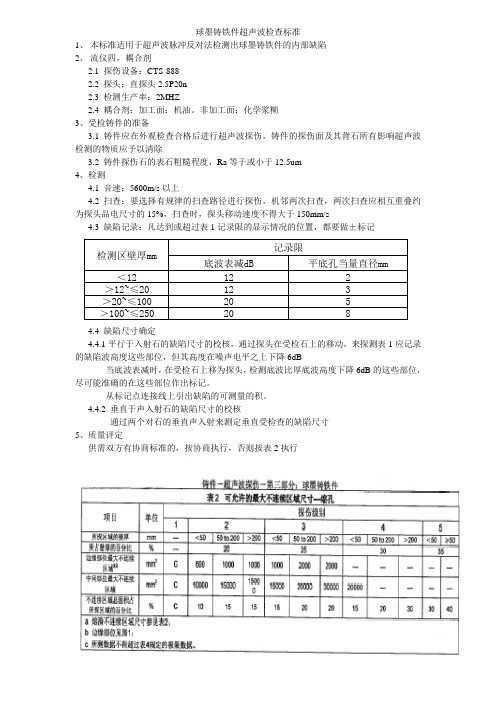

4.3 缺陷记录:凡达到或超过表1记录限的显示情况的位置,都要做±标记

底波表减d B 平底孔当量直径mm <12

122>12~≤20

123>20~≤100

205>100~≤250208检测区壁厚m m

记录限

4.4 缺陷尺寸确定

4.4.1平行于入射石的缺陷尺寸的校核,通过探头在受检石上的移动,来探测表1应记录的缺陷波高度这些部位,但其高度在噪声电平之上下降6dB

当底波表减时,在受检石上移为探头,检测底波比厚底波高度下降6dB 的这些部位,尽可能准确的在这些部位作出标记。

从标记点连接线上引出缺陷的可测量的积。

4.4.2 垂直于声入射石的缺陷尺寸的校核

通过两个对石的垂直声入射来测定垂直受检查的缺陷尺寸

5、质量评定

供需双方有协商标准的,按协商执行,否则按表2执行。

球墨铸铁的球化质量无损检测技术的研究

球墨铸铁的球化质量无损检测技术的研究摘要:球墨铸铁是一种广泛应用于工业领域的重要材料,其球化质量是决定其性能的关键因素之一。

传统的球化质量检测方法存在着破坏性、低效率等问题。

本文介绍了一种无损检测技术——超声波检测技术,通过对球墨铸铁的超声波特性进行分析,建立了球墨铸铁球化质量的评估模型,并对其进行了实验验证。

关键词:球墨铸铁;球化质量;无损检测;超声波1. 球墨铸铁的球化质量及传统检测方法球墨铸铁是一种铸造材料,具有高强度、高韧性、耐磨性等优良性能,在机械、汽车、航空航天等领域得到广泛应用。

球化质量是决定球墨铸铁性能的关键因素之一,球化质量差会导致球墨铸铁的强度、韧性等性能下降。

传统的球化质量检测方法主要包括金相检测、显微组织分析、化学分析等,这些方法存在着破坏性、低效率等问题。

金相检测需要切割样品,显微组织分析需要显微镜和显微镜图像分析软件,化学分析需要先取样再进行化学处理,这些方法不仅操作复杂,而且会对样品造成损伤。

2. 超声波检测技术超声波检测技术是一种无损检测技术,具有非破坏性、高效率等优点,被广泛应用于材料检测、医学检测等领域。

超声波检测是利用超声波在材料中的传播特性来检测材料的内部结构和缺陷。

超声波检测主要包括传统超声波检测和相控阵超声波检测两种。

传统超声波检测是利用单个探头对材料进行检测,只能获得单一方向的信息,对于复杂结构的材料检测效果不佳。

相控阵超声波检测是利用多个探头组成的探头阵列对材料进行检测,可以获得多方向、多角度的信息,对于复杂结构的材料检测效果较好。

3. 超声波检测技术在球墨铸铁球化质量评估中的应用球墨铸铁是一种复杂结构的材料,传统的检测方法难以满足球化质量评估的需求。

本文采用相控阵超声波检测技术对球墨铸铁进行无损检测。

首先,对球墨铸铁的超声波特性进行分析,确定了合适的探头频率和检测模式。

然后,采集球墨铸铁的超声波信号,并对信号进行分析和处理,提取出球化质量相关的特征参数。

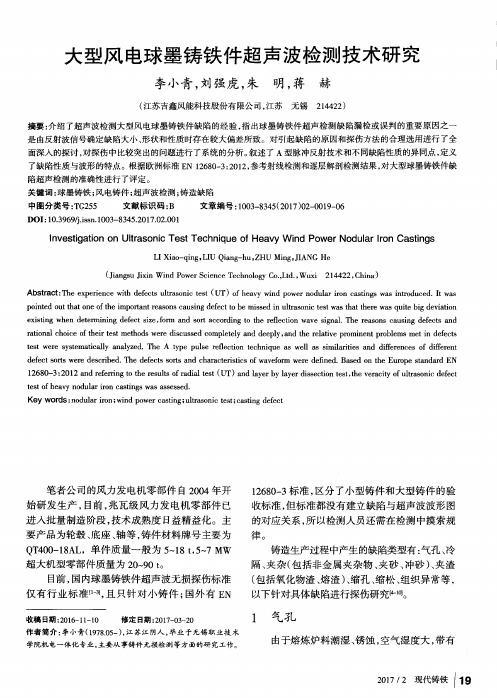

大型风电球墨铸铁件超声波检测技术研究

1 2 6 8 0 — 3 : 2 0 1 2 a n d r e f e r r i n g t o t h e r e s u l t s o f r a d i a l t e s t ( U T ) a n d l a y e r b y l a y e r d i s s e c t i o n t e s t , t h e v e r a c i t y o f u h r a s o n i c d e f e c t

p o i n t e d o u t t h a t o n e o f t h e i mp o r t a n t r e a s o n s c a u s i n g d e f e c t t o b e mi s s e d i n u l t r a s o n i c t e s t wa s t h a t t h e r e wa s q u i t e b i g d e v i a t i o n e x i s t i n g wh e n d e t e r mi n i n g d e f e c t s i z e , f o r m a n d s o r t a c c o r d i n g t o t h e r e l f e c t i o n w a v e s i g n a 1 . T h e r e a s o n s c a u s i n g d e f e c t s a n d

SEP 1924球墨铸铁的超声波检验

5 检验人员的资格

根据检验人员的技能和经验,必须能胜任按本标准实施正确的检验。 按照用户要求,需提供符合德国无损检验学会规定的培训原则或按厂内规定的 检 验人员的资格证作为证明。 制造厂必须有一名合适资格的检验监督人员。

6 受检铸件的准备

探头与铸件受检表面必须有良好的耦合。

注:建议订货时应商定对表面状态的要求(例如,对铸件表面进行喷丸、喷砂、机械加工或其 他同类方法)

注:斜探头的使用

根据钢件和球墨铸铁件的不同声速,实际声束入射角和探头公称角有偏差。图1表示,采用两个 相

同型号的探头如何精确测定入射角。

同时,从入射角按如下公式求得铸铁件声速:

C铸件

=

sinα铸件 3255· sinα钢

米/秒

在已知声速情况下,按图2也可求得其他探头入射角。

7.3 探测灵敏度

Hale Waihona Puke 检验系统的探则灵敏度至少必须确保依照10.4条所要求的检验灵敏度。

发现应记录显示的所有位置上需作出标记,并写入检验报告(见14条)。如方便 , 可采用在工件上画格子的方法,以便于记录显示的位置,画草图或照片的方法以文件形 式记录显示的位置。

11 应记录显示的研究

377

SEP 1924:1998

对发现应记录显示的位置进行深入的研究(见10.6条),以便更为详细地了解显示 的 位 置、 大 小 、 形状 和 类 型 。实 施 方 法 可以 是 改 变 检验 频 率 或 检验 技 术 ( 见12.1条 ) , 或者采用其他检验方法,如射线检验、打磨或诸如此类方法。 12 测定显示大小的方法

风力发电机组球墨铸铁件的超声波检测

1 球墨铸铁超声波检测的特点

球墨铸铁中的缺陷主要有疏松、缩松、缩孔、夹渣及夹杂物、裂纹、砂眼和气孔。球墨铸铁探伤的主要特点有:

(1)透声性差 球墨铸铁的主要特点是组织不致密、不均匀和晶粒粗大,使超声波散射衰减和吸收衰减明显增加,透声性差。

2.3 耦合剂

铸件探伤时,常用粘度较大的耦合剂,一般采用化学浆糊或甘油等。

2.4 检测灵敏度调整

灵敏度调整有计算法以及DGS图法。

2.4.1 计算法

在铸件上最厚的地方找一位置,检测表面与底面平行,调整底波,使波高达到荧屏满刻度的50%或80%,依检验者的习惯,再调节增益,增加如下公式计算出来的数值:

参考文献:

[1]沈功田,李丽菲,王珊珊.铸铁设备无损检测技术进展[C].全国第九届无损检测学术年会,上海:2010.

[2]EN 12680-3 Founding-Ultrasonic Examination-Part 3:Spheroidal Graphite Cast Iron Castings[S].

2.5.1 缺陷记录

根据EQ009003中的表2记录缺陷。该记录的缺陷为:

(1)反射波高度超过表1记录标准的缺陷。

(2)超过表1中底面回波高度降低量标准的底面回波降低的缺陷,注意这种底面回波降低不能是由几何形状或耦合引起的。

2.5.2 缺陷大小评定

缺陷的大小由下述方法评定:

(1)超出标准的最大回波高度或底面回波最大降低值都应该被测量和记录。

球墨铸铁超声波检测一般采用纵波脉冲反射法,由于球墨铸铁的超声衰减较大,宜采用穿透能力较强的设备,例如设备的激发电压较高、同时支持方波激励;检测频率不宜过高,一般为2~2.25 MHz。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7 检验系统

7.1 对超声检验设备的要求 所用超声检验设备必须是现代化的设备,即: ——根据不同检验对象,在设置范围内,调节范围必须可任意选择; ——全部增益必须按2dB一档可调,在至少80dB范范围内有1dB的精度;

373

SEP 1924:1998

——水平线性好于2%;

——根据不同检验对象,超声检验仪器必须适合于0.5~6MHz公称频率的常规探 头

≤ 12 >12 ~ ≤20 >20 ~ ≤100 >100 ~≤250 ≥250

依照超声脉冲反射法检验球墨铸铁件的记录限

底波衰减 dB 12 12 20 20 20

ቤተ መጻሕፍቲ ባይዱ

记录限

平底孔当量直径 mm 2 3 5 8 10

与表1规定的记录限无关,对铸造技术和几何外形不利于检验的关键区域,所有显示 必须予以记录,不适于声发射方向位置上的这些显示可归结为铸造缺陷。

注: 若使用 AVG曲线 ,在用 直射声 束入射测 定铸件 可探性 时,可用 这种方 法测定 ,即关闭 超声波 探 伤仪的增益,使底波处于任选的参考线的上方。紧接着按照AVG曲线提高增益,使第9条4段中所述的 当 量反射体回波信号幅度达到相同高度,当增益升高8dB时,噪声电平的高度不得超过参考线。必要时 , 在无底波区域,可使用参考反射体测定可探性。

注:为便于检验,可在参考试块的当量反射体上测出一条参考线,并描绘在仪器的示波屏上。为 避 免错误评定不同声程的显示,当铸件和参考试块出现不同声衰减时,应修正参考线。若声程大并导 致 增 益差异时,则宜将调节范围分为二段,然而,在1段和2段调节范围内可能会导致不同的仪器调节。

9 超声波检验性的测定

若能证明,铸件有约定当量直径的缺陷,那么铸件就具有可探性。这证明,待评 定 深 度 范 围 探 测面 上 相 应 当 量 直 径 缺 陷波 高 度 至 少 高 于 噪 声 电平 8dB , 按 参 考 线 ,通 常 是 第一次回波的距离按AVG曲线,也是适用的。

发现应记录显示的所有位置上需作出标记,并写入检验报告(见14条)。如方便 , 可采用在工件上画格子的方法,以便于记录显示的位置,画草图或照片的方法以文件形 式记录显示的位置。

11 应记录显示的研究

377

SEP 1924:1998

对发现应记录显示的位置进行深入的研究(见10.6条),以便更为详细地了解显示 的 位 置、 大 小 、 形状 和 类 型 。实 施 方 法 可以 是 改 变 检验 频 率 或 检验 技 术 ( 见12.1条 ) , 或者采用其他检验方法,如射线检验、打磨或诸如此类方法。 12 测定显示大小的方法

扫查缺陷时,提高增益,使噪声电平在示波屏上可以看见(扫查灵敏度)。 若表面状态从一处到另外一处发生变化,检验灵敏度就会发生强烈波动。此时应 注 意,扫查灵敏度没有降到最小检验灵敏度以下。

注:在观察底波并探测缺陷的同时,可降低底波,使仪器更完善。

10.5 考虑不同类型的超声回波信号 对不受铸件形状或不受探头与试块接触影响的下列超声回波信号应予考虑和评定。 a)底波衰减; b)缺陷波。 所有类型的回波信号既可单独出现也可同时出现。底波衰减用底波降低量dB表示,

和双晶探头。

7.2 探头和检验频率

检验铸件时,根据不同缺陷类型,可以使用直探头和双晶探头,若缺陷的几何形 状

特 别 , 优 先 使 用 45 ° 和 70° 的 斜 探 头 。 检 验 频 率 必 须 与 检 验 对 象 匹 配 , 通 常 为 0.5~

4MHz范围内。壁厚小于20mm或近表面区,也可采用高频率探头。

缺陷波信号高度与当量反射体直径的形状有关,或与记录限有关的缺陷波高度,其超过 值用dB表示。

对有特殊要求的整体铸件或铸件的某一部位,可协商声速和/或声衰减的测定用显 微 组织来校核。 10.6 超声显示的记录

只要没有其它商定,必须记录下所有达到或超过表1记录限的所有缺陷或底波衰减。

表1

检验区壁厚 mm

注:斜探头的使用

根据钢件和球墨铸铁件的不同声速,实际声束入射角和探头公称角有偏差。图1表示,采用两个 相

同型号的探头如何精确测定入射角。

同时,从入射角按如下公式求得铸铁件声速:

C铸件

=

sinα铸件 3255· sinα钢

米/秒

在已知声速情况下,按图2也可求得其他探头入射角。

7.3 探测灵敏度

检验系统的探则灵敏度至少必须确保依照10.4条所要求的检验灵敏度。

图 3 用直探头校核深度方向延伸的缺陷尺寸 深度方向延伸t=d-(S1+S2)

13 回波显示的评定(验收限) 有关回波显示验收限评定的规定,需供需双方协商。

14 检验报告 检验结果是通过检验报告予以证明的,其内容应由供需双方商定。检验报告应包 括 378

SEP 1924:1998 下列内容:

——检验日期; ——检验地点; ——铸件制造厂; ——铸件参数(图号等); ——材质; ——热处理状态; ——表面状态; ——检验规范; ——检验设备; ——所用探头名称(型号、频率、角度); ——耦合剂; ——距离调节和灵敏度调节数据; ——应记录的显示,并指明延伸范围以及缺陷和探头的位置; ——指示区的声衰减; ——定位区的声速; ——偏离检验规范的报告; ——特殊性; ——检验员和监督员姓名。

376

SEP 1924:1998

时)。 10.4.1 最小检验灵敏度(探测灵敏度)

要这样调节检验系统的灵敏度,按10.6条所述,对于有足够可探性的铸件,其平底 孔当量 直径的回波 高度,在待 评定深度范 围离探测面 的距离至少 有1/5屏高。若 不能调 节 最小检验灵敏度,则必须在检验报告中注明最小可证实的平底孔当量直径。在此情况 下,供需双方应商定其他方法。 10.4.2 扫查灵敏度

10 检验方法

10.1 检验范围 要商定铸件受检区域的检验范围(见第4 条)。当采用最佳检验方法时,就应规定

是否按点扫查法或按线扫查法检验以及如何检验该区域,还是全体积探测,完全取决于 铸件的形状。 10.2 检验方法概述

如何选择入射方向和合适的探头,很大程度上取决于铸件形状和可能存在的铸造 缺 陷。因此,制造厂应确定最佳方法,但通常采用的是1~4MHz直射声束。为此可使用单 探头或双晶探头。若几何形状特殊或者对局部有质量要求时,可使用斜射声束。若有特 殊质量要求,应提早商定。最合适的方法是在考虑铸造技术情况下,在检验规程中确定 检验方法。如果铸件的使用目的在铸造方法上有其特殊性,则订货方应向制造厂指明。 10.3 扫查速度

7.4 耦合剂

耦合剂必须能充分润湿探测表面,以确保良好的声传递。

注:应使用不会引起腐蚀的通用耦合剂。

8 检验仪器的调节

8.1 概述

通常用为球墨铸铁而计算出的AVG曲线图来调节检验仪器。如果没有曲线图,则可

用球墨铸铁参考试块来调节。试块厚度可与受检铸件壁厚范围相当,并应在订货时商

定。在参考试块中应有按表1的平底孔或等效横孔, 作为当量反射体。平底孔当量直径

379

DKSR换算成横孔直径Dα的公式如下:

Dα

=

D

4 KS

R

0.2λ2·S

式中:S:声程

λ:波长

其他反射体的当量直径或形状,也需与订货方分别商定。参考试块的所有基准面 必

须平行。必须考虑检验对象和校正试块(按DIN 54 120的[K1]试块或2号试块,按DIN 54

122的[K2]试块)或参考试块间的声速、声衰减和表面状态的任何差异。

在铸件壁厚无缺陷区域测定可探性,由于其形状原因,应保证有尽可能高的底波 信 号高度,例如,两壁平行的表面。该区域的表面状态必须与其余受检区域的表面状态相 符。

按照商定,本标准适用于铸件,若表1记录限表示的平底孔,或商定的任何其他反射 体,在直射声束入射时都能证实铸件具有足够的可靠性,则认为这些铸件具有足够的可 探性。

扫查速度选定在使回波信号可以得到确切的评定。 10.4 检验灵敏度

如有可能,应在铸件上调节检验系统灵敏度(检验灵敏度)。若不可能,则使用 参 考试块或者K1或K2校正试块,此时应进行传输修正。在确定传输修正时,除了探头与 试 块的接触面状态之外,还应考虑底面的表面状态,否则,会影响底波高度(用于校正

球墨铸铁件的超声波检验

SEP 1924:1998

1 检验目的

本标准叙述了用超声脉冲反射法检出球墨铸铁件的内部缺陷。

2 适用范围

本标 准适用于按 照DIN 1693第1部分 (1973年10月版)和第2部分(1977年 10月 版 ) , 对 壁 厚为 10~ 500mm 的 球墨 铸 铁 件 进 行 手 工 检 验。 若 壁 厚 较 小 或 较 大 时, 则 应 对检验方法和记录限进行特别商定。

8.2 水平线性调节

在参考试块或校正试块上调节水平线性,并在实际部件上进行校核,或者直接在 部

件上调节水平线性。

8.3 灵敏度调节

通过扫查合适的反射体来调节灵敏度,例如铸件的底面、参考试块的平底孔或 横