熔模铸造案例分析-机匣

熔模铸件缺陷分析及对策

熔模铸件缺陷分析及对策 熔模铸造(又称失蜡铸造),它是一种 近净形成形的先进工艺。熔模铸造的工艺特 点归纳起来为三点: ① 使用可熔(溶)性一次模和一次型 (芯),不用开型起模,无分型面。

② 采用涂料浆制型壳,涂层对蜡模(易熔 模)复印性好。 ③ 采用热壳浇注,金属液充型性好。

因此,熔模铸造可以制造尺寸精度高 (CT4-6),表面粗糙度低(Ra0.8-3.2μ)的 复杂铸件。

① 硅溶胶和硅酸乙酯水解液粘结剂本身粘度小,故配

制的面层涂料粉液比较高,如配锆英粉涂料时粉液比

可达4以上,配刚玉粉涂料时粉液比也可在3.2以上,配

石英粉涂料时可达2.2左右。 ② 水玻璃粘结剂因自身粘度高,故水玻璃涂料粉液 比很低,配石英粉涂料时,粉液比常为:1.0—1.1。但 也可以通过降低水玻璃密度:1.26—1.28g/cm3,模数

3、金属液精确复型的影响因素

⑴ 合适的型壳温度:

薄壁件及小件要求型壳经焙烧后,尽可能的保证有足够 高的型壳温度迅速浇注。因为提高型壳温度对改善金属液流 动能力、复型能力有良好的效果。过高的合金熔炼温度常因 增加金属液的吸气量,减少结晶形核基底等因素,而对材质 产生不利影响。 厚大件要求型壳温度较低为好,冷却速度快,减少形成 缩孔、缩松的缺陷倾向。 硅溶液、硅酸乙酯型壳的焙烧温度为 1050-1100℃ ,水 玻璃型壳焙烧温度为850℃,出炉后迅速浇注。

罩密封,使铸件在还原气氛中冷却。

⑵ 清理对熔模铸件表面粗糙度的影响

清理对熔模铸件表面粗糙度的影响也很大,应

注意以下几个方面: ① 喷砂清理的方法比喷丸清理铸件表面粗糙度 好2级以上。

② 采用高压水力清砂是保证铸件表面粗糙度较

好的方法。

③ 整组铸件组振壳后,先喷丸再切割,个别清不到的

熔模铸造工艺(3篇)

第1篇一、熔模铸造工艺的定义熔模铸造工艺,又称精密铸造,是一种将金属熔化后注入预先制成的型腔中,冷却凝固后取出金属制品的铸造方法。

该工艺主要用于制造形状复杂、尺寸精度要求高的零件。

二、熔模铸造工艺的原理熔模铸造工艺的基本原理是将可熔化的材料(如蜡、塑料等)制成所需形状的熔模,再将熔模组装成型腔,将熔融金属注入型腔,冷却凝固后取出金属制品。

具体过程如下:1. 制作熔模:将可熔化的材料制成所需形状的熔模,通常采用手工或机械加工方法。

2. 组装型腔:将熔模组装成型腔,并固定在型腔架上。

3. 熔化金属:将金属加热至熔化状态。

4. 注入金属:将熔融金属注入型腔,使其填充熔模形成的型腔。

5. 冷却凝固:将型腔冷却至室温,使金属凝固。

6. 脱模:将型腔从金属制品中取出,得到所需的金属制品。

三、熔模铸造工艺的过程1. 熔模制作:根据零件图纸,采用手工或机械加工方法制作熔模。

熔模应保证形状、尺寸和精度符合要求。

2. 组装型腔:将熔模组装成型腔,并固定在型腔架上。

3. 熔化金属:选择合适的金属材料,将其加热至熔化状态。

4. 注入金属:将熔融金属注入型腔,确保填充完全。

5. 冷却凝固:将型腔冷却至室温,使金属凝固。

6. 脱模:将型腔从金属制品中取出,得到所需的金属制品。

7. 后处理:对金属制品进行清理、去毛刺、抛光等后处理。

四、熔模铸造工艺的应用熔模铸造工艺广泛应用于以下领域:1. 航空航天:制造发动机叶片、涡轮盘、机匣等高精度零件。

2. 汽车:制造发动机缸体、缸盖、曲轴等关键部件。

3. 电子:制造集成电路封装、精密模具等。

4. 医疗器械:制造心脏支架、人工关节等精密医疗器械。

5. 机械制造:制造齿轮、轴承、凸轮等精密零件。

五、熔模铸造工艺的优缺点1. 优点:(1)高精度:熔模铸造工艺可以制造形状复杂、尺寸精度高的零件。

(2)高复杂度:可以制造形状复杂、尺寸精度高的零件,满足各种复杂结构的制造需求。

(3)高质量:金属熔化后注入型腔,减少了氧化、污染等不良因素的影响,保证了金属制品的质量。

基于快速成形技术的机匣盖的快速铸造

激 光快速 成形 技术是 2 0 世 纪9 0 年 代发展 起来 的应

d e s i g n e d b v UG s o t t wa r e a n d s e l e c t i v e l a s e r s i n t e r i n g( S LS )wa s u s e d t o f o r m wa x p a t t e m. T h e o b t a i n e d c a s i n g

T h e r a p i d p r o t o t y p i n g t e c h n o l o y g c o u l d i mp r o v e t h e a b i l i t y o f ma n u f a c t u r i n g o f c o mp l e x p a r t s , a n d ma d e i t

f o u n d a t i o n or f t h e s u b s e q u e n t i n v e s t me n t c a s t i n g p r o d u c t i o n .

Ke y wo r d s :r a p i d p r o t o t y p e t e c h n o l o y; g c a s i n g ; i n v e s t me n t c a s t i n g ; s e l e c t i v e l a s e r s i n t e r i n g

h a s h i g h d i me n s i o n a l a c c u r a c y a n d s u r f a c e i f n i s h q u a l i t y a n d c a n me e t t h e o p e r a t i n g r e q u i r e me n t o f g a s t u r b i n e .

K423A承力机匣精铸工艺研究

陈兴福:K423A承力机匣精铸T艺研究

低试制成本,并具有小批量试制生产能力的技术方法,以满足承力机匣部件研制进程的 要求。

1.2 K432A铸造高温合金的特点 高温合会是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工

作的一类金属材料。高温台盒为单一奥氏体组织,具有较高的高温强度,良好的抗氧化 和抗热腐蚀性能,良好的疲劳性能、断裂韧性、塑性等综合性能,广泛应用于航天、航 空、船舰、发电、机车、石油和化工等领域01。通常高温合金包括三种类型:钴基,铁 基和镍基。相对于铁基合金,镍基合金更适用于高温环境,且组织稳定,有害相少,抗 氧化、热蚀能力强。与钴基合龠相比,镍基合金能在较高温度与应力下工作,尤其在动 叶片场合更为突出。

effect on the microstructure and properties ofK423A superalloy.The grain size,secondary anll reduced and the carbide,Y’phase tended to well-distributed谢也the descending ofthe pouring temperature or the shell mould temperature.The proper pouring and shell mould temperature

2QQ5:12:l§

大连理工大学

Dalian University ofTechnology

火连理iI:大学硕士学位论文

摘要

承力机隔部件是我国在研的某型号武装直升机发动机上的核心部件,采用K423A高 温合金整体无余量精密铸造而成,为结构复杂的薄壁铸件,要求有高的尺寸精度和冶金 质量。

《熔模精密铸造技术》课件

缺点

成本高

熔模精密铸造技术需要高昂的设备和工艺成 本,生产成本较高。

对操作人员要求高

熔模精密铸造技术需要经验丰富的操作人员 和技术人员,对工人的技能要求较高。

生产周期长

熔模精密铸造技术的生产周期较长,需要经 过多个工序和复杂的工艺流程。

不适合大规模生产

由于其高昂的成本和复杂的工艺流程,熔模 精密铸造技术不适合大规模生产。

03 熔模精密铸造技术的工艺 流程

模具设计

01

模具设计是熔模精密铸造技术 的第一步,需要综合考虑产品 结构、工艺要求、材料特性等 因素。

02

设计过程中,需要使用CAD等 计算机辅助设计软件进行建模 和模拟,以提高模具设计的准 确性和效率。

03

模具设计应注重细节处理,如 模具的浇口、排气口、冷却水 道等,以确保铸造过程的顺利 进行。

其他领域应用

能源领域

熔模精密铸造技术可用于制造燃气轮机叶片、核反应堆结构件等,提高能源转换效率和安全性。

医疗器械领域

熔模精密铸造技术可以生产高精度、高质量的医疗器械,如人工关节、牙科植入物等,提高医疗效果和使用寿命 。

感谢您的观看

THANKS

模具设计

根据铸件的结构和尺寸, 进行模具设计,确保模具 的精度和稳定性。

模具制作工艺

采用合适的工艺方法制作 模具,如雕刻、3D打印等 ,确保模具的表面质量和 尺寸精度。

金属充型

金属液制备

将熔融的金属液通过浇注系统送入模具型腔 。

充型速度与方向

控制金属液的充型速度和方向,以保证金属液能够 均匀填充型腔,避免气孔、夹渣等缺陷的产生。

特点

高精度、高效率、低成本、适用 范围广,可铸造复杂形状和薄壁 零件,广泛应用于航空、汽车、 船舶、能源等领域。

Procast熔模铸造模拟分析案例.

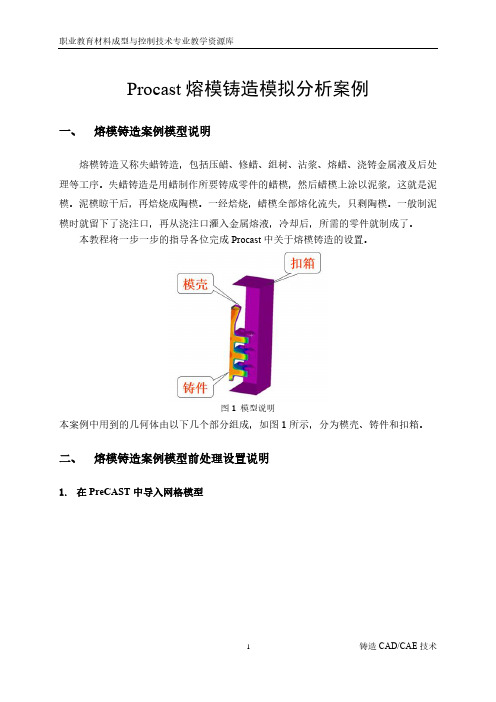

Procast熔模铸造模拟分析案例一、熔模铸造案例模型说明熔模铸造又称失蜡铸造,包括压蜡、修蜡、组树、沾浆、熔蜡、浇铸金属液及后处理等工序。

失蜡铸造是用蜡制作所要铸成零件的蜡模,然后蜡模上涂以泥浆,这就是泥模。

泥模晾干后,再焙烧成陶模。

一经焙烧,蜡模全部熔化流失,只剩陶模。

一般制泥模时就留下了浇注口,再从浇注口灌入金属熔液,冷却后,所需的零件就制成了。

本教程将一步一步的指导各位完成Procast中关于熔模铸造的设置。

图1 模型说明本案例中用到的几何体由以下几个部分组成,如图1所示,分为模壳、铸件和扣箱。

二、熔模铸造案例模型前处理设置说明1.在PreCAST中导入网格模型图2 网格导入说明如图2所示,在网格导入界面,选择网格所在的文件夹,然后在case中输入需要导入的计算模型名称,软件会自动根据路径和文件名称导入相应的几何网格信息。

读入后程序会自动显示模型、网格、节点信息。

(材料数,总的节点和单元数以及单位和轮廓尺寸),见图3所示。

注意,在辐射计算时存在一个扣箱。

图3 几何网格导入信息显示2.检查几何体网格导入后,PreCAST能够自动标示材料序号,总的结点和单元数。

也可以显示出单位和轮廓尺寸。

这些信息及各部件的体积都可以通过File menu->Check geometry 选项得到。

图4几何检查选项3.设置工件材料属性点选图5红色显示区域,再次点选相应材料牌号,点击assign最终设定,为铸件和模壳分别指定为铬镍铁合金718及一种壳材料。

图5材料定义4.创建并设置各部件之间界面换热面该步骤主要是对模型各个材料交接面设定界面换算系数,以确保材料各部分的准确换热。

图6换热界面及系数定义5.设置工艺边界条件该界面是定义铸造工艺边界条件,以实现不同的铸造工艺种类。

在熔模铸造中,需要通过该界面设置注入孔处的温度和浇注速度边界条件以及整个外扣箱的温度和辐射参数边界条件,具体见图7所示。

图7 边界条件定义6.设置重力该步骤是根据实际工艺重力方向来定义,见图8所示。

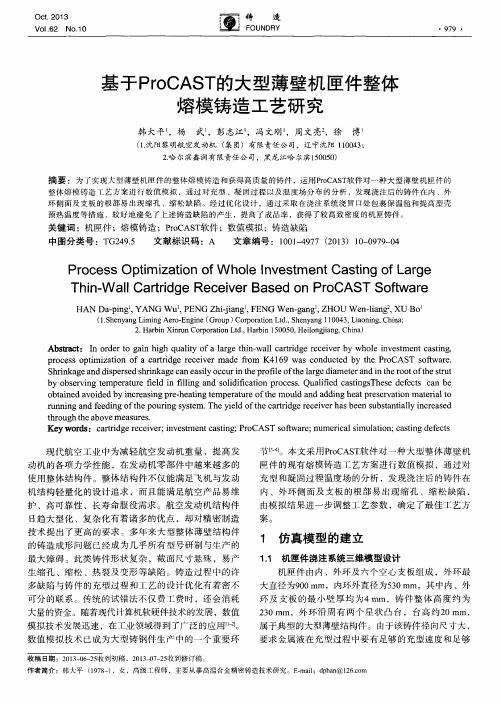

基于ProCAST的大型薄壁机匣件整体熔模铸造工艺研究

( 1 . S h e n y a n g L i mi n g Ae r o — E n g i n e( Gr o u p ) C o r p o r a t i o n L t d . , S h e n y a n g 1 1 0 0 4 3 , L i a o n i n g , C h i n a ; 2 . Ha r b i n Xi n r u n C o r p o r a t i o n L t d . , H a r b i n 1 5 0 0 5 0 , He i l o n g j i a n g , C h i n a ) Ab s t r a c t :I n o r d e r t o g a i n h i g h q u a l i t y o f a l a r g e t h i n — wa l l c a r t r i d g e r e c e i v e r b y wh o l e i n v e s t me n t c a s t i n g ,

2 . 哈 尔滨 鑫 润 有 限责 任 公 司 ,黑 龙 江哈 尔 滨 1 5 0 0 5 0 )

摘 要 :为了实现大型薄壁机匣件的整体熔模铸造和获得高质量的铸件,运用P r o C A S T 软件对一种大型薄壁机匣件的

整体熔 模铸造 T : 艺方案进 行数值模 拟 ,通 过对 型 、凝 固过程 以及温度 场分布 的分 析 ,发现浇注 后的铸件 在内 、外 环侧 面及支板 的根部易 出现 缩孑 L 、缩 松缺 陷。经过优化设 计 ,通过采 取在浇 注系统浇 冒 口处 包裹保 温毡和提高 型壳 预热温度 等措施 ,较好地 避免 了上述 铸造缺陷 的产 生 ,提高 了成 品率 ,获得 了较高致密度 的机 匣铸件 。

铸造高强耐热Mg-Y-Nd(-Gd)-Zr和Mg-Gd-Y-Zr系镁合金组织性能和铸造缺陷对比

2021年第1期/第70卷镁合金专题iW\B15铸造局强耐热M g-丫-N d(_G d)-Z r和M g- G d-丫—Z r系镁合金组织性能和铸造缺陷对比陈荣石1,周波1’2,李吉林1’3,单智伟4(1.中国科学院金属研究所,辽宁沈阳110016; 2.中国科学技术大学材料科学与工程学院,辽宁沈阳110016; 3.北方 民族大学材料科学与工程学院,宁夏银川750021; 4.西安交通大学金属材料强度国家重点实验室,陕西西安710049)摘要:以Mg-Y-Nd(-Gd>-Zr和Mg-Gd-Y-Zr系高强耐热镁合金为分析对象,从铸造成形方法和铸造缺陷两个方面进行了比较。

结果表明,这些合金可以采用砂型铸造、金属型铸造、熔模铸造、低压熔模铸造和半固态触变成形等方法铸造;铸造缺陷(如热裂和疏松等)形成机理及其对力学性能的影响与其他合金相比没有明显区別;建立了疏松缺陷与力学性能的关系。

关键词:高强耐热;镁合金;铸造工艺;铸造缺陷作者简介:陈荣石(1968-),男,博 士,研究员,研究方向为镁合金材料及其应用。

电 话:138****0711,E-mail: rschen@im 中图分类号:TG292文献标识码:A文章编号:|〇〇1-4977(2021 ) 01-0015-06收稿曰期:2020-09-11。

相比于铝合金,镁合金的绝对强度低、耐热性能差,这极大地限制了镁合金的应用范围111。

添加稀土元素能有效地改善镁合金的强度与耐高温性能;另外,稀土元素在铸造镁合金中还可以有效地减少气体、氧化物和有害元素的影响,起净化、除 气和除渣的作用121。

这些稀土高强耐热镁合金一般采用金属型或砂型重力铸造工艺。

低压反重力铸造过程中的熔体充型平稳,并且外加压力能增加补缩效果,可以改善夹杂和疏松缺陷,但关于低压铸造高强耐热镁合金的研究报道相对较少,目前还处于研发的起步阶段。

高强耐热镁合金还可以采用熔模铸造和半固态触变成形方法,但这两种成形方法在高强耐热撲合金中还不成熟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浇口设计改进

当前设计

连续浇口

结果分析: 材料密度 < 0.99

当前设计

连续浇口

结论 使用单个铸件模拟得到的结果与全模型基本一致, 微小的差异可能是由于充型过程引起的. 采用连续浇口模型对缩孔问题只有很小的改善,大 部分的缺陷仍然存在.这说明由于铸件厚大位置离 浇口很远,所以对浇口形状并不敏感.

以下2页,显示的是临界凝固(CFS)时间云图.第一页 设定值为1.0,可以看到真正的孤立区域,第二页设 定值为1.05,从而扩大了显示范围,但看起来更清楚.

以下2页显示的是材料密度云图,设定值分别为1.00 和0.99. 可以看出增大浇棒对凝固顺序没有任何影 响.

小结

增粗浇棒后,模拟结果基本上没改善.这说明铸件厚 大位置的孤立热节离浇棒太远,对浇棒尺寸变化不 敏感.

FCC 缩松判据, 通过另一角度 看,缺陷全部 在浇注系统上.

材料密度,缩孔 分布图:致密度 低于95% .

材料密度, 只在铸 件底部有缩孔度低 于 0.99 . 在铸件 上下都可能有 潜在缩孔.

材料致密度低 于 0.99 . 另外一 个角度观察.

熔模铸造案例分析

工艺方案 #1

8620 Steel – 浇注温度 3100F 0.4” 硅酸铝模壳 模壳预热温度– 1850F 浇注时间– 4 秒

铸件组树模型

在顶部添加浇口材 料(Fill Material) , 进行充型计算.

自动生成 0.4” 厚 的模壳

模壳放置在硅砂 层上.

FCC 微观缩松判 据,铸件上无缺陷.

小结

• 没有微观缩松 • 在槽的上下有轻微的缩孔. • 看起来,通过调整浇注系统可以得到改善

熔模铸造案例分析

工艺方案 #2

增加连续内浇口

对于该分析,首先将模型进行分割,只保留一个铸件 和一半的浇道,在切面处设置对称.这样计算时间会 大大缩短,可以快速的完成更多方案分析. 当然,仍然使用FLOWCast计算充型过程,以准确的 得到充型过程的温度分布. 第一步,确认使用对称关系的模拟结果是否与全部 模拟的结果一致. 第二步,沿着铸件添加连续的浇口.将所有的内浇口 延长并连接为一个,用来验证能否解决缩孔问题,如 果不行再想其它方案.

由于在铸件另一侧加浇口是不可行的,所以接下来 在铸件\浇口补缩通道的壳外加保温棉,是补缩通道 能保持更长时间,以便于厚大位置能都得到补缩,避 免缺陷产生.

熔模铸造案例分析

工艺方案 #3

增粗浇棒

使用连续浇口只是基础通道,通过增厚浇棒提供更 大的“热源”,希望铸件能产生指向浇棒的顺序凝固. 以下4页未临界凝固率(CFS)等值云图,可以清楚地 观察到孤立液相区的形成过程.

当密度值设定为 <0.99 时,其中一个 区域消失,另一个也 明显降低.

浇注温度: 3100F

浇注温度3100F时, 孤 立区产生较晚.

收缩缺陷仍然存在, 但有所减小.

材料密度标准设定为 0.99 时,一个消失,一 个明显减小.

看起来只能从其它方面进行改进了,增加保温,改变 内浇口形状和尺寸,改变内浇口位置等等.

熔模铸造案例分析

工艺方案 #4

反转铸件 浇注温度: 2950F 和 3100F

浇注温度: 2950F

浇注温度2950F 通 过临街凝固时间 图,可以看到一个 小的孤立区.

通过材料密度分析 (密度<1),在铸件上 部有两个位置有轻 微收缩.