免清洗助焊剂技术标准

免清洗助焊剂好用吗_免清洗助焊剂如何使用

免清洗助焊剂好用吗_免清洗助焊剂如何使用

随着电子工业的飞速发展和市场的激烈竞争,焊料生产企业都希望能生产出焊接性能优异、价格低廉的产品。

助焊剂作为焊膏的辅料(质量分数为10%~20%),不仅可以提供优良的助焊性能,而且还直接影响焊膏的印刷性能和储存寿命。

免清洗型助焊剂是一种不含卤化物活性剂,焊接后不需要清洗的新型助焊剂。

使用这类助焊剂不但能节约对清洗设备和清洗溶剂的投入,而且还可减少废气和废水的排放对环境带来的污染,所以用免清洗型助焊剂替代传统助焊剂具有重要的经济效益和社会效益。

为此,国内外很多研究人员进行了免清洗助焊剂产品的研制。

20世纪90年代初,我国的免清洗型助焊剂主要依靠进口,如美国Alpha grillo RF-12A助焊剂、日本的NC316助焊剂等。

近年来,我国也相继出现了一些免清洗助焊剂产品。

免清洗助焊剂应满足以下要求

1)润湿率或铺展面积大;

2)焊后无残留物;

3)焊后板面干燥,不粘板面;

4)有足够高的表面绝缘电阻;

5)常温下化学性能稳定,焊后无腐蚀;

6)离子残留应满足免清洗要求;

7)具有在线测试能力;

8)不形成焊球,不桥连;

9)无毒,无严重气味,无环境污染,操作安全;

lO)可焊性好,操作简单易行;

11)能够用发泡和喷雾方式均匀涂覆。

在使用含有溶剂清洗型和水清洗型助焊剂的焊料进行焊接时都会不同程度地带来环境污染,特别是CFC型溶剂会排放出ODS,对臭氧层影响很大,所以各国都制定了相应的禁止使用的法律。

非cFC型溶剂成本高,存在VOC污染和安全问题。

而水清洗的设备投入。

免清洗助焊剂与焊膏成分设计及性能

免清洗助焊剂与焊膏成分设计及性能活性助焊剂是助焊剂的主要成分,通常包括有机酸、有机过氧化物、胺化物等。

这些活性助焊剂可以提供表面活性,增加焊点的可湿性,促进焊接过程中的金属表面氧化物、油污等物质的去除,从而保证焊点和焊接材料之间的良好接触。

常见的活性助焊剂有琥珀酸、酒石酸、板法酸等。

粘结剂主要用于固化焊膏,使其能够在焊接过程中保持稳定的粘度和膜厚,并能够在适当的温度下快速固化。

常见的粘结剂有树脂、胶体等。

树脂可以提供较高的粘度和粘附性,胶体则可以提供较高的流动性和良好的润湿性。

溶剂主要用于使助焊剂和焊膏能够以适当的粘度和流动性涂布在焊接材料的表面。

常见的溶剂有醇、酮、酯等有机溶剂。

这些溶剂可以调节助焊剂和焊膏的溶解度和挥发性,以便于在焊接过程中快速蒸发。

助剂是为了进一步改善助焊剂和焊膏的性能而加入的其他成分。

常见的助剂有抗氧化剂、增塑剂、增稠剂等。

抗氧化剂可以延缓助焊剂和焊膏在空气中的氧化,保持其活性;增塑剂可以增加助焊剂和焊膏的延展性和柔韧性,提高焊接质量;增稠剂则可以调节助焊剂和焊膏的流动性和涂布性,提高生产效率。

除了成分设计,免清洗助焊剂和焊膏的性能也非常重要,主要包括湿润性、可焊性、热稳定性和清洗性等。

湿润性是指助焊剂和焊膏在焊接过程中能否充分润湿焊接材料的表面。

良好的湿润性可以使助焊剂和焊膏与焊接材料之间形成均匀的润湿膜,从而提高焊点的质量。

可焊性是指助焊剂和焊膏在焊接过程中的流动性和润湿性。

良好的可焊性可以使助焊剂和焊膏能够在焊接点周围均匀地分布,并与焊接材料之间形成良好的界面接触,以保证焊接点的可靠连接。

热稳定性是指助焊剂和焊膏能够在高温环境下保持稳定的性能。

在焊接过程中,高温容易导致助焊剂和焊膏分解、挥发或氧化,从而影响焊接质量。

因此,良好的热稳定性可以保证助焊剂和焊膏在焊接过程中能够长时间保持活性和润湿性。

清洗性是指助焊剂和焊膏在焊接过程后能否容易地被清洗。

免清洗助焊剂和焊膏的特点就是在焊接后不需要额外的清洗步骤。

助焊剂技术标准

助焊剂技术标准

助焊剂的技术标准在中国是由国家标准GB/T 9491—2021规定的。

这个标准是《锡焊用助焊剂》的最新版本,于2021年12月31日发布,2022年7月1日开始实施。

这个标准包括了锡焊用助焊剂的分类、技术要求、试验方法、检验规则以及标识、包装、运输、储存等方面的内容。

它适用于电子产品锡焊用助焊剂。

这个标准取代了早期的GB/T9491—2002版本。

与旧版标准相比,GB/T 9491—2021版标准增加了助焊剂的分类(如松香型、树脂型、有机物型、无机物型),并按形态分类为液态(L)、固态(S)、膏状(P);增加了黏度、电化学迁移、PCB板离子残留、飞溅等方面的要求及相应的试验方法。

if 2005m助焊剂资料

if 2005m助焊剂资料

以下是有关Interflux IF2005M助焊剂的一些资料:

1.Interflux IF2005M是一种创新的低固态、无铅无卤免清洗波峰焊助焊剂。

它通过了SIR测试和铜镜测试,非常符合IPC标准。

外观为透明无色液体,固体含量为

1.85%±0.15%,比重在20°C时为0.807—0.809g/ml,水含量为3-4%,酸值为14~16mgKOH/g,IPC/EN标号为ORL0。

2.Interflux IF2005M助焊剂适合有铅及无铅焊接,是一种低固态、无铅无卤免清洗助焊剂,在焊接过程中能完全蒸发,极大保证了产品的可靠性。

由于没有松香,焊后不会产生粘性残留物而影响ict探针测试。

3.Interflux IF2005M助焊剂适合在不清洗的情况下使用三防漆同样具有很高的可靠性。

NCF1免清洗助焊剂的研制与应用

NCF-1免清洗助焊剂的研制与应用一、前言在电子生产领域广泛使用CFC113和1.1.1-三氯乙烷为主体的清洗剂,它们具有优异的性质,对于使用松香型助焊剂的电子产品的清洗是性能十分优良的溶剂。

然而,近年来发现CFC13和1.1.1-三氯乙烷均属臭氧耗损物质(ODS0,严重破坏大气臭氧层,给人类生态环境带来极大的危害。

按修正的蒙特利尔议定书规定,这两类物质在发达国家1995年底将全面禁用,为此世界各国都在采取各种有效措施,如:减少ODS的消费量,研制HCFC、HFC、和其它无ODS的有机溶剂清洗剂,以及开发水清洗、半水清洗和免清洗技术,其中采用低固含量助焊的免清洗技术最引人注目,尤其在印制板装联和焊接过程中占重要地位。

目前提出的免清洗与低档产品焊接后不清洗具有不同的含义。

如果说当人们认识到清洗的重要性,由不清洗发展到清洗是一次飞跃,则现时再由清洗发展到免清洗将是一次新的飞跃,决不是倒退,更不能以降低产品质量为代价。

采用免清洗技术不仅对保护臭氧层有利,而且也是发展SMT的需要,它既可以省去清洗设备,简化工艺操作,节约资金,同时也能彻底避免使用某些助焊剂和清洗剂给操作带来的严重污染。

通常将助焊剂的发展分为三个阶段:80年代为第一代助焊剂,固含量为~30%,80年代起出现了第二代助焊剂,固含量为15~20%,在86年后开发了第三代免清洗助焊剂,固含量为~5%,而近年来已其固含量控制在2~5%,甚至<2%。

这类助焊剂由于焊后残渣极少,无腐蚀性,且具有良好的稳定性,不经清洗即能使产品满足长期使用的要求。

为了保证低残留、低腐蚀性,本工作以开发固含量<2%的助焊剂为目的,并采用了无卤素、无松香和合成树脂以及新型活性剂体系。

在研制过种中,除对配方进行筛选和在生产线上应用外,还在免清洗助焊剂性能的考核方面作了较多工作。

二、实验部分2.1 原材料新型活性剂由本实验室合成,其它原材料均为工业品。

2.2 仪器设备DF- 80型 PH/mV计;DDS -11A型电导测定仪;比重计,反应装置。

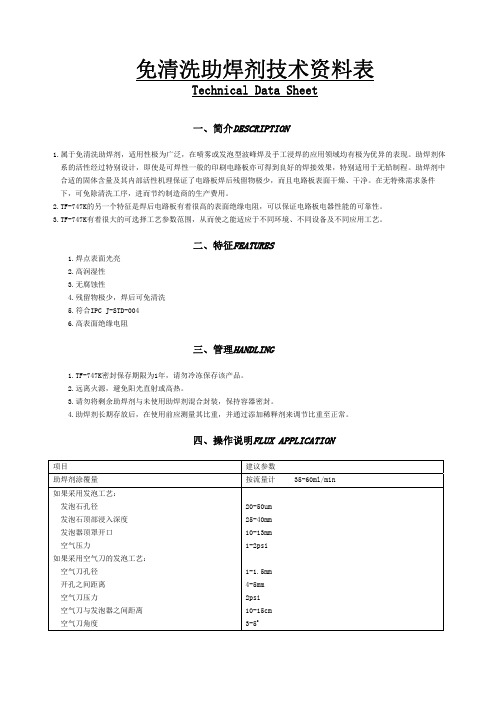

免清洗助焊剂技术资料表 Technical Data Sheet

免清洗助焊剂技术资料表Technical Data Sheet一、简介DESCRIPTION1.属于免清洗助焊剂,适用性极为广泛,在喷雾或发泡型波峰焊及手工浸焊的应用领域均有极为优异的表现。

助焊剂体系的活性经过特别设计,即使是可焊性一般的印刷电路板亦可得到良好的焊接效果,特别适用于无铅制程。

助焊剂中合适的固体含量及其内部活性机理保证了电路板焊后残留物极少,而且电路板表面干燥、干净。

在无特殊需求条件下,可免除清洗工序,进而节约制造商的生产费用。

2.TF-747K的另一个特征是焊后电路板有着很高的表面绝缘电阻,可以保证电路板电器性能的可靠性。

3.TF-747K有着很大的可选择工艺参数范围,从而使之能适应于不同环境、不同设备及不同应用工艺。

二、特征FEATURES1.焊点表面光亮2.高润湿性3.无腐蚀性4.残留物极少,焊后可免清洗5.符合IPC J-STD-0046.高表面绝缘电阻三、管理HANDLING1.TF-747K密封保存期限为1年,请勿冷冻保存该产品。

2.远离火源,避免阳光直射或高热。

3.请勿将剩余助焊剂与未使用助焊剂混合封装,保持容器密封。

4.助焊剂长期存放后,在使用前应测量其比重,并通过添加稀释剂来调节比重至正常。

四、操作说明FLUX APPLICATION项目 建议参数助焊剂涂覆量 按流量计 35-60ml/min如果采用发泡工艺:发泡石孔径发泡石顶部浸入深度发泡器顶罩开口空气压力如果采用空气刀的发泡工艺: 空气刀孔径开孔之间距离空气刀压力空气刀与发泡器之间距离 空气刀角度 20-50um 25-40mm 10-13mm 1-2psi1-1.5mm 4-5mm2psi 10-15cm 3-5o板面预热温板下预热温板面升温速传送带倾斜传送带速度过波峰时间锡炉温度 注:以上参建议使用者使用过程中证相同的焊基本外观气味物理稳定固体含量比重 可靠性性能温度温度速率斜角度度间参数仅为参考,者采用试验设计中对助焊剂的控焊接效果,而且本物理特征 项目定性量能不保证可获得计方法来获得优控制非常重要,且可以使焊后残无色或醇类味通过2.470.799得最佳焊接效果优化参数。

免清洗无卤素助焊剂技术资料表与MSDS

產品說明書Product Instruction(版本號:)產品名稱:免清洗無鹵素助焊劑產品型號:技術資料表(Technical Data Sheet)物質安全資料表(Material Safety Data Sheet)技術資料表1.簡介GOLF700-1屬於免清洗無鹵素助焊劑,適用性極為廣泛,在噴霧及手工浸焊的應用領域均有極為優異的表現。

助焊劑體系的活性經過特別設計,即使是可焊性一般的印刷電路板亦可得到良好的焊接效果,特別適用於無鉛制程。

助焊劑中合適的固體含量及其內部活性機理保證了電路板焊後殘留物極少,而且電路板表面乾燥、乾淨。

在無特殊需求條件下,可免除清洗工序,進而節約製造商的生產費用。

GOLF700-1的另一個特徵是焊後電路板有著很高的表面絕緣電阻,可以保證電路板電器性能的可靠性。

GOLF700-1有著很大的可選擇工藝參數範圍,從而使之能適應於不同環境、不同設備及不同應用工藝。

2.特征∙ 焊點表面光亮∙ 高潤濕性∙ 無腐蝕性∙ 殘留物極少,焊後可免清洗∙ 符合ANSI/J-STD-004∙ 高表面絕緣電阻3.管理∙ GOLF700-1密封保存期限為1年,請勿冷凍保存該產品。

∙ 遠離火源,避免陽光直射或高熱。

∙ GOLF700-1使用前無需攪拌。

∙ 請勿將剩餘助焊劑與未使用助焊劑混合封裝,保持容器密封。

∙ 助焊劑長期存放後,在使用前應測量其比重,並通過添加稀釋劑來調節比重至正常。

4.操作說明項目建議參數助焊劑塗覆量發泡工藝:1000-2000μg/in2固態含量噴霧工藝:750-1500μg/in2固態含量板面預熱溫度90-115℃板下預熱溫度100-130℃板面升溫速率最大2℃/s傳送帶傾斜角度5-7︒, 通常為5.7-6︒傳送帶速度 1.0-1.8m/min,通常為1.2 m/min 過波峰時間約為2-5秒錫爐溫度有鉛:240-250℃無鉛:255-270℃IPC J-STD-004 板面向上,未清洗>1.0×108 Ohms 6.5×108 OhmsIPC J-STD-004 板面向下,未清洗>1.0×108 Ohms 6.7×108 OhmsIPC J-STD-004 空白板>2.0×108 Ohms 3.3×109 Ohms 85℃, 85% RH, 168小時/-50V,測量電壓100V,IPC-B-24板,線寬0.4mm,線距0.5mmBELLCORE ELECTROMIGRATION測試條件 SIR(初值) SIR(終值)要求測試結果板面向上,未清洗 4.6×1010 2.2×1010SIR(初值)/ SIR(終值)<10 合格板面向下,未清洗 4.7×1010 2.4×1010SIR(初值)/ SIR(終值)<10 合格GR 78-CORE,1版65℃,85%RH,500hrs/10V,測量電壓100V,IPC-B-25 B型梳形線路板,線寬12.5mil, 線距12.5mil.7.焊後清洗•GOLF700-1屬於免清洗無鹵素助焊劑。

41.助焊剂(Flux)分析

②无腐蚀性: 不含卤素、表面绝缘电阻> × 不含卤素、表面绝缘电阻>1.0×1011 传统的助焊剂因为有较高的固态含量,焊接后可将部分 有害物质“包裹起来”,隔绝与空气的接触,形成绝缘保护 层。而免清洗助焊剂,由于极低的固态含量不能形成绝缘保 护层,若有少量的有害成分残留在板面上,就会导致腐蚀和 漏电等严重不良后果。因此,免清洗助焊剂中不允许含有卤 素成分。

噴布主要有絲網印刷、發泡和噴霧三種方式: 助焊劑 Flux 噴布主要有絲網印刷、發泡和噴霧三種方式: (1)丝网封方式:由微细,高密度小孔丝网的鼓旋转空气刀将 丝网封方式: 丝网封方式 焊剂喷出,由产生的喷雾,喷到PCB上。 絲網印刷是最老的一種塗布方式,設備簡單,成本最低。 這種方式是採用鼓形的不銹鋼或塑膠絲網,讓其在助焊劑槽 中旋轉,用轉鼓上的熱風刀將絲網上活化的焊劑吹到PCB 上,焊劑沉積量由轉鼓的旋轉速度來控制。這種簡易的系統 具有較高的一致性和可重複性,缺點是由於沒有密封造成助 焊劑中的乙醇溶劑快速揮發。

(2)免清洗的优越性 免清洗的优越性: 免清洗的优越性 ①提高经济效益:实现免清洗后,最直接的就是不必进 行清洗工作,因此可以大量节约清洗人工、设备、场地、材 料(水、溶剂)和能源的消耗,同时由于工艺流程的缩短, 节约了工时提高了生产效率。

②提高产品质量:由于免清洗技术的实施,要求严格控 制材料的质量,如助焊剂的腐蚀性能(不允许含有卤化物)、 元器件和印制电路板的可焊性等;在装联过程中,需要采用 一些先进的工艺手段,如喷雾法涂敷助焊剂、在惰性气体保 护下焊接等。实施免清洗工艺,可避免清洗应力对焊接组件 的损伤,因此免清洗对提高产品质量是极为有利的。

四 焊劑焊料檢測方法

4.1 卤素含量的测定 4.2 酸值的测定 4.3 扩展率测定 4.4 焊剂含量测定(焊丝) 4.5 锡含量测定 4.6 样品制备

太阳能光伏组件无铅免清洗助焊剂

产品编号:

太阳能光伏组件无铅免清洗助焊剂 太阳能光伏组件无铅免清洗助焊剂 无铅 SD-900C 太阳能光伏组件无铅免清洗助焊剂是卓越的不含卤素, 固体含量低的光伏 组件专用新型环保免清洗助焊剂。其特点如下: 1:专用于光伏组件的铜皮焊锡。 2:添加了耐高温溶剂,使其在高温下能保持铜皮表面焊剂涂层的均匀性,因而能 获得最佳的焊接效果。 3:焊剂与铜皮的配合性好,焊接穿透性佳。 4:焊后铜皮板面清洁,不产生潮湿,粘稠及腐蚀性残留物,铜皮焊锡线条光亮饱 满,无白斑现象出现。 5:具有先进的制造技术及完整的品管程序,因而能长期保证产品品质的稳定。 6:太阳能光伏组件无铅免清洗助焊剂检测采用中华人民名共和国国家标准 GB9491-88 以及“免清洗液态助焊剂暂行标准。 项目 规格 外观 无色或微黄色透明液体 不挥发含量(%)(110±2°C) ≤3.2 2 密度 20°C g\cm 0.825±0.005 卤化物含量 铬酸银试纸颜色无变化 扩展率(%) ≥90 腐蚀性(铜镜试验) 合格 焊接后绝缘电阻 (Ω) (40°C, 90%湿度 96h) z1.0x1011 离子污染度 Nac ug\cm2 合格

产品说明:

包装 5L、25L 塑料桶,

铁桶 储存 储存于阴凉通风 处,远离火源, 储存期 1

免清洗助焊剂技术标准

本标准规定了电子焊接用免清洗液态助焊剂的技术要求、实验方法、检验规则和产品的标志、包装、运输、贮存。

本标准主要适用于印制板组装及电气和电子电路接点锡焊用免清洗液态助焊剂(简称助焊剂)。

使用免清洗液态助焊剂时,对具有预涂保护层印制板组件的焊接,建议选用与其配套的预涂覆助焊剂。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 190 危险货物包装标志GB 2040 纯铜板GB 3131 锡铅焊料GB 电工电子产品基本环境试验规程润湿称量法可焊性试验方法GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB 4472 化工产品密度、相对密度测定通则GB 印制板表面离子污染测试方法GB 9724 化学试剂PH值测定通则YB 724 纯铜线3 要求外观助焊剂应是透明、均匀一致的液体,无沉淀或分层,无异物,无强烈的刺激性气味;在———————————————————————————————————————中华人民共和国信息产业部标 200X-XX-XX发布 200X-XX-XX实施SJ/T 11273-2002———————————————————————————————————————一年有效保存期内,其颜色不应发生变化。

物理稳定性按试验后,助焊剂应保持透明,无分层或沉淀现象。

密度按检验后,在23℃时助焊剂的密度应在其标称密度的(100±)%范围内。

不挥发物含量按检验后,助焊剂不挥发物含量应满足表1的规定。

表1 免清洗液态助焊剂不挥发物含量分档规定分档不挥发物含量(%)备注低固含量≤中固含量>,≤高固含量>,≤PH值按检验后,助焊剂的PH值应在~范围之内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 范围本标准规定了电子焊接用免清洗液态助焊剂的技术要求、实验方法、检验规则和产品的标志、包装、运输、贮存。

本标准主要适用于印制板组装及电气和电子电路接点锡焊用免清洗液态助焊剂(简称助焊剂)。

使用免清洗液态助焊剂时,对具有预涂保护层印制板组件的焊接,建议选用与其配套的预涂覆助焊剂。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 190 危险货物包装标志

GB 2040 纯铜板

GB 3131 锡铅焊料

GB 2423.32 电工电子产品基本环境试验规程润湿称量法可焊性试验方法

GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)

GB 2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)

GB 4472 化工产品密度、相对密度测定通则

GB 4677.22 印制板表面离子污染测试方法

GB 9724 化学试剂PH值测定通则

YB 724 纯铜线

3 要求

3.1 外观助焊剂应是透明、均匀一致的液体,无沉淀或分层,无异物,无强烈的刺激性气味;在

中华人民共和国信息产业部标200X-XX-XX 发布200X-XX-XX 实施SJ/T 11273-2002

一年有效保存期内,其颜色不应发生变化。

3.2 物理稳定性

按 5.2 试验后,助焊剂应保持透明,无分层或沉淀现象。

3.3 密度

按5.3检验后,在23C时助焊剂的密度应在其标称密度的(100土 1.5 )淞围内。

3.4 不挥发物含量

按 5.4 检验后,助焊剂不挥发物含量应满足表 1 的规定。

表 1 免清洗液态助焊剂不挥发物含量分档规定

分档不挥发物含量(%)备注

低固含量 < 2.0

中固含量> 2.0 ,< 5.0

高固含量> 5.0 , < 10.0

3.5 PH 值

按 5.5 检验后,助焊剂的 PH 值应在 3.0~7.5 范围之内。

3.6 卤化物

助焊剂应无卤化物。

当按 5.6 试验后,助焊剂不应使铬酸银试纸颜色呈

3.7 可焊性 3.7.1 扩展率 按 5.7.1 测试后,助焊剂扩展率应不小于 80%。

3.7.2 相对润湿力 按 5.7.2 测试后,助焊剂在第 3s 的相对润湿力应不小于 35%。

3.8 干燥度 按 5.8 检验后,助焊剂残留物应无粘性,表面上的白垩粉应容易被除去。

3.9

铜镜腐蚀试验

按 5.9 试验后,铜镜腐蚀试验应满足表 2 的要求。

表 2 免清洗液态助焊剂铜镜腐蚀试验

等 级 铜镜腐蚀试验情况 备 注

I 级 铜膜基本无变化通 过 n 级 铜膜有变化,但没有穿透性腐蚀

通 过

川级铜膜有穿透性腐蚀不通过

SJ/T 11273-2002

3.10 表面绝缘电阻

按5.10试验后,试样件的表面绝缘电阻应不小于 1 X 1010Q 。

3.11

电迁移

按 5.11 试验后,试样件的最终表面绝缘电阻值 SIR 最终应不小于其初始表面绝缘电阻值的 1/10 ,即SIR 最终〉SIR 初始/10 ;试样件的枝晶生长不应超过导线间距的 25%导线允许有

轻微的变色,但不能有明显的腐蚀。

3.12 离子污染

5.12

试验后,助焊剂的离子污染应满足表 3的规定。

表 3 免清洗液态助焊剂的离子污染等级规定

等 级 NaCl 当量 , mg /cm2

备 注

I 级 V 1.5适用于高可靠电子产品

川级 > 3.0 ,V 5.0适用一般电子产品

3.13 残留有机物污染 焊接后印制板表面助焊剂残留有机污染物是有害的,但由于目前还没有对不同

布线密度的印 制板表面可允许的残留有机污染物建立“量”的关系,因此对焊剂残留有机物污染暂不做强 制规定,供需双方可根据实际需要按附录 A 做定性检测。

4

试验环境条件

4.1 正常试验大气条件 正常试验大气条件应为: a ) 温度:20〜28C ;

白色或浅黄色。

n 级

1.5

3.0 适用耐用电子产品

b)相对湿度:45〜75%

c )大气压力: 86〜106 kPa 。

4.2 仲裁试验大气条件

仲裁试验时大气条件为:

a)温度:22

〜

-24C;

b )相对湿度:48〜52%;

c)大气压力:86〜106 kPa

o

5试验方法

SJ/T 11273-2002

5.1 外观用目视方法检查助焊剂是否透明、均匀一致,是否有沉淀、分层和异物,检查助焊剂在

容器开启时是否有强烈的刺激性气味。

5.2 物理稳定性

用振动或搅拌的方法使焊剂试样充分混匀,取50ml 试样于100 ml 试管中,盖严,放入冷冻箱中冷却到(5± 2)C,保持60min,再在此温度下目视观察助焊剂是否有明显分层或结晶物析出等现象。

打开试管盖,将试样放到无空气循环的烘箱中,在(45土2)C温度条件下保持60min,再在此温度下目视观察助焊剂是否有结构上的分层现象。

5.3 密度

当按GB4472标准测定焊剂在23C时的密度时,测量值应在其标称比密度的(100± 1.5 )淞围。

5.4 不挥发物含量

准确称量6g助焊剂(放入已恒量的直径约为50mm的扁形称量皿中),精确至0.002g , 放入热水浴中加热,使大部分溶剂挥发后,再将其放入(110土2)。

通风烘箱中干燥4h,取出放到干燥器中冷至室温,称量。

反复干燥和称量,直至称量误差保持在±0.05g 之内时为恒量。

按公式(1)计算助焊剂的不挥发物含量,即:不挥发物含量(% = M2 / M1X 100 (1)

式中:

M1—试样初始时的质量,g;

M2-试样经110C干燥后恒量时不挥发物的质量,g o

5.5 PH 值

按GB 9724标准测定助焊剂的PH值。

5.6 卤化物

5.6.1 试剂制备

a)铬酸钾溶液:0.01N

将1.94g铬酸钾(分析纯)溶解于去离子水中,并稀释至1L,摇匀备用。

b)硝酸银溶液:0.01N

将1.70g硝酸银(分析纯)放入棕色容量瓶中,用去离子水溶解,并稀释至1L,备用。

b )异丙醇:分析纯

5.6.2 铬酸银试纸制备

将2cm ~5cm宽的滤纸带浸入0.01N铬酸钾溶液,然后取出自然干燥,再浸入0.01N硝酸银溶液中,最后用去离子水清洗。

此时纸带出现均匀的桔红—咖啡色。

将纸带放在黑暗处干燥后切成

20mm< 20mm的方片,放于棕色瓶中保存备用。

5.6.3 试验步骤

将一滴(约0.05 ml )助焊剂滴在一块干燥的铬酸银试纸上保持15s,将试纸浸入清洁

SJ/T 11273-2002

的异丙醇中15s,以除去助焊剂残留物,试纸干燥10min后,目视检查试纸颜色的变化。

5.7 可焊性

5.7.1 扩展率

5.7.1.1 试片的准备

从GB/T 2040规定的二号铜板(牌号为T2)上切取0.3mmX 50mm x 50mm平整试片五块,

去油后用500#细沙纸去除氧化膜, 并用抛光膏抛光后用无水乙醇清洗干净并充分干燥。

为便于用镊子夹持试片,将试片的一角向上折弯。

应戴手套操作,手不能直接接触试片。

将试片放在温度为(150± 2)C的烘箱中氧化1h,所有试片应放在烘箱的同一高度上。

试片从烘箱中取出后,放在密封的干燥器中备用。

5.7.1.2 焊料环的准备

将符合GB/T 3131规定的标称直径为1.5 mm牌号为HLSn Pb39锡铅焊料的丝材绕在圆柱形

芯轴上,再沿芯轴方向将焊料切断,从芯轴上取下焊料环并整平。

每个焊料环的质量应为

0.30g± 0.005g, 共做10个。

5.7.1.3 试验步骤

从干燥器中取出五块铜试片,在每块试片中部放一个焊料环、在环中央滴0.10 ml (约2滴)助焊剂,在将这些试片水平地放置在(235 ± 5 )C的焊锡槽的熔融焊锡表面上保持30s,取出试样并水平放置,冷却至室温。

用无水乙醇擦去助焊剂残渣,测量焊点高度hi 精确到0.001mm=以五块试片焊点高度的算数平均值作为焊点高度,但当单个试片焊点高度hi与平均高度hav绝对值之差大于每个试片焊点高度与平均高度绝对值之差的 1.1倍时,即丨hi-hav | >1.1[ El hi-hav | /5]时,则该试样的焊点高度值应删去不计。

i=1 〜5

5.7.1.4 计算

将另外余下的五个焊料环放在小磁蒸发皿中,放在平板上加热,使其熔为一个小球。

冷却后,将其放到比重瓶中测定其在水中的排水量M精确到0.001g ,根据公式(2)求出小球的等效

体积V,精确到0.001cm3;小球的相应标称直径D按公式(3)求出;最后按公式(4)计算平均扩展率。

(2)

D = 1.2407 (V )1/3 (3)

扩展率(% = X 100 (4)

式中:

SJ/T 11273-2002

(注:文档可能无法思考全面,请浏览后下载,供参考。

可复制、编制,期待你的好评与关注)。