检验卡片

非接触卡片检验标准

1、检查条件:正常室内光线,视距30cm,检验时间不超过3秒。

2、检验内容:一、卡基尺寸序号缺陷类别检验方式二、卡基外观序号缺陷类别检验方式1A 目检 菲林尺2A 目检 OA 3A 目检4A 目检5A 菲林尺6A 菲林尺7B 目检 塞尺8A 目检表面线圈、模块印迹Inlay的顺序或方向混乱不允许有气泡、气斑、图案变形,不允许不良类别使用MCC8模块的INLAY厚度标准要求为0.42~0.46mm;使用MOA2模块的INLAY厚度标准要求为0.45~0.49mm;卡基弯曲变形卡损伤 ①最大翘曲≤0.95mm(包含卡厚) ,允收;②卡基翘曲1.3~0.95mm且不影响个人化设备生产,B类;③整卡的最大曲翘大于1.3mm(含卡厚),A类。

①变形、破裂:不允许;②凹凸不平:无明显手感,且30CM距离正视(不反光)看不见可过版面错误卡基分层层压不良A\0检验标准长:85.47~85.72mm(85.60+0.12mm-0.13mm)图案、字体与样卡、OA不符,不允许;OA中标注有尺寸的,需要测量,符合要求光面、哑面不符合OA要求,不允许不允许厚:0.78mm~0.84mm (0.81mm±0.03mm)宽:53.92~54.03mm(53.98+0.05mm-0.06mm)在同一个生产批内的卡片长宽偏差要求≤0.05mm。

卡表面特征不符检验标准版本 游标卡尺B 1不良类别尺寸超标不允许2013-9-1生效日期作业指导书文件编号IC/ZY-ZL-10非接触卡片检验标准三、Inley外观四、内成像卡片(社保卡)特殊要求五、签名条六、磁条七、物理特性八、包装要求。

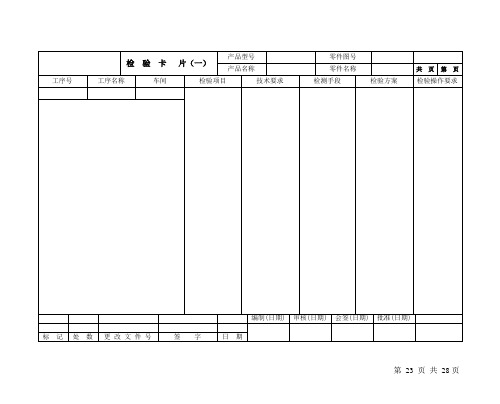

过程检验卡片

123过程检验报告单

MZ/QP1001-01

车间名称:生产批号: 当班产量: 检验日期:对于重大质量事件(针对现场的改进措施)质量部应组织相关部门的人员进行原因分析并制定纠正措施以防止再发,质量部负责确认责任部门的改进措施实施效果.

检验员签名(日期): 车间主管签名(日期): 质连部主管签名(日期):填表说明:

负责质量的人员(检验员或班组长)应严格按本卡片要求实施过程检验并记录,发现导常情况应按反应计划规定采取措施;对特殊性项目采用控制图进行现场质量控制;负责质量的人员应记录过程中发生的故障并作出评审处置意见,如不能确定应通知质技部主管一起处置(必要时可召集客户部共同作出评审处置意见;。

检验卡片

四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 1 页曲轴粗车大端外圆,小端面过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 大端面外圆Ф810-0.160游标卡尺(0.02)用游标卡尺卡在曲轴大端面外圆上进行测量(见图1)每班首检过程检验每小时1件粗车大端面粗糙度6.3粗糙度样板(Ra6.3)目测比对总长尺寸505.3±0.5数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸半精车大端面32±0.5游标卡尺(0.02)用游标卡尺放在大端面进行测量半精车大端面表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对半精车大端面外圆Ф80.50-0.160游标卡尺(0.02)用游标卡尺卡在曲轴大端面外圆上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片过程检验规范产品名称工艺名称检验性质共27 页第 3 页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第三主轴颈宽度31.7+0.300游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量每班首检过程检验每小时1件第三主轴颈长度153.90-0.290游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量粗车第五主轴颈外圆Ф44.10-0.350游标卡尺(0.02)用游标卡尺卡在主轴颈外圆上进行测量过程检验每小时1件主轴颈与轴线的圆跳动圆跳动值0.030百分表(0.02)在水平台上用百分表与被测表面接触第五主轴颈粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对粗车第一主轴颈Ф44.10-0.350游标卡尺(0.02)用游标卡尺卡在主轴颈外圆上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 2 页曲轴钻中心孔,车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 粗车第三主轴颈Ф44.10-0.350游标卡尺(0.02)用游标卡尺卡在主轴颈外圆上进行测量每班首检过程检验每小时1件第三主轴颈宽度32.7+0.300游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量保证尺寸154.90-0.520游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量第三主轴颈粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对主轴颈与曲轴轴线圆跳动0.03百分表(0.01)在水平面上将百分表与被测表面接触半精车第三主轴颈Ф42.90-0.140千分尺(0.02)用千分尺卡在主轴颈外圆上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第4 页曲轴过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第一主轴颈宽度29.8+0.300游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量每班首检过程检验每小时1件保证尺寸340.9±0.4数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对粗车第二主轴颈Ф44.10-0.350游标卡尺(0.02)用游标卡尺卡在主轴颈外圆上进行测量表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对轴颈宽度28.8+0.3000游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第5 页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 保证尺寸249.40-0.630游标卡尺(0.02)用游标卡尺放在主轴颈上进行测量每班首检过程检验每小时1件粗车第四主轴颈Ф44.10-0.350千分尺(0.01)用千分尺卡在主轴颈外圆上进行测量第四主轴颈宽度28.8+0.300游标卡尺(0.02)用游标卡尺放在主轴颈上进行测量保证尺寸63.40-0.400游标卡尺(0.02)用游标卡尺放在主轴颈上进行测量表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对第四主轴颈全跳动0.03百分表(0.01)将百分表放在被测表面上制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共27 页第6 页曲轴车阶梯轴过程检验序号检测项目技术要求检验工具检测方法检测频次照片30小头阶梯轴Ф23.60-0.250外径千分尺(0.01)将外径千分尺卡在轴上进行测量每班首检过程检验每小时1件保证尺寸63.5±0.5游标卡尺(0.02)用游标卡尺放在阶梯轴上进行测量粗车大头轴肩Ф56±0.5外径千分尺(0.01)将外径千分尺卡在轴肩上进行测量大头轴颈13±0.5游标卡尺(0.02)用游标卡尺放在轴颈上进行测量轴颈保证尺寸3.9±0.3游标卡尺(0.02)用游标卡尺放在轴颈上进行测量大头轴颈右侧面9.8±0.4游标卡尺(0.02)用游标卡尺放在轴颈右侧面上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 7 页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 大头轴颈右侧面Ф56±0.5外径千分尺(0.01)将外径千分尺卡在轴颈右侧面上进行测量每班首检过程检验每小时1件半精车第五主轴颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在主轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对第五主轴颈宽42.3+0.190游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量第五主轴颈保证尺寸432.70-0.560数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸半精车第一主轴颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在主轴颈上进行测量制定校对审核会签标准批准过程检验规范产品名称工艺名称检验性质共 27 页第 8页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第一主轴颈宽30.3+0.190游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量每班首检过程检验每小时1件第一主轴颈保证尺寸339.90-0.500数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对半精车第四主轴颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在主轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对第四主轴颈宽29.8+0.190游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量制定校对审核会签标准批准过程检验规范产品名称工艺名称检验性质共27页第 9 页曲轴车主轴颈,阶梯轴过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第四主轴颈保证尺寸62.40-0.500游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量每班首检过程检验每小时1件半精车第二主轴颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在主轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对第二主轴颈宽29.8+0.190游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量保证尺寸248.40-0.400数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸小头阶梯轴Ф19.40-0.100外径千分尺(0.01)将外径千分尺卡在小头阶梯轴上进行测量四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 10 页曲轴车大头轴及右侧面过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 半精车大头轴肩Ф550-0.460外径千分尺(0.01)将外径千分尺卡在大头轴上进行测量每班首检过程检验每小时1件大头轴颈14.2±0.7游标卡尺(0.02)将游标卡尺放在大头轴颈上进行测量大头轴颈直径Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在大头轴颈上进行测量大头轴颈右侧面9±0.4游标卡尺(0.02)将游标卡尺放在大头轴颈右侧面上进行测量大头轴颈右侧面Ф55外径千分尺(0.01)将外径千分尺放在大头轴颈右侧面上进行测量定位面平面度平面度0.15数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的平面度四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第11 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 粗车第一连杆颈Ф44.10-0.350外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量每班首检过程检验每小时1件第一连杆轴颈宽30.6+0.300游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对第一连杆颈保证尺寸294.50-0.700数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸连杆颈的圆柱度0.007 专用工具用专用工具进行测量粗车第四连杆颈Ф44.10-0.350外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 12 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第四连杆颈30.6+0.500游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量每班首检过程检验每小时1件第四连杆颈保证尺寸170-0.250游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量粗车第二连杆颈Ф44.10-0.350外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量第二连杆颈30.6+0.500游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量保证尺寸2030-0.630游标卡尺(0.02)将游标卡尺放在连杆颈上测量粗车第三连杆颈Ф44.10-0.350外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第13 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第三连杆颈30.6+0.500游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量每班首检过程检验每小时1件第三连杆颈保证尺寸108.50-0.460游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对半精车第一连杆颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量第一连杆轴颈宽31.6+0.190游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量保证尺寸2940-0.440数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共27 页第 14 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 半精车后的第四连杆颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量每班首检过程检验每小时1件第四连杆颈31.6+0.190游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对半精车后的第二连杆颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对第二连杆颈31.6+0.190游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第15 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 半精车后的第三连杆颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量每班首检过程检验每小时1件第三连杆颈31.6+0.190游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对精车后的大端面28.2±0.5游标卡尺(0.02)将游标卡尺放在大端面上进行测量大端面外圆Ф800-0.04外径千分尺(0.01)将外径千分尺卡在大端面外圆表面上进行测量钻孔深度16.7深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量制定校对审核会签标准批准产品名称工艺名称检验性质共27页第 16 页曲轴钻孔过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 钻孔直径Ф14 游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量每班首检过程检验每小时1件钻孔深度16.7深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量钻孔直径Ф24 游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量钻孔深度16.7深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量钻孔直径Ф28游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量精车后的孔Ф31+0.014-0.032游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量制定校对审核会签标准批准产品名称工艺名称检验性质共 27页第 17 页曲轴钻孔过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 钻孔深度15深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量每班首检过程检验每小时1件车后孔的直径Ф45±0.15游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量钻孔深度 2.5深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量钻孔直径Ф7.2游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量钻孔深度30深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量螺纹M8×1.5-6H塞规将塞规放进螺纹孔内进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第18 页曲轴车大、小头轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 大头尺寸14.5+0.95-0.1游标卡尺(0.02)将游标卡尺放进大头端进行测量每班首检过程检验每小时1件保证尺寸 2.50-0.15游标卡尺(0.02)将游标卡尺放进大头端进行测量小头尺寸Ф22.5+0.034+0.009外径千分尺(0.01)将外径千分尺卡在小头轴上测量粗磨后第五主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量第五主轴颈宽30.4+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量粗磨后第一主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 19 页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第一主轴颈宽30.4+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量每班首检过程检验每小时1件保证尺寸339.60-0.200数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸粗磨第四主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量第四主轴颈宽29.9+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量粗磨第二主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量第二主轴颈宽29.9+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共27页第 20 页曲轴粗磨主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 粗磨第三主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量每班首检过程检验每小时1件第三主轴颈宽33+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量保证尺寸153.60-0.130游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量粗磨第一连杆颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在第一连杆颈上测量第一连杆颈宽31.9+0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量第一连杆颈保证尺寸293.80-0.074数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 21 页曲轴粗磨连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 粗磨后第四连杆颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在第四连杆颈上测量每班首检过程检验每小时1件第四连杆颈宽31.9+0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量第四连杆颈保证尺寸16.30-0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量粗磨后第二连杆颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在第二连杆颈上测量第二连杆颈宽31.9+0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量第二连杆颈保证尺寸202.30-0.074数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共27 页第 22 页曲轴精磨主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30粗磨后第三连杆颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在第三连杆颈上测量每班首检过程检验每小时1件第三连杆颈宽31.9+0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量精磨后第一主轴颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第一主轴颈上测量第一主轴颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第一主轴颈上进行测量表面粗糙度粗糙度1.25粗糙度样板(Ra1.25)目测比对精磨后第四主轴颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第一主轴颈上测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 23 页曲轴精磨主轴颈、连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30第四主轴颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第四主轴颈上进行测量每班首检过程检验每小时1件第四主轴颈保证尺寸62+0.35-0.65游标卡尺(0.02)将游标卡尺放在第四主轴颈上进行测量精磨后第二主轴颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第二主轴颈上测量第二主轴颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第二主轴颈上进行测量表面粗糙度粗糙度1.25粗糙度样板(Ra1.25)目测比对主轴颈圆柱度0.004 专用工具将专用工具放在主轴颈上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 24 页曲轴精磨连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30精磨第三主轴颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第三主轴颈上测量每班首检过程检验每小时1件第三主轴颈宽33+0.35游标卡尺(0.02)将游标卡尺放在第三主轴颈上进行测量表面粗糙度粗糙度1.25粗糙度样板(Ra1.25)目测比对精磨后第一连杆颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第一连杆颈上测量第一连杆颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第一连杆颈上进行测量精磨后第四连杆颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第四连杆颈上测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 25 页曲轴精磨连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第四连杆颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第四连杆颈上进行测量每班首检过程检验每小时1件精磨后第二连杆颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第二连杆颈上测量第二连杆颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第二连杆颈上进行测量精磨后第三连杆颈Ф42.6-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第三连杆颈上测量第三连杆颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第三连杆颈上进行测量表面粗糙度粗糙度1.25粗糙度样板(Ra1.25)目测比对制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片过程检验规范产品名称工艺名称检验性质共 27 页第 26 页曲轴钻油孔、铣键槽过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 钻第一主轴颈油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量每班首检过程检验每小时1件第一曲柄斜油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量第一曲柄斜角度30°专用量具用专用量具进行测量第二曲柄斜油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量第二曲柄斜角度30°专用量具用专用量具进行测量第三曲柄斜油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 27 页进气歧管钻油孔、孔过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第三、四曲柄斜角度30°专用量具用专用量具进行测量每班首检过程检验每小时1件第四曲柄斜油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量钻孔深度9深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量钻孔直径Ф7.6游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量钻孔深度9深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量)。

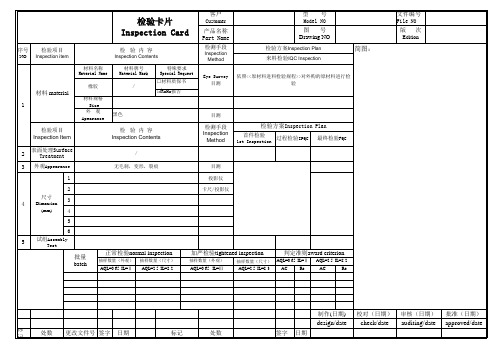

检验卡片1

型 号 Model NO 图号 Drawing NO

检验方案Inspection Plan

来料检验IQC Inspection

简图:

Eye Survey 依照<<原材料进料检验规程>>对外购的原材料进行检

目测

验

目测

检测手段 Inspection

Method

检验方案Inspection Plan

检验卡片 Inspection Card

序号 检验项目 NO Inspection item

检 验内容 Inspection Contents

材料名称 Material Name

材料牌号 Material Mark

特殊要求 Special Request

材料 material 1

橡胶

材料规格 Size

标记

处数

签字 日期

制作(日期) design/date

校对(日期) 审核(日期) check/date auditing/date

批准(日期) approved/date

加严检验tightened inspection

抽样数量(外观)

抽样数量(尺寸)

AQL=0.65 IL=Ⅲ

AQL=2.5 IL=S-3

判定准则award criterion

AQL=0.65 IL=Ⅱ AQL=2.5 IL=S-2

ห้องสมุดไป่ตู้

AC

Re

AC

Re

文件编号 File NO

版次 Edition

标 记

处数 更改文件号 签字 日期

首件检验 1st Inspection

过程检验IPQC

最终检验FQC

5、检验卡片

检验卡片(二)产品型号零件图号产品名称零件名称共6 页第2页工序号工序名称车间检验项目技术要求检测手段检验方案检验操作要求02 磨削上、后面金工1、零件宽度2、零件高度1、测量上、下表面的粗糙度5、测量左侧面与后面的垂直度100±0.230±0.11.61.6分别检测毛胚两端及中间三个位置取平均值分别检测毛胚两端及中间三个高度取平均值取尽量多的测量点取其平均值测量多处取平均值用三用游标卡尺检测毛胚宽度用三用游标卡尺检测毛胚高度表面粗糙度测量仪千分表简图:编制(日期) 审核(日期) 会签(日期) 批准(日期) 标记处数更改文件号签字日期检验卡片(三)产品型号零件图号产品名称零件名称共6页第3页工序号工序名称车间检验项目技术要求检测手段检验方案检验操作要求03 铣槽金工1、测量口字凹槽各边与零件外表面的距离2、测量口字凹槽离上表面的距离3.测量口字凹槽四个倒角圆的半径4.测量十字凹槽离口字凹槽底面的距离2、测量十字凹槽各倒角的半径6、测量中间圆柱直径3±0.0505.010R314.5R7.5φ39.5口字凹槽各边取两边及中间三点分别计算平均值取口字凹槽上无规格分散的多个位置测量其高度取平均值分别测量四个倒角半径并分别记录取十字凹槽上无规格分散的多个位置测量其高度取平均值分别测量各个倒角半径并分别记录测量多处取平均值三用游标卡尺测量三用游标卡尺测量三用游标卡尺测量三用游标卡尺测量三用游标卡尺测量三用游标卡尺测量简图:编制(日期) 审核(日期) 会签(日期) 批准(日期) 标记处数更改文件号签字日期检验卡片(四)产品型号零件图号产品名称零件名称共6页第4页工序号工序名称车间检验项目技术要求检测手段检验方案检验操作要求04 磨槽金工1、测量十字凹槽表面粗糙度2.测量十字凹槽离口字凹槽底面的距离3、测量十字凹槽各倒角的半径1.605.015R8测量尽可能多的位置取平均值三用游标卡尺分别测量各个倒角半径并分别记录表面粗糙度测量仪三用游标卡尺三用游标卡尺简图:编制(日期) 审核(日期) 会签(日期) 批准(日期) 标记处数更改文件号签字日期检验卡片(五)产品型号零件图号产品名称零件名称共6 页第5页工序号工序名称车间检验项目技术要求检测手段检验方案检验操作要求05 钻孔金工1、测量最小孔的孔径大小2、测量最大孔的孔径大小3、测量中间大小的孔的孔径大小φ5φ25φ10测量位置尽可能不相邻且不少于三个测量位置尽可能不相邻且不少于三个测量位置尽可能不相邻且不少于三个三用游标卡尺测量三用游标卡尺测量三用游标卡尺测量简图:编制(日期) 审核(日期) 会签(日期) 批准(日期) 标记处数更改文件号签字日期检验卡片(六)产品型号零件图号产品名称零件名称共6页第6页工序号工序名称车间检验项目技术要求检测手段检验方案检验操作要求06 扩铰孔金工1、测量φ5的孔扩孔后孔径大小2、测量φ10的孔扩孔后孔径大小3、测量φ12孔扩孔后孔径大小及深度4、测量φ25的孔扩孔后孔径大小3、测量所攻螺纹的大小6测量φ28的孔精铰后孔径大小及其与底面的垂直度φ7φ12φ16h=7φ28m8φ30H8垂直度为0.03测量位置尽可能不相邻且不少于三个测量位置尽可能不相邻且不少于三个测量位置尽可能不相邻且不少于三个测量位置尽可能不相邻且不少于三个螺纹量规旋转多次测量多个不相邻的位置三用游标卡尺三用游标卡尺三用游标卡尺三用游标卡尺内螺纹量规千分表三用游标卡尺简图:编制(日期) 审核(日期) 会签(日期) 批准(日期) 标记处数更改文件号签字日期。

外协检验卡片

冷插金属套¢12.5*¢9.3*¢17 mm

节气门密封垫宽6.5*厚3.5mm*内径62mm

缸盖法兰密封垫宽6.5*厚3.5mm

卷尺0-3000mm

包装箱730*580*190 mm

泡沫袋1500*500 mm

3

材质

目测

热插螺母HPB60/2铜

查看供应商自检报告

文件编号

版本号

A

生效日期

页次

5/13

名称

弹簧圈

规格牌号

/

序号

检验项目

检验方法

技术要求

抽样方案

1

外观

目测

色泽均匀,无飞边毛刺

10件/批

2

高度

游标卡尺0-150mm

4.0±0.02

10件/批

3

厚度

游标卡尺0-150mm

1.0±0.05

10件/批

4

外径

游标卡尺0-150mm

大号11.8±0.05

10件/批

文件编号:

第三层次文件

外购外协检验卡片

编制:

审核:

批准:

分发号:02

文件编号

版本号

A

外购外协检验卡片

生效日期

页次

1/13

1目的:

为了为生产提供合格的原材料、外协件,为顾客提供合格的产品,规范本公司生产所需原材料的检验,特编制本检验卡片。

2职责:

质量部负责所有进厂原材料的检验

3程序:

3.1采购人员将采购的原材料、外协件填写报检单,交质检员检验;

文件编号

版本号

A

生效日期

页次

4/13

质量检验名词解释

质量检验名词解释1、验证——指通过提供客观证据对规定要求已得到满足的认定。

2、产品验证——对生产各阶段形成的有形产品和无形产品,通过物理的、化学的和其他科学技术手段和方法进行观察、试验、测量后所提供的客观证据,证实规定要求已得到满足。

它是一种管理性的检查活动。

3、质量检验——对产品的一个和多个质量特性进行观察、试验、测量,并将结果和规定的质量要求进行比较,以确定每项质量特性合格情况的技术性检查活动。

4、质量检验的几个阶段:1)熟悉规定要求,选择检验方法,制定检验规程;2)观察、测量和试验;3)记录; 4)比较和判定;5)确认和处置。

5、质量检验计划——对检验涉及的活动、过程和资源作出规范化的书面规定,用于指导检验活动正确、有序、协调的进行。

6、编制质量检验计划的目的——使分散的检验人员了解基本情况和要求;使相关部门、人员、过程协同配合,有序衔接。

7、编制质量检验计划应考虑的原则1)充分体现检验的目的;2)对检验活动能起到指导作用;3)关键质量应优先保证;4)进货检验应在采购合同的附件中作说明;5)综合考虑检验成本。

8、检验流程图的编制过程1)熟悉和了解有关产品技术标准及设计技术文件、图样和质量特性分析;2)熟悉产品工艺文件,了解产品工艺流程;3)根据工艺流程、工艺规程,设计检验工序的检验点;4)确定检验工序和生产工序的衔接点及主要检验工作内容,绘制检验流程图;5)评审检验流程图。

9、检验站的设置原则1)要终点考虑设在质量控制的关键部位和控制点;2)能满足生产过程的需要,并和生产节拍同步和衔接;3)要有适宜的工作环境;4)要考虑节约检验成本。

医疗器械产品工艺文件的编制培训教程

一、工艺规程的编制

1 工艺规程的分类与格式 1.1 工艺规程的分类

(1)按用途分类 第一类: 工艺规程的封面 工艺规程的目录

第二类: 各种汇总图表 工艺流程图 工装明细表 消耗定额表 外协件明细表 工位器具明细表 它们是作为材料供应、工装配置、成本核算、劳动力安

编制工艺规程的基本要求

1) 工艺规程是直接指导现场生产操作的重要技术文件, 应做到正确、完整、统一、清晰。

2) 在充分利用本企业现有生产条件的基础上,尽可能采 用国内外先进工艺技术和经验。

3 )在保证产品质量的前提下,能尽量提高生产率和降低 消耗。

4) 设计工艺规程必须考虑安全和工业卫生措施。 5 )结构特征和工艺特征相近的零部件应尽量设计典型工

境要求在作业指导书中应明确规定。

5 注意事项 作业注意事项是指完成作业步骤应注意的问题,并且要写上

由于不注意以上的要求可能发生的不良现象。

6 设备要求 a)有关设备的技术参数规定要求; b)调整和校准要求; c)维护和保养要求。

7 异常情况下处置方法 主要是写处理异常的程序以及对于关键问题、特殊需求确认的

规定。

8 生产过程需要的记录。

工艺守则编写内容

1.本岗位在生产过程中应做到、做好的要点; 2.做好哪些生产准备工作,熟悉哪些技术文件; 3.对事故的预防及处理; 4.设备仪器如何维护保养; 5.安全生产及文明生产注意事项; 6.环境的清理。

4.装配工艺文件 1) 工艺规程

编制格式 零件装配工艺卡片:填写装入零部件的名称、型号 及规格; 工艺说明:用来详细叙述零部件操作的工艺要求 工艺简图:表达零部件所装入的位置

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AQL=2.5

简图:

编制(日期)

审核(日期)

会签(日期)

批准(日期)

标 记

处 数

更 改 文 件 号

签 字

日 期

检 验 卡 片

产品型号

零件图号

产品名称

角磨

零件名称

芯轴

共6 页

第6页

工序号

工序名称

车间

检验项目

技术要求

检测手段

检验方案

检验操作要求

130

磨加工

金工

1.后轴承档

3.前轴承档

4.粗糙度

检 验 卡 片

产品型号

零件图号

产品名称

角磨

零件名称

芯轴

共6 页

第1页

工序号

工序名称

车间

检验项目

技术要求

检测手段

检验方案

检验操作要求

50

车短头

金工

1.外径

a.螺纹档

b.长度

c.倒角

d.表面粗糙度

2.外径

a.齿轮档

b.长度

c.粗糙度

3.外径

a.轴承档

b.长度

c.粗糙度

4.风叶档

a.外径

b.长度

c.粗糙度

签 字

日 期

会签(日期)

批准(日期)

标 记

处 数

更 改 文 件 号

签 字

日 期

检 验 卡 片

产品型号

零件图号

产品名称

角磨

零件名称

芯轴

共6 页

第4页

工序号

工序名称

车间

检验项目

技术要求

检测手段

检验方案

检验操作要求

110

铣扁方

外协

扁方

a.尺寸

b.长度

c.对称度

9.80-0.1

3.5

0.06

0-150游标卡尺(0.02)

车间

检验项目

技术要求

检测手段

检验方案

检验操作要求

70

割退刀槽

金工

退刀槽

1.前轴承档

2.长度

3.小齿轮档

4.长度

5.后轴承档

6.长度

1.2*0.4

43+0.150

1.2*0.4

130-0.1

1.2*0.4

1530-0.2

0-200游标卡尺(0.02)

首、巡检S-2

AQL=2.5

简图:

编制(日期)

审核(日期)

S-2

AQL=2.5

简图:

编制(日期)

审核(日期)

会签(日期)

批准(日期)

标 记

处 数

更 改 文 件 号

签 字

日 期

检Hale Waihona Puke 验 卡 片产品型号零件图号

产品名称

角磨

零件名称

芯轴

共6 页

第5页

工序号

工序名称

车间

检验项目

技术要求

检测手段

检验方案

检验操作要求

120

高频热处理

外协

前轴承档扁方硬度

HRC38-42

硬度计

检验操作要求

60

车长头

金工

1.外径

a.后轴承档

b.长度

c.倒角

d.表面粗糙度

2.外径

a.换向器档

b.长度

c.粗糙度

3.外径

a.铁芯档

b.长度

c.粗糙度

φ8.50-0.1

7

1*450

3.2

φ10.50-0.1

153.5

25

φ8.50-0.1

100

25

0-150游标卡尺(0.02)

粗糙度对比块

0-150游标卡尺(0.02)

首、巡检3-5只

AQL=6.5

首、巡检3-5只

AQL=6.5

首、巡检3-5只

AQL=6.5

简图:

编制(日期)

审核(日期)

会签(日期)

批准(日期)

标 记

处 数

更 改 文 件 号

签 字

日 期

检 验 卡 片

产品型号

零件图号

产品名称

角磨

零件名称

芯轴

共6 页

第2页

工序号

工序名称

车间

检验项目

技术要求

检测手段

检验方案

φ8.30-0.02

φ12.30-0.02

0.8

0-25外径千分尺(0.01)

0-25外径千分尺(0.01)

粗糙度对比块

首、巡检S-2

AQL=2.5

首、巡检S-2

AQL=2.5

首、巡检S-2

AQL=2.5

完工检

S-4

AQL=2.5

简图:

编制(日期)

审核(日期)

会签(日期)

批准(日期)

标 记

处 数

更 改 文 件 号

目测

0-150游标卡尺(0.02)

目测

首、巡检3-5只

AQL=6.5

首、巡检3-5只

AQL=6.5

首、巡检3-5只

AQL=6.5

简图:

编制(日期)

审核(日期)

会签(日期)

批准(日期)

标 记

处 数

更 改 文 件 号

签 字

日 期

检 验 卡 片

产品型号

零件图号

产品名称

角磨

零件名称

芯轴

共6 页

第3页

工序号

工序名称

φ7.15±0.05

13

1*450

3.2

φ9.3+0.10

17

3.2

φ12.50-0.1

13

3.2

φ14.6

11

3.2

0-150游标卡尺(0.02)

粗糙度对比块

0-150游标卡尺(0.02)

粗糙度对比块

0-150游标卡尺(0.02)

粗糙度对比块

0-150游标卡尺(0.02)

目测

首、巡检3-5只

AQL=6.5