产品检验卡片

非接触卡片检验标准

1、检查条件:正常室内光线,视距30cm,检验时间不超过3秒。

2、检验内容:一、卡基尺寸序号缺陷类别检验方式二、卡基外观序号缺陷类别检验方式1A 目检 菲林尺2A 目检 OA 3A 目检4A 目检5A 菲林尺6A 菲林尺7B 目检 塞尺8A 目检表面线圈、模块印迹Inlay的顺序或方向混乱不允许有气泡、气斑、图案变形,不允许不良类别使用MCC8模块的INLAY厚度标准要求为0.42~0.46mm;使用MOA2模块的INLAY厚度标准要求为0.45~0.49mm;卡基弯曲变形卡损伤 ①最大翘曲≤0.95mm(包含卡厚) ,允收;②卡基翘曲1.3~0.95mm且不影响个人化设备生产,B类;③整卡的最大曲翘大于1.3mm(含卡厚),A类。

①变形、破裂:不允许;②凹凸不平:无明显手感,且30CM距离正视(不反光)看不见可过版面错误卡基分层层压不良A\0检验标准长:85.47~85.72mm(85.60+0.12mm-0.13mm)图案、字体与样卡、OA不符,不允许;OA中标注有尺寸的,需要测量,符合要求光面、哑面不符合OA要求,不允许不允许厚:0.78mm~0.84mm (0.81mm±0.03mm)宽:53.92~54.03mm(53.98+0.05mm-0.06mm)在同一个生产批内的卡片长宽偏差要求≤0.05mm。

卡表面特征不符检验标准版本 游标卡尺B 1不良类别尺寸超标不允许2013-9-1生效日期作业指导书文件编号IC/ZY-ZL-10非接触卡片检验标准三、Inley外观四、内成像卡片(社保卡)特殊要求五、签名条六、磁条七、物理特性八、包装要求。

关于工艺卡片的规范要求

关于工艺卡片的规范要求

工艺卡片是一种用于记录和传播工艺制造信息的文件,它包含了产品制造的各种工序、工艺参数、质量要求、检验标准等内容。

为了确保工艺卡片的准确、清晰、易于理解,以下是一些关于工艺卡片的规范要求:

1. 结构合理:工艺卡片应具备良好的结构,包括将工序和工艺参数有序列出,便于读者理解和使用。

2. 信息准确:工艺卡片上的信息应准确无误,包括产品的名称、规格、数量、质量标准等,工艺参数的数值应与实际操作相符。

3. 表达清晰:工艺卡片上的内容应以简洁明了的语言表达,避免使用专业术语、模糊不清的词语,以便操作人员易于理解。

4. 图示规范:工艺卡片上如有涉及图示,应采用规范的符号和比例尺,确保图示清晰、准确。

5. 排版整齐:工艺卡片的排版应整齐美观,文字大小合适,行距和段落间距适中,以提高可读性。

6. 标题明确:工艺卡片中的标题应明确反映内容,便于读者快速找到所需信息。

7. 更新迭代:工艺卡片需要根据实际制造情况进行更新和迭代,及时反映新的工艺参数和质量要求。

总之,工艺卡片的规范要求旨在确保制造操作的准确性和一致性,提高产品的制造质量和效率。

过程检验卡片

123过程检验报告单

MZ/QP1001-01

车间名称:生产批号: 当班产量: 检验日期:对于重大质量事件(针对现场的改进措施)质量部应组织相关部门的人员进行原因分析并制定纠正措施以防止再发,质量部负责确认责任部门的改进措施实施效果.

检验员签名(日期): 车间主管签名(日期): 质连部主管签名(日期):填表说明:

负责质量的人员(检验员或班组长)应严格按本卡片要求实施过程检验并记录,发现导常情况应按反应计划规定采取措施;对特殊性项目采用控制图进行现场质量控制;负责质量的人员应记录过程中发生的故障并作出评审处置意见,如不能确定应通知质技部主管一起处置(必要时可召集客户部共同作出评审处置意见;。

检验卡片

四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 1 页曲轴粗车大端外圆,小端面过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 大端面外圆Ф810-0.160游标卡尺(0.02)用游标卡尺卡在曲轴大端面外圆上进行测量(见图1)每班首检过程检验每小时1件粗车大端面粗糙度6.3粗糙度样板(Ra6.3)目测比对总长尺寸505.3±0.5数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸半精车大端面32±0.5游标卡尺(0.02)用游标卡尺放在大端面进行测量半精车大端面表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对半精车大端面外圆Ф80.50-0.160游标卡尺(0.02)用游标卡尺卡在曲轴大端面外圆上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片过程检验规范产品名称工艺名称检验性质共27 页第 3 页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第三主轴颈宽度31.7+0.300游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量每班首检过程检验每小时1件第三主轴颈长度153.90-0.290游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量粗车第五主轴颈外圆Ф44.10-0.350游标卡尺(0.02)用游标卡尺卡在主轴颈外圆上进行测量过程检验每小时1件主轴颈与轴线的圆跳动圆跳动值0.030百分表(0.02)在水平台上用百分表与被测表面接触第五主轴颈粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对粗车第一主轴颈Ф44.10-0.350游标卡尺(0.02)用游标卡尺卡在主轴颈外圆上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 2 页曲轴钻中心孔,车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 粗车第三主轴颈Ф44.10-0.350游标卡尺(0.02)用游标卡尺卡在主轴颈外圆上进行测量每班首检过程检验每小时1件第三主轴颈宽度32.7+0.300游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量保证尺寸154.90-0.520游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量第三主轴颈粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对主轴颈与曲轴轴线圆跳动0.03百分表(0.01)在水平面上将百分表与被测表面接触半精车第三主轴颈Ф42.90-0.140千分尺(0.02)用千分尺卡在主轴颈外圆上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第4 页曲轴过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第一主轴颈宽度29.8+0.300游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量每班首检过程检验每小时1件保证尺寸340.9±0.4数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对粗车第二主轴颈Ф44.10-0.350游标卡尺(0.02)用游标卡尺卡在主轴颈外圆上进行测量表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对轴颈宽度28.8+0.3000游标卡尺(0.02)用游标卡尺卡在主轴颈上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第5 页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 保证尺寸249.40-0.630游标卡尺(0.02)用游标卡尺放在主轴颈上进行测量每班首检过程检验每小时1件粗车第四主轴颈Ф44.10-0.350千分尺(0.01)用千分尺卡在主轴颈外圆上进行测量第四主轴颈宽度28.8+0.300游标卡尺(0.02)用游标卡尺放在主轴颈上进行测量保证尺寸63.40-0.400游标卡尺(0.02)用游标卡尺放在主轴颈上进行测量表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对第四主轴颈全跳动0.03百分表(0.01)将百分表放在被测表面上制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共27 页第6 页曲轴车阶梯轴过程检验序号检测项目技术要求检验工具检测方法检测频次照片30小头阶梯轴Ф23.60-0.250外径千分尺(0.01)将外径千分尺卡在轴上进行测量每班首检过程检验每小时1件保证尺寸63.5±0.5游标卡尺(0.02)用游标卡尺放在阶梯轴上进行测量粗车大头轴肩Ф56±0.5外径千分尺(0.01)将外径千分尺卡在轴肩上进行测量大头轴颈13±0.5游标卡尺(0.02)用游标卡尺放在轴颈上进行测量轴颈保证尺寸3.9±0.3游标卡尺(0.02)用游标卡尺放在轴颈上进行测量大头轴颈右侧面9.8±0.4游标卡尺(0.02)用游标卡尺放在轴颈右侧面上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 7 页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 大头轴颈右侧面Ф56±0.5外径千分尺(0.01)将外径千分尺卡在轴颈右侧面上进行测量每班首检过程检验每小时1件半精车第五主轴颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在主轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对第五主轴颈宽42.3+0.190游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量第五主轴颈保证尺寸432.70-0.560数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸半精车第一主轴颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在主轴颈上进行测量制定校对审核会签标准批准过程检验规范产品名称工艺名称检验性质共 27 页第 8页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第一主轴颈宽30.3+0.190游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量每班首检过程检验每小时1件第一主轴颈保证尺寸339.90-0.500数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对半精车第四主轴颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在主轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对第四主轴颈宽29.8+0.190游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量制定校对审核会签标准批准过程检验规范产品名称工艺名称检验性质共27页第 9 页曲轴车主轴颈,阶梯轴过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第四主轴颈保证尺寸62.40-0.500游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量每班首检过程检验每小时1件半精车第二主轴颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在主轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对第二主轴颈宽29.8+0.190游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量保证尺寸248.40-0.400数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸小头阶梯轴Ф19.40-0.100外径千分尺(0.01)将外径千分尺卡在小头阶梯轴上进行测量四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 10 页曲轴车大头轴及右侧面过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 半精车大头轴肩Ф550-0.460外径千分尺(0.01)将外径千分尺卡在大头轴上进行测量每班首检过程检验每小时1件大头轴颈14.2±0.7游标卡尺(0.02)将游标卡尺放在大头轴颈上进行测量大头轴颈直径Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在大头轴颈上进行测量大头轴颈右侧面9±0.4游标卡尺(0.02)将游标卡尺放在大头轴颈右侧面上进行测量大头轴颈右侧面Ф55外径千分尺(0.01)将外径千分尺放在大头轴颈右侧面上进行测量定位面平面度平面度0.15数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的平面度四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第11 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 粗车第一连杆颈Ф44.10-0.350外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量每班首检过程检验每小时1件第一连杆轴颈宽30.6+0.300游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对第一连杆颈保证尺寸294.50-0.700数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸连杆颈的圆柱度0.007 专用工具用专用工具进行测量粗车第四连杆颈Ф44.10-0.350外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 12 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第四连杆颈30.6+0.500游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量每班首检过程检验每小时1件第四连杆颈保证尺寸170-0.250游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量粗车第二连杆颈Ф44.10-0.350外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量第二连杆颈30.6+0.500游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量保证尺寸2030-0.630游标卡尺(0.02)将游标卡尺放在连杆颈上测量粗车第三连杆颈Ф44.10-0.350外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第13 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第三连杆颈30.6+0.500游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量每班首检过程检验每小时1件第三连杆颈保证尺寸108.50-0.460游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量表面粗糙度粗糙度6.3粗糙度样板(Ra6.3)目测比对半精车第一连杆颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量第一连杆轴颈宽31.6+0.190游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量保证尺寸2940-0.440数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共27 页第 14 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 半精车后的第四连杆颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量每班首检过程检验每小时1件第四连杆颈31.6+0.190游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对半精车后的第二连杆颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对第二连杆颈31.6+0.190游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第15 页曲轴车连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 半精车后的第三连杆颈Ф42.90-0.140外径千分尺(0.01)将外径千分尺卡在连杆颈表面上进行测量每班首检过程检验每小时1件第三连杆颈31.6+0.190游标卡尺(0.02)将游标卡尺放在连杆轴颈上进行测量表面粗糙度粗糙度3.2粗糙度样板(Ra3.2)目测比对精车后的大端面28.2±0.5游标卡尺(0.02)将游标卡尺放在大端面上进行测量大端面外圆Ф800-0.04外径千分尺(0.01)将外径千分尺卡在大端面外圆表面上进行测量钻孔深度16.7深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量制定校对审核会签标准批准产品名称工艺名称检验性质共27页第 16 页曲轴钻孔过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 钻孔直径Ф14 游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量每班首检过程检验每小时1件钻孔深度16.7深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量钻孔直径Ф24 游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量钻孔深度16.7深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量钻孔直径Ф28游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量精车后的孔Ф31+0.014-0.032游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量制定校对审核会签标准批准产品名称工艺名称检验性质共 27页第 17 页曲轴钻孔过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 钻孔深度15深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量每班首检过程检验每小时1件车后孔的直径Ф45±0.15游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量钻孔深度 2.5深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量钻孔直径Ф7.2游标卡尺(0.02)将游标卡尺的外爪放进孔中进行测量钻孔深度30深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量螺纹M8×1.5-6H塞规将塞规放进螺纹孔内进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第18 页曲轴车大、小头轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 大头尺寸14.5+0.95-0.1游标卡尺(0.02)将游标卡尺放进大头端进行测量每班首检过程检验每小时1件保证尺寸 2.50-0.15游标卡尺(0.02)将游标卡尺放进大头端进行测量小头尺寸Ф22.5+0.034+0.009外径千分尺(0.01)将外径千分尺卡在小头轴上测量粗磨后第五主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量第五主轴颈宽30.4+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量粗磨后第一主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 19 页曲轴车主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第一主轴颈宽30.4+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量每班首检过程检验每小时1件保证尺寸339.60-0.200数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸粗磨第四主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量第四主轴颈宽29.9+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量粗磨第二主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量第二主轴颈宽29.9+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共27页第 20 页曲轴粗磨主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 粗磨第三主轴颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在主轴颈轴上测量每班首检过程检验每小时1件第三主轴颈宽33+0.074游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量保证尺寸153.60-0.130游标卡尺(0.02)将游标卡尺放在主轴颈上进行测量粗磨第一连杆颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在第一连杆颈上测量第一连杆颈宽31.9+0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量第一连杆颈保证尺寸293.80-0.074数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 21 页曲轴粗磨连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 粗磨后第四连杆颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在第四连杆颈上测量每班首检过程检验每小时1件第四连杆颈宽31.9+0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量第四连杆颈保证尺寸16.30-0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量粗磨后第二连杆颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在第二连杆颈上测量第二连杆颈宽31.9+0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量第二连杆颈保证尺寸202.30-0.074数显高度尺(0.01)先将产品底面放于检测平台上用小千斤顶调平,然后用数显高度尺检测产品的尺寸制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共27 页第 22 页曲轴精磨主轴颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30粗磨后第三连杆颈Ф42.60-0.054外径千分尺(0.01)将外径千分尺卡在第三连杆颈上测量每班首检过程检验每小时1件第三连杆颈宽31.9+0.074游标卡尺(0.02)将游标卡尺放在连杆颈上进行测量精磨后第一主轴颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第一主轴颈上测量第一主轴颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第一主轴颈上进行测量表面粗糙度粗糙度1.25粗糙度样板(Ra1.25)目测比对精磨后第四主轴颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第一主轴颈上测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 23 页曲轴精磨主轴颈、连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30第四主轴颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第四主轴颈上进行测量每班首检过程检验每小时1件第四主轴颈保证尺寸62+0.35-0.65游标卡尺(0.02)将游标卡尺放在第四主轴颈上进行测量精磨后第二主轴颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第二主轴颈上测量第二主轴颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第二主轴颈上进行测量表面粗糙度粗糙度1.25粗糙度样板(Ra1.25)目测比对主轴颈圆柱度0.004 专用工具将专用工具放在主轴颈上进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27 页第 24 页曲轴精磨连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30精磨第三主轴颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第三主轴颈上测量每班首检过程检验每小时1件第三主轴颈宽33+0.35游标卡尺(0.02)将游标卡尺放在第三主轴颈上进行测量表面粗糙度粗糙度1.25粗糙度样板(Ra1.25)目测比对精磨后第一连杆颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第一连杆颈上测量第一连杆颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第一连杆颈上进行测量精磨后第四连杆颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第四连杆颈上测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 25 页曲轴精磨连杆颈过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第四连杆颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第四连杆颈上进行测量每班首检过程检验每小时1件精磨后第二连杆颈Ф42-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第二连杆颈上测量第二连杆颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第二连杆颈上进行测量精磨后第三连杆颈Ф42.6-0.08-0.10外径千分尺(0.01)将外径千分尺卡在第三连杆颈上测量第三连杆颈宽30+0.4游标卡尺(0.02)将游标卡尺放在第三连杆颈上进行测量表面粗糙度粗糙度1.25粗糙度样板(Ra1.25)目测比对制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片过程检验规范产品名称工艺名称检验性质共 27 页第 26 页曲轴钻油孔、铣键槽过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 钻第一主轴颈油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量每班首检过程检验每小时1件第一曲柄斜油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量第一曲柄斜角度30°专用量具用专用量具进行测量第二曲柄斜油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量第二曲柄斜角度30°专用量具用专用量具进行测量第三曲柄斜油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量制定校对审核会签标准批准四缸发动机曲轴加工过程检验卡片OMS检验规范过程检验规范产品名称工艺名称检验性质共 27页第 27 页进气歧管钻油孔、孔过程检验序号检测项目技术要求检验工具检测方法检测频次照片30 第三、四曲柄斜角度30°专用量具用专用量具进行测量每班首检过程检验每小时1件第四曲柄斜油孔Ф4游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量钻孔深度9深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量钻孔直径Ф7.6游标卡尺(0.02)将游标卡尺的外爪放在孔内进行测量钻孔深度9深度尺(0.01)将测量基面立放在平台上,移动尺框,使测针端面与测量基面平齐,按清零键清零,即可进行正常测量)。

生产工艺卡片

生产工艺卡片生产工艺卡片是一种用来记录和交流产品生产过程的工具。

它通常包括产品的名称、规格、工艺流程、原材料、环境要求以及注意事项等信息。

下面是一份示例的生产工艺卡片:产品名称:纯棉T恤规格:尺码:S/M/L/XL/XXL颜色:白色/黑色/蓝色/红色工艺流程:1. 制版:根据设计要求制作T恤的版型2. 选料:选择适合制作T恤的面料,并根据规格切割成坯布3. 准备工作:整理并清洁工作区域,确保卫生和安全4. 缝纫:将坯布按照版型缝合成T恤的基本形状5. 整烫:使用烫斗将T恤整理成平整的样子,并使缝合线更加牢固6. 质量检验:检查T恤的质量,包括缝合线是否整齐、颜色是否均匀等7. 包装:将T恤折叠并装入透明塑料袋中,再放入纸箱内8. 运输:使用适当的运输工具将产品运送到指定的地点原材料:1. 面料:纯棉布料,应具有良好的透气性和舒适性2. 缝纫线:耐用且不易断裂的缝纫线3. 纸箱和塑料袋:用于产品的包装和运输环境要求:1. 温度:工作区域应保持适宜的温度,以确保操作人员的舒适度和工作效率2. 通风:工作区域应具有良好的通风设施,以确保空气流通和操作人员的健康3. 光照:工作区域应有足够的自然光或人工照明,以确保操作人员能清晰地看到操作细节注意事项:1. 操作人员应穿着适当的工作服和防护用具,以保护个人安全2. 在操作过程中要注意用力均匀,避免拉扯面料造成缝合线不均匀或面料变形3. 定期清洁和维护缝纫机,保证其正常运行和稳定性能通过生产工艺卡片,工厂可以将产品的生产过程清晰地记录下来,以便操作人员进行制作,同时也方便质检人员对产品的质量进行检验。

此外,生产工艺卡片还可以用于培训新员工,让他们了解整个生产过程和注意事项,提高工作效率和质量。

在实际生产中,工厂可以根据产品的不同特性和工艺要求制定自己的生产工艺卡片,以适应特定的生产环境和市场需求。

使用生产工艺卡片可以规范生产过程,提高产品的一致性和质量稳定性,同时也有助于管理和绩效评估。

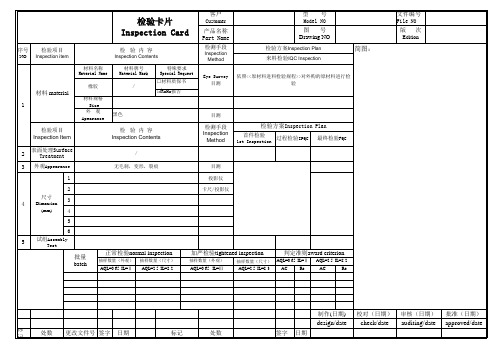

检验卡片1

型 号 Model NO 图号 Drawing NO

检验方案Inspection Plan

来料检验IQC Inspection

简图:

Eye Survey 依照<<原材料进料检验规程>>对外购的原材料进行检

目测

验

目测

检测手段 Inspection

Method

检验方案Inspection Plan

检验卡片 Inspection Card

序号 检验项目 NO Inspection item

检 验内容 Inspection Contents

材料名称 Material Name

材料牌号 Material Mark

特殊要求 Special Request

材料 material 1

橡胶

材料规格 Size

标记

处数

签字 日期

制作(日期) design/date

校对(日期) 审核(日期) check/date auditing/date

批准(日期) approved/date

加严检验tightened inspection

抽样数量(外观)

抽样数量(尺寸)

AQL=0.65 IL=Ⅲ

AQL=2.5 IL=S-3

判定准则award criterion

AQL=0.65 IL=Ⅱ AQL=2.5 IL=S-2

ห้องสมุดไป่ตู้

AC

Re

AC

Re

文件编号 File NO

版次 Edition

标 记

处数 更改文件号 签字 日期

首件检验 1st Inspection

过程检验IPQC

最终检验FQC

电机检测标准

高低温测试 台 兆欧表

按每批次3%不足 100台按照3台检测

将电机在常温下测试一次,在规定的高 低温状态下各测试一次,试验结果必须

达到技术要求。

绝缘介电强度

电机绕组A、B、C相对电机机壳之 间应能承受50HZ、电压为500VAC、历 时1min的绝缘介电强度试验,绕组的漏 电电流不得大于5mA(峰值),试验过

介点强度试验为合格。

电机正常运行后空载电流不应大于 1.2A

测功机 测试台 电源

按每批次3%不足 100台按照3台检测

将目前我公司相应匹配的控制器在测功 机上测试电机,从开始到结束,电机效

率不得低于82%,

周期性检测每月不 在试验过程中,密切注意电机有无异

得少于一次

常,且正确读数。

按每批次3%不足 100台按照3台检测

形,但不允许断裂现象发生

自由落体

周期性检测每季度 不得少于一次

此检测项目让电机厂家每周期提供报告

霍尔检测报告

电机厂家定期提供美国霍利威尔厂 家试验报告

委外

周期性检测每半年 不得少于一次

此检测项目让电机厂家每周期提供报告

防水试验

让电机负载运行,使电机温度达到 65±5℃(可以用恒温箱加热)运 行6小时以上,取出放入水中浸泡 10分钟以上,取出放入低温箱以- 25℃温度冷冻8小时以上,然后在 低温状态下启动电机,电机无异

共页

第页

检验操作要求

1.第一项检测:将电机以轴向水平位置 牢固安放,千分表测量头置于轴伸顶

端,沿着轴线施加100N推力在轴上,先 向一个方向,然后在向反方向,千分表

二次读数不得大于0.5mm。 2.第二项检测:将一体轮轮毂电机轴固 定,缓慢转动外壳,用千分表在轮辋外 缘端面沿径向测取三个跳动值,其最大

(完整word版)电气元器件进货检验规程(卡片)

文件编号:JSG—03—2010

序号

产品名称

抽样方案

检验项目

技术要求

检验方法

测量器具

记录表格

备注

名称

精度

1

电流互感器

(LMZ2-10)

全检

1、厂家:上海三互,型号规格、合格证

2、一次对二次及地耐压:23KV

3、二次对地耐压:1KV

4、电流比测量:(额定值Ie/5A)

采购要求

全检

1、外观

2、绝缘电阻

3、尺寸要求

4、厂家型号规格

5、合格证

6、耐压测试

1、瓷件完整无损、型号、颜色一致,表面清洁

2、绝缘电阻≥1000MΩ

3、105mm

65mm

M72×2-6g

Φ20(+0.15/+0.05)mm

Φ90mm

1、验证厂家质保能力

2、验证合格证

3、1000V兆欧表

4、游标卡尺测量

1、目测

4、尺寸要求

5、耐压28KV

1、瓷件完整无损,型号、颜色一致,表面清洁、无裂纹

2绝缘阻值=1000MΩ

3、180mm50mm

M72×2-6g

Φ12 +0.15mm

+0.05mm

Φ90mm

1、验证合格证

2、生产许可证

3、质保证书

4、1000兆欧表测绝缘阻值

5、游标卡尺测量外型尺寸

6、外径千分尺

1、目测

1、厂家

2、验证型号规格、合格证

3、外观检查:密封性良好,无开裂,无损伤,不缺件采Biblioteka 要求常规性检查目测

进货检验单

4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

扭力扳手

首中末件

外观质量

产品外观质量要求

表面不允许存在凹凸、起皱、不平整、压痕、裂纹、锈蚀

目视

/

1件/2小时

焊段质量

焊点外观质量

焊缝无烧穿、咬边、弧坑、边缘焊,螺纹无损坏,保护胶套无破损

目视

/

件/2小时

标准件外观质量

螺母螺纹

螺牙不可有焊渣、焊穿、扭曲变形、虚焊等质量问题.

目视

/

1件/2小时

全尺寸检测

检具符合性排查

与检具符合性良好(具体测量方法见检测指导书)

检具检测

检具、钢板尺、间隙尺

1次/天

划检

焊点划检标识

使用铅笔划线检查

目视

/

1件/2小时

备注

用文字标注图片(焊接螺母、二保焊等)

设计(日期)

校对(日期)

审核(日期)

会签(日期)

批准(日期)

标记

处数

更改文件号

签字

日期

产品检验卡片

产品名称:***********产品图号:***********编号:

检验点

检验项目

检验标准

检验方法

检验工具

检验频次

零部件

***********零部件来自量=*个目视/

1件/2小时

螺母

Q37106

**M6,通止合格

目视、通止检测

通止规

1件/2小时

焊接强度

螺母扭力

扭力要求M6≥35N.M、二保焊要求熔深≥0.2t(薄板)mm