plc控制步进电机程序.

用PLC控制步进电机的相关指令说明

用PLC控制步进电机的相关指令下面介绍的指令只适用于FX1S、FX1N系列的晶体管输出PLC,如高训的FX1N-60MT。

这些指令主要是针对用PLC直接联动伺服放大器,目的是可以不借助其他扩展设备(例如1GM模块)来进行简单的点位控制,使用这些指令时最好配合三菱的伺服放大器(如MR-J2)。

然而,我们也可以用这些指令来控制步进电机的运行,如高训810室的实验台架。

下面我们来了解相关指令的用法:1、脉冲输出指令PLSY(FNC57)PLSY指令用于产生指定数量的脉冲。

助记法为HZ、数目Y出来。

指令执行如下:2、带加减速的脉冲输出指令PLSR(FNC59)3、回原点ZRN(FNC156)--------重点撑握ZRN指令用于校准机械原点。

助记法为高速、减速至原点。

指令执行如下:4、增量驱动DRVI(FNC158)--------重点撑握DRVI为单速增量驱动方式脉冲输出指令。

这个指令与脉冲输出指令类似但又有区别,只是根据数据脉冲的正负多了个转向输出。

本指令执行如下:5、绝对位置驱动指令DRVA(FNC159)本指令与DRVI增量驱动形式与数值上基本一样,唯一不同之处在于[S1.]:在增量驱动中,[S1.]指定的是距离,也就是想要发送的脉冲数;而在绝对位置驱动指令中,[S1.]定义的是目标位置与原点间的距离,即目标的绝对位置。

下面以高训810室的设备为例,说明步进电机的驱动方法:在用步进电机之前,请学员考虑一下几个相关的问题:1、何谓步进电机的步距角?何为整步、半步?何谓步进电机的细分数?2、用步进电机拖动丝杆移动一定的距离,其脉冲数是如何估算的?3、在步进顺控中运用点位指令应注意什么?(切断电源的先后问题!)步进电机测试程序与接线如下:1、按下启动按钮,丝杆回原点,5秒钟后向中间移动,2秒后回到原点。

注:高训810步进电机正数为后退,Y2亮,负数为向前,Y2不亮。

向前方为向(3#带侧)运动为,向后为向(1#带侧)运动。

步进电机的PLC控制梯形图程序设计

2 梯形图程序设计

2. 1 输入/ 输出编址 控制步进电机的各输入开关及控制 A 、B 、C

三相绕组工作的输出端在 PL C 中的 I/ O 编址如 表 1 所示 。

表 1 输入/ 输出编址

输入端

I0. 0 步进电机正转起动按钮 Q0. 0

I0. 1 步进电机反转起动按钮 Q0. 1

I0. 2

A 相 Q0. 0 = M0. 5 + M0. 4 + M0. 0 B 相 Q0. 1 = M0. 4 + M0. 3 + M0. 2 C 相 Q0. 2 = M0. 2 + M0. 1 + M0. 0 反转时 A 相 Q0. 0 = M0. 5 + M0. 4 + M0. 0 B 相 Q0. 1 = M0. 2 + M0. 1 + M0. 0 C 相 Q0. 2 = M0. 4 + M0. 3 + M0. 2

Abstract : The PL C program cont rolling on t he stepping motor can be designed by diverse means. The paper put s forward t he design t hinking and met hod. The ladder program is programmed wit h“SHIF T”inst ruc2 tion of SIMA TIC S7 - 200 as t he keystone of cont rolling step - by - step and by means of program modu2 larization. Thus t he ladder is compact ,clear and flexible , and quite meet s t he cont rol requirement s. Key words : stepping motor ; PL C ; ladder ; SHIF T ; modularization

PLC实现步进电机的正反转及调整控制

PLC实现步进电机的正反转及调整控制

一、PLC实现步进电机的控制原理

拿步进电机举例,大家可以把它想象成一个隔著一定距离的圆盘,隔着每一环的距离形成齿轮的节点。

步进电机的正向或反向转动,就是将这一环索引和圆盘一起发动转动。

步进电机的转动,是靠每一步索引圆盘来完成的,每一步都有一个控制信号来告诉电机从哪一环节点开始转动,当接收到控制信号时,电机开始转动,并且每转一圈循环转动几个索引。

1、正向、反向控制

要实现步进电机的正向反向控制,就要在PLC程序中控制信号形式来实现,一般可以使用两个控制信号,一个是正反控制信号,一个是步进电机转动的速度,要求PLC程序根据正反控制信号来实现正向和反向控制。

正反控制信号就是设置一个开关量变量,当这个开关量为ON时,电机运行正转,当开关量为OFF时,电机运行反转,具体可以采用T函数来实现,T11=1,电机正转,T12=0,电机反转。

由于步进电机的转动是一布一射的过程,所以需要用一个电位器来控制步进电机的转动速度,当电位器的旋钮调整到一定位置时,就会给出一定频率的步进信号,PLC程序可以根据此步进信号,来控制步进电机的转动速度。

西门子S7-200系列PLC控制步进电机进行正反转的方法

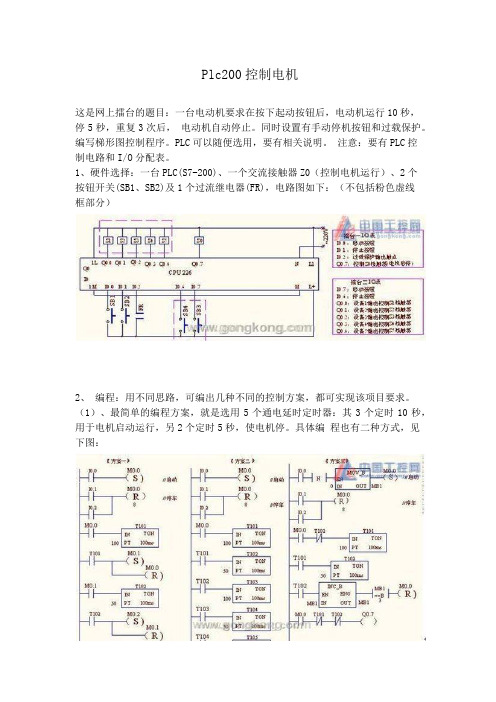

精心整理1、主程序先正转,等到正转完了就中断,中断中接通个辅助触点(M0.X),当M.0X闭合,住程序中的反转开始运做。

这样子就OK了。

2、用PTO指令让Q0.0ORQ0.1高速脉冲,另一个点如Q0.2做方向信号,就可以控制正反转了,速度快慢就要控制输出脉冲周期了,周期越短速度越快,如果你速度很快的话请考虑缓慢加速,不然它是启动不了的,如果方向也变的快的话就要还做一个缓慢减速,不然它振动会蛮厉害,而且也会失步。

3、程NETWORK1//用于单段脉冲串操作的主程序(PTO)//首次扫描时,将映像寄存器位设为低//并调用子程序0LDSM0.1RQ0.01CALLSBR_0NETWORK1//子程序0开始LDSM0.0MOVB16#8DSMB67//设置控制字节://-选择PTO操作//-选择单段操作//-选择毫秒增加//-设置脉冲计数和周期数值//-启用PTO功能MOVW+500SMW68//将周期设为500毫秒。

MOVD+4SMD72//将脉冲计数设为4次脉冲。

ATCHINT_019//将中断例行程序0定义为//处理PTO完成中断的中断。

ENI//全局中断启用PLS0//激活PTO操作,PLS0=》Q0.0MOVB16#89SMB67//预载控制字节,用于随后的//周期改动。

NETWORK1//中断0开始//如果当前周期为500毫秒://将周期设为1000毫秒,并生成4次脉冲LDW=SMW68+500MOVW+1000SMW68PLS0CRETINETWORK2//如果当前周期为1000毫秒://将周期设为500毫秒,并生成4次脉冲LDW=SMW68+1000MOVW+500SMW68PLS0序注释艾驰商城是国内最专业的MRO工业品网购平台,正品现货、优势价格、迅捷配送,是一站式采购的工业品商城!具有10年工业用品电子商务领域研究,以强大的信息通道建设的优势,以及依精心整理托线下贸易交易市场在工业用品行业上游供应链的整合能力,为广大的用户提供了传感器、图尔克传感器、变频器、断路器、继电器、PLC、工控机、仪器仪表、气缸、五金工具、伺服电机、劳保用品等一系列自动化的工控产品。

plc200-步进电机实例

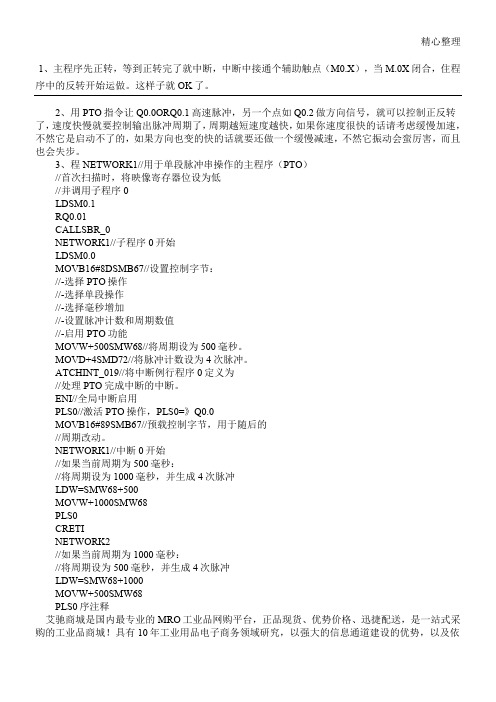

Plc200控制电机这是网上擂台的题目:一台电动机要求在按下起动按钮后,电动机运行10秒,停5秒,重复3次后,电动机自动停止。

同时设置有手动停机按钮和过载保护。

编写梯形图控制程序。

PLC可以随便选用,要有相关说明。

注意:要有PLC控制电路和I/O分配表。

1、硬件选择:一台PLC(S7-200)、一个交流接触器Z0(控制电机运行)、2个按钮开关(SB1、SB2)及1个过流继电器(FR),电路图如下:(不包括粉色虚线框部分)2、编程:用不同思路,可编出几种不同的控制方案,都可实现该项目要求。

(1)、最简单的编程方案,就是选用5个通电延时定时器:其3个定时10秒,用于电机启动运行,另2个定时5秒,使电机停。

具体编程也有二种方式,见下图:上图中的方案一与方案二,同用5个定时器,完成同样的功能。

方案一是这样编程:按下启动按钮(I0.0),使断开。

在此过程中,M0.0、MO.2、M0.4都是10秒的导通时间,用它们去控制Q0.7,其彼此间隔时间为5秒(即M0.1、M0.3的通导时间)。

?8?1延时?8?1M0.0=1,T101得电开始延时,延时10秒,T101吸合使M0.1=1、M0.0=0,使T101断电,而T102得电开始延时,5秒后T102得电吸合,使M0.2=1,M0.1=0。

直到T105得电方案二是这样编程:按下启动按钮(I0.0),使 M0.0=1,T101得电开始延时,延时10秒,T101吸合,使T102得电开始延时,延时5秒,T102吸合,使T103得电开始延时。

直至T105得电延时,延时10秒后动作,使M0.0=0,M0.0=0使T101—T105皆断开,程序结束。

用M0.0的常开触点与T101的常闭触点串联,用T102的常开触点与T103的常闭触点串联,用T104的常开触点与T105的常闭触点串联,三者再并联后去驱动Q0.7,可达到同样的控制作用,由上图可见,由于编程方法不同,其方案二用的指令比方案一少,显然:方案二优于方案一。

PLC实现步进电机的正反转和调整控制

PLC实现步进电机的正反转和调整控制PLC(可编程逻辑控制器)是一种用于自动化控制系统的可编程电子设备。

在工业领域,PLC被广泛应用于各种自动化设备和机器的控制。

步进电机是一种非塔式电机,其运动是以固定的步长进行的,适用于需要精确定位的应用,如印刷机、数控机床等。

本文将介绍如何使用PLC实现步进电机的正反转和调整控制。

步进电机的正反转控制可以通过改变电机的运行顺序来实现。

一种常见的方法是使用四相步进电机,通过改变电机的相序来实现正反转。

一般来说,步进电机有两种驱动方式:全步进和半步进。

全步进驱动方式是指每次脉冲信号到达时,电机转动一个步进角度。

全步进驱动方式可以通过控制PLC输出的脉冲信号来实现。

例如,当需要电机正转时,在PLC程序中输出连续的脉冲信号,电机将按照一定的步进角度顺时针旋转。

当需要反转时,输出连续的反向脉冲信号,电机将逆时针旋转。

半步进驱动方式是指每次脉冲信号到达时,电机转动半个步进角度。

半步进驱动方式可以通过改变输出的脉冲信号序列来实现。

例如,正转时输出连续的脉冲信号序列:1000、1100、0100、0110、0010、0011、0001、1001,电机将按照半个步进角度顺时针旋转;反转时输出反向脉冲信号序列:1001、0001、0011、0010、0110、0100、1100、1000,电机将逆时针旋转。

调整控制是指通过PLC来调整步进电机的运行速度和位置。

调速控制可以通过改变输出脉冲信号的频率来实现。

例如,可以定义一个计时器来控制输出脉冲信号的频率,通过改变计时器的时间参数来改变电机的速度。

较小的时间参数将导致更快的脉冲频率,从而使电机加快转速。

位置控制可以通过记录步进电机当前的位置来实现。

可以使用PLC的存储和控制功能来记录和更新电机的位置信息。

例如,可以使用一个变量来保存电机当前的位置,并在转动过程中不断更新该变量的值。

通过读取该变量的值,可以获得电机当前的位置信息。

总结起来,使用PLC实现步进电机的正反转和调整控制可以通过控制输出的脉冲信号序列和频率来实现。

PLC控制步进电机的应用案例

P L C控制步进电机的应用案例Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998PLC控制步进电机的应用案例1(利用PLSY指令)任务:利用PLC作为上位机,控制步进电动机按一定的角度旋转。

控制要求:利用PLC控制步进电机顺时针2周,停5秒,逆时针转1周,停2秒,如此循环进行,按下停止按钮,电机马上停止(电机的轴锁住)。

1、系统接线PLC控制旋转步进驱动器,系统选择内部连接方式。

2、I/O分配X26——启动按钮,X27——停止按钮;Y1——脉冲输出,Y3——控制方向。

3、细分设置在没有设置细分时,歩距角是 0,也即是200脉冲/转,设置成N细分后,则是200*N脉冲/转。

假设要求设置5细分,则是1000脉冲/转。

4、编写控制程序控制程序可以用步进指令STL编写,用PLSY指令产生脉冲,脉冲由Y1输出,Y3控制方向。

5、脉冲输出指令(PLSY)的使用脉冲输出指令PLSYM8029置1。

如上图所示,当X10由ON变为OFF 时,M8029复位,停止输出脉冲。

若X10再次变为ON则脉冲从头开始输出。

注意:PLSY指令在程序中只能使用一次,适用于晶体管输出类型的PLC。

6、控制流程图7、梯形图程序(参考)8、制作触摸屏画面PLC控制步进电机的应用案例2(利用定时器T246产生脉冲)任务:利用步进电机驱动器可以通过PLC的高速输出信号控制步进电机的运动方向、运行速度、运行步数等状态。

其中:步进电机的方向控制,只需通过控制U/D-端的On和Off就能决定电机的正传或者反转;将光耦隔离的脉冲信号输入到CP端就能决定步进电机的速度和步数;控制FREE信号就能使电机处于自由转动状态。

1、系统接线系统选择外部连接方式。

PLC控制左右、旋转、上下步进驱动器的其中一个。

CP+端、U/D+端——+24VDC; CP-——Y0;U/D-——Y2;PLC的COM1——GND;A、A-——电机A绕组;B、B-——电机B绕组2、I/O分配X0—正转/反转方向,X1—电机转动,X2—电机停止,X4—频率增加,X5—频率减少;Y0—脉冲输出,Y2—方向。

西门子S系列PLC控制步进电机进行正反转的方法

西门子S系列PLC控制步进电机进行正反转的方法

S系列PLC是西门子公司生产的一种工业自动化控制设备,可以用于

控制和监测各种电气设备,包括步进电机。

步进电机是一种特殊的电机,

可以精确地控制位置和速度,广泛应用于工业自动化领域。

控制步进电机进行正反转可以使用以下步骤:

1.配置PLC软件:首先需要通过PLC软件配置相应的输入输出(I/O)模块。

根据实际情况,将步进电机的控制信号连接到PLC的输出模块上。

2.编写控制程序:使用PLC软件编写控制程序,控制步进电机的正反转。

PLC软件通常提供了图形化编程界面,可以通过拖拽和连接各种功能

块来搭建程序。

在程序中,可以通过设置输出信号的状态(如ON或OFF)来控制步进电机的正反转。

3.添加控制逻辑:根据步进电机的正反转逻辑,可以使用逻辑功能块

来实现控制。

比如,可以使用一个计时器来控制电机的转动时间,或者使

用一个翻转触点来实现电机的正反转切换。

4.设置步进电机的驱动器:步进电机通常需要配合驱动器使用。

驱动

器是一种电子设备,可以将PLC输出的信号转换为步进电机的工作推力。

根据具体的步进电机型号和驱动器型号,需要根据驱动器的相关规格设置

驱动工作方式,如设置电机的转动方向和步距等。

控制步进电机进行正反转的方法并不复杂,但需要确保PLC软件的配

置和编写程序的正确性。

此外,也需要根据具体的步进电机型号和驱动器

型号,了解其工作规格和特性,以便正确设置和操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

plc控制步进电机程序·采用绝对位置控制指令(DRVA),大致阐述FX1S控制步进电机的方法。

由于水平有限,本实例采用非专业述语论述,请勿引用。

·FX系列PLC单元能同时输出两组100KHZ脉冲,是低成本控制伺服与步进电机的较好选择!·PLS+,PLS-为步进驱动器的脉冲信号端子,DIR+,DIR-为步进驱动器的方向信号端子。

·所谓绝对位置控制(DRVA),就是指定要走到距离原点的位置,原点位置数据存放于32位寄存器D8140里。

当机械位于我们设定的原点位置时用程序把D8140的值清零,也就确定了原点的位置。

·实例动作方式:X0闭合动作到A点停止,X1闭合动作到B点停止,接线图与动作位置示例如左图(距离用脉冲数表示)。

·程序如下图:(此程序只为说明用,实用需改善。

)·说明:·在原点时将D8140的值清零(本程序中没有做此功能)·32位寄存器D8140是存放Y0的输出脉冲数,正转时增加,反转时减少。

当正转动作到A点时,D8140的值是3000。

此时闭合X1,机械反转动作到B点,也就是-3000的位置。

D8140的值就是-3000。

·当机械从A点向B点动作过程中,X1断开(如在C点断开)则D8140的值就是200,此时再闭合X0,机械正转动作到A点停止。

·当机械停在A点时,再闭合X0,因为机械已经在距离原点3000的位置上,故而机械没有动作!·把程序中的绝对位置指令(DRVA)换成相对位置指令(DRVI):·当机械在B点时(假设此时D8140的值是-3000)闭合X0,则机械正转3000个脉冲停止,也就是停在了原点。

D8140的值为0·当机械在B点时(假设此时D8140的值是-3000)闭合X1,则机械反转3000个脉冲停止,也就是停在了左边距离B点3000的位置(图中未画出),D8140的值为-6000。

·一般两相步进电机驱动器端子示意图:·FREE+,FREE-:脱机信号,步进电机的没有脉冲信号输入时具有自锁功能,也就是锁住转子不动。

而当有脱机信号时解除自锁功能,转子处于自由状态并且不响应步进脉冲。

·V+,GND:为驱动器直流电源端子,也有交流供电类型。

·A+,A-,B+,B-分别接步进电机的两相线圈。

此主题相关图片如下:此主题相关图片如下:PLC 在步进电机驱动系统中的应用一、引言步进电机是一种常用的执行元件,它可将电脉冲信号变换为转轴的角位移。

由于它的总的位移量是严格等于输入的指定脉冲数,或其平均转速严格正比于输入脉冲的频率,同时在其工作频段内,可以从一种运动状态稳定地转换到另一种运动状态,因此步进电机具有能精确位移,精确定位,且无累积误差等特点,从而广泛应用于数字定位控制中。

步进拖动是多元件系统,包括:输入指令脉冲的程控装置、环形分配器、功放器和执行元件步进电机。

而步进电机驱动源是由环形分配器,功放器两部分组成,故步进拖动的结构图如图1 所示。

输入脉冲的程控装置驱动源步进电机图1 步进拖动结构图FPO 型PLC 指令丰富,执行速度快。

除一般的指令功能外,它还具有高速计数功能,可高速计数脉冲数,最高频率可达到10kHz ,该功能共有四种工作方式:双相输入、加计数、减计数和加/ 减计数。

同时还有两个脉冲输出口即Y0 和Y1 ,可直接输出脉冲,这样就不需要专用的脉冲控制器,而直接利用Y0和Y1 即可实现对驱动源的脉冲控制。

故用FPO 型PLC 控制步进电机不仅可靠性强,编程简单,而且具有很高的性价比。

二、控制步进电机的硬件设计本文以我们已设计完成的滚子球基面磨床为例。

根据机床的动作要求,步进电机控制部分的硬件设计如图2 所示。

输入端的编号分别为:X1 为快进信号。

当X1 闭合后步进电机执行粗磨进给。

X2 为粗磨结束信号。

该信号发出后步进电机即开始执行精磨进给。

X3 为精磨结束信号。

该信号发出后即表示精磨结束,开始进行光磨。

X4 为尺寸到信号。

收到该信号后,PLC 发出步进电机反转信号,使步进电机返回。

X5 为近原点信号。

当工作台移到此处时该输入点闭合,步进电机减速运行直至到原点处,将原点图5 WDT及MOV 的应用程序五、结束语影响PLC 控制系统可靠性的因素多种多样,本文从软件设计的角度提出了提高其可靠性的一些行之有效的方法。

应用这些方法一般无需增加I/ O 点数或设备成本。

只要我们在进行软件开发时,充分考虑到系统可能出现的故障,并设计出相应的防范程序。

这些故障应该说是可以避免的,控制系统的运行将更加稳定。

因此,我们认为,这些设计方法是提高PLC控制系统可靠性的最经济,最实用的措施之一。

图2 步进电机控制原理图到位开关X0 闭合,步进电机停转。

输出端的Y0 口输出脉冲信号至驱动源,从而控制步进电机运行的速度。

Y2 口输出方向控制信号,控制步进电机的正反转。

三、FPO 型PLC 控制步进电机的软件设计一般地,步进电机工作均要经过四个阶段,即加速、高速运行,减速、低速运行直至停止。

其脉冲频率特性如图3 所示。

其中OA 段为加速阶段,速度由0 增加到f H ;AB 段为高速运行阶段;BC 段为减速运行阶段,速度由f H 减到f L ;CD 段为低速运行阶段,直至到D 点停止。

图3 脉冲频率特性FPO 型PLC 位控指令为F168 ,但在使用该指令之前,必须首先确定各参数值,这些参数包括步进电机的最低频率、加减速时间、最高频率以及输出脉冲数,这个过程称为建立参数表,它的格式如表1 所示。

其中控制码的格式为:表1 参数表S 控制码S + 1 原始速度F minS + 2 最高速度F maxS + 3 加速/ 减速时间S + 4S + 5 输出脉冲数S + 6 K0此处的软件设计仅以尺寸到后步进电机原点返回一段程序为例,其它部分的程序相类似。

当尺寸到信号发出即X4 吸合后,步进电机需原点返回,于是按DT100 为首地址的参数区内的参数运行。

当运行到近原点处即X5 吸合时, 将K700000 装入高速计数器HSC 的经过值寄存器DT9044 中。

按参数表设定当经过值为K700000 时电机减速,于是电机减速运行,当运行到原点压到X5 时X5 吸合,而X5 是高速计数器的硬件复位信号,于是将高速计数器HSC 复位,停止脉冲输出,电机停转,实现了步进电机的原点返回,梯形图及参数表如图4 所示。

图4 控制梯形图及参数表(表1 参数表S 控制码S + 1 原始速度F minS + 2 最高速度F maxS + 3 加速/ 减速时间S + 4S + 5 输出脉冲数S + 6 K0此处的软件设计仅以尺寸到后步进电机原点返回一段程序为例,其它部分的程序相类似。

当尺寸到信号发出即X4 吸合后,步进电机需原点返回,于是按DT100 为首地址的参数区内的参数运行。

当运行到近原点处即X5 吸合时, 将K700000 装入高速计数器HSC 的经过值寄存器DT9044 中。

按参数表设定当经过值为K700000 时电机减速,于是电机减速运行,当运行到原点压到X5 时X5 吸合,而X5 是高速计数器的硬件复位信号,于是将高速计数器HSC 复位,停止脉冲输出,电机停转,实现了步进电机的原点返回,梯形图及参数表如图4 所示。

图4 控制梯形图及参数表S7-200CPU本身带有高速脉冲输出功能,特另是224XP(CN)的高速输出频率达到100k Hz,十分适合作为步进电机的驱动脉冲,配以细分型的驱动器,在某些应用场合,效果逼近伺服电机,取得性能和经济性的最佳平衡。

1 项目简介薄膜卷绕机需要进行自动化控制改造。

原设备采用机械式计数,卷绕动力采用离合器传动,元件卷绕的起动、停止、圈数控制等均由人工操作控制,因此存在产品参数离散性大、产品质量与生产效率因人而异等不足之处。

工艺要求简述:由于卷制材料是10几微米的薄膜,要求卷轴平稳起动,均匀加速,以使用张力平稳;中间在某些位置需要停顿,作一些必要的处理,再继续卷绕;和起动一样,停顿或停止时,必须均匀减速,保持张力平稳;要求最后圈数准确。

2 控制系统构成S7-200PLC应该能够实现项目要求的控制功能。

S7-200CPU本体已含有高速脉冲输出功能,普通型号的CPU脉冲输出频率达20KHz,而224XP(CN)更是高达100kHz,可以用来驱动步进电机或伺服电机,再由电机直接驱动卷绕主轴旋转,完成工艺所要求的动作。

步进电机在成本上具有优势,但是步进电机的运转平稳性不如伺服电机,而两者的定位精度(圈数)的控制,在本工艺里都可以达到要求。

我们考虑先试用步进电机的方案。

步进电机的驱动,实际上是由相应的步进电机驱动器负责的,所以步进电机的相数齿数等等问题由相应的驱动器解决,选择步进电机要考虑的主要是体积、转矩、转速等,不是本文的重点;PLC向驱动器送的仅为代表速度与位置的脉冲,这里要考虑的是步进电机在规定的转速下是否足够平稳,是否适合作为薄膜卷绕的动力。

我们作了一个模型机进行试验,采用细分型的驱动器,在50齿的电机上达到10000步/转,经17:25齿的同步带减速传动(同时电机的振动也可衰减),结果运转很平稳,粗步确定可以达到工艺要求。

于是正式试制一台,也获得成功,性能达到工艺要求,目前已经按此方案批量进行改造。

CPU选择224XPCN DC/DC/DC,系统构成如下:224XP*1、步进电机*2、细分型驱动器*2、TD200*1、LED显示屏*1、编码器*1。

2.1 PTO0(Q0.0)输出一路高速脉冲,负责驱动卷绕主轴的旋转;2.2 PTO1(Q0.1)输出一路高速脉冲,负责驱动主轴的水平直线移动;2.3 一个正交增量型编码器装在主轴上,作为卷绕圈数的反馈;2.4 TD200作为人机界面,用于设定参数2.5 一个LED显示屏用于显示实时的卷绕圈数。

在实际生产中,工人需要时时参考卷绕的进度,LED显示比LCD醒目,所以这里放置了一个自制的LED显示屏。

LED屏和PLC的连接方式,可参考本人在2003年的专家论文集中的文章。

3 控制系统完成的功能3.1 控制系统首先要实现的功能,是卷绕的平稳起动、加速、减速、平稳停止。

在新版的S 7-200中,支持高速输出口PTO0/PTO1的线性加/减速,通过MicroWin的向导程序,非常容易实现。

实际上,以目前的情况,线性加减速只能使用向导生成的程序,Siemens没有公开独立可使用的指令。

3.2 使用位置控制向导生成以下四个子程序(仅限CPU内的PTO,不包括专用模块的情况),以PTO0为例:3.2.1 PTO0_CTRL:每周期调用一次,可以控制PTO0的行为;3.2.2 PTO0_MAN:可以控制PTO0以某一频率输出脉冲,并且可以通过程序随时中止(减速或立即中止);3.2.3 PTO0_RUN:运行(在向导中生的)包络,以预定的速度输出确定个数的脉冲,也可以通过程序随时时中止(减速或立即中止)。