旋转工位数控冲床

数控冲床工作原理

数控冲床工作原理

数控冲床是一种通过计算机程序控制的机床,其工作原理如下:

1. 设计程序:根据零件的三维模型或者二维图纸,使用CAM

软件来设计数控程序。

程序中包含了冲压孔的位置、大小、形状等信息。

2. 设定参数:根据实际工件的要求,将所需的工艺参数输入数控冲床的控制系统中,例如冲压力、下模高度、冲压速度等。

3. 加工工件:启动数控冲床,按下开始按钮后,机床控制系统会自动读取程序,并将所需的冲压动作按照程序指令执行。

4. 冲压孔位置校准:在冲压之前,数控冲床会先通过光电、激光或机械感应器等方式来检测工件的实际位置,然后自动调整床台的位置,使冲压机头准确对准工件上的冲压孔位置。

5. 冲压过程:冲压过程中,数控冲床会根据设定的冲压参数,通过控制冲压头的运动和床台的移动来完成冲压操作。

冲压头会快速下压到工件上方,产生巨大的压力将材料冲压成所需的孔洞形状。

6. 自动换模:当需要冲压不同形状的孔时,可以通过数控冲床的自动换模系统来实现。

自动换模系统会根据程序指令,自动更换冲头和模具,以适应不同形状的冲压需求。

7. 完成工件:当所有冲压孔都完成后,数控冲床会自动停止,工件可以被取出进行后续处理或装配。

数控冲床的操作方法

数控冲床的操作方法数控冲床是一种能够自动完成金属板材冲裁、冲孔等工作的机床。

它具有高精度、高效率、高灵活性等特点,广泛应用于汽车、航空航天、电子、军工等领域。

下面将详细介绍数控冲床的操作方法。

数控冲床的操作方法分为以下几个步骤:1. 设定工艺参数:首先,根据工件的要求,将冲裁工艺参数设定好。

这些参数包括冲头的形状、冲孔尺寸、冲床的行程、冲程次数等。

在设定工艺参数时,要根据实际需要进行合理调整,以确保冲裁质量和效率。

2. 绘制零件图纸:在操作数控冲床之前,需要使用CAD软件绘制零件图纸,并按照要求进行编程。

编程主要包括确定冲裁的位置、冲孔的尺寸、冲床的行程等。

编程完成后,将程序加载到数控冲床的控制系统中。

3. 确定工件位置:将待冲庁的金属板材放置在数控冲床工作台上,并通过调整工作台和夹具,使得工件位于设定好的冲庁位置。

要保证工件与冲头的间隙符合要求,以免发生冲裁失误。

4. 启动冲床:在确定好工件位置后,需要启动数控冲床。

首先检查冲床的供电情况、润滑系统是否正常运行,然后按下启动按钮。

数控冲床会按照预定的工艺参数进行冲裁和冲孔操作。

5. 监测冲裁过程:在冲裁过程中,需要时刻监测冲头与工件的冲击情况。

通过数控冲床的显示屏可以实时查看冲庁过程,并根据需要进行调整。

如果发现冲裁不良或冲庁过程异常,需要及时暂停冲庁,并进行排除故障。

6. 检验冲裁结果:冲裁完成后,需要对冲庁结果进行检验。

可以使用量具或其他检测工具,检查冲裁的尺寸、位置、质量等,并与设计要求进行对比。

如果发现不符合要求的地方,需要进行修正或重新冲裁。

7. 关闭冲床:在整个冲裁工作完成后,需要按照操作规程关闭数控冲床。

首先关闭冲庁按钮,然后关闭冲庁电源。

最后进行冲庁设备的清洁和保养工作,保持设备的良好状态。

总结起来,数控冲庁的操作方法包括设定工艺参数、绘制零件图纸、确定工件位置、启动冲庁、监测冲裁过程、检验冲裁结果和关闭冲庁等步骤。

不同的冲座设备可能会略有差异,但操作原理大致相同。

数控冲床操作说明书

数控冲床操作说明书一、简介数控冲床是一种高精度的金属加工设备,通过数控系统控制冲床模具的动作,实现对工件的冲孔、剪切、下料等工艺操作。

本操作说明书旨在提供详细的使用指导,帮助操作人员正确使用数控冲床,确保操作的安全性和效率。

二、安全注意事项1. 在操作数控冲床之前,请确保已经熟悉并理解冲床的安全操作规程,遵循相关的安全操作流程。

2. 操作前应检查数控冲床的电源线是否正常连接,并确保周围环境干燥通风,避免发生意外事故。

3. 操作人员必须配备个人防护装备,包括耐切割手套、护目镜、防护面具等,以降低操作过程中的伤害风险。

4. 确保工件和冲床模具的质量符合要求,避免因为工件不良而导致的操作故障。

三、操作步骤1. 启动冲床:按下冲床上的启动按钮,冲床模具将开始动作。

确保操作过程中不要将手或其他物品伸进冲床的工作区域。

2. 加载工件:将待加工的工件放置在冲床上,并确保固定牢固。

根据实际需要,使用合适的夹具固定工件,确保加工的准确性和稳定性。

3. 设置工艺参数:根据工件的要求,设置数控冲床的工艺参数,包括行程、速度、冲头压力等,以确保加工质量和效率。

4. 调试冲床程序:通过数控系统,输入冲床的加工程序,并进行调试,确保程序的正确性。

调试时应注意冲床机械部件的运动轨迹,避免碰撞或其他意外情况的发生。

5. 开始加工:确认操作无误后,按下开始按钮,数控冲床将自动执行加工程序,完成对工件的冲孔、剪切等操作。

6. 监控加工过程:在加工过程中,及时观察冲床的工作状态,确保加工稳定进行。

如有异常情况,应立即停止冲床,并检查故障原因。

7. 完成加工:加工完成后,停止冲床的运行,并待冲床完全停止后,取出已加工好的工件。

注意在取出工件时,避免触碰冲床模具的尖锐部位,以免造成伤害。

四、设备维护1. 定期保养:根据数控冲床的使用频率和规定要求,定期进行设备的保养和维护工作。

清洁设备的外部和内部部件,检查设备各部分的磨损程度,及时更换易损件。

VT-300数控转塔冲床(FANUC 0I-PC)

VT-300数控转塔冲床(FANUC 0I-PC)电气培训系统的工作方式主要有手动(JOG),回参(REF),半自动(MDI),编辑(EDIT),自动(AUTO)。

手动--指令各个轴的运行、销入、销出等。

回参--各个轴开机后回参考点。

半自动--可以执行单个程序段或其它一些功能,如手冲等。

编辑--可以修正,插入,删除,传输程序。

自动--执行程序冲压工件。

1.开机顺序(1) 合上总电源,使机床母线有电。

(2) 按操作面板上的POWER ON(电源开),等待30秒显示器显示,出现以下报警:1000 参考点未回。

(3) 按油泵电机启动按钮,启动电机,且指示灯亮。

(4) 选择JOG(手动)方式。

(5) 按下手动轴运动按钮–X,–Y,使X,Y轴均离开原点200MM以上。

(6) 把方式选到REF(回参)方式。

(7) 按下手动轴运动按钮+X,+Y,+T,使X,Y,T轴回参考点,指示灯亮,回参完成。

(8) 按下手动轴运动按钮+C,使C轴回参考点,指示灯亮,回参完成。

(9) 用脚踩下脚踏开关,合上夹钳。

(10)在REF(回参)方式下,按夹钳检测键,检测夹钳。

注意:回参的时候只需要按一下方向键即可,机床会连续执行回参动作,在轴到达参考点前,不可按RESET(复位)来停止。

机床检测夹钳时,X轴必须在参考点的坐标位置上,且检测的中途不可按RESET(复位)来停止,机床每次开机的时候都需要检测夹钳。

每次移动后也要检测夹钳,还有紧急停止后也需要检测夹钳.切记!!!2.程序的构造及执行一个程序的顺序一个完整的程序如下格式:O____; 程序名,用户使用程序0---9000G06A__; 输入板厚以确定液压冲头位置G81X__Y__A__B__C__;建立坐标系并根据板长和板宽确定预定位,A,B,C夹钳编程位置G90----------;程序内容* * * M45 冲头抬起到上死点T2; 最后转到2号工位G28; 返回参考点M30; 程序结束执行一个程序的顺序机床无任何报警编辑方式EDIT 输入字母O和相应的数字,然后按O搜索调出程序方式选到"AUTO"上好板材,再启动。

数控冲床安全操作培训教程

数控冲床平安操作培训教程亚威-日清纺冲床机架为封闭的O型布局,颠末回火炉定性热处置,刚性好,变形小。

这样可以包管产物的质量与模具的使用寿命,整体机架便于运输与安装。

主油泵电机温度设定旋钮散热器图示〔液压站〕2 轴的配置及传动道理、轴名数控转塔冲床由X、Y、A、C、Z〔HPH机型无Z轴〕组成。

X、Y轴移动板料进行加工,采用伺服马达驱动,通过高精度滚珠丝杠转变为直线导轨上的直线运动。

Y轴X轴工件原点X轴横梁X轴滚珠丝杆X轴直线导轨Y轴滚珠丝杆Y轴直线导轨A〔T〕轴为转塔亚威-日清纺的转塔采用日本合金铸铁厚转塔布局〔日清纺公司制造提供〕,具有不变性好,模具导向精度高、寿命长的特点。

其通过链条传动,插销定位。

转塔链条定位销其通常配置一般有26工位〔带2个自动分度模位〕、36工位〔带2个自动分度模位〕、38位〔带2个自动分度模位〕、40工位〔带2个自动分度模位〕。

C轴为旋转工位〔自动分度模位〕。

工位分为固定工位和旋转工位。

固定工位只能0度或90度放置模具。

0度是指工位转到冲头正下方模具长边标的目的与机床X轴平行,90度是指与X轴垂直。

〔102和309两个工位为45度键位〕旋转工位则没有角度的限制,可以任意角度的旋转。

3 模具的拆装、调养的考前须知旋转工位固定工位冲芯 退料板下模上 模模具的分类数控冲床模具分为尺度模具和特殊模具两大类,尺度模具可以冲压各种形状孔,特殊模具主要有百叶窗、敲落孔、凸台、沉头孔等成型模具,以及滚筋、滚剪、滚轮等滚压模具。

5.2 模具的大小模具按照大小主要分为工位〔大小〕加工范围夹钳加工死区X Y162 35184 55247 65模具的刃磨〔模具刃磨的重要性〕按期刃磨模具是冲孔质量一致性的包管。

按期刃磨模具不仅能提高模具的使用寿命并且能提高机器的寿命,要掌握正确的刃磨时间。

模具需要刃磨的具体特征对于模具的刃磨,没有一个不严格的冲击次数来确定是否需要刃磨。

主要取决于刃口的锋利程度、材料的类型及板材厚度。

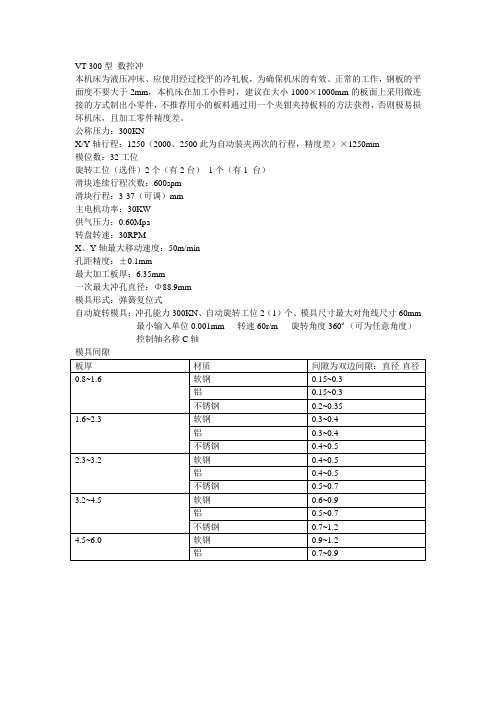

VT-300型 数控冲

VT-300型数控冲

本机床为液压冲床、应使用经过校平的冷轧板,为确保机床的有效、正常的工作,钢板的平面度不要大于2mm,本机床在加工小件时,建议在大小1000×1000mm的板面上采用微连接的方式制出小零件,不推荐用小的板料通过用一个夹钳夹持板料的方法获得,否则极易损坏机床,且加工零件精度差。

公称压力:300KN

X/Y轴行程:1250(2000、2500此为自动装夹两次的行程,精度差)×1250mm

模位数:32工位

旋转工位(选件)2个(有2台)1个(有1 台)

滑块连续行程次数:600spm

滑块行程:3-37(可调)mm

主电机功率:30KW

供气压力:0.60Mpa

转盘转速:30RPM

X、Y轴最大移动速度:50m/min

孔距精度:±0.1mm

最大加工板厚:6.35mm

一次最大冲孔直径:Φ88.9mm

模具形式:弹簧复位式

自动旋转模具:冲孔能力300KN、自动旋转工位2(1)个、模具尺寸最大对角线尺寸60mm 最小输入单位0.001mm 转速60r/m 旋转角度360º(可为任意角度)

控制轴名称C轴。

数控冲床操作规程

一、适用范围本规程规定了 AMADA数控冲床的操作方法、工艺要求、安全使用及设备维护与保养。

适用于本公司AMADA数控冲床的操作。

二、基本操作1电源开启1)接通电源柜空开。

2)按下NC操作盘上的电源“ON”按钮,冲压马达开始旋转。

• 电源开启的同时,NC装置开始自我检测,直到CRT显示器画面出现为止。

3)显示部分的确认A确认NC准备完毕显示灯及上死点显示灯已亮。

B确认CRT画面是否在“位置显示”画面。

2 原点复归1)按下模式选择按钮的原点控钮(电源开启时通常已在原点的模式)。

2)按下开始(START)按钮进行全轴的原点复归。

3)确认开始(START)按钮的显示灯已经熄灭,+X,+Y,转塔原点的显示灯都会亮起。

• 以上原点复归完毕,已可进行自动运转。

3程式的调出1)按下模式选择按钮的自动按钮,转换到自动模式。

2)按下调出/写入按钮,画面会出现程式一览表。

3)用程式名称或游标移动按钮选择要调出的程式。

4)按下输入按钮• 以上程式调出完毕。

4板料的装夹1)踩下脚踏开关,打开夹爪,内部锁定显示灯亮起。

2)将板料放到加工台面上。

抄送:口总经理□市场部口工艺技术部□计划部□采购部口生产部□品质部□人力资源部□财务部□文控中心3)按下X轴原点定位销上/下开关,X轴原点定位销上升。

4)把板料靠到夹爪和X轴定位销上来做定位。

5)踩下脚踏开关,开闭夹爪,固定材料。

6)再按一次X轴原点定位销上/下开关,X轴原点定位销下降到加工台面以下,内部锁定显示灯熄灭。

5自动运转开始1)各显示灯的亮灯,熄灯状态,请做如下的确认。

A亮灯:NC准备完毕,上死点,模具脱跳B熄灯:内部锁定,警告,迎警示,紧急停止2)确认CRT画面A确认是否显示出所要执行程式的加工资料。

B要确认程式内容时,可按下软体键中的“列示”(LIST)。

3)依需要设定各种按钮•轴速度选择,多数设定,选择性停止,选择性段落跳过。

4)确认机械周围的安全后,按下开始(START)按钮,开始(START)显示灯亮起,依记忆体内的程式开始运转。

亚威数控转塔冲床3048操作说明书

亚威数控转塔冲床3048操作说明书1.亚威数控转塔冲床3048作业前的检查和准备1.1 接通压缩空气,检查进机气压,压力应不小于0.6MPa,检查有无漏气部位,排除泄漏。

1.2 接通电源,将电源手柄按顺时针方向转动90度,停在[ON]键状态。

等待NC 画面出现前不要作任何操作。

1.3启动油泵,按下[油泵启动]键,等待[油泵启动1键键盘灯亮前不要做任何操作。

1.4 关闭夹钳,刚开机时,工作台上没有板料,可按[夹钳开闭]键,或踩脚踏开关,先关闭夹钳,退下定位销。

1.5 启动倍率开关,按IFEED STARTI键,等待IFEEDSTARTI键键盘灯亮前不要做任何操作,然后将[FEEDSTART1调整为50%-60%左右。

1.6此时系统上方有报警:700032开机后请在自动方式下启动CS 子程序。

依次按[AUTO1键[CIRCLE STARTI键,等待[CYCLESTOPI 键键盘灯亮前不要做任何操作。

1.7清除机床的无效报警,按[RESET]键,此时系统报警:700034使用旋转工位时必须加M35指令。

2. 实施操作2.1 操作者必须熟悉本机器的性能,经过培训后方可上机操作。

2.2 本机操作分手动、半自动、自动三种形式。

2.3在自动方式下的操作如下:依次按[AUTO1键、IMENU SELECTI 键、「程序]键、[零件程序键,使用[11[,]键将光标移动到想要选择的程序上,按[选择]键,此时系统右侧上方将显示当前程序为所选择的程序,按IINPUTI键,此时系统显示所选择的程序的内容。

2.4检查模具,确认机床上所装模具与程序中一一对应。

2.5 固定工件:依次按[RESET]键、[JOG]键、[回参]键,踩脚踏开关,打开夹钳,提上定位销,将工件贴紧定位销和夹钳挡块,放正后踩脚踏开关,闭合夹钳,退下定位销。

2.6开始加工,依次按[RESET]键、[AUTO1键、[CYCLESTART]键,自动加工开始。

2.7如果要使自动加工过程暂停,按[CYCLESTOP]键,如果要继续加工,按[CYCLE START键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大东旋转工位数控冲床

数控冲床目前,以其方便、快捷、精度高而被国内很多有实力的厂家所使用,而且,随着经济技术的不断改革与创新,中国机床市场不断长大。

重工业等行业发展势头强大,也导致对机床市场的需求巨大!

青岛大东自动化拥有国内强大的技术研发团队,雄厚的技术中心,具有较强的研发和创新能力,对产品制造过程、工艺有着严格的管理理念和制度。

闭式数控转塔冲床在现在的钣金加工领域中属于技术领先者,该设备可以自动送料,自动转换模具,减省人力,节约成本,提高经济效益,是现在钣金加工领域的首要选择。

多工位模具数控冲床是在转塔上设有多个工位,可以按照客户生产的产品的要求放适当的模具,这就实现了一键式冲多种孔型的产品的功能,包括相同孔型不同位置方向的冲孔,比如说我们公司生产的闭式转塔数控冲床有12工位、16工位、20工位、24工位、32工位,每一个工位有A、B、C、D四种类型可供选择,这会可能有人要问了,那我冲的产品要求的工位没有您上面所罗列的工位数呢?这个没事,我们的技术团队是青岛乃至全国最好的设计师团队,我们完全可以根据您所提出的要求和所生产的产品的样式,进行独立设计研发制造,在多工位中的多个模具可以进行自由换模,可添加2-4个自动旋转工位,一般添加2个自动旋转工位。