材料韧化的基本原理.ppt

材料的断裂和韧性PPT课件

状态有关。其下标表示I型扩展类型,单位为Pa·m1/2。r

为半径向量, 为角坐标。

第30页/共59页

对于裂纹尖端处的一点,即r C,0,于是:

xx yy

KI

2 r

xy 0

(2.12)

在x轴上裂纹尖端的切应力分量为零,拉应力分量最 大,裂纹最易沿x轴方向扩展。

KI Y c KIc (2.14)

当 KI KIc 时,有裂纹,但不会扩展 破损安全

[]

许用应力: []= f / n 或 ys / n f 为断裂强度,ys 为屈服强度,n为安全系数。

缺点

没有抓住断裂的本质,不能防止低应力下的脆性断裂。

第35页/共59页

提出新的设计思想和选材原则,采用一个新的表征材料特征 的临界值:平面应变断裂韧性KIc,它也是一个材料常数,表示 材料抵抗断裂的能力,KIc越高,则断裂应力σc或临界裂纹尺寸 C越大。 根据应力场强度因子K和断裂韧度KIc的相对大小,可以建立裂 纹失稳扩展脆断的断裂K判据,即

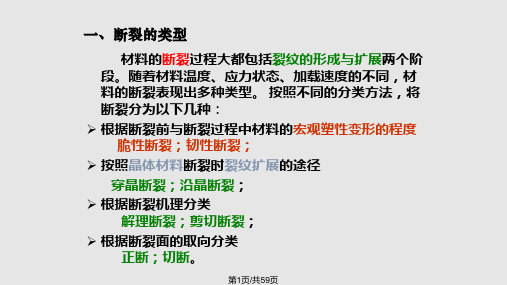

一、断裂的类型

材料的断裂过程大都包括裂纹的形成与扩展两个阶 段。随着材料温度、应力状态、加载速度的不同,材 料的断裂表现出多种类型。 按照不同的分类方法,将 断裂分为以下几种: ➢ 根据断裂前与断裂过程中材料的宏观塑性变形的程度

脆性断裂;韧性断裂; ➢ 按照晶体材料断裂时裂纹扩展的途径

穿晶断裂;沿晶断裂; ➢ 根据断裂机理分类

2 r

cos

2

1

sin

2

sin

3

2

xy

KI cos sin cos 3 2 r 2 2 2

ij

KI

2r

材料的强化和韧化

➢ 形变强化使金属变脆,因而在冷加工过程中需要进行 多次中间退火,使金属软化,才能够继续加工

❖限制

➢ 使用温度不能太高,否则由于退火效应,金属会软化

➢ 对于脆性材料,一般不宜利用应变硬化来提高强度性 能

金属材料的韧化

材料的韧性是断裂过程的能量参量,是材料强度与塑性的 综合表现

当不考虑外因时,断裂过程包括裂纹的形核和扩展。通常 以裂纹形核和扩展的能量消耗或裂纹扩展抗力来标示材料 韧性。

细晶强化

❖定义

❖强化机理

➢晶界对位错滑移的阻滞效应

当位错运动时,由于晶界两侧晶粒的取向不同,加之 这里杂质原子较多,增大了晶界附近的滑移阻力, 因而的滑移带不能直接进入一侧晶粒中

➢晶界上形变要满足协调性

需要多个滑移系统同时动作,这同样导致位错不易穿 过晶界,而是塞积在晶界处

—晶粒越细,晶界越多,位错阻滞效应越显著, 多晶体的强度就越高

第二相粒子强化

➢不易形变的粒子

包括弥散强化的粒子以及沉淀强化的大尺寸粒子

位错绕过机制(Orowan,奥罗万机制)

运动位错线在 不易形变粒子 前受阻、弯曲

外加切应力的 增加使位错弯 曲,直到在A、 B处相遇

位错线方向相反 位错线绕过

的A、B相遇抵 粒子,恢复

消,留下位错环, 原态,继续

位错增殖

向前滑移

临界尺寸dc,十几到二十纳米之间 反Hall-Petch效应

第二相粒子强化 ❖分类

➢通过相变(热处理)获得 析出硬化、沉淀强化或时效强化

➢通过粉末烧结或内氧化获得 弥散强化

❖强化效果

➢相粒子的强度、体积分数、间距、粒子的形状 和分布等都对强化效果有影响

➢第二相粒子强化比固溶强化的效果更为显著

材料韧化的基本原理课件

材料在受力下发生形变的能力,与其韧性和可加工性术

通过韧化处理,提高轮对的 耐疲劳性和抗冲击性,保障 高速列车的安全和稳定性。

航空航天结构材料 的韧化

在航空航天领域,韧化技术 能够提供更轻、更强、更耐 久的结构材料。

汽车车身材料的韧 化

通过韧化处理,汽车车身材 料可以提高抗碰撞性能,保 护乘客的安全。

材料韧化的基本原理课件

材料韧化的基本原理

引言

介绍材料韧化的概念和意义

韧化方法

纳米结构设计

通过控制材料的纳米结构,提高其韧性和强 度。

淬火处理

通过快速冷却材料,增加其硬度和韧性。

宏观结构设计

通过优化组织结构,使材料具有更好的韧性 和塑性。

拉伸

通过施加拉伸力,提高材料的韧性和强度。

韧化机制

晶粒细化

发展趋势

1

材料韧化技术的发展现状

目前,材料韧化技术在各个领域取得了显著的进展,应用越来越广泛。

2

材料韧化技术的未来发展趋势

未来,材料韧化技术将更加注重多功能、多尺度和可持续发展。

结论

总结材料韧化的基本原理,强调其对材料性能提升的重要作用。 展望材料韧化技术的未来,鼓励更多的研究和应用。

通过控制材料的晶粒尺寸,增加其韧性和强度。

位错抑制

通过减少材料中的位错,提高其韧性和塑性。

晶界强化

通过增加晶界的强度和稳定性,增强材料的韧性。

弥散相增强

通过添加颗粒或纤维弥散相,提高材料的韧性和 强度。

韧化材料的性能

韧性

材料抵抗断裂和变形的能力,是衡量其韧化效果的重要指标。

强度

材料抵抗外部力量的能力,决定其是否能承受重载。

第十章_材料的强化与韧化ppt课件

第十章 材料的强化与韧化

.

(c)韧性相的加入:如少量的残余奥氏体可提高不锈 钢的韧性。 (d)基体:调整基体的组织结构。

(2)韧化工艺 (a)熔炼铸造:成分控制、夹杂物和气体含量控制等。 (b)压力加工:晶粒控制、组织控制。 (c)热处理:组织控制。(淬火、回火和时效、形变 热处理等)

.

第二节 陶瓷材料的强韧化

** 陶瓷和玻璃的断裂韧性是相当低的,克服陶瓷的

(2)分子量 在分子量较低时,断裂强度随分子量的增加而提

高;在分子量较高时,强度对分子量的依赖性逐渐降 低;分子量足够高时,强度实际上与分子量无关。

(3)交 联 适度的交联可有效地增加分子链的作用力,使高

聚物材料的断裂强度提高。

.

2)高分子聚集态结构的影响 (1)结晶度

对韧性塑料,随结晶度的提高,其刚度、强度提 高,而韧性下降;

.

控制纤维或晶须与基体之间保持适中的结合强度, 使纤维或晶须既可承担大部分的应力,又能在断裂 过程中以“拔出功”等形式消耗能量,可获得补强 和增韧两者的较佳配合。

8)表面残余压应力增韧 陶瓷材料的强韧化,可以通过引入残余压应力而

增高。由于陶瓷断裂往往起始于表面裂纹,而表面 残余压应力阻止了表面裂纹的扩展,起到增韧作用。

如Cu-Ni无限互溶固溶体等。

(2)细晶强化 细化晶粒可以提高金属的强度,其原因在于晶界

对位错的阻滞效应。 .

材料强韧化(1)

第一讲 概论人们为了提高材料的强度往往以损失韧性,引起脆化为代价。

要有效提高材料的强度,必须同时增加强韧性。

因此,材料的强韧化问题一直是结构材料研究和开发的主题。

材料的强韧化理论是20世纪末断裂力学理论及其应用发展的一个主要方向,无论是金属及其合金、精细结构陶瓷、结构高分子、高强混凝土、形状记忆合金和复合材料,还是其它新型结构材料,都涉及材料的变形与断裂、材料的强度和韧性、材料的疲劳等,这些都与材料的强韧化是密不可分的。

§1 材料的失效一、失效的基本概念1. 材料的失效:是指工程结构的部件在服役过程伤亡,使工程结构低效工作或提前退役的现象。

2. 失效的原因:是由于材料的性能满足不了服役(或制造、试车、贮运)时的力学、化学、热学等外界条件。

3. 失效的方式:变形、断裂、腐蚀、磨损、烧损据1982年的统计,美国每年因材料腐蚀造成的直接经济损失约占国民经济年总产值的左右,为1260亿美元。

材料断裂和磨损造成的损失分别为1190亿和1000亿美元。

腐蚀和磨损是“慢性病”,而断裂是“爆发性疾病”,最受人们重视。

对其他结构材料来说,断裂也是陶瓷材料最主要的失效方式,高分子材料由于老化,也易脆断。

对于功能材料,则物理性能的降级会引起失效,对功能材料也有断裂和腐蚀问题。

如1986年美国挑战者号航天飞机的爆炸,就是由于一个密封圈的老化,造成燃料氢的泄露而引起的。

许多国内外飞机失事,也是由于材料的质量问题所致。

泰坦尼克号的失事是低温引起材料焊接处脆断。

二、脆断的理解在失效的几种方式中,以断裂失效所带来的危害最大,而断裂又分为延性断裂和脆性断裂,其中脆性断裂最具突然性,材料的脆断有以下几点共性:(1) 脆断时,结构的宏观应力一般都低于材料的屈服强度;(2) 脆断从应力集中处开始,材料生产和机械制造过程中产生的缺陷,特别是缺口和裂纹,通常是脆断的发源地;(3) 低温、厚截面和高应变速率,易于引起脆断。

断裂事故的发生,产生以下四方面效应:(1) 冲击了原有的设计思想;m a xσσs S =S为安全系数,一般为1.5~2,σmax为依据构件的几何形状和载荷所计算的最大应力。

高分子材料增韧机理16页PPT

•ቤተ መጻሕፍቲ ባይዱ(2)氰酸酯树脂增韧

• 氰酸酯树脂 ( Cyanate ester CE) 是20世纪70年代发展起来的一种 高性能树脂基体,由于其优异的力学、耐热、介电、耐环境等性能, 在航空航天、机械电子及国民经济的诸多领域显现出广泛的应用前景 。但CE树脂存在着刚度太大、韧性较差等缺点。

• 2、有机刚性粒子增韧

• 非弹性体增韧实例

•

以非弹性体对基体进行增韧的最大优势,就在于脆性基体提高材

料抗冲击性能的同时,并不会降低材料的刚性,而且一般具有良好的

加工流动性。

• 以PC、PA等仍性基体中添加PS、PMMA、AS等脆性塑料,制备非

弹性体增韧共混材料。在PVC这样的脆性基体中,先用CPE、MBS等

进行改性,再添加PS等脆性塑料,也可以进行非弹性体增韧。

•

在PVC/CPE、PVC/MBS共混物添加PS,共混物的力学性能加强

,PS不仅可以提高冲击强度,而且可以使拉伸强度及模量提高或基本

保持不变,对于PVC/CPE/PS共混体系,PS的用量也有一个最佳值,

约为3%,超出此最佳用量,冲击强度急剧下降。

PC/AS=90/10,冲击 强度达到峰值。 AS>10%,

增韧机理 实际运用 研究进展

实际运用

• 弹性体增韧塑料实例 • 弹性体增韧塑料体系,早已获得了广泛的工业运用,譬如,PVC、

PS等通用性塑料,属于脆性集体,以弹性体对其增韧,至今仍是工业 上对塑料盖性的主要方法。 • 以PVC为例,可采用丁腈橡胶(NBR)、EPDM等弹性体对其增韧 改性。为了改善PVC的抗冲击性能,人们很早就采用橡胶与PVC共混 ,由于NBR/PVC相容性好,所以成为增韧PVC中常用的橡胶品种。 NBR与PVC的相容性与NBR中的丙烯腈含量有关。当AN的含量为 10~26%时,共混体系可获得较高的冲击性能。 • 然而,在弹性体增韧中,会随着弹性体用量的增大而是材料的刚性 下降,其加工流动性往往受到橡胶加工流动性差的影响。

讨论四:金属材料的强韧化ppt课件

1.6

4.2

;.

4

材料强度与缺陷数量的关系

材 无缺陷的理论强度 料 强 度

冷加工状态

退火状态 缺陷数量

;.

5

金属材料的韧性

➢ 韧性是断裂过程的能量参量,是材料强度与塑性的综合表现。 ➢ 当不考虑外因时,断裂过程包括裂纹的形核和扩展。通常以裂纹形核

和扩展的能量消耗或裂纹扩展抗力来表示材料韧性。 ➢ 裂纹形核前的塑性形变、裂纹的扩展是与金属组织结构密切相关的, Nhomakorabea;.

12

细晶强化

• 细化晶粒可以提高金属的强度。 1.晶界对位错滑移的阻滞效应

当位错在多晶体中运动时,由于晶界两侧晶粒的取向不同,加之这里杂质原 子较多,增大了晶界附近的滑移阻力,因而一侧晶粒中的滑移带不能直接进 入第二个晶粒。 2.晶界上形变要满足协调性,需要多个滑移系统同时动作,这同样导致位错不 易穿过晶界,而是塞积在晶界处,引起强度的增高。 • 晶粒越细小,晶界越多,位错被阻滞的地方就越多,多晶体的强度就越高。

专题讨论四: 金属材料的强化和韧化

;.

1

强韧化意义

➢ 提高材料的强度和韧性 ➢ 节约材料,降低成本,增加材料在使用过程中的可靠性和延长服役寿命 ➢ 希望所使用的材料既有足够的强度,又有较好的韧性,通常的材料二者不可

兼得 ➢ 理解材料强韧化机理,掌握材料强韧化现象的物理本质,是合理运用和发展

材料强韧化方法从而挖掘材料性能潜力的基础

;.

13

Hall-Petch关系式

• σy = σi+ky·d-1/2 σi和ky是两个和材料有关的常数,d为晶粒直径。 可知多晶体的晶粒越细,强度越高;多晶体强度高于单晶体。

• 常规的多晶体(晶粒尺寸大于100nm)中,处于晶界核心区域的原子数只占 总原子数的一个微不足道的分数(小于0.01%)。

强化韧化机理

强化韧化机理

强化韧化机理是金属材料科学中的一个重要概念,它涉及到材料性能的改善,尤其是硬度和韧性这两个重要的力学性能指标。

强化与韧化通常是材料改性处理的目的,使其在保持足够强度的同时,提高抵抗断裂的能力。

1. 强化机制:

强化主要通过以下几种方式进行:

- 固溶强化:通过添加合金元素使基体材料内部形成固溶体,阻碍位错运动,从而提高材料的强度。

- 时效强化:通过加热、保温然后冷却的过程,使材料内部析出第二相粒子,位错运动受到阻挡,提高材料强度。

- 应变强化(加工硬化):通过冷加工(如轧制、锻造等)使材料内部产生大量位错,位错交互作用增加,从而提高材料的抗拉强度。

- 晶粒细化强化:通过控制加工工艺使材料晶粒细化,晶界数量增多,位错运动阻力增大,材料强度提高。

2. 韧化机制:

韧化主要通过以下方式实现:

- 细化晶粒:晶粒越细,晶界越多,晶界能阻止裂纹扩展,从而提高材料韧性。

- 第二相颗粒强化:在材料基体中引入弥散分布的第二相颗粒,如陶瓷颗粒、金属间化合物等,可以阻滞裂纹的扩展,起到钉扎位错的作用,提高材料韧性。

- 亚微观结构调控:通过调整材料内部的层片状、孪晶、位错胞等亚微观结构,使材料在遭受冲击或负载时分散并吸收能量,从而提高韧性。

- 混合韧化:结合多种韧化机制,如相变韧化(马氏体钢的相变)、沉淀强化与韧化并存(航空铝合金的时效处理)等,实现强度和韧性的同步提升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3)细化晶粒与塑性

细化晶粒既能提高强度,又能同时优化塑性和韧 性,是目前公认最佳的实现材料强韧化的途径。

(4)沉淀相颗粒与塑性

沉淀颗粒会通过弥散强化提高基体的强度和硬度, 但可能会明显降低塑性和韧性。尤其,条带状、片 状析出物,以及沿晶界网状析出的沉淀相,均显著 降低材料塑性。 减少沉淀相的析出数量,改善沉淀相的形状和分布 状态,可改善材料塑性。

2材02料1/2的/10强韧化

二、高聚物的韧化原理

(1) 增塑剂与冲击韧性 添加增塑剂使分子间作用力减小,链段以至大分子 容易运动,使高分子材料的冲击韧性提高。

(2) 分子结构、相对分子质量与冲击韧性 如果大分子结构和分子间作用力的作用使高分子材料 的堆砌密度小,玻璃化温度低时,冲击韧性则高。 如果大分子链的柔顺性好,可提高结晶性高分子材料 的结晶能力,结晶度高则会使冲击韧性下降。

2材02料1/2的/10强韧化

相对分子质量增大使分子键的缠结点增多,有利于伸 长率和强度的提高,两者又使高分子材料的冲击韧性 获得改善。 (3) 嵌段共聚与冲击韧性 在玻璃化温度高的链段之间嵌入玻璃化温度低的链段 可发挥良好的配合作用,既保证高的强度和硬度,又 又好的韧性。

(4) 共混与冲击韧性 与橡胶态高聚物掺混的树脂。橡胶颗粒的承载作用

三、陶瓷材料强韧化的例子 Al2O3-ZrO2 +Y2O3 (ZTA)陶瓷材料

材料的强韧化

2021/2/10

四、复合材料的强韧化 纤维增强复合材料

Al2O3 /Al-1.5Mg复合材料棒材(a)纵向 (b)横向

材料的强韧化

2021/2/10

颗粒增强复合材料

粉末增强剂发生团聚;改善增强粉末聚合体与基体的润湿程度

(2) 微裂纹增韧 大多数情况下,陶瓷材料中存在裂纹。如果在主裂 纹尖端存在相变诱导微裂纹区,由微裂纹吸收裂纹 扩展过程中的能量,则可有效阻止主裂纹的扩展, 起到增韧的目的。

材料的强韧化

2021/2/10

材料强韧化方法示例

《材料科学基韧化的例子 低碳马氏体钢的强韧化

材料的强韧化

2021/2/10

第五章三-四节

材料韧化基本原理

《材料科学基础》第十章第二节

2021/2/10

一、金属材料的韧化原理

材料的韧性是强度和塑性的综合体现

改善材料的韧性的基本途径

1 减少诱发微裂纹的组成相 2 提高基体的塑性 3 增加组织的塑性形变均匀性(减少应力集中) 4 避免晶界弱化,防止裂纹沿晶界的形核和扩展

2材02料1/2的/10强韧化

(1)碳的间隙固溶强化 (2)碳化物(回火时产生)的沉淀颗粒强化

2材02料1/2的/10强韧化

(3)亚结构为高密度位错, 位错强化作用

(4)可动位错缓解局部应力集中, 延缓裂纹产生, 塑性和韧性

(5)残余奥氏体薄膜阻挡裂纹扩展, 塑性和韧性

材料的强韧化

2021/2/10

二、高分子材料强韧化的例子

5 强化同时的增韧

(1)位错强化与塑性和韧性 位错密度升高会提高强度而降低塑性和韧性。可 动的未被锁住的位错对韧性的损害小于被沉淀物 或固溶原子锁住的位错。故提高可动位错密度对 塑性和韧性均有利。

(2)固溶强化与塑性 固溶强化应在保证强度的同时提高塑性。通过添 加合适的合金元素,如,Ni,可促进交滑移,改 善塑性。 另外,调整间隙原子的添加浓度,实现强度和塑 韧性的最佳配合。

2材02料1/2的/10强韧化

三、无机非金属材料的韧化机理

(1) 相变增韧 ZrO2陶瓷中四方相的ZrO2向单斜相的ZrO2转变,伴 随有体积膨胀。当有较大外应力作用时,基体的约束 作用减弱,促进相变,会引发微裂纹,从而消除应力 集中,吸收了主裂纹扩展的能量,提高断裂韧性。

材料的强韧化

2021/2/10