合成氨转化工段 2

合成氨生产作业变换岗位操作规程

合成氨生产作业变换岗位操作规程一、本岗位任务1、变换:压缩三段来半水煤气,在一定温度、压力催化剂的条件下使CO 与水蒸汽反应,将CO 转换为CO 2脱除至规定的指标(≤0.5%)范围内,同时生成合成氨生产所需的原料气H 2,并在中变触媒的作用下将90%以上的有机硫转变为无机硫。

负责向合成、岗位输送合格的除氧水、脱盐水。

二、反应原理:1、变换工段反应原理:CO 在一定条件下,半水煤气中的CO 与水蒸汽反应,转变为CO2、H 2 的工艺过程,其反应的化学方程式如下:CO+H 2O =CO 2+H 2+41KJ/MOL反应特点:这是一个可逆放热反应,从化学平衡来看,降低反应温度,增加水蒸汽的用量,有利于上述反应生成CO 2、H 2的方向移动,从而提高平衡转换率。

另外提高变换压力,可加快变换反应速度,提高催化剂的催化能力。

2、中变触媒还原反应原理:中变触媒装炉时状态为Fe 2O 3,其本身并不具有活性,必须将其进行还原后,才具有活性,具体反应为:3Fe 2O 3+CO =2Fe 3O 4+CO 2 3Fe 2O 3+H 2=2Fe 3O 4+H 2O还原态的触媒极易与氧发生氧化反应,放出大量的氧化热,所以还原过程中要严格控制氧含量,严防因氧超标,烧坏触媒。

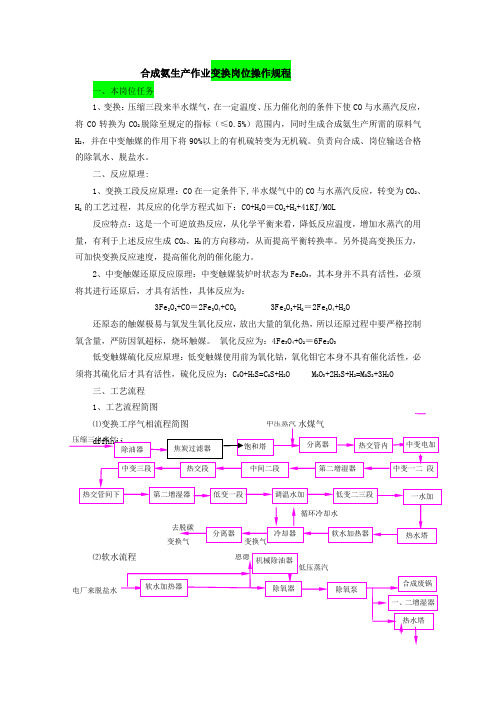

氧化反应为:4Fe 3O 4+O 2=6Fe 2O 3低变触媒硫化反应原理:低变触媒使用前为氧化钴,氧化钼它本身不具有催化活性,必须将其硫化后才具有活性,硫化反应为:C O O+H 2S=C O S+H 2O M O O 3+2H 2S+H 2=M O S 2+3H 2O三、工艺流程 1、工艺流程简图⑴变换工序气相流程简图 水煤气 dffhhjj变换气 变换气⑵软水流程除油器压缩三出来气 饱和塔 分离器热交管内中变电加 中变一二 段中变三段热交段中间二段第二增湿器分离器 冷却器软水加热器热水塔电厂来脱盐水 机械除油器除氧器除氧泵热水塔一、二增湿器 恩德中压蒸汽 热交管间下 第二增湿器 低变一段调温水加低变二三段一水加去脱碳循环冷却水焦炭过滤器软水加热器合成废锅 低压蒸汽2、工艺流程叙述⑴变换工序:变换工艺采用中低变换工艺。

合成氨一段转化和二段转化的原理

合成氨一段转化和二段转化的原理合成氨是通过一段转化和二段转化的过程来合成的。

一段转化又称为前驱物转化,它是将天然气中的甲烷(CH4)和氨气(NH3)通过一系列的反应转化为一氧化碳(CO)和氢气(H2),用以制备合成氨的原料。

一段转化的过程如下:1. 脱碳反应:首先,通过催化剂将甲烷脱碳为一氧化碳和氢气。

甲烷和氧气在高温和催化剂的作用下,发生部分氧化反应,生成一氧化碳和水蒸气。

CH4 + O2 →CO + 2H22. 变换反应:接下来,将一氧化碳和氨气通过铁催化剂的作用下进行反应,生成一种叫做合成气(合成氨的前体)的混合物。

CO + 2NH3 →CO2 + N2 + 3H2在这个反应中,氨气作为还原剂,反应生成一氧化碳和氮气。

一氧化碳作为氢气的来源之一,与氨气反应生成合成气。

二段转化又称为合成步骤,主要是将合成气进一步转化为合成氨。

二段转化的过程如下:1. 合成气净化:由于合成气中可能含有杂质,如水、一氧化碳、二氧化碳等,需要通过净化过程将其去除。

一般通过压缩、冷凝、吸附等方法来实现。

2. 吸附分离:净化后的合成气通过吸附剂,如活性炭、分子筛等进行处理,以去除其中的一氧化碳和二氧化碳等杂质。

3. 合成反应:净化后的合成气进入合成器,在催化剂的作用下进行合成反应。

合成反应一般分为低温合成和高温合成两种方法。

- 低温合成:使用铁催化剂,反应在低温(400-500C)下进行。

催化剂的作用是加速反应速率,使反应更容易发生。

在低温下,催化剂能使氮气和氢气进行反应生成氨气。

同时,一氧化碳和二氧化碳也可以被氢气还原为可再利用的一氧化碳。

N2 + 3H2 →2NH32CO + 2H2 →CH3OH- 高温合成:使用铁镍催化剂,反应在高温(600-700C)下进行。

高温条件下,反应速率更快,但会产生较多的副产物。

催化剂的作用是降低反应的活化能,促进反应的进行。

4. 分离和回收:合成氨经过反应后,需要经过分离和回收的步骤。

合成氨变换工段

30kt/a合成氨变换工段工艺初步设计摘要变换工段是指一氧化碳与水蒸气反应生成二氧化碳和氢气的过程。

一氧化碳变换既是原料气的净化过程,又是原料气制备的继续。

目前,变换工段主要采用中变串低变的工艺流程。

本设计针对中低温串联变换流程进行设计,对流程中各个设备进行物料、能料衡算、以及设备选型,并绘制了带控制点的流程图。

关键词:合成氨,变换,工艺设计,设备选型30kt/a Retention Of Ammonia SynthesisProcess Preliminary DesignAbstactTransform section refers to the reactions that produce carbon dioxide carbon monoxide and hydrogen and water vapor in the process. Carbon monoxide transformation is the gas material purification process, and the preparation of gas material to continue. At present, the transformation mainly by grow string sections of variable process low. This design of low-temperature series transformation process of process design, materials, each device can material calculation, and the equipment selection, and plotted take control in the flow chart and variable furnace equipment assembly drawing.Keywords:ammonia, transformation, process design,equipment choice目录摘要 (Ⅰ)ABSTRACT (Ⅱ)1绪论 ............................................................................................................. 错误!未定义书签。

「年产三万吨合成氨厂变换工段工艺设计」

年产三万吨合成氨厂变换工段工艺设计一、工艺流程概述1.原料准备:将天然气(主要是甲烷)与空气作为主要原料,通过气体净化系统去除其中的杂质、硫化物和水分。

2.原料配送:将净化后的天然气和空气分别输送至气体净化系统进行进一步的处理和分析。

3.变换反应槽:将净化后的天然气和空气通过压缩机压缩至一定压力后,经过暖气交换器加热至高温(约500-600℃),再进入变换反应槽。

4.变换催化剂:在变换反应槽中,使用催化剂(通常是高温高压下的铁-钴催化剂)促进N2和H2的反应。

反应生成的合成氨会随气流从反应槽中流出。

5.除气系统:将反应槽中的气体通过除尘器,冷却器和吸附剂等设备进行处理,去除其中的固体颗粒、水分和其他杂质。

6.合成氨回收:经过除气系统处理后的气体中仍含有未反应的氮气和氢气,通过压缩机再次压缩进入蒸馏塔。

在蒸馏塔中,根据不同的沸点,将氨气和氮气分离开来,再通过冷凝器冷凝为液态氨。

7.废水处理:在工艺过程中产生的废水会经过处理系统去除其中的有机物和杂质,以保证排放的废水符合环保要求。

二、设备布置和操作要点1.变换反应槽的设计要考虑到温度、压力和气体流动速度的控制。

同时,需要定期更换催化剂,以维持优良的反应性能。

2.除气系统中的设备要进行定期维护和清洁,确保其正常工作和去除气体中的杂质、固体颗粒和水分。

3.合成氨回收装置要根据产品质量要求设置合适的操作参数,例如蒸馏塔的温度和压力。

此外,冷凝器的冷却水流需要保持稳定,以确保气体顺利冷凝为液态氨。

4.废水处理系统应配置适当的物理和化学处理单元,如过滤器、沉淀池和生物处理等,以达到废水排放标准。

5.需要建立相应的安全措施,如设立监测系统,确保气体和液体在整个工艺中的安全运输和使用。

三、工艺控制和性能优化1.在变换反应槽中,可以通过调节供气比例、压力和温度等参数来控制合成氨的产率和选择性。

同时,也可以根据反馈控制系统监测和调整催化剂的性能。

2.除气系统中的设备可以通过监测气体的组成和温度、压力等参数,来调整操作参数,以达到满足产品质量要求的除气效果。

合成氨二段炉反应

合成氨二段炉反应

合成氨是一种重要的化工原料,广泛用于制造化肥、塑料、炸药等。

合成氨的生产通常采用哈柏过程,其中二段炉反应是合成氨的关键步骤之一。

合成氨二段炉反应是指在哈柏过程中的第二个催化反应阶段,也称为二段反应器。

在二段炉中,气体混合物经过一系列的反应,转化为合成氨。

二段炉反应的主要化学反应是氢气与氮气的催化反应,生成氨气。

反应的化学方程式如下:

N2 + 3H2 ↔ 2NH3

这个反应通常在高温(400-500摄氏度)和高压(20-30兆帕)的条件下进行。

为了提高反应速率和氨气的产量,通常使用铁作为催化剂。

铁催化剂有助于降低反应活化能,促进氢气和氮气的反应。

二段炉反应是一个可逆反应,根据勒夏特列原理(Le Chatelier's principle),提高温度和降低压力可以促进反应向生成氨气的方向进行。

因此,二段炉通常采用高温高压的条件,以提高氨气的产量。

在实际的生产过程中,合成氨的二段炉通常是多个反应器的串联,以提高反应的转化率。

炉内的气体混合物通过多个催化床层,每个床层都有一定的催化剂负荷。

这种多段反应的设计可以提高反应的效率和氨气的产量。

总而言之,合成氨的二段炉反应是哈柏过程中的关键步骤之一,通过高温高压条件下的铁催化剂催化氢气和氮气的反应,生成合成氨。

这个反应对于合成氨的生产至关重要,为相关工业领域提供了重要的化工原料。

年产2万吨合成氨变换工段工艺设计设计

合成氨是一种重要的工业化学品,广泛用于农业肥料、化肥、塑料、炸药等领域。

为了满足市场需求,设计一个年产2万吨合成氨变换工段的工艺。

合成氨工艺通常包括三个主要步骤:气体净化、合成反应和分离纯化。

以下是一个基本的工艺设计方案。

1.气体净化从天然气中提取氢气(H2)和氮气(N2),一种常用的方法是通过蒸汽重整和高温转热反应。

天然气先经过脱硫除硫化氢(H2S)处理,然后进入蒸汽重整器,与水一起反应生成H2和CO。

再通过转热反应,将CO转化为CO2和H22.合成反应合成反应通常采用哈贝-博斯曼工艺(Haber-Bosch Process),即在高温(400-500摄氏度)和高压(200-300巴)下,将氢气与氮气催化反应生成氨。

反应器通常采用固定床催化剂,催化剂常用的是铁(Fe)或铁钼(Fe-Mo)催化剂。

反应器主要分为顶座和底座两部分,用以升温和降温,以保持恒定的反应温度。

3.分离纯化合成氨的产物中除了氨外还含有一些杂质,如副产物氮氧化物(NOx)和未反应的氢气。

因此,需要对产物进行分离纯化,以获得高纯度的合成氨。

分离纯化一般采用蒸馏、吸附和压缩等方法。

首先,通过蒸馏将氨与轻杂质分离。

然后,使用吸附剂去除重杂质,如CO、CO2和H2O。

最后,利用压缩机将氨气压缩,得到最终产品。

此外,为了实现连续生产,工艺中还需要一些辅助设备,如冷却器、加热器、循环泵和控制阀等。

以上是一个简单的年产2万吨合成氨变换工段的工艺设计方案。

实际设计中还需要考虑各种因素,如安全性、能源消耗、成本等。

同时,工艺设计还应根据具体情况进行优化和改进,以提高产量和效率。

2万吨合成氨变换系统第二热交换器毕业设计前言

换热器是将热流体的部分热量传递给冷流体,实现化工生产过程中热量交换和传递不可缺少的设备。

本次设计主要以合成氨变换工段第二热交换器为研究对象,在查阅国内外众多文献的基础上,对换热器的用途和结构进行研究,从而对换热器进行完整的设计。

本文主要以湿混合煤气和湿变换气为介质,按实际设计步骤依次进行工艺计算、结构设计和强度校核,并画出CAD结构图。

工艺设计主要是通过介质的物性参数以及它们所处的工作状态进行热负荷和换热面积的计算,在完成任务的基础暂定换热器的一些尺寸。

结构设计主要是进行换热管、筒体、封头、管板、法兰、接管、支座的选型与设计,其思路是在设计条件的规范下,从材料的选择和结构设计入手,辅以合理的强度计算与校核得到设备所用结构。

关键词换热器工艺计算结构设计合成氨毕业设计外文摘要Title The Design of the Second Heat Exchanger in 20,000 Tons ofSynthetic Ammonia Factory Alternates SystemAbstractThe heat exchanger is the process of heat to the cold fluid, chemical production process of heat exchange and transmission of essential equipment. The design is mainly to the second heat exchanger of the ammonia conversion section as the research object, based on access to many domestic and foreign literatures, study the purpose and structure of the heat exchanger, complete the design of heat exchanger. This paper mainly in the wet mixed gas and wet shift gas as the dielectric, according to the actual design steps of process calculation, structure design an strength check, and draw the heat exchanger CAD structure. Process design is mainly through the medium of the physical parameter and working condition to calculate the thermal load and heat-exchange area,in task is the basis of some of the heat exchanger size. Structure design is the main heat exchange tube, barrel, sealing head, tube plate, flange, takeover, type selection and design of the bearings. the idea is under design conditions and based on the choice of materials and structure of the design, with reasonable strength calculation and checking to get equipment used structure.Key Words Heat exchanger process design structure design ammonia1 引言1.1 合成氨工业合成氨主要用于制造氮肥和复合肥的制造工业中,氨作为工业原料和氨化饲料,用量约占世界产量的12%。

合成氨变换工段工艺过程设计

合成氨变换工段工艺过程设计

合成氨是一种氮肥的主要原材料,广泛应用于农业生产中。

合成氨的生产工艺比较复杂,需要经过多个过程的变换才能得到最终的产品。

以下是合成氨变换工段工艺过程的设计。

第一步:氨气合成

氨气合成是合成氨工艺的核心环节,是通过一系列反应将纯净的氢气和氮气合成氨气。

氮气主要来自于空分装置,而氢气主要来自于蒸汽重整装置。

氮气和氢气混合进入催化转化器,经过高温高压催化剂的作用,在催化剂的表面上发生一系列反应,生成氨气。

第二步:氨气变换

氨气变换是将氨气和过量的氮气通过低温催化转化器进行反应,生成高纯度的合成气体。

合成气体主要由氨气、氢气和少量的氮气组成。

合成气体进入变换反应器,在催化剂的作用下,发生一系列反应,将多余的氮气转化为氨气,提高合成气体的纯度。

为了提高合成氨的产率和纯度,还需要进行一系列辅助工艺,如排水处理、冷凝除尘等。

排水处理是为了去除合成氨中的水分,保证合成氨的纯度。

在排水处理过程中,合成氨中的水分会通过分离器分离出来,再经过干燥塔吸附去除水分,最后得到干燥的合成氨。

冷凝除尘是为了去除合成氨中的杂质,保证合成氨的纯度。

在冷凝除尘过程中,合成氨通过冷凝器冷却,使其中的杂质凝结成固体颗粒,然后经过除尘器除去颗粒物,最后得到纯净的合成氨。

综上所述,合成氨变换工段工艺过程的设计包括氨气合成和氨气变换两个主要步骤,同时还需要进行排水处理和冷凝除尘等辅助工艺。

这些步骤的设计要考虑反应温度、反应压力、催化剂的选择和管理,以及对产物的分离、干燥和净化等。

通过合理的工艺设计和操作管理,可以提高合成氨的生产效率和产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、二段转化

• 二段转化反应方程式如下:

•

1.催化床层顶部空间的燃烧反应

•

2H2 + O2

2H2O(g)+ 484 kj/mol

•

CO+ O2

CO2 + 566 kj/mol

•

2. 催化床层的转化烧反应

•

CH4+H2O

CO+3H2 – 206.4 kj/mol

•

CH4+ CO2

2CO+2H2 – 247.4 kj/mol

• 出二段炉的工艺气残余甲烷含量0.3%左右,经并联的两台第一废热 锅炉回收热量,再经第二废热锅炉进一步回收余热后,送去变换。

四、合成氨的转化工艺之变换

• 变换炉104-D由高变和低变两个反应器,中间用蝶形头分开,上面是 高变炉,下面是低变炉。低变炉底部有蒸汽注入管线,供开车时以及 短期停车时触媒保温用。从第二废热锅炉(102-C)来的转化气约含 有12-14%的CO,进入高变炉,在高变触媒的作用下将部分CO转化成 CO2,经高温变换后CO含量降到3%(AR9)左右,然后经第三废热锅 炉(103-C)回收部分热能,传给来自101-F的锅炉水,气体从103-C 出来,进换热器(104-C)与甲烷化炉进气换热,从而得到进一步冷 却。104-C之前有一放空管,供开车和发生事故时高变出口气放空用 的,由电动阀MIC26控制。103-C设置一旁路,由TRC11调节低变炉入 口温度。进入低变炉在低变触媒的作用下将其余CO转化为CO2,出低 变炉的工艺气中CO含量约为0.3%(AR10)左右。开车或发生事故时 气体可不进入低变炉,它是通过关闭低变炉进气管上的SP4、打开SP5 实现的。

在实际生产中,转化反应分别是在一段炉和二段炉中完成。

• 在一段炉中 ,烃类和水蒸气的混合气在反应管内镍催化剂的作用下 进行转化反应,管外有燃料气燃烧供给反应所需热量,出一段炉转化 气温度控制在800℃左右。气态烃转化到一定程度后,送入装有催化 剂的二段炉,同时加入适量的空气和水蒸汽,与部分可燃性气体燃烧 提供进一步转化所需的热量,所生成的氮气作为合成氨的原料。

变换炉实体图

变换反应的方程式如下: CO + H2O(g) = CO2 + H2 ΔH= - 41.19KJ/mol2 l:

这是一个可逆放热反应这是一个等体 积、可逆、放热反应。降低温度和提 高蒸汽浓度均有利于变换反应的进行。

合成氨的转化 工段

概述

•

转化装置转化工段仿真以主工艺物流的工艺过程和设备为主,

对于公用工程和附属系统不进行过程定量模拟,只做事故定性仿真(如:停冷

却水,停蒸汽等),具体包括如下过程在内:原料气脱硫、原料气的一段转化、

转化气的二段转化、变换、蒸汽系统、燃料气系统。

• 由于本仿真系统主要以仿DCS操作为主,因而,在不影响操作的前提下,对 一些不很重要的现场操作进行简化,简化主要内容为:不重要的间歇操作, 部分现场手阀,现场盲板拆装,现场分析及现场临时管线拆装等等。另外, 根据实际操作需要,对一些重要的现场操作也进行了模拟,并根据DCS画面 设计一些现场图,在此操作画面上进行部分重要现场阀的开关和泵的启动停 止。对DCS的模拟,以化工厂提供的DCS画面和操作规程为依据,并对重要

• 二段炉的出口气中含有大量的CO,这些未变换的CO大部分在变换炉中 氧化成CO2,从而提高了H2的产量。变换反应方程式如下:

•

CO+ H2O

CO2 +H2 + 566 kj/mol

• 为了进一步转化,需要更高的温度。在二段炉中加入预热后的空气, 利用H2和O2的燃烧反应,产生高热,促使CH4进一步转化。

回路和关键设备在现场图上进行补充。

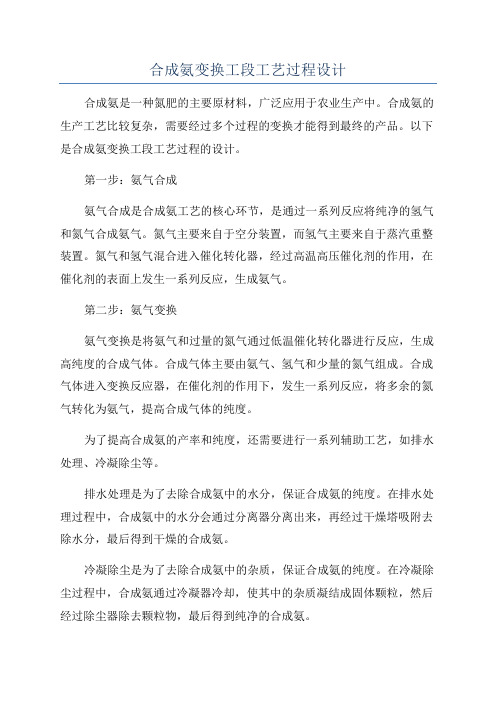

天然气蒸汽转化工艺流程

天然气

预热器

脱硫

空 气

预热

蒸 预热

汽

蒸 汽

去 变 废热锅炉 换

二段转化

一段转化

一、原料气的脱硫

• 天然气中含有少量硫化物,这些硫化物可以使多种催化剂中毒而不同 程度地使其失去活性,硫化氢能腐蚀设备管道。因此,必须尽可能地 除去原料气中的各种硫化物。

二、原料气的转化

• 经脱硫后的原料气在镍催化剂作用下进行一段、二段蒸汽转化,转化 气温度在983℃左右,残余CH4在0.9%以下入废热锅炉回收工艺气热 量。

一段转化

二段转化

1、 转化原理

• 制取合成氨原料气的方法主要有以下几种:1.固体燃料气 法;2.重油气法;3.气态烃法。其中气态烃法又有蒸汽转 化法和间歇催化转化法。本仿真软件是针对蒸汽转化法制 取合成氨原料气而设计的。

• 加氢转化 指在加入氢气的条件下使原料气中有机硫转化为无机硫。 加氢转化不能达到直接脱硫的目的,但经转化后就大大的利于硫的脱 除。在有机硫转化的同时,也能使烯烃类加氢转化为烷氢类从而可减 少下一工序蒸汽转化催化剂析炭的可能性。

• 氧化锌 是一种内表面积大,硫容较高的接触反应型脱硫剂。除噻吩 及其衍生物外,脱除硫化氢及各种有机硫化物的能力极高,可将出口 气中硫含量降至0.1ppm以下。

1、铁钼加氢脱硫的影响因素

• 在350~430℃的操作温度范围内,有机硫 的转化率很高,加氢反应速率与温度和氢 气分压有关,温度升高,氢气分压增大, 加氢反应速率加快。

2、氧化锌脱硫的影响因素

• 氧化锌脱硫的化学反应速度很快。硫化物 从脱硫剂的外表面通过毛细孔到达脱硫剂 的内表面,内扩散速度较慢,他是脱硫反 应过程的控制步骤。因此,脱硫剂粒度越 小,孔隙率越大,越有利于反应的进行。 同样,压力高也能提高反应速率和脱硫剂 的利用率。

转化反应,生成氢气和CO (CO 将在下一变化中去除):

• CH4+H2O

CO+3H2 – 206.4 kj/mol

• CH4+2H2O

CO2+4H2 - 165.1 kj/mol

•

CnH2n+2+nH2O = nCO +(2n+1)H2

• 由于转化反应是吸热反应,在高温条件下有利于反应平衡及反应速度。

•

制取合成氨原料气所用的气态烃主要是天然气(甲

烷、乙烷、丙烷等)。蒸汽转化法制取合成氨原料气分两

段进行,首先在装有催化剂(镍触媒)的一段炉转化管内,

蒸汽与气态烃进行吸热的转化反应,反应所需的热量由管

ห้องสมุดไป่ตู้

外烧嘴提供。

2、原料气的一段蒸汽转化

• 经脱硫后的原料气的总硫含量降至0.1ppm以下,与水蒸汽混合后进行