汽车齿轮钢棒材连轧过程温度有限元模拟

带钢热连轧过程轧制力有限元模拟

带钢热连轧过程轧制力有限元模拟

刘洋;周旭东;刑建斌

【期刊名称】《河南科技大学学报(自然科学版)》

【年(卷),期】2006(27)6

【摘要】应用DEFORM-2D软件对带钢热连轧过程的轧制力进行了有限元模拟,并与宝钢轧制力模型进行了比较.模拟结果表明,有限元模型计算的轧制力与现场实测数据接近,且计算精度高于宝钢轧制力模型,该模拟对现场轧制工艺参数的调整优化有重要的参考价值.

【总页数】3页(P1-3)

【作者】刘洋;周旭东;刑建斌

【作者单位】河南科技大学,材料科学与工程学院,河南,洛阳,471003;河南科技大学,材料科学与工程学院,河南,洛阳,471003;太原重型机械集团有限公司,技术中心锻压所,山西,太原,030024

【正文语种】中文

【中图分类】TG335.1

【相关文献】

1.GCr15轴承钢Φ130mm棒材热连轧过程轧制力的数值模拟和分析 [J], 李小龙;周敦世;冯亮

2.TRIP带钢轧后冷却过程温度场的有限元模拟 [J], 洪慧平;康永林;于浩;刘晓;方圆;焦书军

3.带钢热连轧精轧过程轧制力模型研究 [J], 李永辉;王涛;张磊;高璐;郭琦;肖宏;马莉

莉;边靖

4.带钢热连轧换规格轧制力自学习优化 [J], 马更生;彭文;邸洪双;张殿华

5.带钢热连轧过程轧制力三维有限元模拟 [J], 刘洋;周旭东;孟惠霞

因版权原因,仅展示原文概要,查看原文内容请购买。

连轧37Mn5钢棒材有限元模拟及孔型系统优化

2 0 1 3年 5月

计 算 机 辅 助 工 程

C o mp u t e r Ai d e d E n g i n e e r i n g

Vo 1 . 22 S u pp 1 .1 Ma y 2 01 3

文章编号: 1 0 0 6—0 8 7 1 ( 2 0 1 3 ) s 1 — 0 4 1 8 — 0 4

避免 热 轧钢管 出现 内外 折 叠 等 质量 缺 陷 , 不 仅 要保

证形 状 尺寸 , 而且 对 3 7 Mn 5管 坯 钢棒 材 表 面及 内部

1 初 始 轧 制 条件 及 孔 型 方案

3 7 Mn 5钢 主要化 学成 分 ( w t , %) 为[ C]= 0 . 3 6 ,

质 量有 较严 格要 求 , 特 别是 表面 裂纹 的控制 . 多 年来 管坯 钢 质 量 控 制 研 究 较 多 集 中 在 冶 炼 及 连 铸 工 序 , 而 连轧 孔型 系统 对管 坯钢棒 材 生产及 质量控 制 的研 究 相 对较 少 . 本 文 针对 裂 纹 敏感 钢 种 3 7 M n 5 棒 材热 连 轧 工 艺 及 孔 型 系 统 特 点 进 行 研 究 , 应 用

行 优化 , 达 到提 高轧材 质量 的 目的. 关 键词 :热连轧 ;孔型 系统 ;有 限元 ; 优化 中 图分 类号 : T G 3 3 5 . 6 文 献标 志码 : B

Fi n i t e e l e me n t s i m ul a t i o n o f c o n t i nu o us r o l l i n g o f 3 7 Mn 5 s t e e l

M a r c三 维 热 力耦 合 有 限 元 模 拟 技 术 对 2 0 0 m m x

40Cr钢棒材连轧过程温度场有限元模拟

温度 , 如图 3 所示。

8

分, 每一计算过程温度的传递是采用物理位置进 行传递的。 3 3. 1 解析结果 沿轧制线轧件温度分布

图3

轧件温度模拟曲线

3. 平均 4. 表面

1. 中心 2. 距中心 1/ 2 处

5. Pomini 公司设定值 6. 实测值

3. 2 轧件横断温度场 为了研究内部温度的分布情况 , 作者画出了 各道次后的温度分布 , 为了简要说明问题这里列 出 1, 6, 12, 16, 20, 24 道次后温度场 , 如图 4 所示。

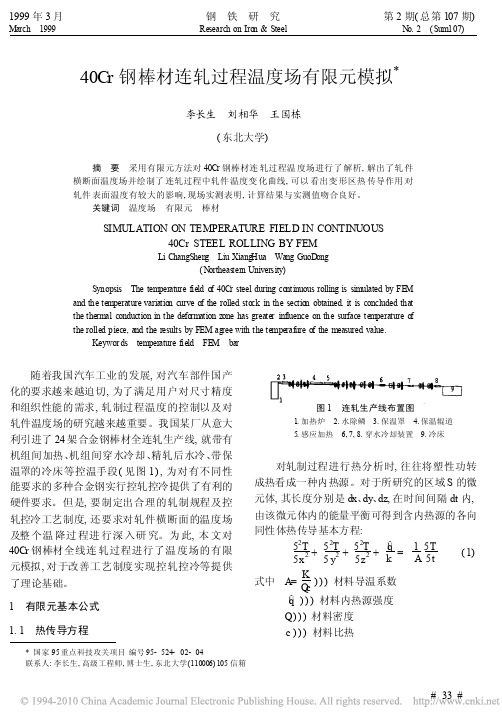

随着我国汽车工业的发展, 对汽车部件国产 化的要求越来越迫切 , 为了满足用户对尺寸精度 和组织性能的需求 , 轧制过程温度的控制以及对 轧件温度场的研究越来越重要。我国某厂从意大 利引进了 24 架合金钢棒材全连轧生产线, 就带有 机组间加热、 机组间穿水冷却、 精轧后水冷、 带保 温罩的冷床等控温手段 ( 见图 1) , 为对有不同性 能要求的多种合金钢实行控轧控冷提供了有利的 硬件要求。但是, 要制定出合理的轧制规程及控 轧控冷工艺制度, 还要求对轧件横断面的温度场 及整 个温 降过 程进 行深 入研 究。为 此, 本 文对 40Cr 钢棒材全线连 轧过程进行了温 度场的有限 元模拟 , 对于改善工艺制度实现控轧控冷等提供 了理论基础。 1 1. 1 有限元基本公式 热传导方程

2. 2 解析条件 钢种 40Cr 坯料 尺 寸 200 方 成品 尺 寸 为 Á 16mm, 成品轧制速度为 11. 16m/ s, 采用的热物理 参数如表 1 所示。 在方 ) 箱轧制过程采用 2. 1 所示四边形网格 划分 , 其它阶段采用 2. 2 所示极坐标方法网格划

经过有限元方法常用的组合过程 , 把单元的 刚度矩阵装配成整体刚度矩阵后, 可以写成: [ K T ] {T }+ [ K3 ] 式中 5T = {P } 5t ( 7)

齿轮轧制法加工过程仿真(本科高分毕业论文)

1绪论1.1轧制简介齿轮的轧制是用带齿的轧制工具在工件上轧出齿廓的回转成形工艺。

齿轮的轧制法具有以下优点:生产率高、节省材料和易于实现自动化等,并且由于齿部金属沿齿廓分布,所以齿轮寿命长、强度高。

如图1-1所示为轧制原理的示意图,金属坯料的轧制是依靠上下轧辊与金属坯料之间的摩擦力进行轧制的,开始时金属工件进入到轧制区域内,这个轧制区域是有上轧辊和下轧辊组成的。

为了获得所需的金属产品,金属坯料需要较小的尺寸,较小的尺寸是经过轧制后从较大的尺寸中得来的。

轧制法是金属材料非常重要的工艺,轧制工艺也是生产钢材非常重要的方式。

此外各种板材,型材,管材和各种零件等也可以用轧制法来加工。

用轧制法生产零件具有节省材料,生产效率高,成本低,零件性能好等优点。

在轧轧制时有一种方法可以划分轧辊的运动,是按照轧制时转动速度的不同进行划分的,当转动速度相同时为同步轧制,当转动速度不同时我们叫他为异步轧辊。

此外根据轧制温度的高低可以分为冷轧和热轧两种,生产精度不高的大模数齿轮时用热轧,当生产精度高的小模数齿轮时用冷轧,也可以采用热粗轧,最后在采用冷精轧。

直齿,人字圆柱齿轮和可以用横轧齿轮也可以用轧制链轮,此外橫轧分为冷轧和热轧。

图1-1轧制原理示意图在再结晶温度以上进行的轧制为热轧,热轧的优点是生产成本低,节省材料,需要的能量消耗也会降低很多。

金属的塑性在受到轧制后比之前的好,变形抗力降低。

金属的能量使用可以降低很多,而且可以使铸造形态的粗大晶粒破碎,从而使合金及金属的加工工艺性能显著提高。

此外使钢锭的铸造组织破坏,消除显微组织缺陷,钢材的晶粒得到细化,因此可以使钢材组织密实,改善力学性能。

轧制可以使主体在轧制方向上得到改善,因此使钢材的各向同体性在一定程度上降低。

轧制也可以增加裂纹愈合,降低或消除铸造缺陷,使合金的加工性能得到提高;总之,热轧促进了生产效率,提高了轧制速度,为自动化和连续化创造了条件。

冷轧是与热轧向对应的,冷轧是指轧制过程时的轧制温度低于再结晶温度。

大型内齿圈热处理方法的有限元模拟探讨

大型内齿圈热处理方法的有限元模拟探讨【摘要】本文主要介绍对大型齿圈的热处理过程的有限元模拟方法。

通过采用有限元软件Deform,模拟温度、应力、碳元素扩散及金属材料的组织相变等各种场的耦合情况;对金属的热处理方法提出有限元方法的解决模式;与实际热处理生产中的问题对比,来验证有限元的可靠程度,探求两者配合的模式。

【关键词】渗碳淬火 Deform 扩散相变【中图分类号】G642 【文献标识码】A 【文章编号】1674-4810(2010)09-0017-02大型齿圈在行星机构中应用广泛,由于其体积较大,属于薄壁结构,这给加工工艺和热处理工艺带来相当大的难度。

热处理的变形和内部组织的分布直接影响齿圈强度、精度等质量指标。

目前有限元方法在各个领域不断地渗透和发展,热处理的领域也是如此,在以往经验摸索的优化模式外,不妨采用有限元数值模式来尝试解决。

热处理是齿圈生产过程中的一道重要工序,它包括渗碳、淬火和回火等过程。

在热处理过程中,特别是在渗碳和淬火过程中,有大量的热处理问题有待解决,比如渗层厚度、齿圈的变形等。

热处理过程中产生的热应力、组织应力等较多的应力共同作用零件;冷却速度不同又带来组织的各种变化,这些都使热处理问题变得非常复杂。

随着有限元技术的发展,采用数值模拟技术,建立热处理过程的传热传质、组织转变和热力学的物理冶金模型,能够预测工件在热处理过程不同时刻的温度场、金相组织和力学性能的分布状态,从而为生产提供更准确的信息。

本文采用一台风力发电机组齿轮箱内的大型内齿圈为分析目标,对其在渗碳淬火热处理的过程进行数值模拟。

一热处理有限元模型的建立齿圈是轴对称结构,为了节约计算资源,只是拿出一个齿来做分析,添加轴对称约束,有限元网格采用四面体单元,由于渗透淬火对表层材料的变化影响大,所以网格单元在外层加密(见图1),齿圈材料为低碳合金钢,毛坯为铸件。

对热处理工艺的描述:在渗碳加热前,低碳钢的原始相结构是由铁素体和少量珠光体组成,铁素体量约占整个体积的80%,珠光体占20%。

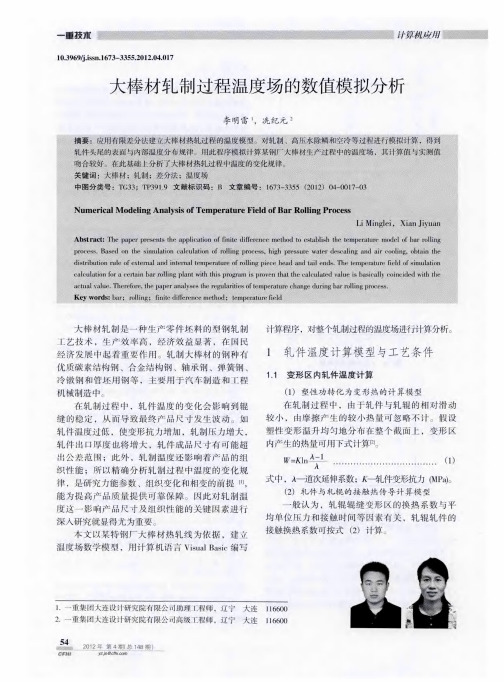

大棒材轧制过程温度场的数值模拟分析

单元 f 见图 1 ) 。

钢坯在加热炉内会形成很厚的氧化铁皮 , 以 所 在 轧制之 前 必须 用高 压水 清 除 。在 轧制 时 ,轧辊 冷 却水也会造成轧件的对流温降。轧件温降跟水流密 度 、水压 等 有关 。根 据大 量数 据 的 回归 结果 ,高压

行研究 [ 3 1 对 称 面上 ,作 为绝 热 条件 进 行 处 理 ; 。在

2 计算结果分析

在 利用 红外 测温 仪测 量轧 件实 际表 面温 度 ,并

将实测温度值与模拟计算值进行 比较后发现偏差 为 ± 3o 2 C。说 明该模 型 具有 较 高精 度 ,能够 反 映 大

棒 材轧制 过 程 中的温 度变化 规 律 。

在大 棒材 轧制 过程 中 ,轧 件 的横断 面变 化可 归 结 为 方矩 形一 椭 圆一 圆形状 的变化 。在 保证 计算 精

度的前提下 ,为提高计算速度 ,对于不同的截面采

用不 同的差 分方 法进 行计 算 。 由于轧件 长度 方 向相

对于径向在导热过程中对温度变化的影响甚微 ,故 可忽 略不计 。 在初 轧 阶段 ,轧件 的截 面是 矩形 ,厚度 与宽 度 的尺寸差距不大 , 适用二维差分法计算温降。利用 其 形状 的对 称 性 ,在这 里仅 取其 断 面 的四分 之一 进

13 温度 场模 拟计 算 .

用 本 软件模 拟 了某 厂大棒 材 轧制过 程 中轧件 温 降规 律 。该 轧 线 有 一 座 加 热 炉 ,一 台 高 压水 除 鳞

箱 ,一架 初 轧 开坯 机 ,八 架 平 立 交 替 布 置 的 精 轧

机 ,轧 制钢 种 为 G r5 8 mx 9 m 的连铸 坯 C l 。3 0m 4 0m 由加 热炉 加 热 到 110℃后 ,经 高压 水 除鳞 ,再 由 6 B D初 轧 机经 过 1 1道次 开 坯成 10m 的方坯 ,然 9 m 后 再 经过 8道 次精 轧 ,最 终轧 成 0 0mm 的大棒 成 8 品 ( 见表 1。 1

基于有限元模态及ODS方法的棒材轧机主齿轮箱剧烈振动分析

马鞍 山

马鞍 山

2 30 ; 4 0 2

2 内某钢厂棒材生产线在生产 6 2m 1 m规格棒材时 ,发现其棒材 轧机精轧机 组主齿轮箱 振动异常 ,齿轮箱输入轴端 的轴 向振动 幅值较 大 ,频率 为 3 . 1 z 2 5 2H ;本文首 先通过 对棒材 轧机齿 轮 箱整体模 型进行模态分析 ,预估齿 轮箱 的动态特 性 ,再建 立试验 测试模 型并施加 约束 ,进 行 O S分 D 析 ,得到齿轮箱在工作过程 中真实 的变形 情况 ,最 后结合 有 限元 模态分 析结果 与 O S试验 结果 ,确 D 定轧机齿轮箱异常振动原 因,并应用相关信号测试技 术对 结果 进行 了验证。 关键词 :轧机齿轮箱 ;有限元 ;模态分析 ;O S D

2 1 0 4 0 2N .

重 型 机 械

・1・

・

专题综述 ・

基 于有 限元 模 态 及 O S方 法 的棒 材 轧 机 D 主齿 轮 箱 剧 烈 振 动 分 析

毛俊文 ,潘紫微 ,王俊 洪 ,吴海形 ,童靳 于

( .安徽工业大学机械工程学 院,安徽 1

2 .马 钢 华 阳 设 备 诊 断 工 程 有 限公 司 ,安 徽

w s e t td b h d la ay i f rt e ma n g a — o d l ft e b rr l n l ,a d t e e tmo e a s ma e y t e mo a n lsso i e rb x mo e a ol g mi i h o h i l n h n a t s dl w s e tb ih d a d i o e i o s a n .S c n l a s l e n mp s d w t c n t i t e o dy,ODS a ay i a o d ce o g tt e g a — o cu l a s h r n l ssw sc n u t d t e h e r b x a t a d fr t n d r g i u n n . F n l ,te a n r lvb a in ra o so eg a o e e fu d o t y c n— e mai u i t r n i g i al o o n s y h b o ma ir t e s n ft e rb x w r n u o o h o b b nn h e ut f n t lme t d la ay i n h i i g t er s l o i ee n s f e i mo a n lssa d t e ODS ts.At h a i ,ar lt d tsi gt c n l e t es met t me e ae t e h o — e n

型材热连轧过程有限元数值模拟

型 材 热 连 轧 过 程 有 限 元 数 值 模 拟

陈 霞, 汪 姣 , 庆 明 常

( 汉 科 技 大 学 钢 铁 冶 金 及 资 源 利 用 省 部 共 建 教 育 部 重 点 实 验 室 , 北 武 汉 ,3 0 1 武 湖 408)

摘 要 : 用有 限元 软 件 MS . 运 C MAR C及 其接 触 分 析技 术 , 准确 地模 拟 出型 钢 轧 区两 机 架 热 连 轧 过 程 。 针 对 箱一

实解 :

一

三维模 拟仿 真 ; 理 诚 等 对 线 材 轧 制 成 型 的 三 杨 维 热力耦 合 弹塑性 有 限元 进行 了研 究 。金属 塑性 加 工计算 机模 拟 的发 展 方 向是宏 观 与微 观 结 合 , 或 变形 、 温度 与微 观组 织演 变耦 合 , 这是 目前 国 际

- 『 ( + + 忌 等) W ¨ 鲁

j j q 一 q 一 0 Wd A d ( 4 )

式 中 : 为加权 函数 ;7Y, 分 别 为 直 角 坐标 系 w 3, 的三 个 方 向 ; k为 热 导 率 , ( ・K) 丁 为 温 w/ m ;

形 体边 界上 的力 , 3 为虚 位 移 , s 变形 体 N;u m; 为

边 界 中应力 边界 部分 。

前后 断 面差 异显 著 。用数 学解 析法 分析 型材 在轧 制过 程 中应力 场 、 变 场 、 应 温度 场等 的变 化规 律 十 分 困难 。以往 多采 用 实验方 法 和试 轧法 对其 进行 研究 , 但研 究 周期较 长 , 且所 需 费用 较高 。随着计 算机技 术 和数 值仿 真 方 法 的发 展 , 于有 限元 法 基 的计算 机 模拟 仿真 技术 成为 研究 金属 塑性 加工 过 程 的有效 方法 。近 2 ] 0年来 , 型材 的三维 数值 模 拟技 术 取 得 了长 足 的 发 展 。C p c n tl a eeMiu oo F 等 用 MS . C MARC Auoog 软 件 对钢 筋 进 行 tfr e

20CrMnTi齿轮钢棒材热连轧有限元模拟

Fi n i t e El e me n t S i mu l a t i o n o f Ho t Co nt i n uo u s Ro l l i n g Pr o c e s s

o f Ge a r S t e e l 2 0 Cr M nTi Ba r Pr o d u c t s

Xi a o Yu.Ho n g Hu i S c h o o l o f Ma t e i r a l s S c i e n c e a n d E n g i n e e r i n g , U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y , B e i j i n g 1 0 0 0 8 3 )

S 的 H e n s e l — S p i t t e l 流变应力模型 ; 利用L A R S T R A N / S H A P E有限元软件模拟 了2 0 C r Mn T i 从2 0 0 m m× 2 0 0 mm的方 坯经 8道次连轧为 q b 9 0 m m圆棒 的过程 , 分析 了轧件在 圆弧侧壁的 圆孔型和直线侧壁 的圆孔型下轧 制过程 中的应 力场 、 应变场 、 温度场和轧制力及 力矩的变化情况。模拟结 果表 明, 轧件 圆角部位 等效应力 、 等 效应变较 大且温度 较低 , 容易 出现轧制质量缺陷 ; 圆弧侧 壁的圆孔 型轧 制圆钢时的精度 略高于直线侧壁 的圆孔型 。 关键词 棒材 热连轧 2 0 C r M n T i 齿轮钢 有 限元 模拟仿 真

・

1 6・ 2 0 1 4年 4月

第3 5卷第 2期

特 殊钢

S PECI AL S TEEL

Vo 1 . 35. No . 2 Ap r i l 2 0 1 4

特殊钢棒线材热连轧过程的有限元模拟与分析的开题报告

特殊钢棒线材热连轧过程的有限元模拟与分析的开题报告

一、选题背景

特殊钢棒线材的热连轧过程是一种重要的金属加工方法,广泛应用于建筑、机械、交通、能源等领域。

传统的热轧工艺存在能耗高、质量难以保证等问题,而有限元模

拟技术的发展为解决这些问题提供了新的途径。

二、选题目的

本文旨在通过有限元模拟与分析的方法,研究特殊钢棒线材热连轧过程中的温度场、应力场等关键参数,为改进工艺、提高产品质量提供科学依据。

三、研究内容

1. 热连轧工艺流程及其优缺点的介绍;

2. 有限元模拟原理及方法的探究;

3. 基于有限元模拟平台建立特殊钢棒线材热连轧模型;

4. 模拟分析温度场、应力场等关键参数的变化规律;

5. 结合实验结果对模拟得出的热连轧工艺参数进行优化和验证。

四、研究意义

1. 可以进一步深入了解热连轧过程中温度场、应力场等关键参数的变化规律;

2. 为优化特殊钢棒线材生产工艺提供科学依据;

3. 提高热连轧产品的质量和生产效率,降低能耗。

五、研究方法

1. 理论研究:研究热连轧工艺流程及其优缺点,有限元模拟原理及方法;

2. 计算模拟:基于有限元模拟平台建立特殊钢棒线材热连轧模型,模拟分析温度场、应力场等关键参数的变化规律;

3. 实验研究:结合实验结果对模拟得出的热连轧工艺参数进行优化和验证。

六、预期结果

通过有限元模拟与分析的方法,可以得到特殊钢棒线材热连轧过程中的温度场、应力场等关键参数的变化规律,并优化热连轧工艺参数,提高产品质量和生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2解析条件

磬+每+a蟛2-!-T+。=i1瓦0T

・1998.04.29收到 国家“九五”重点科技攻关项目(编号:95,524.02414)

(1)

2。1黑羹限元法求解轧件横断面的温度分

布.其基本思想是o(x,,,z)(在V内)(2)

①男,34,高级工程师,博士研究生;②男,44.教授,博士生导师;o男,52.教授,博士生导师

with

the practical values of

£empmtun・

KEY

WORDS

temperature

field,FEM,bar of steel 50Cr4V,eontinuotm ruling pmee龉 (Received A打il 29,1998)

万方数据

针对引进机组采用箱形一椭圆一圆孔型系统的 实际情况、本文采用3种网格划分模式【4J,如图1所

示计算中采用四边形等参单元,单元敬为100个

岛移◇

囤1方形、圆形和椭圆形网格划分方法示意圉 2

随着轧制速度的增加,变形热增大,有提高温度的 倾向,但在轧制速度。≤12m/s范围内,此作用效

果不算明显.

2主要物理参数 研究对象为汽车用齿轮钢50Cr4V棒材.坯

得越来越迫切.为了满足汽车制造厂对尺寸精度和

To.

给出温度值的边界S。,在这里即初始温度值

组织性能的要求,开发新一代齿轮钢及相应的轧制 工艺制度成为追切需要解决的问题,因而实现轧制 过程温度的控制以及对轧件温度场的研究变得越 来越重要.我国某厂从意大利POMINI公司引进了

24架合金钢棒材全连轧生产线,带有机组间加热、

features were obtained

It

call

be obviously concluded that thermal conduction has great effects

agree

the results of

the stu.face temperature.It has been

founded that the results by FEM

t(磬。+磬,+砻:)一Q=o(在sz上)

(4)

给出热损失的边界S,,在这里即为所研究对 象的表面边界.

k(、OdT。I,+OdT。l,+o_dT2_rt小P^(T—T。)=o

(在S3上) (5)

r=丢Ⅲ。I({磬)2+(雾)2+(OiTj'2)一

2(。一Pc O万T)・T]dV+

{j『s(T—T∥ds

(6)

1解析原理

利用有限元求解公式.即利用热传导基本方 程(1),在给定的初始条件(2)和边界条件式(3)~ (5)下.利用Euler-Lagrange方程等效地表达为

(6)泛函I求极小值问题:

由于此3泛h函的一阶变分为零时,与式(1)和式

(4i及式(5)等价,于是得到满足初始条件式(2),

边界条件式(4)或式(5),并能使泛函式(6)一阶变 分为零的温度函数,必为本问题的真实解.

料尺寸200 mm×200 mm,成品直径为16 mm,道 次为24道.成品轧制速度为11.16m/s,采用的热 物理参数如表1所示”J.

表1计算500r4V钢温度场主要物理参数 轧件出炉温度/℃ 环境温度/℃ 轧辊表面温度/℃ 导热率/(w・mo・K1) 热阻放热系数/(w-mo-K叫) 比热容/(J-kg。・K。) 密度/(kg・m叫) 黑度 热辐射常数/(w-m。2-K1)

1998年12月 第19卷第6期

东北大学学报(自然科学版)

Journal of Northeastern U“versity(Natural Science)

Dec

l

9 9 8

Vol’19.No.6

汽车齿轮钢棒材连轧过程温度有限元模拟+

李长生① 刘相华。 王国栋o

(东北大学轧制拄术及连轧自动化国家重点实验室.沈阳110006)

I P

Kemp

Model

of

deformatoin

and

heat

trimmer in

hot

Simulation of Temperature Field of Automobile

Continuous Bar Rolling by

Li Changsheng,Liu

Gear Steel During

FEM

5 6 l 1 O ,

圉2轧件沮度模拟曲线 1~中心;2一距中心t/2处;3~平均; 4一表面;5~PamⅫ公司设定值;6一实测值

3

2轧件横断面温度场 为了研究轧件内部温度的分布情况,用二维

㈣卯枷∞㈣啪{萋㈨Ⅲ

有限元法求解了全部道次温度场,其中第1,24道

0

次后轧件横断面温度场如图3所示.

E“ 谴63

3模拟计算结果

3.1沿轧制线轧件温度分布

由于在保温区及水冷区考虑材料散热系数的 变化,而在变形区则还要考虑轧件与轧辊的热接

{

罢42

岳

萎21

世

触,利用上述方法得出沿轧制线轧件中心、距中心 1/2处、表面及平均温度的计算值,如图2所示. 为了分析比较。图中也给出了意大利Pomini公司 轧件温度的设定值及实测值,从图2中可以看出

T(上,y,2,£)=丁o(对t>0,在S1上) (3)

给出热通量(flux)Q的边界S2.在这里即为 沿对称面热通量0=0.

机组间穿水冷却、精轧后水冷、带保温罩的冷床等 控温先进手段这些为对有不同性能要求的多种合 金钢实行控轧控冷提供了有利的硬件条件.但是, 要制定出合理的轧制规程及控轧控冷工艺制度,还 要求对轧件横断面的温度场及整个温降过程进行 深入研究.耳前,对棒材连轧过程轧件温度场的研 究见于文献[1.2】,但是能够同时模拟温度变化规 律和横断面温度场的研究还未见报道. 本文采用有限元方法对汽车齿轮用钢 50Cr4V棒材连轧过程温度场进行了解析,解出了 轧件横断面温度场并绘制了连轧过程中轧件温度 变化曲线.

以下几点

距轧件中心距离/ram

fj)

距轧件中心距离/ram

fb)

圉3

500r4V钢横断面温度场的有限元计算结果

(a)一第l道次后;(b)一第24道状后

(1)表面温度的变化与实测值吻合良好, Pomini公司设定值在精轧机组之前与轧件表面 温度的计算值吻合,在进入精轧机组之后设定值 更接近于轧件平均温度的计算值 (2)表面温度的变化在变形区中尤为显著, 与中心温度差最高达340℃,但是在轧件出变形

源来处理

热条件剧烈的结果.

(3)开始温度均匀,随时间的推移轧件表面

与中,ti"温差变大,而至最后道次温度又变小这是 由于在最后道次轧件速度增加时,摩擦与变形功 起到内热源的作用以及变形时新表面的出现,使 内外温差变小.

(4)温度随时问的变化,表面尤为显著,作者 对轧制速度对温度的影响亦做了研究,结果表明,

4结

论

(1)利用FEM方法对棒线连轧生产线上汽 车齿轮钢轧件温度进行了模拟,得到了轧件中心 温度、表面温度及平均温度的变化规律.FEM计

万方数据

576

东北大学学报(自然科学版)

第19卷

seetia-m Iron and

算结果与实测值基本吻合. (2)本文得到的FEM模拟结果对于棒线连 轧过程的温度控制及控轧控冷等工艺制度的制定 提供了参考数据 参考文献

万方数据

第6期

李长生等:汽车齿轮钢棒材连轧过程温度有限元模拟

575

利用Euler-Lagrange方程等效地表达为求泛函的

区后温度差立即减小这是由于变形区中轧件与

轧辊的接触放热条件比出变形区后与外界辐射放

最小值问题有关求解公式见文献[3].求解轧件 温降时,按时间进程进行迭代求解,当轧件进入变 形区时,考虑轧件与辊面的接触传热及塑性功和 摩擦功转比为热而引起的温升,把它们作为内热

Xianghua,Wang Crucdong

gear

AB锄AcT

tearnperature

Tk

temperature field of 50Cr4V automobile and

its

steel dufng contintmtm rolling w岱simulated by

FEM.The

oN

variadon

I 3

roH面g

of‰and

Steelmaking,1990.17

(2):139 2

彝承林.王宝峰,吕占祥.等.棒线连轧过程温降的计算机 模拟恫饫,1996.31(2);25 刘相华.刚塑性有限元及其在轧制中的应用北京:冶金工 业出艘社,1994.,05~327

4李长生。刘相华.王国栋,等.FEM网格捌分对温度场计算 结果的影响钢长.1998,33(9):53

摘要采用有限元方法对汽车用钢50Cr4V棒材连轧过程温度场进行了解析,解出了轧件横断 面温度场并绘树连轧过程中轧件温度变化曲线.可以看出变形区热传导作用对轧件表面温度有较 大影响.现场实测表明,计算结果与宴测值吻台良好

关键诵温度场,有限元,50Cr4V棒材,连轧过程. 分类号TG

3

随着我国汽车工业的发展,汽车部件国产化显