故障强度率计算的几种模式

MTBF分析NTD说明

设备月报 事例 •重点设备MTBF推移管理 。。。。。。

MTBF分析表的作用

1、明确设备的弱点部位 〇通过示意图和保全数据把握保全部位多的部位。 2、把握故障发生状况 〇依据故障图表把握每个月发生件数和时间。 〇对于恢复时间长的设备,需要事先准备另外的配件。 3、显示设备部位的故障周期(依据分析一览表) 例) 弄清楚齿轮、传感器在6个月~ 1年发生故障! ・如果更换频度设定在6个月以内,就需重新考究点检次数、内容。 ・需要重新考究或实施总点检。 4、作为定期保全(TBM)或预知保全(CBM)的展开材料・・・设备科 5、推进零故障活动的过程数据

NTD活动之MTBF分析说明

MTBF(Mean Time Between Failures) NTD (No Trouble Days)

设备管理2大重要指标,你管理几个?

MTBF(Mean Time Between Failure) 一般以(Hr)为单位 @设备从本次故障到下次故障的平均间隔时间。 MTTR(Mean Time To Repair) 一般以(Min)为单位 @设备从故障发生到修理结束,能够正常生产为止的平均处理时间。

MTBF发 生次数

2 4 6 8 4 2

工段选定

设备选定

吸尘管 夹头

钻孔

辉滕 组

钻机

铜爪座 压脚 副夹头 压脚转换气缸

√ √ √

黑线表示计划 红色表示已完成

步 骤

项 目

计划 日期 (9月)

1

2 3 4 5 6 7 8 9

1 1 0 1

1 1 1 2 3 4

1 5

1 6

1 1 1 2 2 2 2 2 2 2 2 2 7 8 9 0 1 2 3 4 5 6 7 8

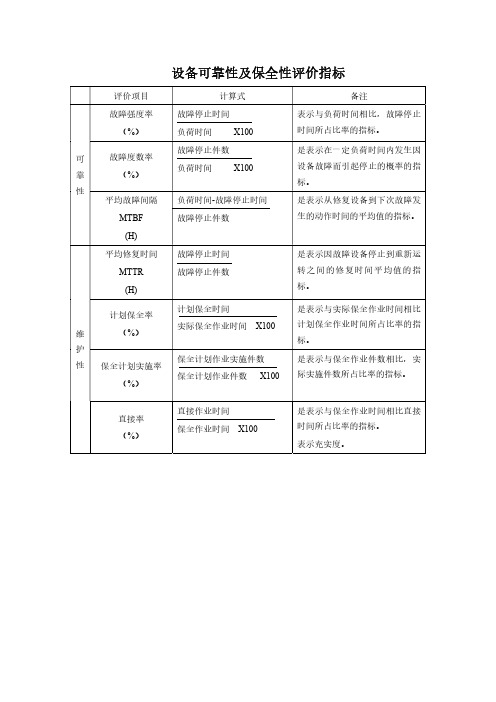

设备评价指标

评价项目

计算式

备注

故障强度率 (%)

故障停止时间 负荷时间 X100

表示与负荷时间相比,故障停止 时间所占比率的指标。

故障停止件数

可

故障度数率

负荷时间 X100

靠

(%)

性 平均故障间隔 负荷时间-故障停止时间

MTBF

故障停止件数

是表示在一定负荷时间内发生因 设备故障而引起停止的概率的指 标。 是表示从修复设备到下次故障发 生的动作时间的平均值的指标。

(H)

平均修复时间 MTTR (H)

故障停止时间 故障停止件数

Байду номын сангаас

是表示因故障设备停止到重新运 转之间的修复时间平均值的指 标。

计划保全率

计划保全时间

是表示与实际保全作业时间相比

实际保全作业时间 X100 计划保全作业时间所占比率的指

维

(%)

标。

护

保全计划作业实施件数 性 保全计划实施率

是表示与保全作业件数相比,实

保全计划作业件数 X100 际实施件数所占比率的指标。

(%)

直接率 (%)

直接作业时间 保全作业时间 X100

是表示与保全作业时间相比直接 时间所占比率的指标。 表示充实度。

设备故障率计算方法

设备故障率计算方法设备故障率是指设备在一定时间内发生故障的频率,通常用来衡量设备的稳定性和可靠性。

正确计算设备故障率对于设备管理和维护至关重要。

下面将介绍几种常见的设备故障率计算方法。

一、简化故障率计算方法。

1. 故障率计算公式。

设备故障率(λ)的计算公式为,λ = (Nf / Nt) × 10^6,其中Nf为设备故障次数,Nt为设备总运行时间(小时),10^6为换算单位,将故障率换算为每百万小时的故障次数。

2. 举例说明。

假设某设备在10000小时内共发生了5次故障,那么设备的故障率为,(5 / 10000) × 10^6 = 500次/百万小时。

二、基于MTBF的故障率计算方法。

1. MTBF概念。

MTBF(Mean Time Between Failures)即平均无故障时间,是指设备连续正常运行的平均时间。

MTBF与故障率之间的关系为,MTBF = 1 / λ。

2. 故障率计算公式。

当已知MTBF时,可以通过以下公式计算设备的故障率,λ = 1 / MTBF。

3. 举例说明。

如果某设备的MTBF为5000小时,那么设备的故障率为,1 / 5000 = 0.0002次/小时。

三、基于维修记录的故障率计算方法。

1. 维修记录的重要性。

维修记录中包含了设备的故障信息和维修时间,可以通过维修记录来计算设备的故障率。

2. 故障率计算公式。

设备故障率的计算公式为,λ = (ΣTf / ΣT) × 10^6,其中ΣTf为设备故障总时间,ΣT为设备总运行时间,10^6为换算单位。

3. 举例说明。

假设某设备在总运行时间10000小时内,累计故障时间为200小时,那么设备的故障率为,(200 / 10000) × 10^6 = 20000次/百万小时。

结语。

通过以上介绍,我们可以看到,设备故障率的计算方法有多种,可以根据实际情况选择合适的方法进行计算。

正确的设备故障率计算可以帮助企业更好地进行设备管理和维护,提高设备的可靠性和稳定性,降低生产成本,提高生产效率。

故障模式危害度计算公式

故障模式危害度计算公式

故障模式危害度(Failure Modes and Effects Analysis,简称FMEA)是

一种系统化的分析方法,用于评估产品或系统的故障模式及其潜在影响。

故障模式危害度的计算公式通常为:

Cm(j)=α×β×λp×t

其中:

Cm(j) 是第j类严酷度类别下的故障模式危害度;

α 是产品发生故障模式k的概率;

β 是故障模式k会导致确定故障后果的概率;

λ 是产品的故障率;

t 是产品工作时间;

p 是第j类严酷度类别下该故障模式的优先因子。

此外,产品危害度(Product Risk)用以评价产品的危害性,其计算公式为:

Cr(j)=∑Cmi(j)

其中:

Cr(j) 是第j类严酷度类别下的产品危害度;

∑Cmi(j) 是产品在第j类严酷度类别下的所有故障模式的危害度之和;

n 为该产品的故障模式总数。

这些公式可以帮助分析人员评估产品的可靠性和安全性,并确定需要优先改进的故障模式。

需要注意的是,具体的计算方法可能因应用领域和评估标准而有所不同,因此在实际应用中可能需要根据具体情况进行调整。

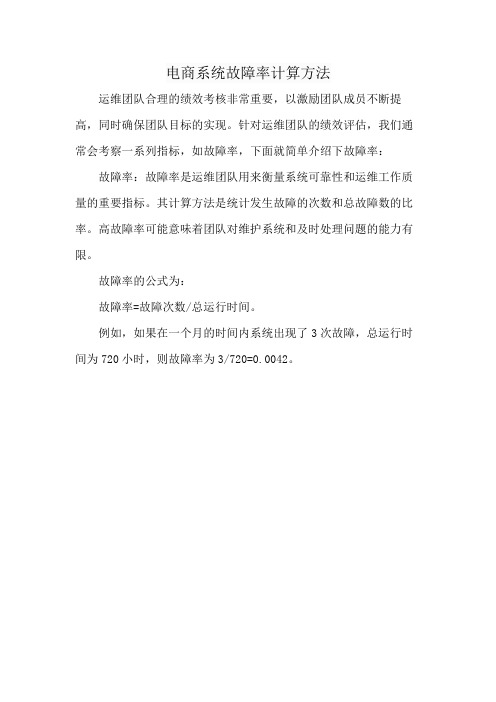

电商系统故障率计算方法

电商系统故障率计算方法

运维团队合理的绩效考核非常重要,以激励团队成员不断提高,同时确保团队目标的实现。

针对运维团队的绩效评估,我们通常会考察一系列指标,如故障率,下面就简单介绍下故障率:故障率:故障率是运维团队用来衡量系统可靠性和运维工作质量的重要指标。

其计算方法是统计发生故障的次数和总故障数的比率。

高故障率可能意味着团队对维护系统和及时处理问题的能力有限。

故障率的公式为:

故障率=故障次数/总运行时间。

例如,如果在一个月的时间内系统出现了3次故障,总运行时间为720小时,则故障率为3/720=0.0042。

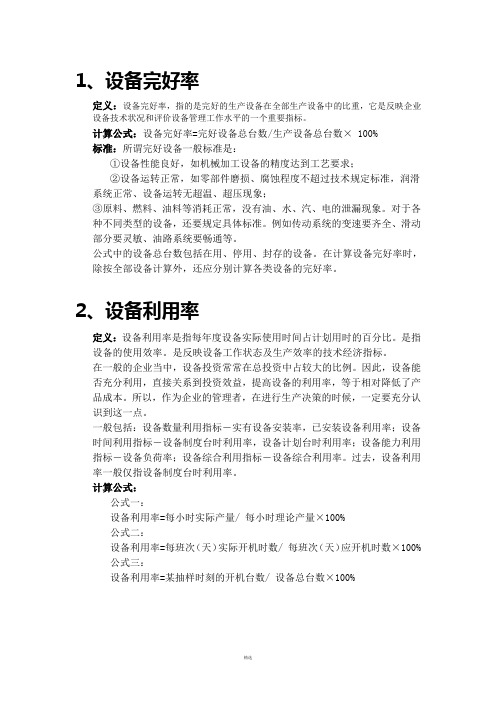

设备完好率、设备利用率、设备故障率、设备开动率、OEE、MTTR,MTTF,MTBF

定义:设备完好率,指的是完好的生产设备在全部生产设备中的比重,它是反映企业设备技术状况和评价设备管理工作水平的一个重要指标。

计算公式:设备完好率=完好设备总台数/生产设备总台数× 100%标准:所谓完好设备一般标准是:①设备性能良好,如机械加工设备的精度达到工艺要求;②设备运转正常,如零部件磨损、腐蚀程度不超过技术规定标准,润滑系统正常、设备运转无超温、超压现象;③原料、燃料、油料等消耗正常,没有油、水、汽、电的泄漏现象。

对于各种不同类型的设备,还要规定具体标准。

例如传动系统的变速要齐全、滑动部分要灵敏、油路系统要畅通等。

公式中的设备总台数包括在用、停用、封存的设备。

在计算设备完好率时,除按全部设备计算外,还应分别计算各类设备的完好率。

2、设备利用率定义:设备利用率是指每年度设备实际使用时间占计划用时的百分比。

是指设备的使用效率。

是反映设备工作状态及生产效率的技术经济指标。

在一般的企业当中,设备投资常常在总投资中占较大的比例。

因此,设备能否充分利用,直接关系到投资效益,提高设备的利用率,等于相对降低了产品成本。

所以,作为企业的管理者,在进行生产决策的时候,一定要充分认识到这一点。

一般包括:设备数量利用指标―实有设备安装率,已安装设备利用率;设备时间利用指标―设备制度台时利用率,设备计划台时利用率;设备能力利用指标―设备负荷率;设备综合利用指标―设备综合利用率。

过去,设备利用率一般仅指设备制度台时利用率。

计算公式:公式一:设备利用率=每小时实际产量/ 每小时理论产量×100%公式二:设备利用率=每班次(天)实际开机时数/ 每班次(天)应开机时数×100%公式三:设备利用率=某抽样时刻的开机台数/ 设备总台数×100%定义:设备故障率是指事故(故障)停机时间与设备应开动时间的百分比,是考核设备技术状态、故障强度、维修质量和效率一个指标。

计算公式:故障造成的停机时间/设备工作运行时间×100%4、设备开动率定义:设备开动率是指在某一时间段内(如一班、一天等)开动机器生产所占的时间比率。

设备故障率计算方法

设备运行参数管理办法为规范设备管理程序,提高设备利用率和使用寿命,监控设备运行情况特制定以下设备运行参数管理办法。

设备运行参数的定义方式不同表示的含义不同,我们采用以下方式定义,能同时反映出关键设备与一般设备故障对设备运行率的影响以及整体平均设备故障率和设备故障对生产的影响程度大小:一 . 运行参数注解1.日单生产线运行率α: %1008⨯=小时计)生产线计划开机(按生产线实际运行时间i α 备注:运行率反应单线整体设备利用率及运行情况当α>1时表示设备运行时间超过8小时;当α<1时包含设备闲置,设备故障,无计划停机,模具更换调试等情况; 当α=1时表示符合正常计划生产,各设备运行正常,利用率高;2.日单生产线故障率β: %1008⨯=小时计)和(一般按各单台设备计划时间之和各单台设备故障时间之β 备注:此故障率利用平均值方式按故障发生时间仅反应单线平均设备故障情况;与日单生产线运行率结合能一定程度反映出关键设备与一般设备对生产的影响程度。

3.设备日总运行率Α1:Α=n i ∑∂(即当天所运行的各线运行率的平均值)备注:能反映整体设备平均利用率情况。

4.设备日总故障率Β1:Β=∑i β (即当天各线故障率之和)备注:利用求和方式能反映各设备故障对生产的影响程度大小5.设备年或月运行率A=日运行率平均值;设备年或月故障率B=日故障率平均值;月故障率采用单线平均值,各线求和的方式即反映出整体平均设备故障率又反映出设备故障对生产的影响程度大小:其值高低能从一定程度反映一段时间内设备故障的控制情况。

月运行率高低仅能从一定程度上反映一段时间内开线的生产线的利用率(影响因素包括一般和关键设备停机的影响,细小停机及生产准备等)不能反映全厂整体设备产能的发挥程度,产能发挥由产量总值反映;6.非计划停机时间:分为设备故障停机时间、模具故障停机时间、细小停机时间、物料短缺及其他突发情况时间总和。

7.保养计划完成率:时间完成保养项数/计划保养项数 (一定程度反映保养计划的完成情况)8.维修频次:日平均维修频次 (结合故障率和非计划停机时间反映出设备故障的种类和次数,值越大一定程度反映小修次数越多)按以上定义举例:假如月平均故障率2.56% ;对应日维修时间约3.4小时;月故障时间约3.4*25=85小时;非计划停机时间110-125小时; 维修频次3.5次相当于每次维修1小时;运行率87%对于单线平均有效工作时间8h*87*=6.96小时二.运行参数统计方式:1.每天由各线保全按照标准填写《设备保全日报表》;次日早7:30之前上交生产部办公室;2.设备保全日报表填写标准如下:设备保全日报表当班产量:3.生产部办公室人员于次日上午下班前对昨日设备运行参数计算完毕并记录保存;定期根据设备运行参数进行原因分析,确定改进方案;生产部2014.2.11--。

故障计算公式

在电子设备或系统中,故障计算通常涉及到几个不同的参数和公式。

这些公式通常用于确定系统的可靠性、可用性或其他相关性能指标。

1. **故障率(Failure Rate)**:故障率通常表示为“每单位时间的故障次数”,例如每小时、每天或每月的故障次数。

它可以帮助确定系统的稳定性。

* 公式:\(Failure Rate = \frac{Number of Failures}{Time Period}\)2. **MTTF (Mean Time To Failure)**:平均无故障时间表示从系统开始运行到首次出现故障的平均时间。

* 公式:\(MTTF = \frac{Total Operating Time}{Number of Failures}\)3. **MTTR (Mean Time To Repair)**:平均修复时间表示从发现故障到故障修复的平均时间。

* 公式:\(MTTR = \frac{Total Repair Time}{Number of Failures}\)4. **可用性 (Availability)**:可用性表示系统在给定时间间隔内可用的概率。

* 公式:\(Availability = \frac{MTTF}{MTTF + MTTR}\)5. **可靠性 (Reliability)**:可靠性表示系统在给定时间间隔内不出现故障的概率。

* 公式:\(Reliability = \frac{MTTF}{MTTF + MTTR}\)(与可用性相同)6. **故障密度函数 (Failure Density Function)**:对于某些系统,可能需要考虑故障密度函数来更准确地描述故障分布。

这通常涉及概率密度函数 (PDF) 或累积分布函数 (CDF)。

这些公式和参数在电子设备、网络、航空航天、医疗和其他许多领域都有应用。

选择适当的公式取决于具体的应用场景和需要衡量的性能指标。

故障率的计算方法

故障率的计算方法故障率是指在一定的时间范围内,设备或系统发生故障的概率。

它是衡量设备或系统可靠性的重要指标之一计算故障率的方法根据不同的情况和需求有所不同。

下面将介绍几种常见的故障率计算方法。

1.平均无故障时间(MTTF)法:MTTF是指设备或系统在正常使用条件下,平均无故障工作的时间。

通过收集设备或系统的使用数据和故障数据,可以计算出MTTF。

计算公式如下:MTTF=∑(正常工作时间)/发生故障次数2. 失效率(Lambda)法:失效率是指设备或系统在单位时间内发生故障的概率。

一般用失效率密度函数来表示。

通过收集设备或系统的使用数据和故障数据,可以计算出失效率。

计算公式如下:失效率=发生故障次数/设备或系统的总工作时间3. 平均故障率(Lambda)法:平均故障率是指设备或系统在给定时间范围内的平均失效率。

通过收集设备或系统的使用数据和故障数据,可以计算出平均故障率。

计算公式如下:平均故障率=∑(故障次数)/设备或系统的总工作时间4.百万小时故障率(MTBF)法:百万小时故障率是指设备或系统在每一百万小时内发生故障的次数。

通过收集设备或系统的使用数据和故障数据,可以计算出百万小时故障率。

百万小时故障率=(发生故障次数/设备或系统的总工作时间)*10^65.可靠性重要性分析法:可靠性重要性分析是一种综合考虑各个故障率因素的方法。

通过对设备或系统的各个部分进行分析和评估,确定每个部分的故障率,并根据其在整个系统中的重要程度,计算出总体的故障率。

这种方法更加全面和复杂,需要进行大量的数据收集和分析。

需要注意的是,故障率的计算方法可以根据实际情况进行调整和适应。

在计算之前,需要充分了解设备或系统的结构、功能和工作环境等因素,采集足够的数据,并进行合理的统计和分析。

同时,还需要对计算结果进行验证和修正,确保计算的准确性和可靠性。

故障检测率和隔离率计算公式

故障检测率和隔离率计算公式

故障检测率和隔离率是在系统可靠性工程中常用的指标,用于评估系统的可靠性和维修性能。

故障检测率是指在一定时间内系统中出现故障并被检测到的概率,通常用λ表示,计算公式为:

λ = (Nf / T) 100%。

其中,Nf表示在一段时间内系统出现的故障次数,T表示这段时间的长度。

故障检测率的计算可以帮助我们了解系统在一定时间内出现故障的频率,从而评估系统的可靠性和维修需求。

而隔离率是指在系统出现故障时,能够正确识别并隔离出故障的能力,通常用β表示,计算公式为:

β = (Nf Nm) / Nf 100%。

其中,Nf表示在一段时间内系统出现的故障次数,Nm表示在这些故障中被错误隔离的次数。

隔离率的计算可以帮助我们了解系统在出现故障时能够正确隔离的能力,从而评估系统的维修性能和人为操作的准确性。

综上所述,故障检测率和隔离率的计算公式可以帮助我们评估系统的可靠性和维修性能,从而指导我们进行相应的维护和改进。

这些指标在工程实践中具有重要的意义,能够帮助我们提高系统的可靠性和维修效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C 200分钟

500分钟

D 0分钟

500分钟

100+200 ×100% = 生产线故障强度率

500+500

(分母小, 隐藏了其

E

E 25分钟 500分钟

E 0分钟 500分钟

负荷时 间:

A 10分钟

500分钟

B 15分钟

500分钟

C 20分钟

500分钟

D

D 15分钟 500分钟

10+15+20+15+25

500+500+500+500+500 (分母大, 隐藏了单 故障指向 明显的倾

故障强度 ×100% = 率

冲故压障线 时: 间:

负荷时 间:

A 100分钟

500分钟

B 0分钟

生产线故障强度率的计算方法

1、装配线、油漆线、焊装线、铸造线等连动生产

故障时间 ×100%

负荷时间

(将生产 线作为一

生产线:

负故荷障时 时间: 间:

A 10分钟

B 20分钟

10+20+30 ×100% = 生产线故障强度率

负ቤተ መጻሕፍቲ ባይዱ时间

2、工序 间有库存

(1)、故 障无明显

(加工 单机)

C 30分钟

故障时 间: