饮料灌装生产流水线plc控制

饮料灌装生产流水线plc控制

饮料灌装生产流水线plc控制饮料灌装生产流水线PLC控制是现代工业生产中非常重要的一项技术,其应用广泛,涉及到许多行业。

在饮料生产过程中,流水线PLC控制技术是不可或缺的,它可以帮助饮料工厂实现生产自动化、提高生产效率和品质,为市场提供高质量的饮料产品。

PLC是Programmable Logic Controller的缩写,中文翻译为“可编程逻辑控制器”,它是一种用于机电一体化自动化过程控制和管理的专用数字计算机。

PLC控制器集计算机、输入输出接口、控制程序等多种功能于一身,可以完成自动化控制系统的输入、处理、输出等功能。

在饮料灌装生产流水线上,PLC 控制器可以控制饮料生产的每一个环节,实现生产自动化、精确度和一致性,提高了生产效率和品质。

饮料生产的流水线主要分为四个环节:瓶子清洗、灌装、封口和标签贴附。

在PLC控制下,这四个环节被分为不同的站点,每个站点都有一个PLC控制器掌控,分别进行不同的自动化控制和监测。

下面,我将详细介绍饮料生产流水线PLC控制的每个阶段。

一、瓶子清洗在饮料生产的初始阶段,瓶子需要经过清洗和灭菌处理,以确保产出的饮品符合卫生标准和质量要求。

瓶子清洗环节需要PLC控制器进行以下动作:1. 瓶子入口传感器检测瓶子进入清洗区域,并向PLC发送信号。

2. 清洗水喷嘴根据PLC指令自动喷出清洗液,控制清洗周期和数量。

3. 清洗水回收系统根据PLC指令自动控制清洗水的回收和过滤,以保持清洁度并节约用水。

4. 清洗后的瓶子通过传送带进入灌装站点。

二、灌装在灌装阶段,饮料被灌入瓶子中。

PLC控制器主要负责以下动作:1. 饮料进料管道传感器检测饮料进入灌装区域并向PLC发送信号。

2. 灌装喷嘴根据PLC指令自动灌装指定的数量的饮料,并对流量、速度、压力等参数进行自动化控制。

3. 灌装完毕后,灌装喷嘴根据PLC指令自动关闭并等待下一轮灌装。

4. 灌装过程中,PLC控制器实时监测饮料的温度、压力、灌装量等参数,以保证灌装的一致性和质量。

课程设计 饮料罐装生产流水线的PLC控制

第一章工艺过程分析和控制要求饮料灌装机用于罐装各种各样的瓶装饮料,适合大中型饮料生产厂家。

早期的罐装机械大多数采用容积泵式、蠕动泵式作为计量方式。

这些方式存在一些缺点。

例如:罐装精度和稳定性难以保证、更换罐装规格困难等。

本系统采用的饮料分装计量是通过时间和单位时间流量来确定的,计量精度由可编程控制器(PLC)控制确定。

PLC控制具有编程简单、工作可靠、使用方便等特点,在工业自动化控制领域应用广泛。

专为PLC应用而设计的触摸屏集主机、输入和输出设备于一体,适合在恶劣的工业环境中使用。

饮料灌装装置主要包括两部分:恒压储液罐灌液和计数部分。

在恒压储液罐灌液中,里面有上限液位和下限液位传感器,它们被淹没时是1状态。

液面低于下限液位时恒压储液罐为空。

饮料通过进液电磁阀流入恒压储液灌,液面到达上限位时进液电磁阀断电关闭,使液位保持稳定。

恒压储液罐下面是罐装头部分,共有若干个灌装头。

夹瓶装置由气缸1驱动下降,下降到位后,夹瓶装置由气缸2夹紧定位,下降及夹紧由行程开关控制位置。

定位夹紧后,罐装头由气压缸3驱动下降,到位后灌装头电磁阀打开,开始灌液,延时后电磁阀关闭,通过电磁阀的开启达到罐装容量控制。

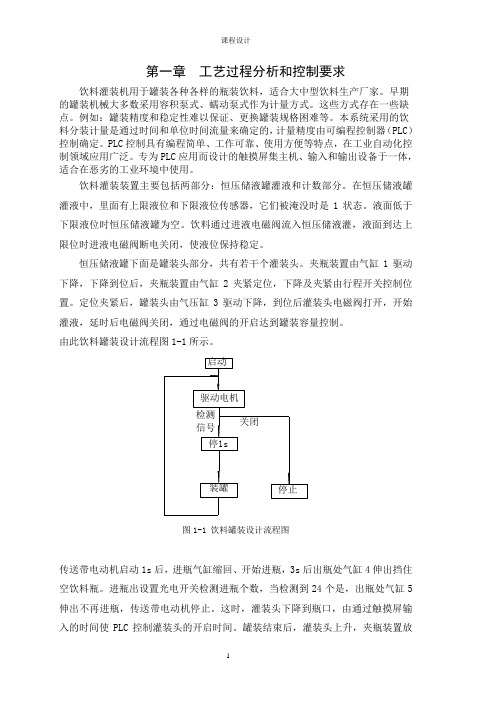

由此饮料罐装设计流程图1-1所示。

图1-1 饮料罐装设计流程图传送带电动机启动1s后,进瓶气缸缩回、开始进瓶,3s后出瓶处气缸4伸出挡住空饮料瓶。

进瓶出设置光电开关检测进瓶个数,当检测到24个是,出瓶处气缸5伸出不再进瓶,传送带电动机停止。

这时,灌装头下降到瓶口,由通过触摸屏输入的时间使PLC控制灌装头的开启时间。

罐装结束后,灌装头上升,夹瓶装置放松、上升。

出瓶处气缸缩回,传送带电动机有开始启动,1s后进瓶处气缸5缩回,光电开关开始检测进瓶个数。

工艺控制要求如下:(1)系统通过开关设定为自动操作模式,一旦启动,则传送带的驱动电机启动饼一直保持到停止开关动作或罐装设备下的传感器检测到一个瓶子时停止;瓶子装满饮料后,传送带驱动电机必须自动启动,并保持到又检测到一个瓶子或停止开关动作(2)当瓶子定位在罐装设备下时,停顿1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5秒后停止并不再显示报警(3)用两个传感器和若干加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

饮料灌装生产流水线plc控制

饮料灌装生产流水线plc控制饮料灌装生产流水线是工业生产中常见的一种生产模式,通过机械化的流水生产线,将原材料进行加工和混合,最终制造成成品饮料,再进行灌装和包装,以达到高效、稳定的生产目的。

在生产过程中,PLC控制技术的应用,可以提高生产效率,确保产品质量,降低生产成本。

PLC控制技术是一种基于计算机控制的自动化控制技术,它具有可编程、高可靠性、智能化等特点,从而可以精确地控制生产过程,并且可以改变程序达到不同的生产要求。

在饮料灌装生产流水线上,PLC控制技术可以实现以下功能:1. 自动控制生产过程PLC控制器可以实现对灌装生产流水线的各个节点进行有效控制。

比如说对液体注入过程进行温度、重量、时间的监测,可以保证灌装量的精确度;对包装机进行卷帘门、标签和瓶身的监控等,可以使生产流程的操作跟随程序的指令自动完成,减少了人力操作的误差和工作流程的误差。

2. 数据采集和监控通过PLC控制器连接传感器和设备,可以采集实时数据,包括温度、压力、流量等指标信息。

每一台机器和设备都安装有传感器,传感器将实时数据发送到PLC控制器,控制器根据设定的参数进行数据分析和处理,并将结果反馈给操作者。

操作者可以根据数据监测到问题,并及时处理,从而减少了故障的发生和设备的损坏。

3. 自动化抗干扰及防止卡顿在生产过程中,很容易出现一些干扰,比如在灌装时中间出现瓶颈,或者是瓶子出现卡顿等情况。

此时,PLC控制器便很有用,可以快速地检测到问题,并执行自动化处理,及时解决问题。

如果发现卡顿,则可以发出提示音进行报警,避免设备受到伤害或者是影响生产效率。

相比于人工操作,PLC控制技术具有更高的生产效率和稳定性,最大限度的发挥了生产流水线的生产力。

同时,其智能化和可编程的特点,可以使灌装生产流程变得更加灵活,具有更高的适应性,可以根据生产需求进行快速调整。

总的来说,饮料灌装生产流水线PLC控制技术虽然需要在操作上进行一定的理解和学习,但其优点是显而易见的,它为行业提高了生产效率,降低了生产成本,更保障了产品质量。

基于PLC的饮料灌装生产流水线控制系统的设计论文

基于PLC的饮料灌装生产流水线控制系统的设计摘要PLC 随着计算机和网络通讯技术的发展,企业对生产过程的自动控制和信息通讯提出了更高的要求。

饮料生产线比较复杂,生产环节也很多.其中饮料的灌装就是饮料生产线上重要的生产环节。

控制系统主要由一台PLC、交流异步电机、液罐、多个灌装状态检测传感器、故障报警蜂鸣器、产量统计显示器等组成。

其中电机用来控制运送饮料瓶的传送带部分。

本控制系统有两个特点:一是输入、输出设备比较多;二是所需实现的控制是顺序逻辑控制、模块控制以及计算统计功能.西门子S7-300系列PLC在模块控制、高速计数和计算方面的功能较强,实现比较方便。

因此本系统选用了S7—300型号的PLC进行控制,既满足了控制系统所需的I/O点数,又满足了被控对象的控制要求。

采用PLC控制饮料灌装生产线,实现了饮料生产线的自动化、智能化。

对劳动生产率的提高,饮料质量和产量的提高具有深远的意义。

关键词S7—300可编程序控制器(PLC)/自动化/智能化基于PLC的饮料灌装生产流水线控制系统的设计第1章课题背景研究1。

1 饮料灌装生产流水线的概述近年来,饮料工业发展迅猛,碳酸饮料、果汁饮料、蔬菜汁饮料、含乳饮料、瓶装饮用水、茶饮料等品种不断丰富,产量上的飘红,使得对设备市场的需求也呈牛市。

国外灌装与封口设备向高速发展世界灌装机向高速、多用、高精度方向发展,目前部分灌装生产线已可以在玻璃瓶与塑料容器(聚酯瓶)、碳酸饮料与非碳酸饮料、热灌装与冷灌装等不同要求和环境下作用.目前碳酸饮料灌装机灌装速度最高已达2000罐/分,德国H&K公司灌装机的灌装阀多达165头,SEN公司144头,Krones公司178头,灌装机直径大至5米,灌装精度0.5ml以下.非碳酸饮料灌装机灌装阀50~100头,灌装速度最高达1500罐/分,灌装机料槽转速20~25转/分,速度提高1倍。

可以进行茶饮料、咖啡饮料、豆乳和果汁饮料等多种饮料的热灌装,国外热灌装饮料封口后不再进行二次杀菌。

饮料灌装生产流水线的PLC控制 毕业设计

摘要通过编写可编程控制器程序实现对饮料罐的自动灌装和手动灌装流程。

随时通过检测信号的导入控制传送带的运行(其中包括主传送带电机和次品传送带的运行),同时实现对灌瓶的计数,并区分出合格产品的数量。

其中在灌装过程中要准确的对空的饮料罐进行定位,灌装结束后,系统设备液位检测仪器对液位进行检测,生成的检测信号输入PLC,进行运行分析。

瓶子停顿时间为1秒,灌装时间为5秒,同时随时能手动对计数器进行复位操作,随时控制灌装流水线的运行。

并在此基础上,灌装结束后给饮料瓶贴上标签。

PLC选用日本三菱公司的FX2N系列。

关键词:三菱FX2NPL;MC,MCR主控指令;饮料灌装;液位检测AbstractProgrammable controller by writing programs to achieve the automatic filling of beverage cans and manual filling process. At any time by detecting the signal into control of the operation of conveyor belt (including the main conveyor belt motor and defective operation), while achieving a count of filling bottles, and to distinguish the number of qualified products.In the filling process in which the right to accurately locate the empty beverage cans, filling the end, the system equipment, liquid level instrumentation for liquid level detection, the generated test signal input PLC, to run the analysis.Pause time is 1 second bottle, filling time of 5 seconds, while the counter at any time can be reset manually at any time control the filling line operation.PLC selected Japan's Mitsubishi Corp. FX2N series.Key words: Mitsubishi FX2NPL; MC, MCR master directives; beverage filling; level detection.目录前言 (1)一、设计任务 (3)1、课题内容 (3)2、控制要求 (3)3、课题要求 (3)二、总体设计方案 (3)1、饮料灌装流水线的基本结构 (3)2、选择电器元件 (5)3、流水线灌装的工作原理 (7)4、系统流程图 (8)三、电气控制电路设计 (9)1.自动操作模式 (9)2.手动操作模式 (9)3.报警 (10)4.计数过程 (10)四、PLC设计 (10)1、选择PLC (10)2、I/O点的编号分配和PLC外部接线图 (11)3、控制面板图 (12)4、梯形图 (13)5、指令表 (15)五、调试过程及结果 (18)六、总结 (19)参考文献 (20)谢辞 (21)前言目前,饮料厂的自动化灌装生产线中已经有越来越多的机器在使用先进的灌装技术来提高机器的自动化控制水平和生产效率,而应用PLC完成电气部分的控制是工业自动化电气控制的主要发展方向。

][1]饮料罐装生产流水线PLC控制设计_[文档在线提供

![][1]饮料罐装生产流水线PLC控制设计_[文档在线提供](https://img.taocdn.com/s3/m/3459589479563c1ec4da7184.png)

表 1电器元件明细表

符 号

名称

型 号

数 量

M1

主传送带电动机

Y132M—4

1

M2

灌装装置电动机

Y90S—4

1

M3

次品传送带电动机

Y90S—4

1

QF1

断路器

NS100N

1

QF2

断路器

NS80N

1

QF3

断路器

NS80N

1

QF4

断路器

NS20N1QF5断路器NS10N

1

FR1

热继电器

(2) 当瓶子定位在罐装设备下时,停顿1.1秒,罐装设备开始工作,罐装过程为5秒钟,罐装过程应有报警显示,5.1秒后停止并不再显示报警。

(3) 用两个传感器和若干个加法器检测并记录空瓶数和满瓶数,一旦系统启动,必须记录空瓶数和满瓶数,设最多不超过99999999瓶。

(4) 可以手动对计数值清零(复位)。

一、设计任务··········································2

1、课题内容···········································2

2、控制要求···········································2

3、课题要求···········································2

参考书目··············································20

一、设计任务

1、课题内容

饮料罐装生产流水线梯形图控制程序设计并画出电气接线图。

2、控制要求

饮料罐装生产流水线的PLC控制.

沈阳航空航天大学课程设计(论文)题目饮料罐装生产流水线的PLC控制(1)班级学号学生姓名指导教师目录0. 前言 (1)1. 总体方案设计 (1)1.1 系统程序设计的基本结构 (1)1.2 罐装流水线的生产原理 (2)2. 硬件电路的设计 (2)2.1 PLC的选择 (2)2.2 传感器的选择 (3)2.3 硬件电路的设计 (3)3 系统流程图 (4)4.PLC设计 (5)5. 组态设计 (10)6. 设计心得 (12)参考文献 (12)饮料罐装生产流水线的PLC控制(1)沈阳航空航天大学自动化学院摘要:随着社会经济的发展和科学技术水平的提高,工厂实行自动化生产已经成为了一种趋势。

饮料罐装所实现的自动化,让饮料工厂节省了大量的人力物力,并且加快了工厂的工作效率。

PLC的实际应用是其中必不可少的重要的一环,致力于发展PLC对于国家的自动化进程有很大的帮助。

关键字:西门子S7-200;时序图;定时;计数指令。

0.前言目前,饮料的灌装生产已经实现自动化,为了提高产品质量,缩短生产周期,适应产品迅速更新换代的要求,产品生产正向缩短生产周期、降低成本、提高生产质量等方面发展。

因此,饮料厂的自动化灌装生产线中有越来越多的机器在使用先进的灌装技术来提高机器的自动化控制水平和生产效率。

而应用PLC完成电气部分的控制是工业自动化电气控制的主要发展方向。

本次课设主要介绍全自动灌装生产线的基本概念。

全自动灌装生产线是由数台自动灌装机械经控制系统进行集中控制,并按照各自功能完成一定任务进行顺序、连续生产的一系列机器组合。

通过对饮料罐装自动控制的介绍,使我们对灌装这个行业有了更深的了解,也对自动化这个名词有了进一步的了解。

我国的饮料罐装自动化相对于西方发达国家来讲还有很大的差距。

设备陈旧,技术落后,成为阻碍我们灌装行业发展的一个严重问题。

鉴于这些问题,我国企业不断发展自身的实力,逐步朝着生产高速化、设备结构合理化、设备的多功能化、设备的绿色化、控制的智能化等方向发展。

基于PLC的饮料灌装生产流水线控制系统的设计论文

-----WORD格式--可编辑--专业资料-----基于PLC的饮料灌装生产流水线控制系统的设计摘要PLC 随着计算机和网络通讯技术的发展,企业对生产过程的自动控制和信息通讯提出了更高的要求。

饮料生产线比较复杂,生产环节也很多。

其中饮料的灌装就是饮料生产线上重要的生产环节。

控制系统主要由一台PLC、交流异步电机、液罐、多个灌装状态检测传感器、故障报警蜂鸣器、产量统计显示器等组成。

其中电机用来控制运送饮料瓶的传送带部分。

本控制系统有两个特点:一是输入、输出设备比较多;二是所需实现的控制是顺序逻辑控制、模块控制以及计算统计功能。

西门子S7-300系列PLC在模块控制、高速计数和计算方面的功能较强,实现比较方便。

因此本系统选用了S7-300型号的PLC进行控制,既满足了控制系统所需的I/O 点数,又满足了被控对象的控制要求。

采用PLC控制饮料灌装生产线,实现了饮料生产线的自动化、智能化。

对劳动生产率的提高,饮料质量和产量的提高具有深远的意义。

关键词S7-300可编程序控制器(PLC)/自动化/智能化-----WORD格式--可编辑--专业资料-----基于PLC的饮料灌装生产流水线控制系统的设计第1章课题背景研究1.1饮料灌装生产流水线的概述近年来,饮料工业发展迅猛,碳酸饮料、果汁饮料、蔬菜汁饮料、含乳饮料、瓶装饮用水、茶饮料等品种不断丰富,产量上的飘红,使得对设备市场的需求也呈牛市。

国外灌装与封口设备向高速发展世界灌装机向高速、多用、高精度方向发展,目前部分灌装生产线已可以在玻璃瓶与塑料容器(聚酯瓶)、碳酸饮料与非碳酸饮料、热灌装与冷灌装等不同要求和环境下作用。

目前碳酸饮料灌装机灌装速度最高已达2000罐/分,德国H&K公司灌装机的灌装阀多达165头,SEN公司144头,Krones公司178头,灌装机直径大至5米,灌装精度0.5ml以下。

非碳酸饮料灌装机灌装阀50~100头,灌装速度最高达1500罐/分,灌装机料槽转速20~25转/分,速度提高1倍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

饮料灌装生产流水线plc控制编写可编程控制器顺序完成对饮料罐的自动罐装流程。

完成对传送带的运转以及罐装设备的控制,并完成计数1〕系统经过开关设定为自动操作形式,一旦启动,那么传送带的驱动电机启动并不时坚持到中止开关举措或罐装设备下的传感器检测到一个瓶子时中止;瓶子装满饮料后,传送带驱动电机必需自动启动,并坚持到又检测到一个瓶子或中止开关举措〔2〕当瓶子定位在罐装设备下时,停顿1秒,罐装设备末尾任务,罐装进程为5秒钟,罐装进程应有报警显示,5秒后中止并不再显示报警〔3〕用两个传感器和假定干个加法器检测并记载空瓶数和满瓶数,一旦系统启动,必需记载空瓶数和满瓶数,设最多不超越99999999瓶〔4〕可以手动对计数值清零〔复位〕关键词:三菱FX2NPL MC,MCR主控指令饮料灌装饮料灌装消费流水线目录1 PLC编程简介1.1PLC的基本概念 (3)1.2 PLC的基本结构 (3)1.3 PLC的任务原理 (4)2设计进程2.1设计方案 (5)2.2设计原理 (5)2.3创新点与术说明 (5)3 硬件系统框图与说明 (6)3.1罐装控制流程图 (6)3.2I/O接线图 (7)3.3系统外部接线图 (8)4梯形图与说明 (9)5课程设计总结 (10)6参考文献 (11)7 谢辞 (12)饮料灌装消费流水线PLC梯形图控制顺序设计与调试一、PLC编程简介1、PLC的基本概念可编程控制器(Programmable Controller)是计算机家族中的一员,是为工业控制运用而设计制造的。

早期的可编程控制器称作可编程逻辑控制器(Programmable Logic Controller),简称PLC,它主要用来替代继电器完成逻辑控制。

随着技术的开展,这种装置的功用曾经大大超越了逻辑控制的范围,因此,明天这种装置称作可编程控制器,简称PC。

但是为了防止与团体计算机(Personal Computer)的简称混杂,所以将可编程控制器简称PLC2、PLC的基本结构PLC实质是一种公用于工业控制的计算机,其硬件结构基本上与微型计算机相反,如下图:a. 中央处置单元(CPU)中央处置单元(CPU)是PLC的控制中枢。

它依照PLC系统顺序赋予的功用接纳并存储从编程器键入的用户顺序和数据;反省电源、存储器、I/O以及警戒定时器的形状,并能诊断用户顺序中的语法错误。

当PLC投入运转时,首先它以扫描的方式接纳现场各输入装置的形状和数据,并区分存入I/O映象区,然后从用户顺序存储器中逐条读取用户顺序,经过命令解释后按指令的规则执行逻辑或算数运算的结果送入I/O映象区或数据寄存器内。

等一切的用户顺序执行终了之后,最后将I/O映象区的各输入形状或输入寄存器内的数据传送到相应的输入装置,如此循环运转,直到中止运转。

为了进一步提高PLC的牢靠性,近年来对大型PLC还采用双CPU构成冗余系统,或采用三CPU的表决式系统。

这样,即使某个CPU出现缺点,整个系统仍能正常运转。

b、存储器寄存系统软件的存储器称为系统顺序存储器。

寄存运用软件的存储器称为用户顺序存储器。

C、电源PLC的电源在整个系统中起着十分重要得作用。

假设没有一个良好的、牢靠的电源系统是无法正常任务的,因此PLC的制造商对电源的设计和制造也十分注重。

普通交流电压动摇在+10%(+15%)范围内,可以不采取其它措施而将PLC直接衔接到交流电网上去。

3、PLC的任务原理一. 扫描技术当PLC投入运转后,其任务进程普通分为三个阶段,即输入采样、用户顺序执行和输入刷新三个阶段。

完成上述三个阶段称作一个扫描周期。

在整个运转时期,PLC的CPU以一定的扫描速度重复执行上述三个阶段。

(一) 输入采样阶段在输入采样阶段,PLC以扫描方式依次地读入一切输入形状和数据,并将它们存入I/O映象区中的相应得单元内。

输入采样完毕后,转入用户顺序执行和输入刷新阶段。

在这两个阶段中,即使输入形状和数据发作变化,I/O 映象区中的相应单元的形状和数据也不会改动。

因此,假设输入是脉冲信号,那么该脉冲信号的宽度必需大于一个扫描周期,才干保证在任何状况下,该输入均能被读入。

(二) 用户顺序执行阶段在用户顺序执行阶段,PLC总是按由上而下的顺序依次地扫描用户顺序(梯形图)。

在扫描每一条梯形图时,又总是先扫描梯形图左边的由各触点构成的控制线路,并按先左后右、先上后下的顺序对由触点构成的控制线路停止逻辑运算,然后依据逻辑运算的结果,刷新该逻辑线圈在系统RAM存储区中对应位的形状;或许刷新该输入线圈在I/O映象区中对应位的形状;或许确定能否要执行该梯形图所规则的特殊功用指令。

即,在用户顺序执行进程中,只要输入点在I/O映象区内的形状和数据不会发作变化,而其他输入点和软设备在I/O映象区或系统RAM存储区内的形状和数据都有能够发作变化,而且排在下面的梯形图,其顺序执行结果会对排在下面的凡是用到这些线圈或数据的梯形图起作用;相反,排在下面的梯形图,其被刷新的逻辑线圈的形状或数据只能到下一个扫描周期才干对排在其下面的顺序起作用。

(三) 输入刷新阶段。

当扫描用户顺序完毕后,PLC就进入输入刷新阶段。

在此时期,CPU依照I/O 映象区内对应的形状和数据刷新一切的输入锁存电路,再经输入电路驱动相应的外设。

这时,才是PLC的真正输入。

二、设计进程1设计方案:采用三菱FX2NPLC编程软件,输入继电器,输入继电器,辅佐继电器,定时器与计数器等等配合运用,采取〝运转——检测——灌装操作——检测——运转〞这一循环操控进程。

检测装置运用腾龙THL1系列的传感器,经过检测光的变化来检测空瓶和满瓶的不同信号。

2设计原理:PLC是一种数字运算操作的电子系统,专为在工业环境运用而设计的。

它采用一类可编程的存储器,用于其外部存储顺序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并经过数字或模拟式输入/输入控制各种类型的机械或消费进程.PLC是可编程逻辑电路,也是一种和硬件结合很严密的言语,其中MC,MCR主控指令相结合运用,使得控制系统愈加复杂。

3创新点以及采用的新技术:MC指令用于公共串联接点衔接,运用MC指令处置了在每个线圈的控制电路中都串连相反接点,多占用存储单元这一效果,使顺序愈加繁复,适用。

光电传感器:光电传感器是指可以将可见光转换成某种电量的传感器。

光敏二极管是最罕见的光传感器。

光敏二极管的外型与普通二极管一样,只是它的管壳上开有一个嵌着玻璃的窗口,以便于光线射入,为添加受光面积,PN结的面积做得较大,光敏二极管任务在反向偏置的任务形状下,并与负载电阻相串联,当无光照时,它与普通二极管一样,反向电流很小〔<µA〕,称为光敏二极管的暗电流;当有光照时,载流子被激起,发生电子-空穴,称为光电载流子。

三、硬件系统框图与说明1、2、I/O分配序号输入输入1 X000 启动开关Y000 传输带电机控制信号2 X001 检测空瓶传感器输入Y001 灌装控制信号3 X002 检测满瓶传感器输入Y002 灌装报警信号4 X003 中止开关5 X004 计数复位开关X1,X2采用光电传感器检测空瓶和满瓶腾龙THL1系列3系统外部接线图四、梯形图与说明;说明:按下X0,系统装置启动,当检测空瓶传感器检测到信号时,传送带中止运动,计数并停顿一秒,然后停止灌装进程,继续五秒,并随同报警提示,完成后,传送带重新启动,由满瓶检测传感器获取信号并停止计数,此进程循环停止,直到按下中止按钮X3,X4为计数器复位开关。

X1,X2采用光电传感器检测空瓶和满瓶。

光电式传感器是以光电器件作为转换元件的传感器。

它可用于检测直接惹起光质变化的非电量,如光强、光照度、辐射测温、气体成分剖析等;也可用来检测能转换成光质变化的其他非电量,如零件直径、外表粗糙度、应变、位移、振动、速度、减速度,以及物体的外形、任务形状的识别等。

光电式传感用具有非接触、照应快、功用牢靠等特点,因此在工业自动化装置和机器人中取得普遍运用。

五、课程设计总结梯形图是目前最为普遍,最受欢迎的一种编程言语,采用串行任务方式,具有复杂,直观等特点,它采用关闭接点、常闭接点构成组合逻辑电路驱动各类软器件线圈或功用指令完成一定的逻辑运算、算术运算或数据的传送、变换与外部输入等。

在梯形图中各类软器件用于外部编程的常开、常闭接点运用次数不受限制。

而普通的继电器线路为并行任务方式,而且受硬件条件限制,各类软器件用于外部编程的常开、常闭接点运用次数是受限制的。

现代PLC不只要逻辑运算、计时、计数、顺序控制等功用,还具有数字和模拟量的输入输入、功率驱动、通讯、人机对话、自检、记载显示等功用。

既可控制一台消费机械、一条消费线,又可控制一个消费进程。

目前,大少数PLC仍采用继电控制方式的〝梯形图编程方式〞。

既承袭了传统控制线路的明晰直观,又思索到大少数工厂企业电气技术人员的读图习气及编程水平,所以十分容易接受和掌握。

梯形图言语的编程元件的符号和表达方式与继电器控制电路原理图相当接近。

经过阅读PLC的用户手册或短期培训,电气技术人员和技术工很快就能学会用梯形图编制控制顺序。

同时还提供了功用图、语句表等编程言语。

PLC在执行梯形图顺序时,用解释顺序将它翻译成汇编言语然后执行〔PLC外部添加了解释顺序〕。

与直接执行汇编言语编写的用户顺序相比,执行梯形图顺序的时间要长一些,但关于大少数机电控制设备来说,是微乎其微的,完全可以满足控制要求。

由于PLC采用了软件来取代继电器控制系统中少量的中间继电器、时间继电器、计数器等器件,控制柜的设计装置接线任务量大为增加。

同时,PLC的用户顺序可以在实验室模拟调试,更增加了现场的调试任务量。

并且,由于PLC的低缺点率及很强的监视功用,模块化等等,使维修也极为方便PLC是将微电子技术运用于工业设备的产品,其结构紧凑,稳固,体积小,重量轻,功耗低。

并且由于PLC的强抗搅扰才干,易于装入设备外部,是完成机电一体化的理想控制设备。

以三菱公司的F1-40M型PLC为例:其外型尺寸仅为305×110×110mm,重量2.3kg,功耗小于25V A;而且具有很好的抗振、顺应环境温、湿度变化的才干。

如今三菱公司又有FX系列PLC,与其超小型种类F1系列相比:面积为47%,体积为36%,在系统的配置上既固定又灵敏,输入输入可达24~128点在顺序中我运用了主控指令编写顺序,使顺序愈加复杂,免去了步进指令的繁琐,经过这次plc课程设计,我深入体会到设计一个顺序需求严谨的任务学习、作风,而且要重复验证,以便追求更好的效果。

六参考文献1.«工厂电气控制技术»第三版方承远,张振国2.«可编顺序控制器运用技术»田瑞庭3.«可编程控制教程»王兆义七谢辞光阴荏苒,岁月如梭,不知不觉大先生活已近序幕,四年多的努力与付出,随着本次论文的完成,将要划下完美的句号。