基于风力发电机高速轴制动器的研究综述 Microsoft Word 文档

最新风力发电机机刹车系统原理

150kW风力发电机机刹车系统原理及维护方法新疆风能公司达坂城风电场现有并网风力机14台,其中13台装有液压刹车系统,通过一年来的运行,我们发现风力机60%的故障来自于液压系统,但在运行中只要认真抓好维护工作就可以做到防患于未然,同时有了较好的维护方法即便出了故障也能及时发现尽快地处理和排除,这样大大减少了风力机的停机时间,提高了风力机的运行效率。

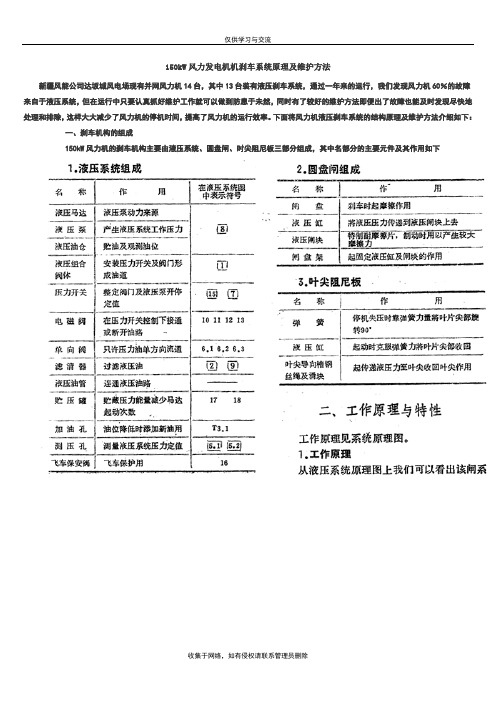

下面将风力机液压刹车系统的结构原理及维护方法介绍如下:一、刹车机构的组成150kW风力机的刹车机构主要由液压系统、圆盘闸、时尖阻尼板三部分组成,其中名部分的主要元件及其作用如下统分为叶尖阻尼板和圆盘闸两部分。

现我们从起动和停机两个过程来看其工作原理。

(1)起动开机当控制系统发出起动命令(可以是自动和手动),一液压马达立即起动,压力由“P”口进入组合阀体。

组合阀体可由图上的中心线分成左右两个部分,其中左半部分为供叶尖压力部分;右半部分为圆盘闸提供压力。

在马达起动同时,阀体内电磁阀10、11均带电液压图中现在所表示的电磁阀门的状态均为不带电的状态,如果带电则与现在状态相反,例如电磁阀10和11不带电时均为通路状态,现在带电后即变为关闭状态。

这时由-p-口进入的液压油只能沿6.2单向阀进入右半部分,当压力值达到由压力开关7整定的10.3MPa(103b ar)时,阀门lO打开,压力开始进入叶尖部分,使叶片阻尼板收回,同时还将打开电磁阀12,关闭电磁阀13,使圆盘闸内的压力泄放,做好起动的准备。

当叶尖收起后,团盘闸也同时被松开,当压力开关15的压力达到7 MPa(70bar)时,液压马达停止转动。

在图中17、1 8两个元件均为贮压罐,利用被压缩的气体来贮藏压力油中的能量,以补充在运行过程中由手叶尖阻力板和圆盘闸的泄露,减少液压马达的频繁起动。

这就是起动的垒过程。

(2)刹车停机当风力机控制系统的停机命令发出后,电磁阀10、11立即带电,关闭10电磁阀,打开11电磁阀,然后使12、13电磁阀失电,即打开13,关闭12,结果在叶尖阻尼板被弹出之后,圆盘闸也动作刹车使风力机平稳地停机。

风电机组高速轴制动器规程

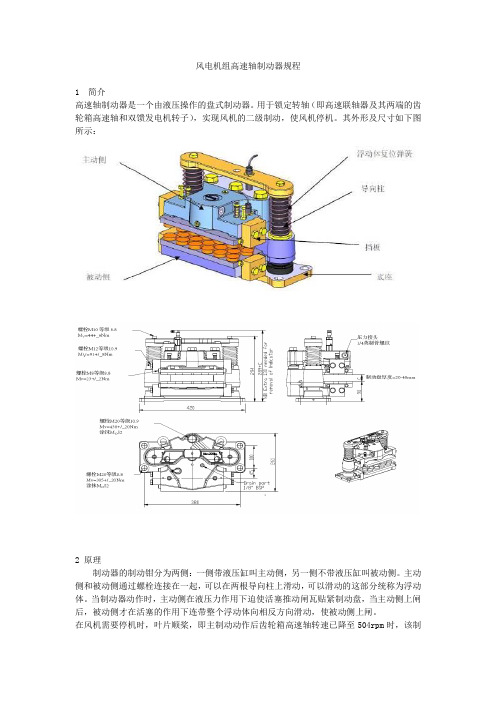

风电机组高速轴制动器规程1 简介高速轴制动器是一个由液压操作的盘式制动器。

用于锁定转轴(即高速联轴器及其两端的齿轮箱高速轴和双馈发电机转子),实现风机的二级制动,使风机停机。

其外形及尺寸如下图所示:2 原理制动器的制动钳分为两侧:一侧带液压缸叫主动侧,另一侧不带液压缸叫被动侧。

主动侧和被动侧通过螺栓连接在一起,可以在两根导向柱上滑动,可以滑动的这部分统称为浮动体。

当制动器动作时,主动侧在液压力作用下迫使活塞推动闸瓦贴紧制动盘,当主动侧上闸后,被动侧才在活塞的作用下连带整个浮动体向相反方向滑动,使被动侧上闸。

在风机需要停机时,叶片顺桨,即主制动动作后齿轮箱高速轴转速已降至504rpm时,该制动器动作,实现传动系统停机。

它具有闸瓦磨损的自动检测功能,也就是说当闸瓦磨损到一定量(如5毫米)时,它自动报警,提醒维护人员更换新的闸瓦,以保证制动器的可靠性。

3 检查与维护注意:首次维护检查应在风机动态调试完毕且正常运行7——10天后进行;以后每6个月进行一次。

维护和检修工作,必须由明阳风电公司或接受过明阳风电公司培训并得到认可的人员完成。

在进行维护和检修工作时,必须携带《检修卡[制动器]》。

按照《检修卡[制动器]》上的每项内容进行检修与记录。

◆在进行维护和检修前,必须:阅读《MY1.5MW安全手册》。

所有操作必须严格遵守《MY1.5MW安全手册》。

◆重要提示:对制动器进行任何维护和检修,必须首先使风力发电机停止工作,风轮锁将叶轮锁定。

如果维护和更换制动器片时必须确保风速符合规定并风轮锁已锁定。

3.1. 制动器外表检查与维护1. 检查制动器表面的防腐涂层是否有脱落现象。

如有,按照《防腐技术规范》要求修复。

2. 检查制动器表面清洁度。

如有污物,用无纤维抹布和清洗剂清理干净。

检查制动器和液压站之间的液压管路、各联结处、液压泵的各个阀口处是否泄漏、破损等。

3.2螺栓检测(以下涉及到的螺栓编号均为下图的编号)1. 检测制动器本体上的螺栓(用手动扳手检测)2. 检测高速制动器垫块与齿轮箱连接的螺栓(用力矩扳手检测);用液压扳手按规定的力矩值2400N.m,检查将制动器安装到齿轮箱上的两个螺栓(M36,10.9级):共2个螺栓。

风力发电机用联轴器和制动器.

三、联轴器在风力发电机组中,常采用刚性联轴器、弹性联轴器(或万向联轴器)两种方式。

刚性联轴器常用在对中性好的二轴的联接,而弹性联轴器则可以为二轴对中性较差时提供二轴的联接,更重要的是弹性联轴器可以提供一个弹性环节,该环节可以吸收轴系因外部负载的波动而产生的额外能量。

在风力发电机组中通常在低速轴端(主轴与齿轴箱低速轴联接处)选用刚性联轴器。

一般多选用涨套式联轴器、柱销式联轴器等。

在高速轴端(发电机与齿轮箱高速轴联接处)选用弹性联轴器(或万向联轴器),一般选用轮胎联轴器,或十字节联轴器。

(一)刚性涨套式联轴器胀套式联轴器是一种新型传动联接方式。

20世纪80 年代国际上先进工业国家、如德国、日本、美国等在重型载荷下的机械联接已广泛采用了这一新技术。

它与一般过盈联接、无键联接相比,胀套式联轴器具有许多独特的优点:制造和安装简单,安装胀套的轴和孔的加工不像过盈配合那样要求高精度的制造公差。

安装胀套也无须加热、冷却或加压设备,只须将螺栓按规定的扭矩拧紧即可。

并且调整方便,可以将轮毂在轴上很方便地调整到所需位置。

有良好的互换性,且拆卸方便。

这是因为胀套能把较大配合间隙的轮毂联接起来。

拆卸时将螺栓拧松,即可使被联结件容易地拆开。

胀套式联轴器可以承受重负载。

胀套结构可作成多种式样,一个胀套不够,还可多个串联使用。

胀套的使用寿命长,强度高。

因为它是靠摩擦传动,对被联接件没有键槽削弱,也没有相对运动,工作中不会摩损。

胀套在胀紧后,接触面紧密贴合不易锈蚀。

胀套在超载时,可以保护设备不受损坏。

Z10型胀套,适用于轴和轴上零件的联接,以传递扭矩、轴向力或两者的复合负载,其结构形式和基本尺寸按图3-8 和表3-1的规定。

胀紧联接套(以下简称胀套)的选用方法及联接尺寸1. 按照负载选择胀套1)选择胀套应满足3)在清洗干净的胀套表面和结合件的结合表面上,均匀涂一层薄润滑油(不应含二硫化钼添加剂)。

5.胀套的安装1)把被联接件推移到轴上,使其达到设计规定的位置。

风力发电机文献综述

林内小型风力发电机风叶的设计摘要:随着国民经济的持续发展,能源危机的阴影正日益困扰着人类的生产和生活,因此人们开始把目光风能这个取之不尽、用之不竭的清洁能源,若风力发电机跟森林中的监测传感器配合,则能有效利用自然资源,实现可持续发展。

本文就林内小型风力发电机叶片原有的基础上进行优缺点分析,总结国内外风力发电机的发展和现状。

前言本人毕业设计题目为《林内小型风力发电机叶片部件的设计》,主要针对垂直轴风力发电机叶片部件的设计进行研究,对现有风力发电机的叶片发展历史进行总结分析,探索其优越性和可行性。

本文主要查询了2000年以来的有关小型风力发电文献期刊。

主体风力发电机分为水平轴风机和垂直轴风机。

水平轴风机最为典型的代表是3个叶片的荷兰风车,也是目前阶段技术最成熟,应用最广泛,占据主流市场的产品。

水平轴风机主要包括叶片技术、发电机和传动技术、并网技术三大部分。

其中叶片技术是其核心部分,叶片除了靠叶素理论计算和设计外,还要靠经验对计算值进行修正,对操作人员的技术要求十分高。

而我国是从20世纪80年代后期才涉足风力发电这一新兴行业,技术远远落后与世界发展水平,其研究主要是引进、吸收、消化叶片设计技术,没有自己的独立成果。

到2006年底,中国进入或正在进入大型风机市场的厂商已超过20家1 ,从企业数量上看,中国的企业数量超过了全世界风机厂商数量的一倍以上,但均缺乏叶片这一核心技术的独创性。

垂直轴风机,即转轴垂直于地面的风机,其历史可以追溯到几千年前,人们利用垂直轴风车进行提水。

而垂直轴风力发电机的发明则要比水平轴的晚很多,知道20世纪20年代才开始出现。

由于人们普遍认为垂直轴风轮的尖速比不可能大于1,风能利用率低于水平轴风力发电机,因而导致垂直轴风机长期得不到重视。

然而,随着科技日新月异和人类认识水平的不断提高,人们逐渐意识到垂直轴风机的尖速比不能大于1只适用于阻力型风机,而升力型风机的尖速比甚至可以达到6,并且其风能利用率也不低于水平轴,于是越来越多的人认识到垂直轴风机的发展前景,并大大提高了其研发技术,取得了突破性进展。

风力发电机制动器研究

5kw风力发电机制动器研究摘要本文主要对水平轴风力发电机组的主要组成部分一一机械制动系统进行了分析研究。

介绍了风力发电机组制动器的组成、分类及其工作原理。

本文在对水平轴风力发电机组机械制动系统进行分析和研究的基础上,首先对当前国内外风力发电机组机械制动系统的研究现状和存在的主要问题进行了分析。

采用何种制动器进行制动,在最后确定钳盘式制动器的基础上,建立了风电机组制动系统的数学模型,并对制动系统进行受力分析。

根据当前计算制动力矩的方法对5kw风机制动系统的制动力矩进行计算。

介绍了驱动机构的分类,最后对制动器的驱动机构液压系统作了介绍。

最后根据以上的研究为以后风力发电机组制动系统的研究和改进提供了好的建议。

关键词:风电机组制动系统钳盘式制动器液压机构AbstractThis paper mainly study one of chief components in horizontal axis wind turbine - mechanical brake system. Introduced the wind generator group brakes the composition of the, classification and its working principle of. This paper, on horizontal axis wind generator set mechanical brake system for analysis and research on the basis of, first of all pairs of current domestic and international wind turbine generator mechanical braking system research status quo and the presence of main problems conducted a analysis of. In what brake caliper disc brakes in finalizing the basis of the establishment of the wind turbine braking system mathematical model, and the braking system stress analysis. According to the current method of calculating braking torque 5kw wind turbine braking system braking torque calculation. Describes the classification of the drive mechanism, the final drive mechanism of the brake hydraulic system were introducedThe paper provides some very good suggestions to wind turbine research and improvement braking system in the future.KEYWORD: wind turbine brake system simulation caliper disc brakes hydraulic mechanism目录摘要 (I)第一章绪论 (5)1.1前言 (5)1.1.1 制动系统的简介 (5)1.1.2 制动系统存在的问题 (6)1.2风力发电机制动系统研究现状及技术难题 (7)1.2.1国内外研究现状 (7)1.2.2 技术难题 (8)1.2.3 制动系统的技术要求 (8)1.3 本文主要研究内容 (10)第二章风力发电机制动系统 (11)2.1 风力发电机主要结构的介绍 (11)2.2 制动系统的组成 (12)2.2.1 空气制动机构 (13)2.2.2 机械制动机构 (15)2.2.3 风力发电机组的制动形式 (15)2.3 制动器介绍 (16)2.3.1 主轴制动器 (16)2.3.2 偏航制动器 (16)2.4 本课题的研究方向 (17)第三章主轴制动系统的研究 (18)3.1 制动器的结构形式选择 (18)3.1.1 鼓式制动器的结构形式 (19)3.1.2 盘式制动器的结构形式 (20)3.1.3 制动器结构的最终选择 (26)3.2 盘式制动器的结构 (26)3.2.1 制动器主要部件的结构 (27)3.2.2 制动器的工作原理及安装位置 (31)3.3 制动器静载荷接触分析 (31)3.3.1 制动任务 (31)3.3.2 制动力矩的推导及计算 (32)3.3.3 建立理论数学模型 (32)3.3.4 计算最大制动力矩和卡钳夹紧力 (37)3.4 制动器驱动机构的结构形式介绍 (40)3.4.1 制动源的分类 (40)3.4.2制动器的液压控制 (41)3.5 制动系统的实验验证方法 (45)第四章结论与展望 (52)参考文献 (53)致谢................................................ 错误!未定义书签。

风电高速轴制动器温度场及热力耦合分析

2020年12月润滑与密封Dec. 2020第45卷第12期LUBRICATION ENGINEERINGVol. 45 No. 12DOI : 10. 3969/j. issri. 0254-0150. 2020. 12. 010文献引用:孙熄广,张锦,殷玉枫,等•风电高速轴制动器温度场及热力耦合分析[J]•润滑与密封,2020,45(12):67-72.Cite as : SUN Xuanguang ,ZHANG Jin , YIN Yufeng,et al.Analysis of temperature field and thermal coupling of wind power high-speed shaftbrake [J] .Lubrication Engineering , 2020,45( 12) :67-72.风电高速轴制动器温度场及热力耦合分析**基金项目:国家自然科学基金项目(U1610118; 51875382); 山西省交通运输厅科技计划项目(2019-1-9);山西省重点研发计划项目(201803D421103).收稿日期:2019-10-10;修回日期:2019-12-11作者简介:孙煩广(1994-),男,硕士研究生,研究方向为风机制动器热机械性能研究.E-mail : 1029820372@ qq. com.通信作者:殷玉枫(1963-),男,教授,主要研究方向为振动 与噪声控制、非线性动力学.E-mail : Yinyufeng_ty@ 163. com.孙殖广1张锦"2殷玉枫1王建梅】宁可1(1.太原科技大学机械工程学院 山西太原030024; 2.山西交通职业技术学院 山西太原030031)! 摘要:大型风电制动器紧急制动涉及摩擦、流体、热弹性、高能量密度摩擦副等多物理场耦合,为了进一步揭示|其摩擦功传热原理,基于传热性能分析理论,推导风电高速轴制动器热-机耦合三维有限元数学模型,利用有限元分I析软件Abaqua 瞬态完全热力耦合法,研究风电高速轴刹车盘热应力特性。

安全刹车系统在风电机组中的应用和研究

安全刹车系统在风电机组中的应用和研究摘要:介绍了在风电机组中常见的安全刹车系统的应用概况和工作原理,研究了刹车系统的结构和常见的故障解决方案。

关键词:风力发电;安全;刹车系统;故障1引言风能作为一种可再生能源,越来越受到世界各国的重视。

自2006年,兆瓦级风力发电机组逐渐成为国内主流的发电机组,目前我国并网型风力发电机市场主要由丹麦、德国和美国占据着。

制约我国风电设备发展的因素主要是风机的机械设计及工艺技术、控制系统等【1】。

风力发电机组是一种重型装备,工作在极其恶劣的条件下,一般要求其工作年限20年以上,因此对它安全性有着极高的要求。

除风力变化的不可预测性外,机件常年重载工作随时有损坏的可能性,在这些情况下风力发电机必须具备紧急停车的功能,避免对风力发电机造成损害或故障扩大。

在进行正常维修时,也要求能进行停机检修。

风力发电机必须设计有刹车系统,以实现对风力发电机进行保护。

2安全刹车系统的工作原理及应用概况2.1系统的工作原理【2】刹车系统是一种具有制止运动作用功能的零部件的总称。

风力发电机组的刹车系统应符合GB/T18451.1风力发电机组安全要求相关条款的规定。

风力发电机组的刹车系统应设计为独立的机构,当风力发电机组及零部件出现故障时刹车系统能独立进行工作。

刹车制动装置俗称制动器或闸,是使机械中的运动部件停止或减速的机械零件。

制动器的工作原理是,利用与机架相连的非旋转元件和与传动轴相连的旋转元件之间的相互摩擦,来阻止轮轴的转动或转动的趋势。

使机械运转部件停止或减速所必须施加的阻力矩称为制动力矩【3】。

制动力矩是设计、选用制动器的依据,其大小由机械的型式和工作要求决定。

制动器上所用摩擦材料(制动件)的性能直接影响刹车过程,而影响其性能的主要因素为工作温度和温升速度。

摩擦材料应具备高而稳定的摩擦系数和良好的耐磨性。

摩擦材料分金属和非金属两类。

前者常用的有铸铁、钢、青铜和粉末冶金摩擦材料等,后者有皮革、橡胶、木材和石棉等。

关于“中国风力发电机技术的发展”的调研报告

关于“中国风力发电机技术的发展”的调研报告学班时一、风力发电的含义、风力发电的优势和不足以及我国大力发展风力发电面临的挑战。

风力发电是指把风的动能转为电能。

风能是一种清洁无公害的可再生能源,很早就被人们利用,主要是通过风车来抽水、磨面等,人们感兴趣的是如何利用风来发电。

利用风力发电非常环保,且风能蕴量巨大,因此日益受到世界各国的重视。

我国在多年来的高速经济发展环境下,对能源的需求与日俱增,目前已经成为全球第一能源消耗大国。

在所有的能源资源中,煤、石油、天然气等生物化学资源,在提供大量能源的同时也带来了环境污染和高额的成本,已经越来越成为制约我国经济进一步发展的负面因素。

近年来我国的雾霾状况日益严重,主要原因就是由于优质燃煤供应不足,使得冬季供暖及发电过多的使用污染高的褐煤所导致。

相对而言,风力资源作为可再生能源、清洁无污染,具有巨大的环境效益,同时由于不需要额外投入资源进行使用,也节省了大量成本,具有很高的经济性。

风能有它自身的优缺点,简单地说,优点有:①清洁,环境效益好;②可再生,永不枯竭;③基建周期短,投资少;④装机规模灵活;⑤技术相对成熟。

缺点有:①有噪音,会造成视觉污染;②占用大片土地;③不稳定,不可控;④目前成本仍然很高。

接下来将从经济效益和环境效益两方面具体介绍风力发电的优势和不足。

风电项目的经济效益优势:虽然风电项目没有能源成本,但是决定风电项目经济效益的因素仍然与普通发电项目相似,包括总投资、运营成本与上网电价三个方面。

首先从项目总投资方面来看,风电项目一般包括固定资产投资、融资成本以及现金成本等方面。

总投资过高或融资成本过高都会制约风电项目的经济效益,其次在运营成本方面,包括经营成本、设备折旧和运行维护成本等内容。

最后在上网电价方面,由于风电项目属于国家鼓励项目,在某些情况下还能够获得国家在电价上的补贴,因此上网电价一般要比普通的火力发电稍高。

总体上看,风电项目的经济效益优势主要表现在两个方面:一是项目本身的财务效益优势;二是项目对国民经济发展的宏观经济优势。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于风力发电机高速轴制动器的研究综述作者:李龙刚学号:200702010317 日期:2012年03月15日【摘要】:随着科学技术和世界经济的不断发展,煤炭、石油和天然气等常规能源已大规模进行开发利用和消耗,成为当今社会的主要能源。

然而这些短期内难以再生的能源日渐频临枯竭,导致生产成本加大,资源性抢夺战争频繁,促使了人类不断寻找可以替代的新型能源。

风能作为可再生能源,拥有低成本,零污染,可靠性高,资源广泛等特点,在如今能源强国的世界形势下广泛被应用到各个领域。

就风力发电这一版块,发展尤为迅速,装机容量空前壮大。

至2011年底,全球风力发电装机容量已达到2亿kW,已有100多个国家开始发展风电项目,其中装机容量超过100万kW的国家有20个。

我国(除台湾)累计风电装机容量已达4 400万kW,已成为装机容量世界第一的风电大国。

同时,巨大的装机容量也带动了大批风力发电机整机制造企业和零部件配套加工企业,风电市场经济活跃,竞争日益激烈。

而制造技术相对落后的中国也奋力挤进其中,部分方面已达到世界先进水平,但作为风力发电机运行安全的保障,应用在其上的制动器一大部分仍依赖于国外,国产的制动器在制造的精密程度,摩擦片材料性能,液压缸的稳定性等方面一直是个瓶颈。

其中风力发电机的高速轴制动器是一个一种带有失效保护功用的常闭单缸浮钳盘式制动器,具有体积小,易控制,制动力矩大,反应迅速等优点,主要应用于风力发电机高速轴的机械制动停机或减速,也可以配套应用到矿用提升机、卷扬机等机械的制动装置中。

【关键词】: 风力发电机高速轴制动器液压钳盘式【引言】:随着全球应对气候变化呼声的日益高涨,破解环境污染美化家园的问题迫在眉睫,及其煤炭、石油等常规能源的短缺匮乏,各国不断调整能源战略大力开发利用新型能源。

风能作为可再生能源,拥有低成本,零污染,可靠性高,资源广泛等特点,在如今能源强国的世界形势下广泛被应用到各个领域。

就风力发电这一版块,发展尤为迅速,装机容量空前壮大。

至2011年底,全球风力发电装机容量已达到2亿kW,已有100多个国家开始发展风电项目,其中装机容量超过100万kW的国家有20个。

我国(除台湾)累计风电装机容量已达4 400万kW,已成为装机容量世界第一的风电大国。

同时,巨大的装机容量带动了我国风电市场的异常活跃,并培育了一大批优秀的风电制造企业,除最初的将先进风电机组制造技术引入我国外,本土风电设备制造企业也不断壮大,制造技术不断提高,一大批整机生产企业和零部件制造企业纷纷挤进国际先进行列,成为中国风电行业发展的中坚力量。

至今,我国风电机组制造能力已突破2 000万kW,并且掌握了兆瓦级以上的风电机组制造技术,标志着我国风电制造业开始向大型化规模化迈进。

然而作为风力发电机运行安全的保障,应用在其上的制动器一大部分仍依赖于国外,国产的制动器在制造的精密程度,摩擦片材料性能,液压缸的稳定性等方面一直是个瓶颈。

【正文】:1. 课题研究的工程背景人类数千年以来,以各种各样的形式利用风能。

根据埃及和中国的历史文献记载,3000多年以前风力机就被使用过。

阿尔·玛斯乌丹记录了第l0世纪东波斯的锡斯坦地区的风和风力扬水机;阿拉伯的冒险家伊斯塔库里在大约公元950年也记载了现在阿富汗和伊朗边境附近仍在使用的碾磨粮食的垂直轴风力机。

1105年法国关于许可制造风力机的文件,证明了风力机在欧洲第一次被使用。

欧洲最早的风力机是用来灌溉和扬水,1439年荷兰制造了最初碾磨粮食用的风力机,此后风力机又经过几个世纪才得到快速发展[1]。

世界能源正面临矿物资源的枯竭和核能泄露的危害性,而风是人类最熟悉的一种自然现象,风能是一种最具活力的可再生优质能源,实质上风能是太阳能的一种转化形式。

世界风能总量约为2 × 1013瓦,是目前世界总能耗的3倍左右[2][3]。

在时间和空间分布上,风能有很强的地域性,要选择品位高的风电场址,可以考察已有的各地区气象资料,研究大气流动的规律。

在我国西北、华北、东北、和东南沿海等区域有丰富的风能资源。

大规模的风电开发和利用将会带动煤电、充电装备制造等相关产业的发展。

风力发电被广泛认为是短期内最有机会与矿物燃料竞争的可再生能源,作为全球最大的二氧化碳排放国之一,中国需要推广可再生能源来减少化石燃料的使用的空气污染和提高能源供应安全[4][5]。

中国现代风电技术正在开发和利用,离网型风力发电机开始试验、示范、应用推广,并网型风力机组得到快速发展,面向兆瓦级产业化,国家提出了大功率风电机组的研究目标。

2.风力机组概述一般都认为风力发电的先驱者是丹麦的Paul la Cour教授。

1891年他在丹麦成立了风力发电研究所,为风力发电王国丹麦奠定了基础。

从19世纪末到20世纪初期实现的风力发电.无论哪一种都是小规模直流发电。

直到20世纪前半期,才试图实现风力发电机组的大型化并且通过提高空气动力性能来增大输出功率。

风力发电机组的功能是将风中的动能转换成机械能,再将机械能转换为电能。

风力发电机组的形式多种多样,一般来说可以按照叶轮转轴与风向的位置不同分为水平轴风力发电机组和垂直轴风力发电机组。

水平轴风力发电机组是指叶轮转轴与风向平行的风力发电机组。

主要包括螺旋桨型、多翼型、荷兰型和风帆翼型等。

对于水平轴风力发电机组来说,需要叶轮始终保持面向风吹来的方向。

有些水平轴风力发电机组的叶轮在塔架的前面迎风旋转,称为上风向风力发电机组;而叶轮在塔架后面的,则称为下风向风力发电机组。

上风向风力发电机组可以通过迎风控制装置的调节,来使叶轮时刻保持面向来风的方向。

而对于下风向风力发电机组来说,由于叶轮旋转面会自动产生面向风的作用力,所以多数情况下,当风向改变时,并不需要迎风控制装置,尤其是小型风力发电机组。

垂直轴风力发电机组指的是叶轮转轴与风向成直角(大多数与地面垂直)的风力发电机组,主要包括达里厄型、直线翼垂直轴型和涡轮型等。

由于垂直轴风力发电机组对于任何方向的来风都可以旋转,所以不需要迎风转向装置。

风力组结构可分为叶轮、机舱、塔架和基础几大部分[7]叶轮是获取风中能量的关键部件,由叶片和轮毂组成。

叶片具有空气动力外形,在气流作用下产生力矩驱动叶轮转动,通过轮毂将扭矩输入到传动系统。

叶轮按叶片数可以分为单叶片、双叶片、三叶片和多叶片叶轮。

其中三叶片叶轮由于稳定性好,得到广泛应用。

按照叶片能否围绕其纵向轴线转动,可以分为定桨距叶轮和变桨距叶轮。

定桨距叶轮叶片与轮毂固定连接,结构简单,但是承受的载荷较大。

在叶轮转速恒定的条件下,风速增加超过额定风速时,如果风流与叶片分离,叶片将处于“失速”状态,叶轮输出功率降低,发电机不会因超负荷而烧毁。

变桨距叶轮的叶片与轮毂通过轴承连接。

虽然结构比较复杂,但能够获得较好的性能,而且叶片承受的载荷较小,重量轻。

机舱由底盘和机舱罩组成,底盘上安装除了控制器以外的主要部件。

机舱罩后部的上方装有风速和风向传感器,舱壁上有隔音和通风装置等,底部与塔架连接。

塔架支撑机舱达到所需要的高度,其上安置发电机和控制器之间的动力电缆、控制和通信电缆,还装有供操作人员上下机舱的扶梯。

塔架结构一般有筒形和桁架两种形式。

基础一般为钢筋混凝土结构,根据当地地质情况设计.成不同的形式。

其中心预置与塔架连接的基础部件,保证将风力发电机组牢牢固定在基础上。

风力发电机组由传动系统、偏航系统、液压系统与制动系统、发电机、控制与安全系统等组成。

传动系统包括主轴、齿轮箱和联轴节。

轮毂与主轴固定连接,将叶轮的扭矩传递给齿轮箱。

有的风力发电机组将主轴与齿轮箱的输入轴合为一体。

大型风力发电机组叶轮的转速一般10-30r/min 范围内,通过齿轮箱增速到发电机的同步转速11500r/min(或1000r/min),经高速轴、联轴节驱动发电机旋转。

1.5MW风力发电机组的具体结构组成如图 1.1 所示。

其中:1-叶片,2-导流罩,3-轮毂,4-变桨电机,5-变桨轴承,6-变桨控制柜,7-珠轴承座,8-主轴,9-偏航电机,10-机舱地盘,11-齿轮箱,12-联轴器,13-电机,14-主电控柜,15-提升机,16-机舱罩,17-塔架,18-偏航轴承,19-液压站。

具体技术参数详见附录Ⅰ。

图 1.1 1.5MW风力发电机组结构组成图3 钳盘式制动器概述3.1 钳盘式制动器的分类钳盘式制动器的固定摩擦元件是制动衬垫,装在与机架连接且不能绕高速轴线旋转的制动钳中。

制动衬块与制动盘接触面很小,在制动盘上所占的中心角一般仅为30°~50°,故这种盘式制动器又称为点盘式制动器。

钳盘式制动器按制动钳的结构不同,有以下几种。

图2-1 钳盘式制动器示意图3.1.1 固定钳式如图2-1(a)所示,制动钳固定不动,既不能旋转,也不能沿制动盘轴线方向移动,因而其中必须在制动盘两侧装设制动块促动装置,以便分别将两侧的制动块压向制动盘。

这种形式也成为对置活塞式或浮动活塞式。

3.1.2 浮动钳式3.1.2.1 滑动钳式如图2-1(b)所示,制动钳可以相对于制动盘做轴向滑动,其中只在制动盘的内侧置有液压缸,外侧的制动块固装在钳体上。

制动时活塞在液压作用下使活动制动块压靠到制动盘。

而反作用力则推动制动钳体连同固定制动块压向制动盘的另一侧,直到两制动块受力均匀为止。

3.1.2.2 摆动钳式如图2-1(c)所示,它也是单侧液压缸结构,制动钳体与固定于车轴上的支座铰接。

为实现制动,钳体不是滑动而是在与制动盘垂直的平面内摆动。

显然制动块不可能全面均匀地摩擦。

为此,有必要将衬块预先做成楔形(摩擦面对背面的倾斜角为6°左右)。

在使用过程中,衬块逐渐磨损到各处残存厚度均匀(一般为1mm左右)后应即更换。

3.2 钳盘式制动器的选择浮动钳盘式制动器的优点有:(1)除活塞和制动块以外无其他滑动件,易于保证钳的刚度;(2)结构及制造工艺与一般的制动轮缸相差不多;(3)容易实现从鼓式到盘式的改型;(4)能适应不同回路驱动系统的要求(可采用三缸或四缸液压缸结构)。

固定钳式制动器存在着以下缺点:(1)液压缸较多,使制动钳结构复杂;(2)热负荷大时,液压缸和跨越制动盘的油管或油道中的制动液容易受热汽化;(3)若要兼用于驻车制动,则必须加装一个机械促动的驻车制动钳。

这些缺点使得固定钳式制动器难以适应现代风力发电机、汽车等机械制动的使用要求,故逐渐让位于浮动钳盘式制动器。

浮动钳式制动器的优点有:(1)侧有液压缸,故轴向尺寸小,制动器能进一步靠近制动盘;(2)没有跨越制动盘的油道或油管,加之液压缸冷却条件好,所以制动液汽化的可能性小;(3)成本低浮动钳的制动块可兼用于停车制动。

经过分析,浮动钳式与固定钳式制动器相比,浮动钳式制动器的优点更为突出,成本低,冷却条件好。