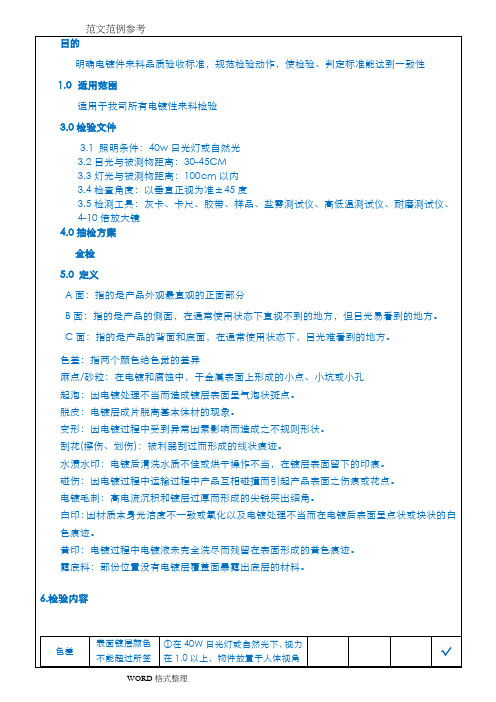

电镀零件表面处理标准

电镀件外观检验标准

√

盐雾测试8小时,不能腐蚀到镀层(表面叻架层可节受有腐蚀)

√

√

√

水渍水印、白印、黄印

电镀件表面不能有明显水渍,水印

表面水渍水印,白印、黄印明显,影响产品外观

√

有A级面,水渍水印,白印,黄印面积≦3mm²,且周边印痕30cm处观察不明显

√

在A级面,水渍水印,白印,黄印面积≦5mm²,且水渍水印印痕可擦拭

√

C级面:长≦10mm,宽≦0.1m m

√

碰伤

物件表面经处理后不能有明显的碰伤痕

(没露底材)

物件A级面碰伤,不可接受

√

B级面及边角碰伤面积≦1mm

√

边角碰变形B、C级面,其组装后不影响产品的整体外观

√

边角碰变形,其组装后影响整体外观

√

物体表面碰伤(B、C级面)其凹凸痕面积≦5mm²,深度(高)≦0.5mm,不刮手

长10mm宽01碰伤物件表面经处理后不能有明显的碰伤痕没露底材边角碰变形其组装后影响整体外观其凹凸痕面积5mm深度高05mm不刮手其凹凸痕面积5mm深度高05mm刮手电镀件表面处理后不能有明显的砂痕表面抛光粗糙在30cm远的距离视力10以上在自然光或40w日光灯下与人视线水平位观察无明显砂痕表面抛光粗糙经电镀后仍不能遮掩不可接受电镀件内外表面不能有生锈氧化现象盐雾测试8小时不能腐蚀到镀层表面叻架层可节受有腐电镀件表面不能有明显水渍水印表面水渍水印白印黄印明显影响产品外观级面水渍水印白印黄印面积3mm且周边印痕30cm处观察不明显级面水渍水印白印黄印面积5mm且水渍水印印痕可擦拭级面水渍水印白印黄印面积10mm且周边印痕30cm处观察不明显电镀件表面不能有毛刺电镀件外表面不能有毛刺露底材表面不允许有镀层露底料的电镀件表面不允许有镀层露底料的现象电镀件电极点周围未镀上的痕迹其大小在组装后可遮盖或其内部在组装后在不拆卸的情况下看不见为准

电镀件检验标准

电镀件检验标准电镀件是一种常见的表面处理工艺,通过在金属表面镀上一层金属或合金来改善其表面性能,提高其耐腐蚀性和装饰性。

然而,电镀件的质量直接影响着其使用效果和寿命,因此对电镀件的检验标准非常重要。

下面将介绍电镀件的检验标准及相关内容。

首先,电镀件的外观检验是非常重要的一环。

外观检验包括表面光洁度、镀层厚度、镀层附着力、镀层的均匀性等。

表面光洁度是指镀件表面的光洁程度,应该没有气泡、凹陷、氧化皮等缺陷。

镀层厚度是指镀层的厚度,一般来说,镀层的厚度应符合设计要求。

镀层附着力是指镀层与基材的结合力,应该经得起划痕测试。

镀层的均匀性是指镀层在整个表面的分布均匀性,不应该出现明显的斑点或不均匀的现象。

其次,电镀件的耐腐蚀性能也是需要进行检验的重要指标。

电镀件在使用过程中,往往会受到一定的腐蚀作用,因此其耐腐蚀性能直接关系到其使用寿命。

常见的电镀件腐蚀试验包括盐雾试验、硫化试验、酸碱盐腐蚀试验等。

这些试验可以模拟出不同环境下的腐蚀情况,从而评估电镀件的耐腐蚀性能。

另外,电镀件的环保性能也是需要进行检验的重要内容。

电镀过程中会涉及到一些化学药剂,如果这些药剂没有得到妥善处理,就会对环境造成污染。

因此,电镀件的环保性能也需要进行严格的检验,以确保其符合环保要求。

最后,电镀件的包装和贮存也是需要注意的环节。

在包装过程中,应该注意避免镀层受到刮擦或碰撞,以免影响其外观和质量。

在贮存过程中,应该注意避免电镀件受到潮湿或化学腐蚀,以免影响其使用性能。

总之,电镀件的检验标准涉及到外观、耐腐蚀性能、环保性能、包装和贮存等多个方面,只有严格按照相关标准进行检验,才能保证电镀件的质量和可靠性。

希望本文介绍的内容能够对大家有所帮助,谢谢阅读!。

Q-CAF01-0300-2009汽车零部件标准面处理-电镀

用来表示外观等级的符号基于4.1外表等级,符号如表7所示: 表 7 外观等级的符号

外观等级 一级 二级 三级

等级符号 1 2 3

4.9 特殊技术规范的符号

当需要使用到FCC标准中没有指定的符号时,要在电镀符号的后面加上符号“Z”并在图纸中给予详 细的说明。

5 性能要求

5.1 外观

5

5.1.1 外观评价

10

5

-

-

-

0.15(2) a

9.5

15

10

10 10

-

-

8.5 -

MPCrT3 MPCrBT3

-

-

15 25 0.3(2) a

-

9.5

不锈钢

MsCrT1 b

-

-

-

- 0.15(2) a

-

-

注 1:多层镀镍时,半光泽镍镀层的厚度应该为总镍层厚度的 3/5 到 4/5 之间;

注 2:平方厘米的微孔的数量不少于 10000 个或更多;

企业机密

Q/CAF01

一汽轿车股份有限公司企业标准

Q/CAF01 0300 P-99-2009

汽车零部件标准表面处理—电镀

2010-11-04 发布

2010-11-30 实施

一汽轿车股份有限公司发布

Q/CAF01 0300 P-99-2009

前言

本标准为规范一汽轿车股份有限公司汽车零部件表面防护、装饰、防渗碳等作用的电镀,特制定本 标准。

每 10cm2,少于两处长度 3—10mm、宽 度在 0.1mm以内、间距最小为 20mm的划 痕

5.2 附着力

不能在镀层上出现剥落、气泡、裂缝、起皱等瑕疵。

5.3 厚度和耐腐蚀性

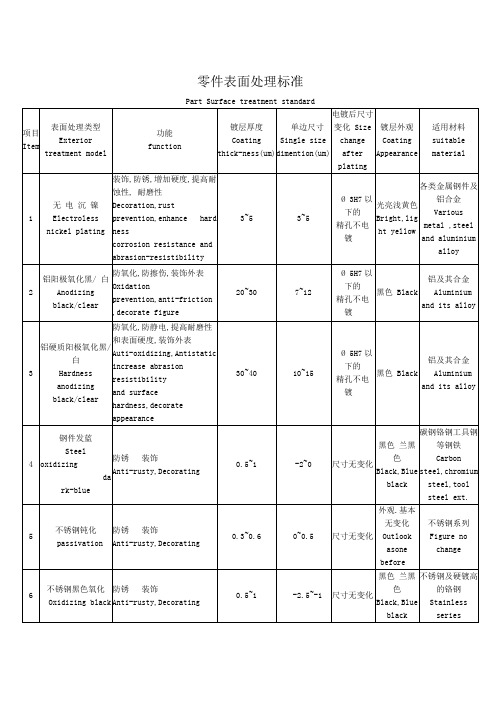

零件表面处理标准

To achieve a stable contacting resistance and as a

underlayer for painting,Increase corrosion resistance

1~1.5

-1~-5

尺寸无变化

金黄色

Gold yellow

镀层外观

Coating Appearance

适用材料

suitable material

1

无 电 沉 镍

Electroless nickel plating

装饰,防锈,增加硬度,提高耐蚀性, 耐磨性

Decoration,rust prevention,enhance hardness

corrosion resistance and abrasion-resistibility

单边尺寸

Single size dimention(um)

电镀后尺寸变化 Size change after plating

镀层外观

Coating Appearance

适用材料

suitable material

10

镀锌

Zinc Plaing

防锈,装饰, 提高耐蚀性

Antirusy,Decorating,Increase corrosion resistance

零件表面处理标准

Part Surface treatment standard

项目

Item

表面处理类型

Exterior treatment model

功能

function

镀层厚度

Coating thick-ness(um)

iso4042电镀标准

iso4042电镀标准ISO4042电镀标准是一套国际标准,它提供了一种标准的电镀表面处理方法,用于减少零件表面材料上的损伤及延长其使用寿命。

ISO4042电镀标准作为强有力的国际标准,被广泛应用于各个行业,尤其是航空航天和汽车行业的零部件表面处理领域。

ISO4042电镀标准的主要目的在于提供一种严格一致的表面处理技术,以确保零件能够实现精确的尺寸和表面光滑度,并延伸使用寿命至少达到6年以上。

在设计上,每一种ISO4042电镀标准都包括了许多定量的要求,包括厚度要求(规定不得超过0.003英寸)、耐腐蚀性要求(耐蚀性不得少于800小时)、仪器精度要求(规定精度不得少于0.015英寸)以及其他特定性要求。

此外,根据设计的不同,ISO4042电镀标准同时提供了三种实施的机制,包括定义标准的特殊要求(如特定的特殊要求)、认证机构的特殊要求(如特殊工厂检查程序以及特殊技术术语)和评价机构的特殊审查要求(如特殊技术文件以及特殊报告)。

这三种实施机制能够有效确保ISO4042电镀标准在生产中的准确性以及全面性,从而确保零部件表面质量的合格程度。

另外,ISO4042电镀标准还包括一系列检测和检验项目,以确保按照标准要求施行的表面处理技术的有效性。

这些检测和检验项目包括但不限于:表面处理厚度测试、表面处理均匀度测试、表面处理坚硬度测试以及表面处理耐蚀性测试等。

所有经过ISO4042电镀标准测试的零件必须满足规定的要求,否则将被拒绝生产。

总之,通过IS0 4042电镀标准,旨在确保零件表面处理的质量符合严格的国际标准,保证零件表面的精确尺寸和表面光滑度,并延长其使用寿命。

此外,三种实施机制以及检测检验项目的加入,进一步保障了ISO4042电镀标准在表面处理技术中的准确性与全面性,从而确保输出零件质量的合格率。

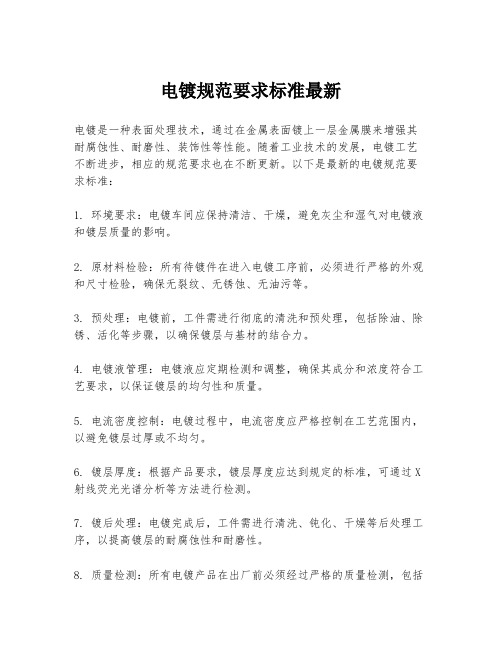

电镀规范要求标准最新

电镀规范要求标准最新电镀是一种表面处理技术,通过在金属表面镀上一层金属膜来增强其耐腐蚀性、耐磨性、装饰性等性能。

随着工业技术的发展,电镀工艺不断进步,相应的规范要求也在不断更新。

以下是最新的电镀规范要求标准:1. 环境要求:电镀车间应保持清洁、干燥,避免灰尘和湿气对电镀液和镀层质量的影响。

2. 原材料检验:所有待镀件在进入电镀工序前,必须进行严格的外观和尺寸检验,确保无裂纹、无锈蚀、无油污等。

3. 预处理:电镀前,工件需进行彻底的清洗和预处理,包括除油、除锈、活化等步骤,以确保镀层与基材的结合力。

4. 电镀液管理:电镀液应定期检测和调整,确保其成分和浓度符合工艺要求,以保证镀层的均匀性和质量。

5. 电流密度控制:电镀过程中,电流密度应严格控制在工艺范围内,以避免镀层过厚或不均匀。

6. 镀层厚度:根据产品要求,镀层厚度应达到规定的标准,可通过X 射线荧光光谱分析等方法进行检测。

7. 镀后处理:电镀完成后,工件需进行清洗、钝化、干燥等后处理工序,以提高镀层的耐腐蚀性和耐磨性。

8. 质量检测:所有电镀产品在出厂前必须经过严格的质量检测,包括外观检查、厚度测试、附着力测试等。

9. 环保要求:电镀过程中产生的废水、废气和废渣必须按照环保法规进行处理,确保不对环境造成污染。

10. 安全操作:电镀操作人员必须接受专业培训,严格遵守操作规程,穿戴必要的防护装备,确保生产安全。

11. 记录和追溯:电镀生产过程中的所有关键参数和操作步骤都应有详细记录,以便于产品追溯和质量控制。

12. 持续改进:企业应建立持续改进机制,定期对电镀工艺进行评估和优化,以适应市场和技术的发展需求。

电镀规范要求标准的制定和执行,对于保证产品质量、提高生产效率、保护环境和保障员工健康都具有重要意义。

企业应根据自身情况,结合行业标准和法规要求,制定和实施适合自身的电镀规范。

表面处理检验标准(喷塑、磷化、电镀、发黑、阳极氧化)

廊坊多元精密制造有限公司检验标准(表面处理)编制:校对:审核:年月日发布年月日起实施目录喷塑喷漆检验标准 (1)磷化处理(金属)检验标准 (4)表面电镀(金属)检验标准 (5)发黑处理(金属)检验标准 (7)阳极氧化检验标准 (8)高频淬火检验标准 (11)喷塑喷漆检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义喷塑、喷漆件检验过程的参照标准。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5、工作程序外观(目测)5.1 喷涂种类(如:塑粉或漆)、颜色与图纸要求及客户、我司、供应商三方确认的色板是否一致。

5.2 一般情况下,产品喷涂表面外观在使用时要求100%进行检验,检验方式依据本标准。

进料、外协回厂或过程验收则采用抽检,抽检操作方式依据《抽检规范》。

特殊产品根据产品的具体要求检验。

5.3 外观缺陷:有缩孔、针孔、杂质点、漏底、涂层厚度明显不均、流泪、预处理不良有锈、表面有污斑、不光滑、不平整、桔皮、花斑、凹坑等。

5.4 外观和颜色检验的环境:5.4.1 色板采用客户样件或经客户认可的签样。

5.4.2 应在标准光源对色灯箱CAC-600箱内(无设备条件时则要求在天然散射光线或光照度不低于2×40w光源环境下),以目视方法进行。

光照度通常在D65(特殊情况下用F/A,其次高标准要求时用CWF/TL84),背景颜色为中灰色。

5.4.3 检查距离:被测品与眼睛的距离为500mm,检验时在±15°范围内旋转。

5.5表面粗糙度应达到设计要求的表面粗糙度值。

涂膜附着力(划格实验)5.6 涂膜附着力检验(基体金属为铁、钢、铝及铝合金):5.6.1 采用划格—胶带粘贴法测定漆膜附着力,每批次以一件或两件检验则可。

电镀、电泳件外观检验标准

气泡:指因为电泳工艺原因产品表面出现的气泡。

脱落:指电泳产品表面涂漆层掉。

漏漆:指电泳产品要求电泳面实际未涂漆。

花斑:指电泳前因基本材料腐蚀、或者材料中的杂质、或者材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

黑点:指电泳产品表面存在的黑色圆点。

发黄:指电泳产品表面的颜色显示黄色状态。

极重要

B面

次要外露面

指产品的侧面、向下外露面、边位、角位、接合位、内弯曲位。或物料装配成产品后,对产品的外观要求、客户使用无影响或此面对功能调试没有影响。

重要

C面

不易看到的面

指产品安装后的隐藏位、遮盖位。或物料装配成产品后,对参数调试无影响,纯属设计需要或此面有喷漆要求,或非喷漆面不外露面。

一般重要

B面残留有面积1mm2≤S≤2mm2的污渍,10cm2内不超过1处

C面内残留有面积1mm2≤S≤2mm2的污渍,10cm2内不超过2处

斑点

产品表面能有明显的凹凸点及异色点(如:麻点、亮点、氧化点)

产品表面有大片密密麻麻的斑点

A面10cm2内有大面积S≥0.3mm2的斑点不超过1个

A面10cm2内有面积0.08mm2≤S<0.3mm2的斑点不超过2个

B面:严重擦花/刮花/划伤面积S>0.3mm2

C面:轻微擦花/刮花/划伤面积1.5mm2≤S≤3mm2

C面:严重擦花/刮花/划伤面积S>3mm2

碰伤

产品表面不能有明显的碰伤现象

A面或B面有明显的、损伤镀层的碰伤,不可接受

A面有不损伤镀层的碰伤,面积S≥1mm2,不可接受

B面及边角碰伤面积S>1.5mm2,组装后影响整体外观

B面10cm2内有面积S≥0.3mm2的斑点不超过2个

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

功能 Function

装饰,防锈,增加硬度,提高耐蚀性, 耐磨性。 装饰,防锈,增加硬度,提高耐蚀性, 耐磨性。 防氧化,防擦伤,装饰外表 防氧化,防擦伤,装饰外表 提高表面光洁度,防氧化,防擦伤,装 饰外表 防氧化,防擦伤,装饰外表 防氧化,防擦伤,装饰外表 防氧化,防静电,提高耐磨性和表面硬 度,装饰外表 防氧化,防静电,提高耐磨性和表面硬 度,装饰外表 防氧化,防静电,提高耐磨性和表面硬 度,装饰外表 防氧化,防静电,提高耐磨性和表面硬 度,装饰外表 防锈,装饰 防锈,装饰 防锈,装饰 提高表面光洁度,装饰外表 防氧化,防擦伤,装饰外表 防锈,装饰,提高耐蚀性 防锈,装饰,防氧化,提高表面硬度 装饰,提高导电性 防锈,装饰,提高表面硬度和耐磨性

特别备注: 1、SI36材料不适合做电抛光处理 Items_5只限于零件的外径及四周。 2、厚度少于0.1的零件需要进行电镀处理时,工艺制作者和电镀供应商需进行特别考虑是否可以电镀,必要时 先制作样板进行确认。 3、此标准仅适用于普通的电镀加工余量控制,如果图纸或客户有特别要求则以图纸和客户要求为准。 4、对有公差要求的精密尺寸零件镀铬,工艺上应考虑镀铬后增加磨这道工序。

适用材料 Suitable material

各类金属钢件 及铝合金,铜 各类金属钢件 及铝合金,铜 AL6061 AL7075 AL2024 AL6061 AL6061 AL7075 AL6061 AL7075 AL6061 AL7075 45#钢 SUS300 系列 S136 440C 17-4PH SUS300 系列 AL6061 45#钢 钢及其合金 钢及其合金 钢及其合金

电镀零件表面处理标准 Plating Part Surface Treatment Standard

项 目 Ite

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 eatment type

无电沉镍 Electroless nickel Plating 无电沉镍 Electroless thick nickel Plating 铝阳极氧化白(发白) Anodizing clear 铝阳极氧化白(发白) Anodizing clear 化学抛光氧化白 Chernica polishing+Anodizing clear 铝阳极氧化黑(发黑) Anodizing Black 铝阳极氧化黑(发黑) Anodizing Black 铝硬质阳极氧化(硬白) Hardness Anodizing Clear 铝硬质阳极氧化(硬白) Hardness Anodizing Clear 铝硬质阳极氧化黑(硬黑) Hardness Anodizing Black 铝硬质阳极氧化黑(硬黑) Hardness Anodizing Black 钢件发兰(发黑) Steel Oxidizing Black 不锈钢黑色氧化(发黑) S.S Oxidizing Black 不锈钢钝化 S.S Passivation 不锈钢电解抛光 S.S Electro Polishing 亮白 AL Chemical Polishing 镀锌 Zinc Plating 镀氮化钛 Ti-Plating 镀金 Golden Plating 镀硬铬 Hardness Cr Plating

单边尺寸 镀层外观 Coating 变化 Size vary Appearanc

3~5 38~42 - 1~4 -1~2 -10~ -15 7~12 6~10 10~15 8~13 10~15 8~13 -2~0 -2.5~1 0~0.5 -6~ -12 -10~ -20 8~12 0.5~2 2~3 5~8 光亮 浅黄色 光亮 浅黄色 白色 乳白色 亮白色 黑色 蓝黑色 灰色 茶灰色 浅黄 色灰色 黑色 黑色 黑色 兰黑色 黑色 兰黑色 材质本色 亮白色 亮白色 根据要求颜 色有黑色, 白色,彩色 钛金色 黄金色 亮金色