钢管下料问题作业

钢管下料问题总结汇报

钢管下料问题总结汇报钢管下料问题总结汇报尊敬的领导:我在本次工作中主要负责钢管下料问题的解决和总结。

经过一段时间的调研和实践,我对钢管下料问题有了更深入的了解,并对解决方案进行了总结。

在此将我的研究过程和结果向您做汇报。

一、问题描述钢管下料是钢铁行业的一个常见工序,也是整个生产过程中的一环。

然而,在实际操作中,我们经常会遇到以下问题:1. 传统的下料方法效率低下,操作繁琐。

2. 下料过程中存在较大的浪费,导致资源的浪费和成本的提高。

3. 出现下料尺寸不准确的情况,导致后续工序的延误。

以上问题直接影响了工作效率和产品质量,需要我们寻找合适的解决方案。

二、调研过程在调研过程中,我首先对我们公司的现有下料方法进行了分析。

发现传统的下料方法主要是通过人工测量和切割,过程繁琐,且存在较大的误差。

所以,我开始寻找替代方案。

在调研过程中,我了解到了数字化下料技术的发展,即利用计算机和数控设备实现下料过程。

这种新技术可以提高下料效率,减少浪费,并且可以准确控制下料尺寸。

所以,我决定调研该技术是否适用于我们的生产。

通过与相关行业的专家和厂家的沟通,我获得了数字化下料技术的详细信息,包括设备的选择、安装和维护等方面。

同时,我也了解到了该技术的优点和限制。

在与公司的生产部门和技术成员的讨论中,我们一致认为数字化下料技术可以解决我们现有的问题。

三、解决方案基于以上的调研和讨论,我提出以下解决方案:1. 引入数字化下料技术:购买适用于我们生产的数控设备,进行钢管的数字化下料。

可以采用CAD设计和CAM加工的方式,通过计算机自动控制设备实现精确的下料,提高效率和减少浪费。

2. 培训和技术支持:为相关员工提供培训,使其掌握数字化下料技术的操作和维护知识。

并建立与供应商的合作关系,以获得及时的技术支持和设备维修。

3. 过程优化:通过数字化下料技术,我们可以记录和分析每次下料的数据,进一步优化下料过程。

可以根据实际情况调整切割速度、刀具角度等参数,以提高下料的准确性和效率。

LINGO模型实例及求解分析

运 筹 学 实 验

钢管下料问题2

目标函数(总根数) 满足需求

Min x1 x2 x3

模式合理:每根 余料不超过3米

约束 条件

安 阳 师 范 学 院 数 学 与 统 计 学 院

1 2 3 4 5 6 安 阳 7

师 范 学 院 数 学 与 统 计 学 院

运 筹 学 实模式 验

钢管下料问题1

4米钢管根数 4 3 2 1 1 0 0 6米钢管根数 0 1 0 2 1 3 0

合理切割模式

8米钢管根数 0 0 1 0 1 0 2 余料(米) 3 1 3 3 1 1 3

为满足客户需要,按照哪些种合理模式,每种模式 切割多少根原料钢管,最为节省? 两种 标准 1. 原料钢管剩余总余量最小

每根原料钢管长19米

ห้องสมุดไป่ตู้

原料钢管总根数下界: 4 50 5 10 6 20 8 15 26 (最佳切割方式) 19

安 特殊生产计划(简单切割方式):对每根原料钢管 阳 师 范 模式1:切割成4根4米钢管,需13根; 学 院 模式2:切割成1根5米和2根6米钢管,需10根; 数 学 模式3:切割成2根8米钢管,需8根。 与 统 原料钢管总根数上界:31 26 x1 x2 x3 31 计 学 院 模式排列顺序可任定 1 2 3

r11 x1 r12 x2 r13 x3 50

r21 x1 r22 x2 r23 x3 10

16 4r11 5r21 6r31 8r41 19

16 4r12 5r22 6r32 8r42 19

管子内场下料作业指导书

一. 施工方法1.领料1.1根据《管系材料表》领用管系材料,表中的总长为理论长度,应该在此基础上加适当的余量,具体多少根据下料情况定。

1.2 材料领用时,大家必须核对管材是否符合图纸要求并检查其内外表面质量。

1.2.1无缝钢管外表面不得有裂缝、折叠、分层、结疮、扎折、发纹等缺陷存在。

1.2.2有色金属管表面应光滑清洁,不应有针孔、裂缝、气泡、分层、锈蚀等缺陷。

1.3所有管材必须符合标准和规范,严禁不合格的管材出库。

1.4管材代用必须经技术工艺室同意,办好相关手续后方可领用。

1.5如果发现管材质量有问题,应及时报给车间,等待车间回复。

1.6领出来的合格管材,应分别放置在料架上,Ⅰ、Ⅱ级管材应单独存放,并做出明显标记,标记应含检验号、规格。

管材领发必须建立台帐、做好记录、签名。

1.7紫铜管下料前应进行退火处理,退火温度为500~700℃。

,加热时温度要求均匀,严格控制温度,防止局部过热。

均采用自由冷却。

2.下料2.1根据《管子内场加工托盘表》中各根管子的下料长度,量取尺寸并用油漆或色笔画出切割线,并加注“S”符号,还要如下规范书写编号:船号+分段或区域号+安装阶段+托盘号+系统代号+管路号+序号+管段号船号——采用字母。

A表示1号船,B表示2号船……分段或区域号+安装阶段+托盘号——即托盘代号,例225A2。

系统代号+管路号+序号——即管子零件号,例ST16-02。

管段号——主管的分段号,支管的分段号,例如-1,-G1例如: A231B2ST16-2-1A——1号船231——231分段B—预装阶段2——托盘号ST——系统号16——管路号-2——管子序号-1——管子的分段号2.2《管子内场加工托盘表》中是每一根管子分别下料的,车间应该把同一规格的管子统计好,一起下料。

以先长后短的方法下料来提高管材利用率。

2.3与主管相接的支管段直接在相贯线切割机上下料。

3.切割3.1开始切割前,检查施工必备的工具与设备是否完好。

数学实验钢管下料问题

钢管的下料问题 线性规划中的整数规划基本形式

Max(Min)(c

1

x+

1

c

2

x

2

+…+

c

n

xn

)

a x+

11 1

a

12

x2

+…+

a1n

xn

(=,)

b

1

a21 x1+ a22 x2 +…+ a2n xn (=,) b2

……...

am1 x1+ am2 x2 +…+ amn xn (=,) bm

x1~n 0 且取整数

x3 x5 2x7 15源自(1)求解得到: x2 12,x5 15,其余0,最优值27

(2)

(2)求解得到: x2 15,x5 5,x7 = 5 其余0,最优值25 结果分析:(2)比(1)总余量增加了 8cm 但是所有原料的钢管的总跟数减

少了两根。在余料没有什么用途的情况下,通常选用总跟数最小为目标。 问题(2)的求解 模型建立

显然他 们应当是非负整数

目标函数:总余量最小

Min Z1 3x1 x2 3x3 3x4 x5 x6 3x7 切割总数量最小

(1)

Min Z1 x1 x2 x3 x4 x5 x6 x7

约束条件:

4x1 3x2 2x3 x4 x5 50 s.t. x2 2x4 x5 3x6 20

r11x1 r12 x2 r13x3 50 s.t.r21x1 r22 x2 r23x3 50

r31x1 r32 x2 r33x3 50 r41x1 r42 x2 r43x3 50

数学建模

货机装运模型问题重述:一架货机有三个货舱:前舱、中舱和后舱。

三个货舱所能装载的货物的最大重量和体积有限制如下表所示。

并且为了飞机的平衡,三个货舱共装载的货物重量必须与其最大的容许量成比例。

应如何安排装运,使得货机本次飞行获利最大?模型假设:(1)每种货物可以无限细分;(2)每种货物可以分布在一个或者多个货舱内;(3)不同的货物可以放在同一个货舱内,并且可以保证不留空隙。

模型建立:决策变量:每种货物放在每个货舱内的重量。

用xij表示第i种货物放在第j 个货舱内的重量,i =1,2,3,4 分别表示货物1,货物2,货物3 和货物4。

j =1,2,3 分别表示前舱、中舱和后舱。

决策目标:总利润的最大化,目标函数为3100( x11 + x12+ x13) +3800( x21+ x22+ x23) +3500( x31+ x32+ x33) + 2850( x41+ x42+ x43)⎪ 约束条件:(1) 供装载的四种货物的总重量约束,⎧ x 11 + x 12 + x 13 ≤ 18 ⎪x 21 + x 22 + x 23 ≤ 15 ⎨⎪x 31 + x 32 + x 33 ≤ 23 x 41 + x 42 + x 43 ≤ 12(2) 三个货舱的空间限制⎪⎪⎧480x 11 + 650x 21 + 580x 31 + 390x 41 ≤ 6800 ⎪⎨480x 12 + 650x 22 + 580x 32 + 390x 42 ≤ 8700 ⎩480x 13 + 650x 23 + 580x 33 + 390x 43 ≤ 5300(3) 三个货舱的重量限制⎧x 11 + x 21 + x 31 + x 41 ≤ 10 ⎪⎨x 12 + x 22 + x 32 + x 42 ≤ 16 ⎩x 13 + x 23 + x 33 + x 43 ≤ 8(4) 三个货舱装入重量的平衡约束x 11 + x 21 + x 31 + x 41= x 12 + x 22 + x 32 + x 42 = x 13 + x 23 + x 33 + x 4310 16 8模型求解:使用计算软件求解(在 M ATLAB 中,可以使用 l inprog 命令求解) 求解结果为:( x 1 ; x 2 ; x 3 ; x 4 ) = (0,0,0;10,0,5;0,12.947,3, ;0,3.053,0)MATLAB 实现线性规划的运算为了避免这种形式多样性带来的不便,Matlab 中规定线性规划的标准形式为minc Txsuch thatAx ≤ b Aeq ⋅ x = beqlb ≤ x ≤ ub其中 c 和 x 为 n 维列向量, A 、 A eq 为适当维数的矩阵, b 、 b eq 为适当维数的列向量。

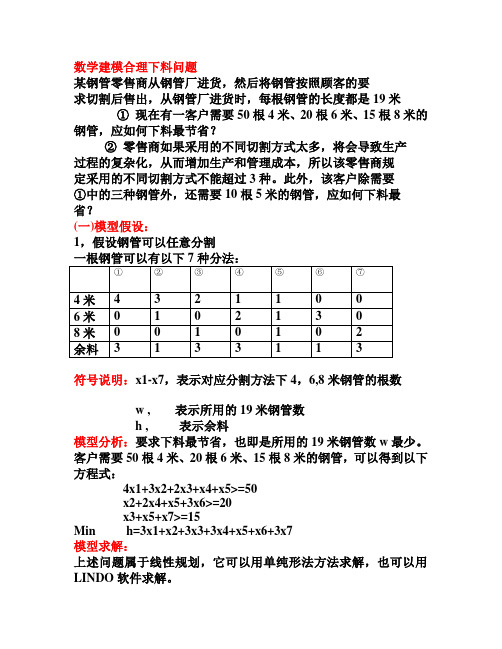

数学建模合理下料问题

数学建模合理下料问题某钢管零售商从钢管厂进货,然后将钢管按照顾客的要求切割后售出,从钢管厂进货时,每根钢管的长度都是19米①现在有一客户需要50根4米、20根6米、15根8米的钢管,应如何下料最节省?②零售商如果采用的不同切割方式太多,将会导致生产过程的复杂化,从而增加生产和管理成本,所以该零售商规定采用的不同切割方式不能超过3种。

此外,该客户除需要①中的三种钢管外,还需要10根5米的钢管,应如何下料最省?(一)模型假设:1,假设钢管可以任意分割一根钢管可以有以下7种分法:①②③④⑤⑥⑦4米 4 3 2 1 1 0 06米0 1 0 2 1 3 08米0 0 1 0 1 0 2余料 3 1 3 3 1 1 3符号说明:x1-x7,表示对应分割方法下4,6,8米钢管的根数w , 表示所用的19米钢管数h , 表示余料模型分析:要求下料最节省,也即是所用的19米钢管数w最少。

客户需要50根4米、20根6米、15根8米的钢管,可以得到以下方程式:4x1+3x2+2x3+x4+x5>=50x2+2x4+x5+3x6>=20x3+x5+x7>=15Min h=3x1+x2+3x3+3x4+x5+x6+3x7模型求解:上述问题属于线性规划,它可以用单纯形法方法求解,也可以用LINDO软件求解。

用LINDO求解如下:直接输入min 3x1+x2+3x3+3x4+x5+x6+3x7subject to4x1+3x2+2x3+x4+x5=50x2+2x4+x5+3x6=20x3+x5+x7=15end将文件存储并命名后,选择菜单“solve”,并对提示“DO RANGE(SENSITIVITY)ANALYSIS”回答“是”或“否”。

即可得输出结果。

LP OPTIMUM FOUND AT STEP 4OBJECTIVE FUNCTION V ALUE1) 35.00000VARIABLE V ALUE REDUCED COSTX1 0.000000 0.000000X2 10.000000 0.000000X3 5.000000 0.000000X4 0.000000 4.750000X5 10.000000 0.000000X6 0.000000 4.750000X7 0.000000 1.500000模型假设:一根钢管可以有以下15种分法:⑴⑵⑶⑷⑸⑹⑺⑻⑼⑽⑾⑿⒀⒁⒂44 3 3 2 2 2 1 1 1 0 0 0 0 0 0 米0 1 0 2 1 0 3 1 0 2 2 1 1 0 0 5米0 0 1 0 1 0 0 0 1 1 0 2 1 3 0 6米0 0 0 0 0 1 0 1 1 0 1 0 1 0 2 8米3 2 1 1 0 3 0 2 1 3 1 2 0 1 3 余料符号说明:x1-x15,表示对应分割方法下4,5,6,8米钢管的根数w , 表示所用的19米钢管数h , 表示余料模型分析:要求下料最节省,也即是所用的19米钢管数w最少。

Lingo的典型应用举例

4

A

2

3

4

5

6

7

8

9

10

料场的位置用(pxj,pyj)表示,日存储量用gj表示, 从料场j向工地i的日运输量为Cij。 则对问题(1), pxj,pyj是已知数,决策变量是Cij。 料场j到工地i的距离为:

( px j xi ) 2 + ( py j yi ) 2

目标函数是总的吨千米数最小,约束条件有两个。 一是满足各工地的日需求,二是各料场的总出货量不超 过日存储量。建立数学模型如下:

当前可供蔬菜养分含量( ) 表2.1 当前可供蔬菜养分含量(mg)和价格

养分 蔬菜 A1 A2 A3 A4 A5 A6 青 豆 胡萝卜 花 菜 卷心菜 芹 菜 土 豆 铁 0.45 0.45 0.65 0.4 0.5 0.5 6 每份蔬菜所含养分数量 磷 20 28 40 25 26 75 125 维生素A 维生素 维生素C 维生素 415 4065 850 75 76 235 12500 22 5 43 27 48 8 345 烟酸 0.3 0.35 0.6 0.2 0.4 0.6 5 每份价格 (元) 2.1 1.0 1.8 1.2 2.0 1.2

用0-1变量xij表示分配情况,xij=1表示指派第i个人 完成第j项任务,xij=0表示不分配。则上述问题可以表示 为如下0-1线性规划:

min

z = ∑∑ cij xij ,

i =1 j =1

n

n

n ∑ xij = 1, j = 1,2,..., n, i =1 s.t. n x = 1, i = 1,2,..., n, x = 0或1. ij ∑ ij j =1

min

z = ∑∑ Cij ( px j xi ) + ( py j yi ) ,

钢管下料问题

2011西安文理学院数学建模竞赛论文钢管下料问题参赛人:建模:编程:写作:钢管下料问题摘要该问题在于确定钢管切割模式的安排上,是一个优化问题。

我们对题目中A 、B 两种不同钢管的各种限制因素进行分析后,并结合题目要求,找到目标函数和约束条件,建立模型,求解模型,最终结果可以作为零售商零售商采购——销售经营模式的初步参考。

问题一:这是一个INLP (整数线性规划)模型,我们根据订单的要求确立了约束条件,同时我们把所有合理的切割模式统计出来后,A 类和B 类原钢管余料为0m 切割方式分别有5种和13种,因此在不超过5种切割模式的前提下余料为0m 时最省,另外从零售商的利益出发,将所用原钢管的根数限制为最少,并以此为目标函数,通过对lingo 软件求解结果,统计出A 类和B 类原钢管切割模式分别为3种和4种、根数分别为75根和43根,具体切割模式见正文表一和表二。

问题二: 本问同问题一模型是一个INLP 模型,也以耗费原料钢管的数量最少为目标,我们只需在在问题一模型的基础上将余料约束加以修改,改为余料小于或等于客户需要钢管的最小尺寸,现对A 类和B 类钢管的约束为02,1,2,3,4,5i h i ≤≤=,通过对lingo 软件求解结果,统计出A 类和B 类原钢管切割模式分别为4种和5种、根数分别为65根和38根,具体切割模式见正文表三和表四。

问题三:显然这也是一个INLP 模型,该问题是在前两问的基础引进了替代比例k (00.4k ≤≤)和原钢管的价格,在这里为了计算方便可令每根A 类原钢管的单价为1,根据题目要求求钢厂的最大收益,假设A 类和B 类原钢管的单价不变,现将最大收益问题转化为最小花费最少问题,并以此为目标函数,此时的订单约束和余料约束也发生改变,列出新的订单,建立一个同前两问的模型,通过lingo 软件求解结果,通过结果分析钢厂最大收益为158.5,代替比例k 为0.4,具体的切割方式见表五。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢管下料问题的数学模型

组员

一、问题的提出

1、某钢管零售商从钢管厂进货,将钢管按照顾客的需求切割后售出,从钢管厂进货时,得到原料19米,现有乙客户需要50根4米,20根6米,15根8米,如何下料最省?

2、摘要:生产中常会遇到通过切割、剪裁、冲压等手段,将原材料加工成规定大小的某种,称为原料下料问题.按照进一步的工艺要求,确定下料方案,使用料最省,或利润最大是典型的优化问题.下面我们采用数学规划模型建立线性规划模型并借助LINGO 9.0来解决这类问题.

二、引言:钢管、钢筋在隧道施工中用途极为广泛,然而,钢铁厂因为大规模生产,出厂的钢管、钢筋大多为半成品,长度极少能满足工程建设的需要。

作业队伍要根据图纸所要求的钢管、钢筋长度对半成品的钢管、钢筋进行再加工。

加工剩下的废料因为长短不一,往往无法再次利用,只能当作废铁贱卖,白白浪费。

建设者长期因为找不到最佳解决方案而苦恼。

因此,如何巧妙安排,运筹谋划使下料后的废料达到最小化,是一个非常重要的、值得进行深入研究的课题。

数学建模在隧道施工钢管下料中的应用就是研究如何针对不同要求进行统筹分配,

使在保证需求数量的情况下,达到最佳效果的一种运筹学方法。

下面将通过介绍高速公路隧道钢管下料中如何应用这一研究方法和技术,并应用LINDO 软件求解,来达到在条件限制下的总体废料最小化

三、问题的分析:

首先确定合理的切割模式,其次对于不同的分别进行计算得到加工费用,通过不同的切割模式进行比较,按照一定的排列组合,得最优的切割模式组,进而使工加工的总费用最少.

1、问题一:

某钢管零售商以钢管厂进货,将钢管按顾客的需求切割后售出,从钢管厂进货时得到原料19m

建立模型

引入决策变量,x 1 x 2 x 3 x 4 x 5 x 6 x 7 目标函数

1 钢管数最少:=Z min 7654321x x x x x x x ++++++

2 余下的钢管最少76543213333m in x x x x x x x Z ⨯+++⨯+⨯++⨯= 经过以上分析,可转化为下述线性规划问题 约束条件:

1、⎪⎩⎪

⎨⎧≥⨯++≥⨯++⨯+≥++⨯

+⨯+⨯++++++=15

2203250234min 753

6542543217654321x x x x x x x x x x x x x x x x x x x Z 问题一:

2、 76543213333m in x x x x x x x Z ++++++=

⎪⎩⎪

⎨⎧≥++≥+++≥++++15

220

3250

234753

654254321x x x x x x x x x x x x

j=1,2,3,4)

目标函数

MinZ=X1+X2+X3

Minz=x1r15+x2r25+x3r35

约束条件

R11x1+r21x2+r31x3>=50;

R12x1+r22x2+r32x3>=10;

R13X1+R23X2+R33X3>=20;

R14x1+r24x2+r34x3>=15;

16<=4r11+5r12+6r13+8r14<=19;

16<=4r21+5r22+6r23+8r24<=19;

16<=4r31+5r32+6r33+8r34<=19;

要使钢管数最少,将上面构建的模型输入Lingo9.0得:

Global optimal solution found.

Objective value: 25.00000

Total solver iterations: 3

Variable Value Reduced Cost X1 5.000000 0.000000 X2 5.000000 0.000000 X3 0.000000 0.000000 X4 0.000000 0.2500000 X5 15.00000 0.000000 X6 0.000000 0.2500000 X7 0.000000 0.000000

Row Slack or Surplus Dual Price

1 25.00000 -1.000000

2 0.000000 -0.2500000

3 0.000000 -0.2500000

4 0.000000 -0.5000000

5 5.000000 0.000000

6 5.000000 0.000000

7 0.000000 0.000000

8 0.000000 0.000000

9 15.00000 0.000000

10 0.000000 0.000000

11 0.000000 0.000000 要使余下的钢管最少,将上面构建的模型输入Lingo9.0得:

Global optimal solution found.

Objective value: 26.66667

Total solver iterations: 4

Variable Value Reduced Cost X1 0.000000 1.666667 X2 11.66667 0.000000 X3 0.000000 1.666667 X4 0.000000 2.666667 X5 15.00000 0.000000 X6 0.000000 1.000000 X7 0.000000 1.666667

Row Slack or Surplus Dual Price

1 26.66667 -1.000000

2 0.000000 -0.3333333

3 6.666667 0.000000

4 0.000000 -0.6666667

5 0.000000 0.000000

6 11.6666

7 0.000000

7 0.000000 0.000000

8 0.000000 0.000000

9 15.00000 0.000000

10 0.000000 0.000000

11 0.000000 0.000000 模型求解的算法程序:

model:

min=x1+x2+x3;

r11*x1+r12*x2+r13*x3>=50;

r21*x1+r22*x2+r23*x3>=10;

r31*x1+r32*x2+r33*x3>=20;

r41*x1+r42*x2+r43*x3>=15;

4*r11+5*r21+6*r31+8*r41>=16;

4*r11+5*r21+6*r31+8*r41<=19;

4*r11+5*r21+6*r31+8*r41>=16;

4*r11+5*r21+6*r31+8*r41<=19;

4*r13+5*r23+6*r33+8*r43>=16;

4*r13+5*r23+6*r33+8*r43<=19;

@gin(x1);

@gin(x2);

@gin(x3);

@gin(r11);

@gin(r12);

@gin(r13);

@gin(r14);

@gin(r21);

@gin(r22);

@gin(r23);

@gin(r24);

@gin(r31);

@gin(r32);

@gin(r33);

@gin(r34);

@gin(r41);

@gin(r42);

@gin(r43);

@gin(r44);

end

Local optimal solution found.

Objective value:

28.00000

Extended solver steps:

75

Total solver iterations:

2005

Variable

Value Reduced Cost X1 10.00000 0.000000

X2 10.00000 2.000000

X3 8.000000 1.000000 R11 3.000000 0.000000 R21 2.000000 0.000000 R31 0.000000 0.000000 R12 0.000000 0.000000 R22 1.000000 0.000000 R32 0.000000 0.000000 R13 1.000000 0.000000 R23 1.000000 0.000000 R33 0.000000 0.000000 R14 0.000000 0.000000 R24 0.000000 0.000000 R34 2.000000 0.000000 Row Slack or Surplus Dual Price

1 28.00000 -1.000000

2 0.000000 -1.000000

3 2.000000 0.000000

4 2.000000 0.000000

5 3.000000 0.000000

6 0.000000 0.000000

7 0.000000 0.000000

8 0.000000 0.000000

9 1.000000 0.000000

10 2.000000 0.000000

11 1.000000 0.000000

12 3.000000 0.000000

13 0.000000 0.000000

14 0.000000 0.000000

15 3.000000 0.000000。