滑动轴承油膜涡动与油膜振荡的故障诊断

油膜轴承故障机理与诊断

油膜轴承的故障机理与诊断油膜轴承因其承载性能好,工作稳定可靠、工作寿命长等优点,在各种机械、各个行业中都得到了广泛的应用,对油膜轴承故障机理的研究工作也比较广泛和深入。

一、油膜轴承的工作原理油膜轴承按其工作原理可分为静压轴承与动压轴承两类。

静压轴承是依靠润滑油在转子轴颈周围形成的静压力差与外载荷相平衡的原理进行工作的。

不论轴是否旋转,轴颈始终浮在压力油中,工作时可以保证轴颈与轴承之间处于纯液体摩擦状态。

因此,这类轴承具有旋转精度高、摩擦阻力小、承载能力强的特点,并且对转速的适应性和抗振性非常好。

但是,静压轴承的制造工艺要求较高,还需要一套复杂的供油装置,因此,除了在一些高精度机床上应用外,其他场合使用尚少。

动压轴承油膜压力是靠轴本身旋转产生的,因此供油系统简单,设计良好的动压轴承具有很长的使用寿命,因此,很多旋转机器(例如膨胀机、压缩机、泵、电动机、发电机等)均广泛采用各类动压轴承。

在旋转机械上使用的液体动压轴承有承受径向力的径向轴承和承受轴向力的止推轴承两类,本节主要讨论径向轴承的故障机理与诊断。

在动压轴承中,轴颈与轴承孔之间有一定的间隙(一般为轴颈直径的千分之几),间隙内充满润滑油。

轴颈静止时,沉在轴承的底部,如图1-1 (a )所示。

当转轴开始旋转时,轴颈依靠摩擦力的作用,沿轴承内表面往上爬行,达到一定位置后,摩擦力不能支持转子重量就开始打滑,此时为半液体摩擦,如图1-1(b)所示。

随着转速的继续升高,轴颈把具有黏性的润滑油带入与轴承之间的楔形间隙(油楔)中,因为楔形间隙是收敛形的,它的入口断面大于出口断面,因此在油楔中会产生一定油压,轴颈被油的压力挤向另外一侧,如图1-1(c)所示。

如果带入楔形间隙内的润滑油流量是连续的,这样油液中的油压就会升高,使入口处的平均流速减小,而出口处的平均流速增大。

由于油液在楔形间隙内升高的压力就是流体动压力,所以称这种轴承为动压轴承。

在间隙内积聚的油层称为油膜,油膜压力可以把转子轴颈抬起,如图1-1(d)所示。

滑动轴承油膜振荡的原因和对策

仅

小

/恹 忿 监

- ' 7

町仪 7 卜

滑 动轴承油膜振 荡的原 因和对 策

张 剑 。尹 峰

( 山东钢铁集 团莱 芜分公 司能源动力厂, 山东 莱芜 2 7 1 1 0 4)

摘 要:介绍 了滑 动轴承 油膜振 荡产 生的原因,提 出了解决 油膜振 荡 问题 的对策并成功应用 于故障处理 中。 关键词 :透平机组 ;油膜振 荡;分析 与处理

频率 / H z

个易 于发 生 故障 的机 器 组件 ,其 运行 状 态对 整机 的 工

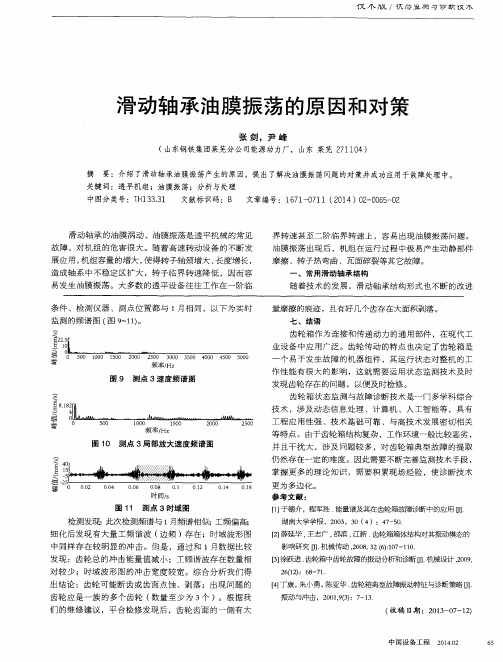

图 9 测点 3速 度 频 谱 图

1  ̄8i 8 2 5 4 j 型

.

作性 能 有很 大 的影 响 ,这就 需要 运 用状 态监 测技 术 及时 发现 齿轮存 在 的问题 ,以便 及时检 修 。 齿轮 箱状 态 监测 与故 障诊 断技 术 是一 门多 学科 综合 技术 ,涉 及 动态 信 息处 理 、计 算机 、人 工智 能 等 ,具有

[ 3 ] 徐跃进 . 齿轮 箱中齿轮故障 的振动分析和诊 断 U 】 _ 机 械设计 , 2 0 0 9

2 6 ( 1 2 ) :6 8 — 7 1 .

[ 4 】 丁康 , 朱小 勇, 陈亚华 . 齿轮箱典型故障振动特征与诊断策略 Ⅱ 】 . 振动与冲击 ,2 0 0 1 , 9 ( 3 ) :7 - 1 3 . ( 收 稿 日期 :2 0 1 3 - 0 7 - 1 2 )

油膜振荡故障类型之一

油膜振荡故障类型之一

1.油膜振荡概念:转子轴颈在轴承内做高速旋转的同时,还环绕某一平衡中心做公转运动。

如果转子轴颈主要是由油膜力的激励作用引起的涡动,则轴颈的涡动角速度近似为转速的二分之一,所以称为“半速涡动”。

当转速升高到一阶临界转速的两倍附近时,涡动频率与转子一阶自振频率相重合,转子轴承系统将发生激烈的油膜共振,这种共振涡动就称为油膜振荡。

2.油膜涡动、油膜振荡的主要征兆与信号特征:

(1)油膜涡动实际振动频率要小于转频的一半,一般为0.43-0.48倍。

油膜振荡频率为转子系统的一阶自振频率。

(2)油膜振荡是一种自激振动,维持振动的能量由轴本身在旋转中产生,不受外部激振力的影响。

发生大振幅油膜振荡后,继续升高转速,振动频率不会变化,振幅也不会下降。

(3)发生油膜振荡时,轴心轨迹形状紊乱、发散。

(4)发生油膜振荡时,往往来势很猛,瞬时间振幅突然升高,引起轴承油膜破裂,会同时发生碰撞摩擦。

(5)当转子转速进入油膜共振区后,升高转速,振荡频率不变,振幅不下降。

但降低转速,振动也并不马上消失,油膜振荡消失的转速要低于它的起始转速。

3.油膜振荡频谱图

4.油膜振荡防治措施:

(1)避开油膜共振区域。

机器设计时避免转子工作转速在一阶临界转速的两倍附近运行。

(2)增加轴承比压。

增大轴颈偏心率,提高油膜的稳定性。

(4)减小轴承间隙。

(5)控制适当的轴瓦预负荷。

(6)选用抗振性好的轴承。

(7)调整油温。

适当升高油温,减小油的黏度,可以增加轴颈在轴承中的偏心率,有利于轴颈稳定。

油膜振荡故障的特点与实例及故障的排除

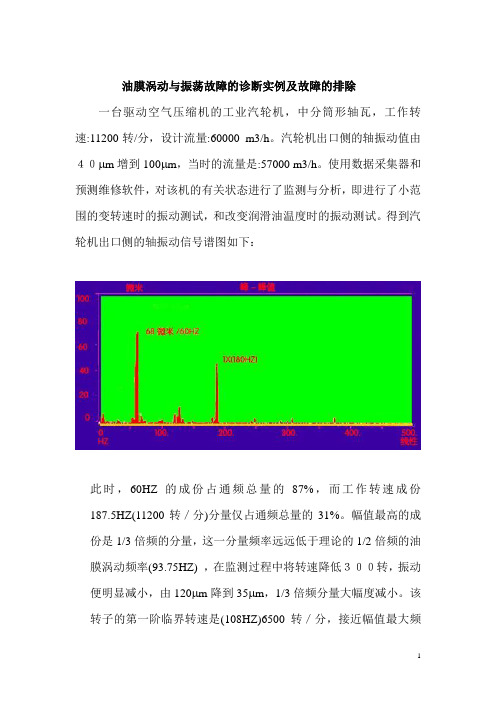

油膜涡动与振荡故障的诊断实例及故障的排除一台驱动空气压缩机的工业汽轮机,中分筒形轴瓦,工作转速:11200转/分,设计流量:60000 m3/h。

汽轮机出口侧的轴振动值由40μm增到100μm,当时的流量是:57000 m3/h。

使用数据采集器和预测维修软件,对该机的有关状态进行了监测与分析,即进行了小范围的变转速时的振动测试,和改变润滑油温度时的振动测试。

得到汽轮机出口侧的轴振动信号谱图如下:此时,60HZ的成份占通频总量的87%,而工作转速成份187.5HZ(11200转/分)分量仅占通频总量的31%。

幅值最高的成份是1/3倍频的分量,这一分量频率远远低于理论的1/2倍频的油膜涡动频率(93.75HZ) ,在监测过程中将转速降低300转,振动便明显减小,由120μm降到35μm,1/3倍频分量大幅度减小。

该转子的第一阶临界转速是(108HZ)6500 转/分,接近幅值最大频率的二倍,工作转速频率此时是幅值最大频率的三倍。

我分析了该机轴瓦的结构后,认为造成该机强烈振动的主要原因是轴承中的油膜涡动,轴瓦两侧开有四个宽近8毫米的泄油槽,泄油量过大是造成涡动频率很低的原因。

应该通过减小轴承的漏油量.增加油膜厚度.减小偏移量e 提高产生涡动的初始频率,使转子工作点向左脱离不稳定区。

避免涡动频率ωw与临界转速频率ωcr1和工作转速频率ω成整数倍关系,从而消除油膜涡动,使机组安全稳定运行。

对故障做出诊断后,立即将机组解体,以便处理轴瓦。

解体后发现振动最大的汽轮机出口侧下瓦因油膜振荡已经严重损坏,见下图:经将该瓦的四个油槽焊平,再次投入运行后,该测点振幅降到35μm,频谱图中的涡动频率分量基本消失,消除了强烈振动之后机组一直正常运行。

3.3滑动轴承故障诊断

3.3 滑动轴承故障诊断

动压轴承因为它供油系统简单,油膜压力是由轴本身旋转产生,设计良 好的动压轴承具有很高的使用寿命,因此很多工业装置使用的旋转机器 (尤其是各类大型旋转机器)均广泛采用动压轴承 旋转机械中使用的液体动压轴承分为承受径向力的径向轴承和承受轴向 力的止推轴承类。 止推轴承可以看作径向轴承沿圆周展开,然后在一个环向的平面上工作。 现以径向轴承为例,说明它们的工作特性和原理。

19

3.3 滑动轴承故障诊断

如图所示;将五块瓦分别涂上红丹油,并将剖分式的轴承上下两部分扣 合压紧,然后将测量棒旋转人内,检查测量棒与瓦块的接触情况及松紧 程度,如每一瓦块都接触良好,间隙符合要求,则为合格。如不符合要 求,则需更换瓦块。 高转速的五块瓦轴承一般不允许对瓦块进行修刮。有时为了减小转子的 振动,将轴承间隙控制在允许值的下限。但是轴承间隙过小,瓦块温度 升高。这种瓦块上最好有埋入式的测温计,用以监测轴瓦温度,轴瓦温 度不能超过120 0C,否则将使巴氏合金熔化。

巴氏合金是最广为人知的轴承材料,其应用可以追溯到工业革命时代。 巴氏合金是唯一适合相对于低硬度轴转动的材料,与其它轴承材料相比, 具有更好的适应性和压入性,广泛用于大型船用柴油机、涡轮机、交流 发电机,以及其它大型旋转机械。 为了改善轴瓦表面的摩擦性质,常在其内径面上浇铸一层或两层减摩材 料,通常称为轴承衬

18

3.3 滑动轴承故障诊断

(7)轴承间隙不适当 轴承间隙太小,由于油流在间隙内剪切摩擦损失过大,引起轴承发热; 间隙太小,油量减少,来不及带走摩擦产生的热量。 但是间隙太大,即使是一种很小的激励力(如不平衡力),也会引起很明 显的轴承振动,并且在过临界转速时振动很大。 对于高速轻载转子,过大的轴承间隙会改变轴承的动力特性,引起转子 运转不稳定。轴承间隙大,类似于一种松动问题,在轴振动的频谱上会 出现很多转速频率的谐波成分。 轴承间隙应控制在设计值或推荐值的范围内。轴承间隙的测量,对于安 装要求较高的五块可倾瓦径向轴承,最好采用专用测量棒。

汽轮发电机组滑动轴承油膜振荡故障的分析与治理

3 振 动 突 变原 因分 析

综 合 以上 振 动 特 征 , 为 突发 振 动 是 真 实 信 认 号 , 稳定 振动 与发 电机转 子 本 身 没 有关 系 , 不 而是 由支 承转 子 的 轴 承 故 障 所 致 。通 过 对 振 动 突 发

性 、 动 与转 速 之 间 的关 系 及 发 电机 转 子 一 阶 临 振

摘要 : 台 3 0MW 汽轮发 电机组 检修后开机过程 出现异 常振 动, 现为发 电机轴 承振动 突变 。分析 表明 , 某 5 表 振 动突变 的原 因是发 电机轴 承发生了油膜振荡故 障。通过对 安装数 据 的分 析 , 为发 电机轴 承单边侧 隙偏小 是 认 诱发油膜振荡 的主要原 因 , 通过修改轴承侧 隙和标 高消除 了机组的油膜振荡故障 。

机。 上述异常振动影响了机组的安全稳定运行。

构 , 轴 系有 6套 轴 承 , 中汽 轮 机 1 2 轴 承 为 全 其 , 可倾 瓦轴 承 , , 承 为 椭 圆 瓦轴 承 , 电机 5 , 3 4轴 发 6轴承 为球 面瓦 轴 承 。机 组 结 构振 动 发 散 伯 德 图

( ) 4给 出了 3个 典型 转 速下 的频 谱 图 , 3图 分 别 代 表 1 0 m n之前 、 8 0~ 0 m n和振 0r i 8 / 1 0 29 0r i /

图 4 3个典 型 转 速 下 5轴 承 测 点 的 频谱 图

而且 幅值 较大 , 远超 过工频 分量 幅值 。 图 5给 出了某 次振 动 突 变后 的振动 波 形 。 图 上 黑点 与汽轮 机旋 转 周期 相 对应 。该 波 形 图所 对

宣

i 璺 罂

应 的转速 为 29 15rrn 由该 图反 推 出故 障信 2 . / i。 a

★油膜涡动与油膜振荡的特征

★油膜涡动与油膜振荡的特征

油膜涡动与油膜振荡的特征

起始失稳转速与转子的相对偏心率有关,轻载转子在第一临界转速之前就可能发生不稳定的半速涡动,但不产生大幅度的振动;当转速达到两倍第一临界转速时,转子由于共振而有较大的振幅;越过第一临界转速后振幅再次减少,当转速达到两倍第一临界转速时,振幅增大并且不随转速的增加而改变,即发生了油膜振荡,如图1-6(a)。

对于重载转子,因为轴颈在轴承中相对偏心率较大,转子的稳定性好,低转速时并不存在半速涡动现象,甚至转速达到两倍的第一临界转速时,也不会立即发生很大的振动,当转速达到两倍的第一临界转速之后的某一转速时,才突然发生油膜振荡,如图1-6(c)。

中载转子在过了一阶临界转速ωC1后会出现半速涡动,而油膜振荡则在二倍的第一临界转速之后出现,如图1-6(b)。

油膜振荡还具有以下特征。

(1)油膜振荡在一阶临界转速的二倍以上时发生。

一旦发生振荡,振幅急剧加大,即使再提高转速,振幅也不会下降。

(2)油膜振荡时,轴颈中心的涡动频率为转子一阶固有频率。

(3)油膜振荡具有惯性效应,升速时产生油膜振荡的转速和降速时油膜振荡消失时的转速不同,如图1-6(c)所示。

图1-6 不同载荷下的油膜振荡特点

(4)油膜振荡为正进动,即轴心涡动的方向和转子旋转方向相同。

油膜振荡的特征及判别方法

油膜振荡的特征及判别方法1涡动转轴的涡动通常有惯性涡动、液力涡动和气隙涡动等[1]。

对于轴颈轴承受到动载荷时,轴颈会随着载荷的变化而移动位置。

移动产生惯性力,此时,惯性力也成为载荷,且为动载荷,取决于轴颈本身的移动。

轴颈轴承在外载荷作用下,轴颈中心相对于轴承中心偏移一定的位置而运转。

当施加一扰动力,轴颈中心将偏离原平衡位置。

若这样的扰动最终能回到原来的位置或在一个新的平衡点保持不变,即此轴承是稳定的;反之,是不稳定的。

后者的状态为轴颈中心绕着平衡位置运动,称为“涡动”。

涡动可能持续下去,也可能很快地导致轴颈和轴承套的接触,稳定性是轴颈轴承的重要性能之一,是由于惯性作用的主要例证。

惯性涡动是由于转子系统的不平衡重量引起的惯性离心力P强迫引起的涡动。

图1所示,矢量P与瞬时轴的动态挠度oH的夹角ψ表示惯性涡动的不同位置,夹角ψ随轴的转速nW 变化。

对于小的nW值,ψ接近于零,当轴的转速小于临界转速时,ψ由零增加至90°,此时力P可以分解成作用在挠度方向oH上的力Pr和垂直于OH的力Pt。

Pr与轴的弹性变形后生成的弹性力相平衡;而Pt则没有与之平衡的固定力,于是被迫形成“同步涡动”。

当轴的转速达到临界转速nk时,涡动达到极值;若转速继续增加,超过临界转速nk后,涡动减小。

此时,Pr与挠度方向相反,产生自动对中现象,这是柔性轴的特征。

图1惯性涡动由此可知,涡动振幅oH与力P、角度ψ及接触介质有关。

液力涡动又称流体涡动,它是由于轴颈与轴瓦之间润滑油层中液动力所强迫造成的涡动。

图2是一经过理想动平衡(S=H)轴的径向轴颈,且有旋转速度nW。

若使该轴无任何横向力作用,那么轴颈位于轴承的中心位置即(H=o)。

当由于某种原因,轴颈中心作以半径为oH的圆旋转时,润滑层内产生不对称的压力场,它的合力在图中由RQ表示,同时,在轴颈上作用有与oH方向相同的离心力P。

此两个力合成为力Q,力Q可分解为与轴的弹性挠曲力平衡的力Qr和不平衡力Qt,此力将引起流体涡动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滑动轴承油膜涡动与油膜振荡的故障诊断

摘要:本篇文章结合实际,结合自身发展状况,针对滑动轴承油膜振荡故障机

理的研究,举列说明类似问题诊断中常用的征兆参数,论述了关于故障征兆以及

多发的因素,经过离心压缩机机组滑动轴承油膜振荡故障的成功诊断实例介绍,

说明了有效诊断该类问题的解决方案,能够进一步促进正常施工使用。

关键词:滑动轴承;油膜振荡;故障诊断?

引言:本篇文章结合实际,针对滑动轴承油膜振荡故障机理的研究,希望对

今后工程有所帮助。

1.滑动轴承的振动种类?

滑动轴承的振动,一般状况下分为下述两种:一是强迫振动,又称同步振动,主要是由轴系上组件不平衡、联轴器的不对中、安装不良等原因造成,其振动的

频率为转子的旋转频率及其倍频,振动的振幅在转子的临界转速前,随着转速的

增加而增。

超过临界转速,则随转速的增加而减小,在临界转速处有共振峰值;

另一种振动是自激振动,又称之为亚同步振动,也就是油膜涡动及油膜振动,它

的振动频率低于转子的旋转频率,经常会发生在不可控制的情况下,具有极大的

危害性。

2.油膜涡动及油膜振荡的故障机理?

涡动是转子轴颈在作高速旋转的同时,还环绕轴颈某一平衡中心作公转运动。

按照激励因素不同,涡动可以是正向的(与轴旋转方向相同),也可以是反向的(与轴旋转方向相反);涡动角速度与转速可以是同步的,也可以是异步的。

如

果转子轴颈主要是由于油膜力的激励作用而引起涡动则轴颈的涡动角速度将接近

转速的一半,故有时也称之为“半速涡动”,涡动频率通常略低于转速频率的

1/2。

??

随着工作转速的升高,半速涡动频率也不断升高,频谱中半频谐波的振幅不

断增大,使转子振动加剧。

如果转子的转速升高到第一临界转速的2倍以上时,

半速涡动频率有可能达到第一临界转速,此时会发生共振,造成振幅突然骤增,

振动非常剧烈。

同时轴心轨迹突然变成扩散的不规则曲线,频谱图中的半频谐波

振幅值增大到接近或超过基频振幅,频谱会呈现组合频率的特征。

若继续提高转速,则转子的涡动频率保持不变,始终等于转子的一阶临界转速,这种现象称为

油膜振荡。

3.油膜涡动及油膜振荡的故障特征?

起始失稳转速与转子的相对偏心率有关,轻载转子在第一临界转速之前就可

能发生不稳定的半速涡动,但不产生大幅度的振动;当转速达到第一临界转速时,转子由于共振而有较大的振幅;越过第一临界转速后振幅再次减少。

当转速达到

两倍第一临界转速时,振幅增大并且不随转速的增加而改变,即发生了油膜振荡。

?

对于重载转子,因为轴颈在轴承中相对偏心率较大,转子的稳定性好,低转

速时并不存在半速涡动现象,甚至转速达到两倍的第一临界转速时,也不会立即

发生很大的振动,当转速达到两倍的第一临界转速之后的某一转速时,才突然发

生油膜振荡。

????

中载转子在过了一阶临界转速后会出现半速涡动,而油膜振荡则在二倍的第

一临界转速之后出现。

?

油膜振荡还具有以下特征:?

(l)油膜振荡在一阶临界转速的二倍以上时发生。

一旦发生振荡,振幅急剧加大,即使再提高转速,振幅也不会下降;?

(2)油膜振荡时,轴颈中心的涡动频率为转子一阶固有频率;?

(3)油膜振荡具有惯性效应,升速时产生油膜振荡的转速和降速时油膜振

荡消失时的转速不同;?

(4)油膜振荡为正进动,即轴心涡动的方向和转子旋转方向相同。

?

4.油膜涡动及油膜振荡故障原因及治理措施

4.1故障原因

4.1.1安装维修方面

轴承间隙与实际标准要求不相符合

轴瓦参数不符合实际

轴承壳体配过盈不足

4.1.2操作运行

油温不当

润滑作用不明显

4.1.3状态不好

轴承磨损

疲劳损坏、腐蚀等状况

4.2治理措施

按照技术要求进行轴承安装,保证间隙与实际标准要求符合。

提高轴承之间的比压。

将油温进行全面的提升与控制

更换润滑油产品的使用,减少粘度

控制轴承预负荷力

将油膜共振减速区进行合理的管控

滑动轴承油膜涡动及油膜振荡故障实例?

5.1实际案列

石化公司一离心式空气压缩机,额定功率为4170kW,额定转速9060rpm,

该设备是由五个可倾瓦径向轴承支承,转子一阶临界转速2900-3200rpm。

上述机组出现问题之后,工作人员在当天再次开动时,在工作人员进行使用时,提升转速过程中将其控制在7000?rpm?-7050?rpm范围之内,当机组振动突

然增加时,会有低沉的吼叫声,当继续向上提升时,振值未发生任何变化。

5.2找出故障

为了将问题进行全面的掌控,工作人员将机组转速降低至7000?rpm,经过观察,振动并未好转,速度仍旧保持在7000?rpm,润滑油的温度降低了2℃后,压

缩机全频振动值显示情况如下:

降润滑油温度试验中压缩机各测点全频振动值变化情况?

(单位:μmPk-Pk值)?

从这台机组的振动情况来看,该机组是在转速从7000rpm提升至7050rpm时压缩机两

端振动突然增大,尤其是压缩机入口侧水平向(102H)全频振值达到40μm,继续提高转速,振动没有变化,降低机组转速,振动没有明显好转,把油温降低2℃,?振值有所下降,从

40μm降至37μm?;从测得的频谱图来看,机组在7000rpm运转时,振动以工频占主导并伴有半频成分,机组在7050rpm运转时,0.43?倍频率成分突然增大,并成为产生高振动的主导频率,同时伴有低沉的吼叫声。

根据以上分析,可以判断造成机组振动故障的主要原因是:油膜振荡。

机组解体检修后,发现如下问题:?

①轴承间隙超过允许值(设计最大允许值为0.18μm,实测为0.21μm);②5块可倾瓦厚度不均匀,同一块最薄与最厚处相差0.03mm,超过允许设计值,瓦块内表面预负荷处于负值状态(PR?值原设计为0.027,现在降为-0.135),降低了轴承工作稳定性;检修人员对上述问题立即进行了修正,再次开车后,机组运转正常。

总结:

经过上述情况来看,充分向我们说明了该诊断形式在实际工作中是合理有效的,该方式可以指挥现场的作业人员准确、及时、全面的将故障问题进行掌控,少走弯路,节省检查检测时间,将工期进行缩短,可以进一步保证人们掌握装置的稳步运行。

参考文献:

[1] 黄山崎;王娜;杨慧明;浅析化工机器故障诊断技术[M]黄科科技建筑建材.2015(02):88-89

[2] 周思琪;网珊莎;刘志楠;浅谈机械设备故障诊断实用技术[M]科技与企业.2017(15):17-18

[3] 甄栋;张慧琪;王俊红;张山政;浅谈设备状态监测与故障诊断技术及应用[M]山东工业化工管理公司.2017(15):17-18

[4]张振杰;王慧琪;王珊奇;刘致函;浅谈化工机器故障诊断技术[M].河南大学出版社出版.2017年12月(77-89)。