电动汽车整车仿真用主要参数表及性能目标

基于Cruise 电动车整车性能参数匹配及仿真分析

基于Cruise 电动车整车性能参数匹配及仿真分析冯红晶【摘要】The power matching of the electric motor,battery and transmission ratio is designed according to the vehicle parameters and the vehicle performance indicators.The vehicle simulation model,the electric motor and the battery model were built for analyzing the power performance and the economy performance based on the Cruise simulation software.Results show that the maximum velocity,the acceleration time of the 0-75m and the 0-80km/h,and the driving range act well with the design stly,real vehicle test about the power performance and the economy performance were carried out on the car and the results were basically consistent with the simulation results.This further demonstrated the validity of the power system design based on Cruise simulation software.%根据整车参数和整车性能指标对电动车的电机、电池以及传动比进行动力匹配设计,利用Cruise仿真软件建立整车模型、电机以及电池模型,对其动力性和经济性进行仿真分析.由仿真结果可知,最高车速、0~75 m加速时间、0~ 80 km/h加速时间以及续驶里程均符合初步设计要求.对电动车的动力性及经济性进行道路试验,对比道路试验与仿真分析的结果,发现道路试验所测数据与仿真结果基本符合,验证了基于Cruise的整车性能参数匹配的合理性和所建模型的准确性.【期刊名称】《西华大学学报(自然科学版)》【年(卷),期】2017(036)003【总页数】7页(P16-22)【关键词】电动车;动力匹配;整车模型;仿真分析;动力性;经济性;道路试验【作者】冯红晶【作者单位】北京新能源汽车股份有限公司,北京102606【正文语种】中文【中图分类】U462.3+1;U462.3+4电动汽车(EV)是21世纪清洁、高效和可持续发展的交通工具,是一种电力驱动的道路交通工具。

增程式电动汽车动力系统参数匹配与仿真分析

关键 词 :电动汽车;动力系统;参 数 ;匹配;仿真 Keywords:Electric Vehicle ;Power System ;Parameter;Matching ;Simulation

中图分类号:TH6:U469.72 文献标志码:A

文章编号=1672-0555(2021 )02-0040 -05

= J 600^(m^ + i n s )

⑷

代 入 相 关 参 数 ,计 算 得 到 增 程 器 输 出 功 率 广 为

22.3 kW。由此可选定发动机的额定功率为45 kW, 发 动 机 的峰值功率为60 kW,发电机的峰值功率为 63 kW0

4 整车仿真分析

4 . 1 整车模型

笔 者 采 用 AVL Cruise软 件 搭 建 增 程 式 电 动 汽 车整车模型。发 动 机 的 最 高 输 出 功 率 为 60 kW,发 动机在各种工况下所需点火控制曲面图如图2 所 示 。由 图 2 可 知 ,发动机转速为2 700 r/miri左右时 具 有 比 较 高 的 燃 油 经 济 性 。发 电 机 扭 矩 转 速 效 率 曲 面图 如 图 3 所示。由 图 3 可 知 ,发电机转速为3 000 r/min时 效 率 可 以 达 到 9 0 % ,由此增程器中发动机 的工作点选取3 000 r/ min。

主减速器传动比为4. 9 ,主 传 动 比 i 为 4. 9 ,代人相关

参 数 ,计 算 得 到 驱 动 电 机 的 最 高 转 速 不 低 于 2 619 r/min,额 定 转 速 \不 低 于 922 r/ min。

装 备 机 械 2021 No.2

— 41 —

计算•分析

Calculation • Analyses

电动汽车动力性能的仿真和优化

21 0 2年 4月

德 州 学 院 学 报

J u n lo z o i e st o r a fDe h u Un v riy

V0 . 8. . 1 2 NO 2

Ap ., 0 2 r 2 1

电 动 汽 车 动 力 性 能 的 仿 真 和 优 化

张 琦

次 换 至 最 高 档 , 速 至 某 一 预 定 距 离 或 车 速 所 需 的 加

能 环保 并 具有 高效 的性 能 的 电动 汽 车成 了汽 车制 造 业 未来 的方 向 , 其 动力 系统 的设 计 是 制 约 电动 汽 而 车 发展 的关 键 . 电动 汽车 的开发 过 程 中 , 低开 发 在 降 成 本 和提 高开 发效 率 是 研 发 人 员 面 临 的 共 同 问题 . 为 充分 发挥 电动汽 车 动 力 系 统在 油 耗 、 放 及其 他 排 性 能方 面 的优 势 , 电动 汽 车 动 力 性 能 进 行仿 真分 对

择

1 1 动 力 性 能 指 标 .

在 进 行 仿 真 前 , 先 要 确 定 整 车 的仿 真 参 数 . 首 动 力 参 数 可 以通 过 GUI 面 修 改 , 可 以通 过 编 辑 M 界 也

文件 建立 或修 改. 整车仿 真参 数如 表 1 示 所

收 稿 日期 :2 1 0 1一O 6一O 9

0 引 言

面 对 全 球 能 源 与 环 境 问 题 的 严 峻 挑 战 , 发 节 开

坡 能力 两个 方面 , 车 的加 速 性 能 是 由其 原 地 起 步 汽

加 速 时 间 和 超 车 加 速 时 问 来 确 定 的 , “ 地 起 步 的 即 原

加速 时 间是用 I 或 I 档 起 步 , 档 I 按最 佳 换 档 时 问 逐

纯电动汽车建模与仿真研究

毕业设计(论文)设计(论文)题目:纯电动汽车建模与仿真研究学生姓名:指导教师:二级学院:专业:班级:学号:提交日期:答辩日期:目录摘要........................................................... I I Abstract ....................................................... I II 1 绪论. (1)1.1 电动汽车概述 (1)1.2 国内外纯电动汽车发展现状 (2)1.3 我国发展纯电动汽车面临的问题和挑战 (5)2 纯电动汽车的工作模式和原理 (7)2.1纯电动汽车的构造与原理 (7)2.2 纯电动汽车的关键技术 (11)2.3 纯电动汽车的应用 (14)3 纯电动汽车的建模与仿真 (16)3.1仿真分析在控制开发策略中的作用及应用举例 (16)3.2纯电动汽车仿真软件的简介 (17)3.3纯电动汽车系统建模 (20)4 纯电动汽车优化设计策略分析 (30)4.1 仿真软件优化设计原理与研究 (30)4.2 纯电动汽车优化设计问题的策略分析 (30)5 全文总结与展望 (32)5.1 全文总结 (32)5.2 研究展望 (32)参考文献 (33)致谢 (34)纯电动汽车建模与仿真研究摘要汽车工业的高速发展引发了世界对能源和环境的关注,纯电动汽车具有低噪声、无污染、能量来源多样化、能量效率高的特点,是解决城市化中的汽车问题的重要途径。

本文阐述了纯电动汽车的发展状况,并分析了现代纯电动汽车发展的关键技术,以及电动汽车发展所面临的问题,表明大力发展纯电动汽车是缓解人类能源和环境压力的有效途径;介绍了可用于开发数控仿真系统的实体造型平台——MATLAB/Simulink;然后介绍了纯电动汽车建模与仿真的研究方法,分析MATLAB软件中电动汽车优化设计的工作原理,给出电动汽车优化设计问题的解决方案;最后对全文的工作进行了总结,并提出了今后的工作方向。

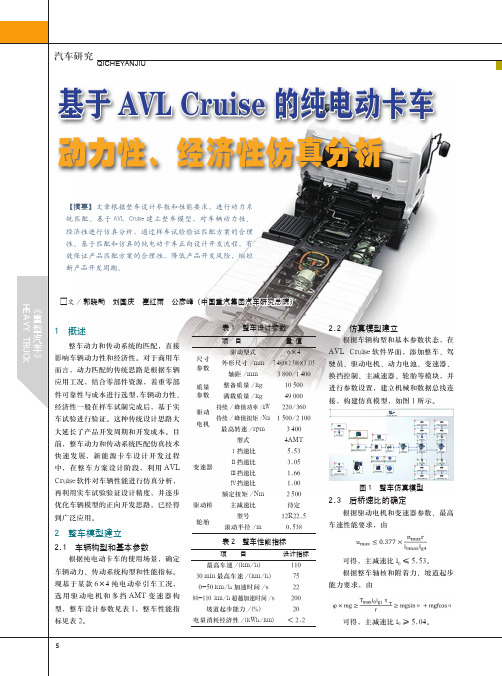

基于AVL Cruise的纯电动卡车动力性、经济性仿真分析

1 概述整车动力和传动系统的匹配,直接影响车辆动力性和经济性。

对于商用车而言,动力匹配的传统思路是根据车辆应用工况,结合零部件资源,着重零部件可靠性与成本进行选型,车辆动力性、经济性一般在样车试制完成后,基于实车试验进行验证。

这种传统设计思路大大延长了产品开发周期和开发成本。

目前,整车动力和传动系统匹配仿真技术快速发展,新能源卡车设计开发过程中,在整车方案设计阶段,利用AVL 软件对车辆性能进行仿真分析,再利用实车试验验证设计精度,并逐步优化车辆模型的正向开发思路,已经得到广泛应用。

2 整车模型建立2.1 车辆构型和基本参数根据纯电动卡车的使用场景,确定车辆动力、传动系统构型和性能指标。

现基于某款6×4纯电动牵引车工况,选用驱动电机和多挡AMT 变速器构型,整车设计参数见表1,整车性能指2。

表1 整车设计参数表2 整车性能指标2.2 仿真模型建立根据车辆构型和基本参数状态,在AVL Cruise 软件界面,添加整车、驾驶员、驱动电机、动力电池、变速器、换挡控制、主减速器、轮胎等模块,并进行参数设置,建立机械和数据总线连接,构建仿真模型,如图1所示。

图1 整车仿真模型2.3 后桥速比的确定根据驱动电机和变速器参数、最高车速性能要求,由可得,主减速比i 0≤5.53。

根据整车轴核和附着力、坡道起步能力要求,由可得,主减速比i 0≥5.04。

基于AVL Cruise 的纯电动卡车动力性、经济性仿真分析/郭晓勐 刘国庆 崔红雨 公彦峰(中国重汽集团汽车研究总院)【摘要】文章根据整车设计参数和性能要求,进行动力系统匹配。

基于AVL Cruise 建立整车模型,对车辆动力性、经济性进行仿真分析,通过样车试验验证匹配方案的合理性。

基于匹配和仿真的纯电动卡车正向设计开发流程,有效保证产品匹配方案的合理性,降低产品开发风险,缩短新产品开发周期。

项 目量 值尺寸参数驱动型式6×4外形尺寸/mm 7 480×2 500×3 335轴距/mm 3 800/1 400质量参数整备质量/kg 10 500满载质量/kg 49 000驱动电机持续/峰值功率/kW 220/360持续/峰值扭矩/Nm 1 500/2 100最高转速/rpm3 400变速器型式4AMT Ⅰ挡速比 5.53Ⅱ挡速比 3.05Ⅲ挡速比 1.66Ⅳ挡速比 1.00额定扭矩/Nm 2 500驱动桥主减速比待定轮胎型号12R22.5滚动半径/m0.538项 目设计指标最高车速/(km/h)11030 min 最高车速/(km/h)750-50 km/h 加速时间/s 2280-110 km/h 超越加速时间/s200坡道起步能力/(%)20电量消耗经济性/(kWh/km)<2.2图2 整车滑行阻力曲线3 整车性能仿真分析3.1 动力性分析对整车的最高车速、0-50km/h 加速、80-110km/h超越加速、坡道起步能力等动力性项目进行仿真计算,整车动力性仿真结果见图3至图5。

纯电动汽车动力性经济性仿真分析和试验

纯电动汽车动力性经济性仿真分析和试验发布时间:2023-01-31T07:40:24.398Z 来源:《中国科技信息》2022年第18期作者:钱涛[导读] 文章结合纯电动汽车的基本情况,对纯电动汽车的基本情况进行分析钱涛安徽江淮汽车集团股份有限公司安徽合肥 231200摘要:文章结合纯电动汽车的基本情况,对纯电动汽车的基本情况进行分析,然后再对纯电动汽车的动力性经济性进行详细分析,通过仿真分析和试验进行研究,保证工作中能够做好纯电动汽车的合理分析,使得纯电动汽车在工作中,能够发挥相应功能和作用的服务能力,所以,需要对纯电动汽车的动力性经济性仿真分析和试验进行研究,主要对纯电动汽车的仿真模型建立和运算进行分析,选择Simulink仿真分析平台,实现对纯电动汽车的动力性经济性仿真分析和试验工作,进而进一步提升纯电动汽车的服务能力,使得纯电动汽车能够更好地为人们提供服务。

满足人们出行的基本需求,进一步推动人们生存品质实现合理的提升。

关键词:纯电动汽车;动力性;经济性;仿真分析;试验纯电动汽车是一种以车载电源为动力的汽车,它不需要对化石能源进行利用,仅需要对电能进行利用,通过电能的合理运用,实现纯电动汽车的稳定运行,确保纯电动汽车的功能和服务作用。

为了满足对纯电动汽车的动力性经济性的分析,需要采取仿真分析和试验的方式,实现纯电动汽车的合理分析,并选择合理的仿真分析和试验方式,促使纯电动汽车的动力性经济性实现合理的分析,进而更好地为人们提供服务。

基于此,文章结合纯电动汽车动力性经济性的仿真分析和试验进行研究,确保经过仿真分析后,能够实现对纯电动汽车的动力性经济性实现合理的分析,选择合理的动力系统,促使纯电动汽在服务过程中,能够发挥相应的功能和服务作用,进一步推动电动汽车的功能和服务作用。

1.纯电动汽车相关研究在资源使用相对过多的今天,资源利用限度逐渐降低,所以,为了满足资源节约的基本需求,可以对纯电动汽车进行合理的运用,发挥纯电动汽车的功能和作用,进一步实现对传统能源的合理节约,使得资源的利用价值实现合理改善,进一步发挥资源的利用率。

分布式电动汽车底盘结构设计与仿真分析

131

系统则由和轮毂电机配套的盘式制动器和控制系统

负责制动ꎻ动力集成控制模块实现对全部的子系统

协调ꎮ 独立驱动 / 转向电动汽车机械装置主要由车

架、车架法兰盘、电池组、转向力矩电机、限位装置、上

转向臂、悬架、下转向臂、支撑轴、驱动电机、盘式制动

器、轮胎等通过三维绘图软件 SOLIDWORKS 构建独

steering structure model

本文设计了一种新型独立悬架系统ꎬ这种独立悬

架结构包括弹簧、工作缸和活塞杆三部分组成ꎮ 其中

工作缸和活塞杆组成阻尼器ꎬ阻尼器的上部采用和上

盘焊接的关系ꎬ下部分采用螺栓固定ꎬ如图 3 所示ꎮ

1. 3 阿克曼几何关系

电机固定于车架法兰盘上ꎬ可以带动上转向臂及其

行、蟹行、原地转向等工况ꎻ然后ꎬ建立了整车多刚体动力学仿真模型ꎬ并对各种典型行驶条件下的车辆进

行了动态仿真分析ꎮ 最终得到整车底盘传动系统各主要承力部件的受力情况ꎮ 通过仿真分析ꎬ可以在

设计之初找到底盘受力的薄弱环节ꎬ为后续的车辆底盘设计和制造物理模型提供理论依据和技术参考ꎮ

关键词:四轮独立驱动 / 转向ꎻ结构设计ꎻ动力学仿真ꎻ承力部件ꎻ底盘受力

导入 ADAMS 中ꎬ建立多体动力学仿真模型ꎬ最后通

过对各个部件的动力学仿真分析ꎬ得到车辆正常行

驶时各主要承力部件的受力随时间的变化规律ꎬ为

今后车辆底盘的物理模型的设计和制造提供理论

依据和技术参考 [8 ̄10] ꎮ

轴距

/ mm

2 000

轮距

/ mm

1 250

轮胎

模型

195 / 55 R19

1. 2 整车结构建模

整车

质量 / kg

基于Cruise的纯电动汽车建模及仿真研究

基于Cruise的纯电动汽车建模及仿真研究Modeling and simulation of pure electric vehicles based on Cruise朱红军1 李智豪21.江苏金彭集团有限公司,江苏 徐州 2110112.安徽工程大学智能汽车线控底盘系统安徽省重点实验室,安徽 芜湖 241000摘要:为了缩短纯电动汽车设计开发周期,采用基于Cruise与MATLAB/SIMULINK联合仿真的方法,依据仿真试验结果对所选电机及所设计控制策略运行状态进行分析。

首先,运用Cruise软件搭建纯电动汽车仿真模型;其次,在MATLAB/SIMULINK中建立纯电动汽车控制策略;最后,通过两者的联合仿真,在多个工况下分析车速跟随情况、电机转速及扭矩、电池荷电状态(state of charge,SOC)值变化情况,进而分析控制策略与所选电机运行状况是否匹配,缩短整车电机选型、控制策略设计及开发的周期。

关键词:纯电动汽车;Cruise;联合仿真;控制策略中图分类号:U469.72 文献标识码:A0 引言随着国内外新能源汽车产业的蓬勃发展,市场对新能源汽车的产品设计提出新要求,因此汽车更新迭代速度极快[1]。

在新能源汽车开发过程中,缩短设计、试制和试验周期,提高产品设计准确性与快速审计对抢占汽车市场先机具有重要意义[2]。

本文基于某款纯电动汽车车型,搭建仿真模型,通过分析计算结果来评估整车所选电机及控制策略是否满足设计需求。

首先,利用Cruise软件完成纯电动汽车建模设计。

其次,利用MATLAB/ SIMULINK软件进行控制策略设计。

基于两个软件的联合仿真功能,建立多工况下的模拟仿真任务。

通过分析仿真试验结果,判断所选电机及控制策略是否合理。

最后,依托试验结果来验证电机选型和控制策略是否需要调整,避免在开发过程中盲目进行电机选型和控制策略设计,从而缩短开发周期[3]。

1 纯电动汽车结构及参数该纯电动汽车动力系统主要由电机、动力电池、单挡变速箱、电耗元件、驱动桥和车轮组成(图1)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试验质量 试验质量 试验质量 试验质量

/ / / /

kW.h/100km kW.h/100km

km km h h kg kg

试验质量 试验质量 试验质量 试验质量

km/h km/h

s s

50—80km/h 最大爬坡度

试验质量

s

最大设计总质量

%

经济性

充电时间 重量

能量消耗率

NEDC工况法 60km/h等速

续驶里程

NEDC工况法 60km/h等速

快充电时间SOC(表0%-80%)

慢充电时间SOC(表0%-100%)

整备质量

最大设计质量

电动汽车整车仿真用主要参数表及性能目标

性能参数 加载阻力系数A/B/C

车辆状态

单位 -

备注

车轮滚动半径r(m)

mm

整车相关参数输 入

满载

低压耗电功率

运行时

kW

充电时

空调功率

kW

暖风系统功率 减速器(变速箱)速比

传动效率

kw

-

-

Hale Waihona Puke 整个传动系统的传动效率动力性

最高车速 加速时间

1km法 30分钟法 0—50km/h 0—100km/h