浅谈影响生料立磨产质量的几点因素

影响磨机产质量的原因与对策(包含风扫磨)

0.前言在水泥制备中电耗的65%左右来自粉磨系统,而其中生料制备占整个粉磨中电耗的45%左右。

在生料粉磨过程中,为获得较高而稳定的生产效率,入磨物料综合水份应严格控制在1.2%以下。

当入磨物料综合水份大于3.0%时,磨机产量将下降10-20%;水份大于4.0%时,磨内工状况将会显著恶化。

在此基础上,继续增大物料水份,磨内物料和衬板、研磨体之间产生粘附,导致结圈,糊磨现象,严重降低粉磨效率,粉磨电耗急剧增加。

同时,还会引起生料化学成份分析偏差加大,造成生料质量波动,直接影响到窑的煅烧。

对生料粉磨来说,入磨物料水份对磨机产质量的影响要大于入磨粒度的影响因素通过采取降低入磨物料综合水分,减小进料粒度,加强磨内通风,优化磨机级配,选用高效选粉机等技术措施,生料磨的产量有了明显提高。

但由于受地区、气候的限制,以及人们传统认识上的束缚,特别是南方多雨地区,许多厂虽对烘干设备进行了改造,入磨物料水份仍高达2%~4%。

由于生料水份大,均化效果不佳,库内易拱料,下料不畅,来料不均,计量不准,成球盘中物料忽多忽少,料球质量无法保证。

严重影响到机立窑的稳定操作和煅烧。

熟料质量波动大,游离氧化钙高,强度低。

在冬、春两季多雨及夏季雨水季节,由于入磨物料水份大,加之潮湿物料韧性比干物料大,难破难磨,从而造成磨机产量降低,窑磨供需能力不平衡,停机待料现象时有发生,直接制约着整条线的生产。

如何稳定提高生料磨机的台时产量,降低粉磨系统电耗,是迫切要解决的水泥生产实际问题。

水泥新标准实施后,人们围绕新标准,通过改善配料方案,选用微机配料,准确生料配比,采用预加水成球系统,加强立窑操作等手段来提高熟料质量,取得了很好的效果,但许多厂往往忽视了生料细度及颗粒组成对立窑操作和熟料煅烧的影响。

我们通过大量市场调查和统计发现,有不少立窑水泥企业,往往由于入窑生料颗粒分布不合理,0.2㎜以上的颗粒多,成球质量差,煅烧反应困难,产量低,熟料质量差,磨出的水泥安定性保证不了,影响了水泥出厂。

那些因素影响立磨磨矿技术的研磨效率

那些因素影响立磨磨矿技术的研磨效率立磨由于内部设备自身性能以及外部环境的影响,会出现不合格物料加工现象,粒度不均匀、跑粗现象、效率比以前降低等等,为了解决生产中的问题,这里讲解一下磨矿技术在使用实施过程中受到几个方面的影响。

1.矿石性质的影响,矿石的组成及物理性质对磨矿技术效率的影响很大。

例如当矿石中有用矿物粒度较粗,结构松散脆软时,较易磨碎。

而当有用矿物的嵌布粒度变细、结构致密以及硬度较大时,则比较难磨。

2.一般来说粗粒级在粗磨时较容易,产生合格粒度的速度较快,而细磨则较难。

因为随着粒度的减小物料的脆弱面也相应减少,即变得越来越坚固,所以产生合格粒度的速度也就较慢。

因此,粗磨的磨矿技术效率要比细磨的高。

3.设备因素的影响,设备因素对磨矿技术效率有一定的影响。

例如,溢流型立磨排矿速度较慢,大密度的矿粒不易排出,容易产生过粉碎现象。

另外,与磨矿机构成闭路的分级机,当分级效率低时,易过粉碎,因此会降低磨矿技术效率。

4.操作因素的影响,操作因素无疑要影响磨矿技术效率。

例如在闭路磨矿时,返砂比过大,并超过了磨矿机正常的通过能力时,在磨矿产品中会出现“跑粗”现象。

而返砂比过小,或是没有返砂,则易造成过粉碎现象。

又如负荷过大,则磨矿产品中“跑粗”现象严重,而负荷不足,则过粉碎严重。

因此,磨砂时要求给矿均匀、稳定。

给矿量时大时小都会影响磨矿技术效率的提高。

各段磨矿粒度确定得不合理。

也影响磨矿技术效率。

开磨前需掌握磨机的工况:磨内是否有合适的料层厚度.入磨皮带是否有充足的物料,如果料少,可提前布料。

启动磨主电机,磨喂料和吐渣料循环组,组启动命令发出后.加大窑尾收尘风机人口阀门至80%~85%左右.保证磨出口负压控制在6.5~’7.5kPa左右,逐渐关小两旁阀门至关闭.逐渐打开磨出口阀门和两热风阀门直至全部打开.冷风阀门开度可调至20%f以补充风量,在磨主电机启动前,上述几个阀门应动作完成。

影响立磨不稳定的主要因素

影响立磨不稳定的主要因素一、关键在线监测仪表仪器反馈信号要准确,尤其是出磨负压表、出入磨温度表。

二、立磨操作过程中重要判断调节手法。

1、出磨负压值:反映入磨、外排、成品三者关系。

在出磨温度、加水量等不变的情况下,合理增加入磨物料会造成出磨负压值上升(合理范围内)、外排量、成品量增加。

当入磨物料增加超过磨机承受能力时。

会造成成品比表面积大幅下滑、振动值上升甚至抬辊。

解决措施:首先拉大主风门、然后适当降低选粉机转速、稳定降产,待磨机稳定后,根据比表面积情况合理调节风门开度、选粉机转速和台时产量,确保产品质量合格和磨机稳定。

2、出磨温度值:一般来说,出磨温度控制在100±2.5℃。

来谈一下为什么要控制出磨温度,及不同温度对磨况的影响?控制出磨温度主要作用有两方面:一方面是通过适当的温度对矿渣颗粒进行烘干,便于其在立磨内被粉磨;另一方面是使出磨矿粉达到一定温度,降低其水份至0.8%以下,便于运输、储存。

对出磨温度控制又有什么要求?一般会出现两个影响:一是在入磨产量、风门开度等不变的情况下,出磨温度增加,会使磨内潮湿矿渣被烘干时间变短,较干的矿渣在初步被粉磨的情况下,矿渣粉流速会加强,容易导致部分未被充分研磨的矿渣随入磨风被拉至立磨腔体内,容易造成磨盘上料子减少、磨机腔体内料子增加(一少一多就是所谓的压差上升的主要原因),同时由于磨盘上的料子减少,增加了磨盘和磨辊接触的概率,磨盘和磨辊接触造成所谓的磨机振动。

解决措施:降低选粉机转速、拉大风门使更多的粉料被及时从磨内抽走,降低磨内负压值。

同时适当增加喷水量、降低入磨温度,对出磨温度进行调节。

待磨机稳定后,根据矿粉比表面积情况合理调节风门、选粉机转速及出磨温度。

二是出磨温度太低会造成两种情况:1是温度太低会降低矿渣被粉磨的容易程度,同时流速降低;2是温度太低导致被粉磨的矿渣粉水份较大,在磨盘和选粉机之间的粉料容易在立磨腔体内凝聚,当达到一定程度会形成所谓的粉末团,造成所谓的塌料现象,瞬间造成磨盘上料子增加导致磨盘和磨辊间料子增多,造成振动和负压上升。

立磨在生产中出现的几个问题及解决办法

1.1原因分析(1)在预均化堆场布的料中只有粉煤灰和石灰石,由于没有粘土的掺入,立磨内的物料料粒之间粘附力减弱,料层的稳定性差,振动几率加大。

再加上循环风机的叶片磨损,风机叶轮的动态平衡不好,导致风机的抽力不稳定,使磨机内的物料忽多忽少,在操作上迫使操作员不断地通过压差及出口温度调整喂料量,以保证磨内物料量及料层的稳定。

调整的喂料量很难与波动的风量相一致,导致磨内物料量变化大,料层不稳定,磨机振动频繁,致使拉紧缸多次漏油。

(2)拉紧缸的密封圈由于使用的时间长而老化现象严重,需要更新。

(3)拉紧力设定范围不合理。

原来的设定范围是12~14 MPa,这个设定范围太窄,而且这个范围相对于现在的物料来说偏高。

拉紧力设定的范围窄,不但使拉紧缸内的氮气囊的缓冲能力减弱,而且使拉紧站的油泵在很短的时间内频繁启停,严重时会导致拉紧站的电机烧毁。

设定拉紧力偏高会使拉紧缸内的油压一直很高,这样高的油压给已经老化了的密封圈带来较高压力,再加上入磨物料中的铁矿石粒度过大(有的超过130 mm),这样大块的铁矿石不但使磨机振动加大而且会使拉紧力出现大的波动,大于14.MPa的较高的压力经常出现,这样瞬时较大的压力不断地冲击着密封圈,这就更增加了拉紧缸密封圈漏油的机会,1-2解决办法(1)把进厂的铁矿石进行预破碎,降低铁矿石的人磨粒度。

(2)焊补循环风机叶片,并调整好它的动平衡,保证平稳的排风量,同时也减少风机的振动,降低循环风机的电流。

(3)根据物料的易磨性来确定合理拉紧力参数,由原来的12~14]V[Pa改为9~12]VIPa。

将原来的石灰石、粉煤灰预配料改为石灰石、粉煤灰、粘土三组分预配料,因为有粘土的加入,增加了料层的稳定性,提高了磨机的稳定性。

(4)由于温度过高或过低、排风量的过大或过小、喷水量的多与少、研磨压力的升高或降低等都会引起磨机的振动,所以在操作中必需避免上述现象的发生,优化参数以确保磨机稳定运转。

2粗粉分离器叶片掉落2.1原因(1)磨机振动大且频繁。

水泥立磨危险有害因素及预防措施

水泥立磨危险有害因素及预防措施水泥立磨危险有害因素及预防措施一、立磨振动故障原因及处理措施影响立磨运转最主要的因素就是振动。

立磨的振动是用减速机振动传感器(减速机上安装横向、纵向两种)检测的。

它测量出的数值将被转换成电信号,传入电脑。

但是如果调整不好,振幅一旦超出额定值,就会自动报警直到停磨。

1. 操作方面振动的原因及处理措施1.1 料层的影响1.1.1料层薄的原因及处理措施(1)喂料量小。

立磨的喂料量必须适应磨机能力,每当喂料量低于额定产量,料层将逐渐变薄,磨辊面与磨盘面直接接触引起振动。

处理措施:立即增加喂料量,适当降低辊压,根据料层厚度的增加,掌握喂料量增加的幅度,待稳定料层50 mm左右后,恢复辊压。

(2)当物料硬度低、易碎性好、辊压相对高时,即使有30 mm~50 mm的厚度的料层,瞬间也有压空的可能,从而引起振动。

处理措施:适当降低辊压,增加喷水量,根据磨况增加喂料量。

1.1.2料层厚的原因及处理措施喂料量过大,同料层薄相反,磨盘上将会出现“犁料”现象,形不成稳定的料层。

磨辊面与磨盘面间断接触,引起振动。

处理措施:立即降低辊压,减小喂料量,消除“犁料”现象,根据料层厚度降低的情况,把握喂料量。

1.2 入磨物料的粒度辊式磨是多级粉碎,循环粉磨,入磨物料的粒度一般可大至磨辊直径的5%,合理的粒度级配也是提高磨机产量的重要环节。

大型立式辊磨机设置外循环的主要目的就是调整入磨物料的粒度级配,但物料有离析现象时,料块过大或过碎都会引起磨机的振动。

(1)入磨物料粒度大于Φ 40 mm占80%以上,物料的内在水分减小,将形不成很好的料层,外循环量增大,最后“饱磨”振动。

处理措施:减小喂料量,增加喷水量,适当增加辊压。

(2)入磨物料过碎,粒度小于Φ5 mm占80%以上,会产生料层薄或“犁料”现象,引起振动。

处理措施:及时增加喂料量或减小辊压。

1.3 喷水量(1)喷水量过小,加上入磨物料的内在水分较小(1%左右),料层不易稳定,引起振动。

立磨在生产中出现的几个问题和解决办法

立磨在生产中出现的几个问题和解决办法1、拉紧站油缸频繁漏油1.1 原因分析(1)在预均化堆场布的料中只有粉煤灰和石灰石,由于没有粘土的掺入,立磨内的物料料粒之间粘附力减弱,料层的稳定性差,振动几率加大。

再加上循环风机的叶片磨损,风机叶轮的动态平衡不好,导致风机的抽力不稳定,使磨机内的物料忽多忽少,在操作上迫使操作员不断地通过压差及出口温度调整喂料量,以保证磨内物料量及料层的稳定。

调整的喂料量很难与波动的风量相一致,导致磨内物料量变化大,料层不稳定,磨机振动频繁,致使拉紧缸多次漏油。

(2)拉紧缸的密封圈由于使用的时间长而老化现象严重,需要更新。

(3)拉紧力设定范围不合理。

原来的设定范围是12~14 MPa ,这个设定范围太窄,而且这个范围相对于现在的物料来说偏高。

拉紧力设定的范围窄,不但使拉紧缸内的氮气囊的缓冲能力减弱,而且使拉紧站的油泵在很短的时间内频繁启停,严重时会导致拉紧站的电机烧毁。

设定拉紧力偏高会使拉紧缸内的油压一直很高,这样高的油压给已经老化了的密封圈带来较高压力,再加上入磨物料中的铁矿石粒度过大(有的超过130 mm) ,这样大块的铁矿石不但使磨机振动加大而且会使拉紧力出现大的波动,大于14 .MPa 的较高的压力经常出现,这样瞬时较大的压力不断地冲击着密封圈,这就更增加了拉紧缸密封圈漏油的机会。

1.2 解决办法(1)把进厂的铁矿石进行预破碎,降低铁矿石的人磨粒度。

(2)焊补循环风机叶片,并调整好它的动平衡,保证平稳的排风量,同时也减少风机的振动,降低循环风机的电流。

(3)根据物料的易磨性来确定合理拉紧力参数,由原来的12 ~14]V[Pa 改为9~12]VIPa 。

将原来的石灰石、粉煤灰预配料改为石灰石、粉煤灰、粘土三组分预配料,因为有粘土的加入,增加了料层的稳定性,提高了磨机的稳定性。

(4)由于温度过高或过低、排风量的过大或过小、喷水量的多与少、研磨压力的升高或降低等都会引起磨机的振动,所以在操作中必需避免上述现象的发生,优化参数以确保磨机稳定运转。

材料工程技术《影响立磨产量的因素及增产措施》

影响立磨产量的因素及振动分析摘要*******有限公司是6000t/d的新型干法水泥生产线,对生料的需求和要求较高。

因此,立磨的产量控制就成为我们考虑的最重要的因素之一。

影响立磨产量的因素有很多,对于立磨而言,如何控制立磨产量及排除和避免出现常见故障就显得尤为重要。

本文通过对******水泥公司立磨系统的调查研究并从多方面收集资料分析出了一些如物料性质、磨辊压力、风量、选粉机问题等影响立磨的产量的比较常见的因素,及列出一些主要从设备故障问题和工艺控制上来提高立磨产量的措施。

在实际的操作中会出现很多问题,但是振动的影响比较大,在这些问题中,本文主要对的振动进行了解分析。

关键词:立磨,产量,故障,振动INFLUENCE FACTORS OF THE MILL YIELD ANDVIBRATION ANALYSISABSTRACT********cement Co.,LTD is 6000t/d RSP cement production line, the needs and requirements of raw higher. Therefore, the vertical mill production control to become the single most important factor. Vertical mill production of many factors, in terms of the vertical mill, vertical mill production and how to control and avoid the common fault exclusion is particularly important.Based on the ******* cement vertical mill systematic investigation and study and analyze the collection of information from many such as material properties of some, roller pressure, air flow, separator problems of vertical mill of the more common production Factors, and lists some of the major issues from equipment failure and process control up measures to improve the vertical mill production. In the actual operation will be a lot of problems, but the vibration is relatively large, on these issues, the paper mainly to understand the vibration analysis.KEY WORDS: Vertical mill, Yield, Fault, Vibration目录前言 (1)第1章******公司立磨系统概况 (2)1.1 ******水泥公司立磨系统流程 (2)1.2立磨的结构 (3)1.3立磨的原理 (5)第2章影响立磨产量的因素 (6)2.1 物料的影响 (6)2.2 磨辊压力的影响 (7)2.3 选粉机的影响 (8)2.4 风量调节阀门的影响 (8)2.5 喷水量的影响 (9)2.6 电收尘器的影响 (9)2.7 立磨进出口温度的影响 (9)2.8 系统风量的影响 (10)第3章立磨振动 (12)3.1 物料性质的变化 (12)3.2 设备故障 (13)3.2.1 衬板过度磨损 (13)3.2.2 液压系统出现故障 (13)3.3 工艺控制 (13)3.3.1 磨内进入异物引起振动 (13)3.3.2 热风温度 (13)3.3.3 系统风量不合理 (14)3.3.4 入磨物料不稳定 (14)3.3.5研磨压力设定不合理或氮气囊压力不平衡 (15)3.3.6 喷水系统 (15)3.3.7 选粉机转速 (15)3.3.8 挡料环太高、太低 (15)第4章提高立磨产量的措施 (16)4.1 导风板角度 (16)4.2 物料离析和湿度对粉磨效率的影响 (16)4.3 改善布料状况 (16)4.4 提高选粉效率 (17)4.5 提高原料入床前的烘干效果 (17)4.6 改善喷水装置 (17)4.7 磨辊衬套的改进 (17)结论 (18)谢辞 (20)参考文献 (21)外文资料翻译 (22)前言以预分解窑为代表的新型干法水泥生产技术是国际公认的代表当代技术发展水平的水泥生产方法。

生料立磨检修后产量低的原因及措施

N0. 2 1 4 0 0

新 世 纪水 泥导报 Ce n ief r e E o h me t Gud w p c o N

文献标识 码 :B 文章编号 :10 —4 32 1)40 4 — 1 0 80 7 (0 00 -0 50

彩磨丝 木

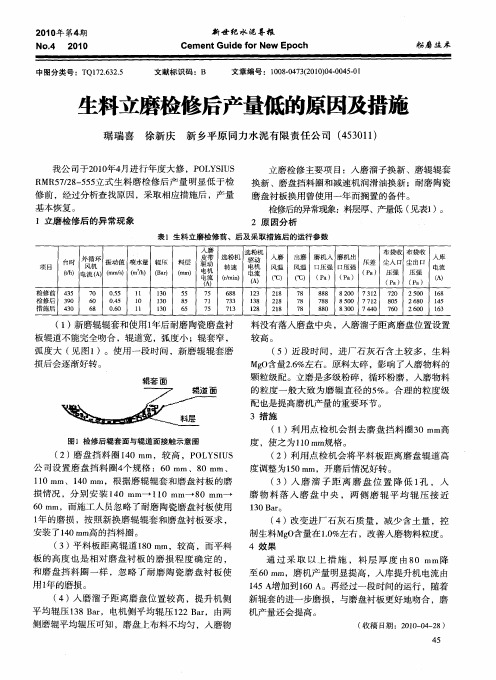

( 5)近段 时 间 ,进 厂 石 灰 石 含 土较 多 ,生 料

Mg 含 量26 O . %左 右 。原料 太碎 ,影 响 了入 磨 物料 的

颗 粒级 配 。立磨 是 多级粉 碎 ,循 环粉 磨 ,入磨 物料 的粒 度 一般 大致 为 磨 辊 直 径 的5 %。合 理 的 粒度 级 配也 是 提高磨 机 产量 的重 要环 节 。

f) A

项目

f ℃、 28 1 28 1 28 1

( ( a ( a ℃) P) P) 7 8 7 8 7 8

( a) ( a) P P

() A 18 6 15 4 13 6

13 2 18 3 18 2

8 8 82o 7 1 7 0 250 8 o 2 3 2 0 7 8 85o 7 l 8 5 260 8 o 2 7 o 8 80 83o 7 4 7 0 260 8 0 4 O 6 0

1 0 Ba 。 3 r

6 m,而施 工 人员 忽 略 了耐磨 陶瓷磨 盘 衬板 使 用 0m 1 的磨损 ,按 照新 换 磨 辊辊 套 和 磨 盘衬 板 要 求 , 年

安装 了 101m高的 挡料 圈 。 4 T i

( 4)改 变 进 厂 石灰 石 质 量 ,减 少 含 土 量 ,控 制生 料 Mg 含量在 1 %左右 ,改 善人 磨物 料粒 度 。 O . 0

4 效 果

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 其他因素的影响

(1)系统漏风的影响。系统漏风不仅增加风机 负荷,还会影响系统风量及风压,最终影响系统扬尘 带料能力及台时产量。因此,要经常检查修补,确保 系统在密闭状态下运行。各处膨胀节,检修入孔门,旋风 收尘器下分格轮等都是漏风关键地方,应经常检查。

(2)耐磨件的磨损。耐磨件如辊皮、磨盘衬板 等磨损必将影响研磨能力,导致研磨能力不足,影响 磨机台产。当辊皮一侧明显磨损时 一定要及时翻 边处理,否则磨辊挤压在磨盘上由于自身不平衡易 引起振动大,对三个液压杆损害很大,至于影响研磨 能力,那是显而易见的。双面磨损后,在操作上应采 取相应对策,使其达到最佳经济寿命,这些措施包括 适当增加研磨压力(但要确保磨机振动受控),加强 磨内通风等等。

(3)通风量的影响。粉磨后的物料需要被热风 从磨盘边缘吹起来进入上面选粉机进行分选,合格 产品出选粉机后被收尘系统收集下来即为成品,故 通风量对磨机产、质量有直接影响。风量不足,则物 料不能被有效吹起来带走,影响磨机产量,同时吐渣 量也大;若风量过大,则增加风机运行负荷和系统电 耗,同时也易造成产品跑粗。因此,不同的产量、不 同的磨况要有不同的风量来适应。通风量的调节主 要靠调节循环风机入口挡板开度来实现,一般其开 度控制 88% ~90%,磨内通风量达到 7920000~8100000 m3/h即可。但磨机运行后期,同样由于耐磨件的磨损 影响研磨效果,需加大磨内通风量,此时循环风机入 口挡板开度可开至 95%,通风量 8550000 m3/h。

4 结语

(1)保证立磨稳定运行,最大限度的发挥磨机 能力是立磨操作的关键。

(2)影响立磨产质量的因素是多方面的,生产 中一定要综合考虑各方面因素,来确定相关操作参 数的控制范围。

(3)当遇到相关问题(如振动大、产量低、成品 细度或粒级不合要求)时,应分析研究其产生的原 因,在此基础上采用针对性的技术措施予以解决。

(2)选粉机转速的影响。选粉机的分选能力直 接影响粉磨系统的产量大小和质量好坏。选粉机的 选粉效率高,选出的成品多,回磨的合格品少,产量 就会提高,且磨机运行平稳;反之,回磨细粉多,磨内 料层厚,易形成振动且系统产量低。

产品细度的调节是通过调节选粉机转速来实 现,转速高,则产品较细。一般情况下选粉机转速控 制850~9500r/min即可。但随着耐磨件的磨损,研磨效果 下降,后期需要增加选粉机转速至 1 100 r/min左右。

生产技术

孙长俊:浅谈影响生料立磨产质量的几点因素

中图分类号: TQ172.63

文献标识码: B

文章编号: 1007-0389(2010)02-34-02

浅谈影响生料立磨产质量的几点因素

孙长俊(海螺水泥制造分厂,江西 弋阳 334422)

S 厂 5 000 t/d 生产线由中国中材国际工程股份 有限公司(南京)设计,生料配料采用石灰石、黏土、 铜尾矿和砂岩四组分配料。生料立磨引进的是丹麦 FLSmith 公司生产的 ATOX-50 辊式磨,采用三风机 系统,系统于 2008 年 7 月投产。现根据运行以来的 生产情况及其调整措施,进行影响立磨产质量因素 的粗浅探讨。

余热发电并网后,窑尾热风经过 PH 锅炉后温 度大幅度降低,为充分利用热量,废气出高温风机后 不再进增湿塔(即此时应把增湿塔出口入磨机挡板 关死),而是直接入磨。这样一方面可降低系统阻 力,另外可减少热风的热量损失。即使这样,如果出 现热风仍然不能满足立磨所需热量,这时只得打开 一部分窑尾 PH 旁路挡板,以满足生产需要。

改造后 2009-08-16 176.88 360

382

入料粒度保持在 25 mm 左右,即与熟料粒度接近。 因为石膏或石灰石大块通过辊压机时,将辊子撑开, 粒度相对较小的熟料颗粒所受的挤压力偏小,挤压 效果不好,不能有效改善它的易磨性,难磨细,这种 情况下只有牺牲产量来保证出磨水泥的比表面积。 但入料粒度不能太细或物料中细粉不能较多,否则 物料通过辊压机速度较快,形不成足够的料饼,通过 辊压机的物料受到的压力小,导致挤压后的物料成 品率低,也影响磨机的产量。

(5)出磨风温的影响。出磨温度在一合理的范 围控制,则有利于系统正常运行。否则温度过高,则 料层薄,物料流动性太强,系统不稳,振动大,而且物 料不易出去;这样减产运行后,结果又会导致温度继 续升高,形成恶性循环。温度过低,则料层厚,研磨 效果不好,主电机负荷大,对设备安全运行构成隐 患。因此,磨出口温度对系统稳定至关重要,一般控 制在 75~850℃之间。

磨损也大。一般刚开磨时喂料较少,安全起见,研磨 压力适当给小些,控制 7.0 MPa 或 6.5 MPa 即可。随 着喂料量增加,可根据料层厚度、磨机压差和吐渣量 等综合因素考虑,增加研磨压力至适当值。一般情 况该 ATOX-50 辊式磨的研磨压力控制 8~90MPa,随 着辊皮、磨盘衬板的磨损,研磨效果下降,此时需要 适当增加研磨压力至 10~110MPa,也能实现正常的 生产运行。

打开循环风挡板,把一部分出磨含尘气体吸入

- 34 -

2010 年第 2 期

孙长俊:浅谈影响生料立磨产质量的几点因素

生产技术

磨内来适当降低磨出口温度时会出现一种反常情 况,即磨出口温度降低但入口温度升高。其中磨出 口温度降低比较容易理解,而入口温度升高是因为 在没开打循环风挡板时,磨入口处风速很大,此时风 管内气体可看做层流运动,主要以导热方式换热。 当开打循环风挡板后,系统风量大,但风管内风速降 低(抽循环风入磨相对抽窑尾增湿塔过来的风阻力 小),此时气流由层流变为湍流为主,与热电偶的换 热主要以对流方式。对入磨气体这种导热系数不高 的流体,对流方式传导的热量比导热方式强,故掺入 循环风入磨反而会出现入口温度相对高一点的反常 现象。

(编辑:刘翠荣)(收稿日期:2009-12-08)

2010 年第 2 期

- 35 -

(4)风门挡板开度的影响。几个风门挡板开度 的 大 小 对 磨 内 风 量 、风 温 和 烘 干 扬 料 能 力 均 有 影 响。在余热发电并网前,热风充足,出高温风机废气 全部过增湿塔,经喷水降温后入磨作为烘干热源,高 温风机出口入磨机挡板全关。若磨出口温度依然很 高,可打开循环风挡板吸入部分出磨含尘气体(相对 温度较低)重新入磨来降低磨出口温度。注意,不到 迫不得已不应通过开启冷风挡板来降温。

1 入磨物料自身性质

该公司石灰石中硅镁含量比较高,而且不均匀, 易磨性差,即使经过预均化后配料依然困难。后来 砂岩基本停用,用石灰石、黏土和铜尾矿配料,有时 采用部分页岩,把黏土和页岩按一定比例搭配后由 一个仓下料。单用黏土配料,则立磨出口温度低于 800℃,磨内料层过厚(达 1000mm 以上),物料在磨内 流动性差,主电机电流大,台产低。若与部分页岩搭 配配料,由于页岩干燥、松散、易磨,则磨内物料流动 性好,台产会适当提高。因此原料的波动与变化,对 立磨系统的影响很明显。

(3)入磨物料水分不能过大,否则磨内物料流 动性差,并会被粘结在磨盘上,研磨效果低。该公司 正常生产入磨水分 3%左右,系统运行正常。若遇连 续阴雨天气,综合水分过大,即使有充足的热风烘 干,但毕竟所需时间长,物料流动性差,依然影响磨 机运行。

2 操作参数的影响与控制

(1)研磨压力的影响。研磨压力是粉磨物料的 动力来源。一般来讲,增加研磨压力则研磨能力增 加,但也并不是越大越好。在一定研磨效果的前提 下,过大的研磨压力将导致磨机振动大,而且耐磨件

(编辑:刘翠荣)(收稿日期:2009-12-23)

ห้องสมุดไป่ตู้

������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������

另外,入磨物料的粒度、均匀性、综合水分等因 素对磨况的影响也不能忽视。其中:

(1) 理 论 上 讲 大 型 磨 入 磨 粒 度 可 达 150~ 2000mm,但实际中最好不要超过 1000mm,尤其对于 这种比较难磨的石灰石,否则,影响研磨效果,耐磨 件磨损严重,而且振动大。

(2)生产中要根据实际喂料量,设定与之相匹 配的皮带秤载荷,使入磨下料均匀、顺畅。

4 改造后的运行效果

通过上述技术改造和操作管理措施调整后,该 水泥粉磨系统实现了高产稳定运行(相关指标见表 2)。其中:水泥磨的运转率有了较大幅度提高,水泥 磨台时达到甚至超过了 170 t/h,水泥磨电耗下降了 4.0 kWh/t(即从 37.0 kWh /t 降到 33.0 kWh /t)。因此, 实现了系统的节能提产降耗,并为提高公司的利润 创造了条件。

(上接第 33 页)

表 2 改造前后水泥粉磨系统的运行参

项目

时间

台时

(年-月-日) (t·h-1)

改造前 2009-04-29 127.44

磨机电 流/A 335

比表面积 (m·2 kg-1)

369

第四,为防止物料外溢得不到有效挤压,对侧挡 板高度进行了及时调整,控制在 3~5 mm 左右比较理 想,保证辊压机的挤压效果。另外加强对设备的维 护保养,保证磨机运转率提高。