高速钻削复合材料的切削力

高速铣削加工切削力和切削温度关系解析

高速铣削钛合金的切削力和切削温度切削力和切削温度试验在五坐标高速加工中心上进行,采用YOLO-YDXC-III切削三向力测试系统对铣削力进行测量,采用夹丝半人工热电偶方法对铣削温度进行测量。

试验用刀具为Walter WMG40硬质合金机夹刀片,工件材料为钛合金TA15,热处理状态为退火。

采用单因素试验,考察不同铣削速度下切削力和切削温度的变化规律。

其他切削条件为:轴向切深ap=6mm,径向切深ae=1mm,每齿进给量fz=0.1mm/z。

为典型的铣削力信号图以及后刀面磨损VB=0.15mm 时的切削力与铣削速度关系曲线。

铣削力的方向定义为:进给方向为X,铣刀径向切深方向为Y,刀具轴向为Z。

可以看到在此范围内,Fx和Fz变化不大,而Fy随切削速度的提高略有下降。

试验和理论表明:一方面随着切削速度的上升,两个因素会导致切削力的增加。

首先是由断续切削造成的切削力冲击和动态切削力的数值会增加;其次,材料的应变硬化程度严重,导致剪切区变形抗力增加。

另外一方面,切削速度上升导致的切削温度上升也会使被加工材料软化,使切削力减小。

所以,切削速度对切削力的影响,要看这两方面综合作用的结果。

当刀具后刀面磨损达到一定程度时,随着切削速度的增加,由温度升高所导致的材料软化影响占主导地位,其作用超过动态切削力增加和应变硬化增加两方面的影响,所以总的铣削力呈下降趋势。

典型的铣削温度热电势信号及50~550m/min 切削速度范围内的切削温度与铣削速度的关系。

切削温度随铣削速度增加有一直上升的趋势,但是在不同的速度范围内,切削温度上升的程度是不同的。

在较低的速度范围内,温度随切削速度而上升的趋势较快,而在较高的速度范围内,温度随切削速度而上升的趋势变缓。

这一现象产生的原因在于,随着切削速度的增加,传入切屑的热量比例增加,更多的热量被切屑带走;而传入工件和刀具的热量的比例减小,相应的刀具和工件的温度升高也不明显。

高速铣削钛合金的刀具磨损钛合金高速铣削刀具磨损机理和刀具耐用度是生产过程中较受关注的问题。

钻削不同材料时高速钢钻头的刃磨

钻削不同材料时高速钢钻头的刃磨 使用高速钢钻头时,如果对切削刃部(顶角,横刃,前角,后角等)不作任何刃磨就使用,或者无目的、无要求的妄磨,这是不合理的使用。

要物尽其用,必须按被加工材料的不同性质,对钻头进行不同的刃磨,这样才能使钻头真正发挥应有的效能。

钻头刃磨前必须了解钻头的结构和被加工材料的特性以及两者之间的矛盾,了解在钻孔中所产生的问题,这样才能有针对性地进行刃磨,解决问题。

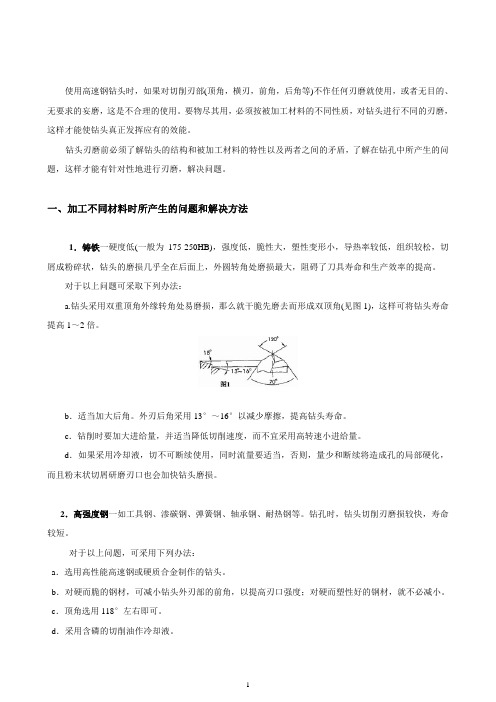

一、加工不同材料时所产生的问题和解决方法1.铸铁一硬度低(一般为175-250HB),强度低,脆性大,塑性变形小,导热率较低,组织较松,切屑成粉碎状,钻头的磨损几乎全在后面上,外圆转角处磨损最大,阻碍了刀具寿命和生产效率的提高。

对于以上问题可采取下列办法:a.钻头采用双重顶角外缘转角处易磨损,那么就干脆先磨去而形成双顶角(见图1),这样可将钻头寿命提高1~2倍。

b.适当加大后角。

外刃后角采用13°~16°以减少摩擦,提高钻头寿命。

c.钻削时要加大进给量,并适当降低切削速度,而不宜采用高转速小进给量。

d.如果采用冷却液,切不可断续使用,同时流量要适当,否则,量少和断续将造成孔的局部硬化,而且粉末状切屑研磨刃口也会加快钻头磨损。

2.高强度钢一如工具钢、渗碳钢、弹簧钢、轴承钢、耐热钢等。

钻孔时,钻头切削刃磨损较快,寿命较短。

对于以上问题,可采用下列办法:a.选用高性能高速钢或硬质合金制作的钻头。

b.对硬而脆的钢材,可减小钻头外刃部的前角,以提高刃口强度;对硬而塑性好的钢材,就不必减小。

c.顶角选用118°左右即可。

d.采用含磷的切削油作冷却液。

3.不锈钢—一般为马氏体、铁素体和奥氏体等三类不锈钢。

马氏体不锈钢能抗大气腐蚀,机械性能好,经调质处理可改善切削性能,如果硬度高于30HRC,则钻头磨损较快。

铁素体不锈钢的含铬量比马氏体不锈钢高,故热处理不能强化,其切削性能比马氏体不锈钢差。

奥氏体不锈钢的机械强度与中碳钢相近,而其塑性、韧性较高,在切削时负荷很大,切削过程中加工硬化现象严重,导热差,切削热集中在钻头的刃口处,在切削过程中易产生积屑瘤,以及它组织中含有少量的碳化钛,致使钻头很快磨损。

《SiCp-Al复合材料的高速切削机理研究》

《SiCp-Al复合材料的高速切削机理研究》SiCp-Al复合材料的高速切削机理研究一、引言随着现代工业的快速发展,SiCp/Al复合材料因其高强度、轻质、耐热等特性,在航空、汽车、电子等领域得到了广泛应用。

然而,由于SiCp/Al复合材料的特殊性能,其切削加工过程中存在着较大的挑战。

本文将针对SiCp/Al复合材料的高速切削机理进行研究,旨在为该类材料的切削加工提供理论依据和指导。

二、SiCp/Al复合材料特性SiCp/Al复合材料是一种以铝基体为基材,通过添加碳化硅颗粒(SiCp)增强其性能的复合材料。

其具有高硬度、高强度、良好的热稳定性等特点,但同时也具有脆性大、加工硬化严重等缺点。

这些特性使得SiCp/Al复合材料的切削加工过程变得复杂。

三、高速切削机理研究1. 切削力分析在高速切削过程中,切削力是影响切削过程的重要因素。

对于SiCp/Al复合材料,由于碳化硅颗粒的加入,使得切削过程中的切削力分布更加复杂。

研究表明,切削力主要由基体铝的剪切力和颗粒间的挤压摩擦力共同作用。

通过合理调整切削参数,可以有效地减小切削力,提高加工质量。

2. 切削温度分析切削温度是影响工件加工精度和表面质量的重要因素。

在高速切削过程中,由于摩擦和剪切作用,会产生大量的热量。

这些热量会使得工件表面温度升高,进而影响材料的加工性能。

研究表明,通过优化切削参数和采用合适的冷却方式,可以有效地降低切削温度,提高工件的加工质量。

3. 刀具磨损与选择刀具的选择和磨损情况对切削过程具有重要影响。

针对SiCp/Al复合材料的特殊性能,应选择具有较高硬度和耐磨性的刀具材料。

此外,刀具的几何参数和涂层等也会影响切削过程。

通过对刀具的选择和优化,可以提高切削效率,延长刀具使用寿命。

四、实验研究为了深入探究SiCp/Al复合材料的高速切削机理,本文进行了大量的实验研究。

通过改变切削参数(如切削速度、进给量等),观察切削力、切削温度、工件表面质量等指标的变化规律。

高速铣削中切削力的研究

碳纤维复合材料钻削过程中,钻削轴向力是 制孔过程中最重要的参数之一,是引起孔壁分层 、孔出入口毛刺和撕裂的主要原因。钻削碳纤维 复合材料过程中,无论是硬质合金刀具还是焊接 PCD刀具,钻削轴向力随着进给速度的增大而 增大,随着主轴转速的增加而减小,而且进给速 度对钻削轴向力的影响要远大于主轴转速对钻削 轴向力的影响,这就决定了碳纤维复合材料高质 量钻削制孔通常要采用高主轴转速、小进给速度 。

切削热来自于三个方面:切屑底层金属的摩擦挤压变形热、切削层 金属的剪切变形热和己加工表面上的摩擦挤压变形热,据此将切屑区 划分为三部分:剪切区(第1变形区)温度场、刀/屑接触区(第2变形区) 温度场和刀/工接触区(第3变形区)温度场。

切削热在切削过程中的大致分为:1)大约80%的热量是切屑变形产 生的;2) 18%的热量产生在切屑和刀具的接触面上(第2变形区);3) 2%产生在刀刃上。产生的热量有三种耗散渠道:1)大约95%以上由切屑 带走;2) 2%留在工件上;3) 3%由刀具散热。因此从以上的数据来分 析可知,切削热主要来自第1变形区的剪切热和第2变形区的摩擦热。

PCD和YG6X刀具后刀面切削刃磨损比较。在相 同刀具使用寿命下,即在钻完第48个孔 后,对两种刀具的后刀面切削刃磨损量进行观测比较。分 析发现,在主轴转速为10000r/min、进给速度 为25mm/min的条件下,普通硬质合金刀具的切削 刃磨损严重,后刀面磨损量达到了622μ m超过了工业 上刀具的磨钝标准0.6mm;而焊接PCD刀具后刀面 切削刃磨损量仅为42μ m切削刃仍比较锋利,切削轻快 。 PCD制孔刀具在加工碳纤维复合材料中的优点明显 优于硬质合金刀具,PCD刀具具有硬度高、导热性好、 耐磨性强等优点,无论在加工质量、加工效率和刀具寿命 等方面都体现出其巨大的优越性。

高速铣削光学级SiCpAl复合材料的铣削力预测

高速铣削光学级SiCp/Al复合材料的铣削力预测摘要:在顺铣和逆铣两种条件下,为了对比研究金刚石粒度为32μm的PCD单齿立铣刀高速铣削光学级SiCp/Al复合材料时铣削力变化特性,针对铣削方式和铣削用量对铣削力特性的影响进行了研究,并基于多元线性回归分析方法建立了铣削力的经验公式。

采用L9(34)正交实验方案进行高速铣削实验,使用旋转测力仪采集各铣削力信号,研究了顺铣和逆铣两种条件下铣削用量对铣削力特性的影响,并采用多元线性回归分析方法建立了切向力F t、径向力F r、轴向力F z和总铣削力F total的经验公式。

实验结果表明:所建立的铣削力的经验公式回归显著性较高,且模型平均误差在10%之内。

两种铣削条件下对各铣削力影响水平最高的是轴向切削深度,其次是每齿进给量和切削速度。

顺铣时F t,F r和总铣削力F total 均高于逆铣,而F z相差不大。

关键词:碳化硅颗粒增强铝基复合材料;高速铣削;铣削力模型;回归分析;显著性分析1 引言为满足航空航天等领域光学器件轻量化的要求,光学级SiCp/Al复合材料以其重量轻、耐高温、耐磨损的优良力学性能逐渐得到广泛重视与应用[1-7]。

光学级SiCp/Al复合材料,SiC颗粒尺度小,体积分数高,材料性能偏于脆性,在优化材料性能的同时也增加了切削加工的困难,如刀具的快速磨损、加工棱边缺陷、加工精度与表面质量控制以及切削振动等问题[8-10],切削力大小直接影响工件表面质量和加工棱边缺陷[11-13]。

为保证SiCp/Al复合材料光学器件精密加工质量和成品率,开展光学级SiCp/Al复合材料切削力研究具有理论和实用价值。

目前针对高体分小颗粒光学级SiCp/Al复合材料铣削力及其预测模型建立方面的研究较少。

PCD(Polycrystalline Diamond)刀具是实现SiCp/Al复合材料高效精密加工的主要刀具材料,高速铣削是实现SiCp/Al复合材料光学器件精密切削加工的主要工艺,因此建立PCD刀具在高速范围内铣削加工光学级SiCp/Al复合材料的铣削力经验公式,不仅可以简化建立理论模型的过程,而且可以通过更加高效经济的手段预测铣削力变化,以利于优选切削用量参数,获得更高的加工精度、棱边质量和更好的已加工表面。

超高速磨削技术特点

超高速磨削技术特点

超高速磨削技术具有以下特点:

1.生产效率高:超高速磨削的切削速度极快,能够快速地去除材料,因此可以大幅提高生产效率。

2.加工精度高:超高速磨削的切削力小,可以减少工件的受力变形,有利于保证加工精度。

3.磨削温度低:超高速磨削的磨削速度高,产生的热量多被磨屑带走,因此可以降低磨削温度,防止工件受热变形。

4.难磨材料磨削性能改善:超高速磨削时变形区材料在近乎绝热剪切条件下完成切削,使难磨材料的磨削性能改善,可以实现对硬脆材料的延性域磨削。

5.延长砂轮使用寿命:超高速磨削的切削力小,砂轮磨损小,因此可以延长砂轮的使用寿命。

6.降低加工成本:超高速磨削可以提高生产效率,降低工件加工成本。

7.环保:超高速磨削的切削液使用量减少,有利于环保。

钛合金复合层高速切削动力学特性实验研究

钛合金复合层高速切削动力学特性实验研究钛合金复合层高速切削动力学特性实验研究一、引言钛合金由于其优异的性能,如高强度、低密度和良好的耐腐蚀性等,在航空航天、汽车制造和医疗器械等领域得到了广泛应用。

然而,钛合金的加工难度较大,尤其是在高速切削过程中,其动力学特性对加工质量和效率有着重要影响。

因此,对钛合金复合层高速切削动力学特性进行实验研究具有重要的理论和实际意义。

(一)研究背景随着现代工业的发展,对钛合金零部件的需求日益增加,同时对其加工精度和表面质量的要求也越来越高。

高速切削技术作为一种先进的加工方法,可以提高加工效率和表面质量,但钛合金的特殊性能使得其在高速切削过程中呈现出复杂的动力学特性,如切削力、切削温度和振动等,这些特性会影响刀具的磨损和加工精度。

(二)研究目的本实验研究的主要目的是深入了解钛合金复合层高速切削过程中的动力学特性,包括切削力、切削温度和振动的变化规律,分析这些特性对加工质量和效率的影响,并探索优化切削参数以提高加工质量和效率的方法。

二、实验材料与方法(一)实验材料1. 工件材料本实验选用的钛合金复合层材料为[具体型号],其具有典型的钛合金性能特点,如高强度和良好的耐腐蚀性。

复合层结构由[详细描述复合层结构]组成,这种复合层结构在实际应用中较为常见。

2. 刀具材料刀具选用了[刀具型号和材质],该刀具具有良好的耐磨性和切削性能,适用于钛合金的高速切削。

(二)实验设备1. 切削机床采用了先进的高速切削机床[机床型号],该机床具有高精度的主轴系统和稳定的进给系统,可以满足实验对切削速度、进给量和切削深度等参数的精确控制要求。

2. 测量仪器(1)切削力测量采用了[切削力测量仪器型号],可以实时测量切削过程中的三个方向(X、Y、Z方向)的切削力。

(2)切削温度测量使用了[切削温度测量仪器型号],通过[测量原理]来测量刀具和工件接触区域的切削温度。

(3)振动测量选用了[振动测量仪器型号],能够准确测量切削过程中工件和刀具系统的振动情况。

复合材料孔成形过程中机械加工问题分析

复合材料孔成形过程中机械加工问题分析2摘要:随着社会进步,复合材料的使用逐渐增多,至今,它在航空、船舶和建筑等多个领域都展现出了巨大的潜力,并发挥了显著的效果。

复合材料具有重量轻、强度大以及耐腐蚀等优点。

为了充分利用其功能,还根据特定的标准对其进行机械加工,这样可以提高产品的质量,满足实际应用的需求。

关键词:机械加工;复合材料;孔成形过程引言目前,随着材料科学的迅猛进展,复合材料在多个行业中得到了广泛应用。

复合材料中最重要的部分就是孔加工。

当评估复合材料产品的质量时,进行打孔操作是确保产品顺利通过的核心步骤。

传统的复合材料钻孔方法主要为人工手动方式,这种方法存在很多弊端。

当进行孔眼的切削操作时,主要采用的是机器切削方法,这种机器切削方式能够确保切削的准确性。

因此,在复合孔成型过程中,为了提高制孔的成功概率,精心设计一套实用和可行的制孔成型方案。

1复合材料孔成形加工的特点(1)复合材料因其各向异性的属性,在制造过程中容易产生如纤维撕裂和分层这样的瑕疵。

复合材料由于其固有的各向异性特性,在制造过程中很容易导致孔壁出现分层、撕裂和纤维撕裂等问题,这大大降低了孔的表面品质和部件的性能表现。

由于各向异性使得刀具和工件接触区域内应力集中,进而引起裂纹等缺陷的萌生和扩展。

(2)由于材料的各向异性特点,在制造过程中很容易产生材料的偏折,特别是当孔壁内的纤维方向与刀具移动方向不一致时,孔壁更容易出现扭曲。

举例来说,由于各向异性的存在,刀具与孔壁之间会产生摩擦,这进一步加剧了刀具的磨损程度;由于各向异性的存在,刀具与孔之间出现了显著的摩擦阻力,这进一步导致了刀具使用寿命的减少;由于各向异性的存在,刀具与孔之间产生了相当大的压力,这进一步引发了刀具的变形。

2全面考虑机加工对复合制孔的影响2.1孔模设计复合材料孔的成型效果在很大程度上受到机械加工技术的影响。

因此,在进行复合材料孔的成型设计时,必须对机械加工过程进行深入的思考,并选择最合适的加工方法,以确保加工后的产品结构完整且品质达标。

碳纤维复合材料高质量孔的钻削

碳纤维复合材料高质量孔的钻削:探讨了获得钻削碳纤维复合材料高质量孔的两个关键因素:保持钻头切削刃的良好锋利性和采用高的钻削速度,指出了采用厚膜CVD金刚石钻头进行高速钻削加I是获得高质量孔的良好方法。

在钻削碳纤维复台材料(CFRP)时出现的制孔缺陷可以分为两类,第一类是普遍存在的几何缺陷,如孔的尺寸误差、圆度误差、位置误差等,这些缺陷在金属构件中最为常见,解决方法也与金属加工过程中采取的措施类似;第二类则是碳纤维复合材料所特有的制孔缺陷,主要是孔壁周围材料分层,出口撕裂、起毛,入口劈裂等,有关这类缺陷的防治是研究碳纤维复合材料高质量孔的钻削技术的重点。

本课题将针对第二类缺陷的防治进行高质量孔钻削的研究,并通过金刚石钻头和硬质合金钻头的高速钻削试验验证这一思路。

1 试验方法钻削试验在自行研制的复合材料立式高速钻削试验台上进行。

工件材料为多向碳纤维复合材料板,整体厚度为2.5mm,单层厚度约为O.125mm。

试验中选用的钻削速度为10,000~30,000r/min,采用金刚石、硬质合金和高速钢3种材质的钻头,钻头直径均为6mm。

出口撕裂是钻孔最直观的缺陷,所以以出口撕裂值l作为孔外观质量的衡量参数。

分层是在碳纤维复合材料钻削加工中出现于板材内部的一种主要缺陷,分层缺陷的大小可以代表孔内部质量的高低。

用氯化金渗透液检测法检测钻削孔的分层情况,各层问分层的大小用分层尺寸L来衡量。

2 获得高质量孔的关键因素在前面提到的第二类缺陷中,分层、撕裂、劈裂等主要是由于钻削力过大而引起切削应力超过碳纤维复合材料本身材料强度极限造成的,起毛主要足由于钻头的切削刃锋利性差造成的。

切削刃锋利性差在造成钻头切削性能下降的同时,也会导致钻削力的增大,所以切削刃的锋利性差也是造成分层、撕裂、劈裂缺陷的主要原因之一。

因此提高切削刃的锋利性就成为钻削高质量孔首先要解决的问题。

切削刃的锋利性对钻孔质量的影响是明显的。

新刃磨好的两种材质钻头的钻孔数与钻孔质量关系的试验曲线。

SiC_p_Al复合材料高速铣削切削力模型建立_边卫亮

学术论文RESEARCH[摘要] 使用聚晶金刚石(PCD)刀具并采用正交试验设计法,对含不同体分比的碳化硅颗粒增强铝基复合材料(SiC p/2009Al)进行高速铣削试验。

在测量切削力和切屑厚度的基础上,建立了剪切角、剪切应力和摩擦角的预测模型,并结合金属切削基本理论公式建立了切削力的预测模型。

该模型包含铣削速度、每齿进给量、径向切宽、增强颗粒体分比等重要参数,模型对进给方向最大铣削力预测值的平均误差为5.9%,对铣刀径向切深方向最大铣削力预测值的平均误差为9.2%,皆高于普通经验公式的预测精度,从而可对SiC p/2009Al复合材料高速铣削时的铣削力进行有效预测。

关键词:颗粒增强铝基复合材料 高速铣削 铣削力模型 PCD刀具[ABSTRACT] High-speed milling tests are car-ried out on the SiCp/Al composites with different volume fraction using PCD tools at dry machining condition by the method of orthogonal experiments design. Prediction model of shear angle, shear stress and frictional angle are established on the foundation of cutting forces and chip thickness measuring. The prediction model of milling-forces is also established according to the basic theory of metal cutting formula. This model contains the important parameters, such as cutting speed, feed rate, radial cut-ting width and volume fraction of SiC particle. Using this model, mean error of predictive value of maximum cutting force in the feed direction and in the radial cutting depth direction are 5.9% and 9.2%, respectively. The prediction accuracy is considerably higher than that of the traditional empirical formulas. Therefore, the newly established model can accurately predict the cutting forces when high-speed milling SiCp/2009Al composites.Keywords: Particle reinforced aluminum compos-ites High speed milling Milling force model PCD tool碳化硅颗粒增强铝基(SiC p /Al)复合材料兼具金属与非金属的综合性能,与传统的金属相比,具有高比强度、高比模量、耐磨、导电/导热性好、抗辐射、热膨胀系数低等性能,目前已成为发达国家争夺高新技术优势的热点之一,并作为先进复合材料将逐步取代部分传统的金属材料而应用于航空航天、汽车、电子、光学仪器以及其他民用工业等领域[1]。