小型冷室压铸机尾板减重设计方案分析

280T力劲压铸机工艺参数设定和调节技能

•280T力劲压铸机工艺参数设定和调节技能•发布时间:2013-7-8 11:23:07 来源:互联网文字【大中小】•工艺参数的设定和调节技能压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

下面以力劲机械厂有限公司生产的DCC280卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定和调节技能。

一、主要工艺参数的设定技能DCC280卧式冷室压铸机设定的内容及方法如下:(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2S以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2S以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在0.5S以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5S以上。

(5)储能时间:一般在2S左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

压铸实施方案

压铸实施方案一、背景随着工业化的不断发展,压铸技术在各个行业中得到了广泛的应用。

作为一种高效、精密、节能的铸造方法,压铸技术在汽车、电子、机械等行业中都有着重要的地位。

因此,制定一套科学的压铸实施方案,对于企业的发展至关重要。

二、目标1. 提高生产效率:通过优化工艺流程和设备配置,提高压铸生产线的生产效率;2. 降低生产成本:通过优化材料选用和工艺控制,降低生产成本,提高企业盈利能力;3. 提高产品质量:通过严格的质量控制和检测手段,保证压铸产品的质量稳定性;4. 提升企业竞争力:通过不断优化和改进,提升企业在市场竞争中的地位。

三、实施步骤1. 设计优化:在产品设计阶段,与设计部门密切合作,根据产品特点和要求,优化产品结构,提高压铸成型的效率和质量;2. 工艺改进:对现有的压铸工艺进行全面分析,找出存在的问题和瓶颈,并进行改进和优化,提高生产效率;3. 设备更新:对压铸设备进行更新换代,引进先进的压铸设备和自动化生产线,提高生产效率和产品质量;4. 原材料优化:选用高质量的原材料,并严格控制原材料的配比和质量,确保产品质量;5. 质量控制:建立严格的质量控制体系,对每个生产环节进行严格的监控和检测,确保产品质量稳定;6. 过程管理:加强对生产过程的管理,建立科学的生产计划和排程,提高生产效率和资源利用率;7. 市场反馴:及时关注市场反馴,根据市场需求调整生产计划和产品结构,提高企业的市场竞争力。

四、实施效果1. 生产效率提高:通过工艺改进和设备更新,生产效率得到了显著提高,大大缩短了生产周期;2. 生产成本降低:原材料的优化使用和工艺的改进,使得生产成本得到了有效的控制和降低;3. 产品质量稳定:严格的质量控制体系和过程管理,保证了产品质量的稳定性和一致性;4. 企业竞争力提升:通过实施方案的全面落实,企业的市场竞争力得到了明显的提升,产品市场占有率不断提高。

五、总结制定和实施科学的压铸实施方案,对于企业的发展至关重要。

手机中板压铸方案减重提案改善案

-5-

五、改善效益分析及成果

改善前所生产的费用分析:改善前流道重量:214.06克。

改善所需成本分析:改善后流道重量:182.52克

改善效益分析: (RMB)

改善后一模流道节约重量:214.06-182.52=31.54克。 以公司15台机的规模计算:一年产能按15000K模

流道废料回收价:4.5元/公斤

最终效益:改善后一年可节省:15000000*31.54/1000*4.5=212.895万

惠州春兴有限公司

-6-

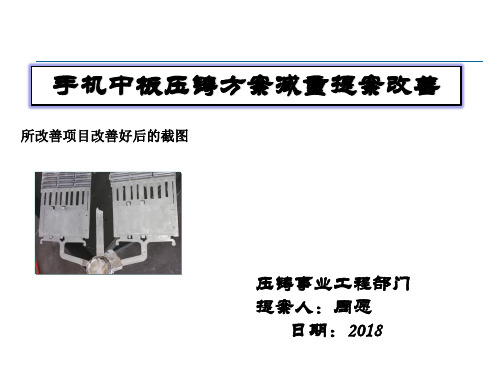

所改善项目改善好后的截图

XX有限公司

压铸事业工程部门 提案人:周愿

日期:2018

-1-

一、改善前状况及原因背景

状况:产品在压铸中材 料利用率低,造成生产 成本高

原因背景: 1.手机州春兴有限公司

-2-

二、改善历程一

改善历程: 1.调整模具布局,产品 更靠近射料中心。 2.取消直流道。 3.增加料管排气

惠州春兴有限公司

-3-

三、改善后状况及成果

状况:流道没有了直流 道,流道改顺畅了,增 加了料管排气。

成果: 1.流道重量减少 2.材料利用率提高了 3.流道改顺畅了,加了 排气成型也更好了

惠州春兴有限公司

-4-

四、改善前后对比

改善后成果对比: 1.提高了材料利用率,节省了成本 2.改善了成型

惠州春兴有限公司

汽车升降尾板的结构设计

XX大学毕业设计(论文)汽车升降尾板的结构设计所在学院专业班级姓名学号指导老师年月日摘要本文介绍了汽车升降尾板国内形势和发展趋势,从系统设计,系统的分析和设计的主线出发,突出整体设计的机械系统动力学探索体系统动力学建模技术集成分析系统控制和其他问题明确的选择和确定具体的执行机构,所述数学模型,通过产生机构尺寸控制和调整的模型参数的模型表示出来的特性的基础上,在此项目中的焦点一系列经过反复探索,展示了最终建立有针对性的方法,使用相结合的理论分析比喻是更方便的解决方案处理车辆液压升降调节器设计问题。

本文介绍了平面连杆机构介绍的方法求解最优设计方法和工程设计问题,基于对车辆的汽车升降尾板降驱动力分析的一般过程,一般设计时要考虑清楚在体内的主要因素模拟的数学模型,提供了可靠的基础,该模型通过建立机构有权确定目标函数,以确定运行的计算机优化程序,用于车辆装卸过程中的制约是完整的液压升降调节器优化设计结果,以证明使用此测试平台的可靠性,通过实验计算出的值与实际测量值的比较分析证实,该计算值是可靠的方式获得的,通过改变一些参数的优化结果和在同一时间存在致动器考虑液压控制系统的影响因素,以调整和完善执行机构应确定。

本液压系统以传递动力为主,保证足够的动力是其基本要求。

另外,还要考虑系统的稳定性、可靠性、可维护性、安全性及效率。

其中稳定是指系统工作时的运动平稳性及系统性能的稳定性(如环境温度对油液的影响等因素)。

可靠性是指系统不因意外的原因而无法工作(如油管破裂、无电等情况)。

可维护性是指系统尽可能简单,元件尽可能选标准件,结构上尽可能使维护方便.安全性是指不因液压系统的故障导致后车厢盖的其它事故.效率是指液压系统的各种能量损失尽可能的小。

上述要求中,除满足系统的动力要求外,最重要的是保证系统的安全性和可靠性。

关键词:液压系统,升降机构AbstractThis article describes the car handling hydraulic lifts domestic situation and development trend , this departure from the system design to system analysis and design of the main line , highlighting the overall design of the mechanical system dynamics to explore body system dynamics modeling techniques integrated analysis system control and other issues clear choices and determine the specific implementing agency is the focus of this project on the basis of the characteristics of the actuator according to the actuator models that come out with the same mathematical model to control and adjust the model parameters through generating mechanism dimension series after repeated exploration demonstrated the eventual establishment of a targeted approach using a combination of theoretical analysis analogy is more convenient solution to vehicle handling hydraulic lift actuator design problems.This paper introduces the general design of planar linkage overview of the methods for solving the optimal design methods and the general process of engineering design problems Based on vehicle handling hydraulic lift actuator force analysis made clear in the body of the main factors to consider when modeling a mathematical model for the right to provide a reliable basis for the model through the establishment of institutions to determine the objective function to determine the constraints running computer optimization procedures for vehicle loading and unloading process is complete hydraulic lift actuator optimal design results in order to prove the reliability of this test platform for the use of existing by changing some parameters of the optimization results for the calculated value by experiments and the actual measured value obtained by comparative analysis confirmed that this calculated value is reliable and at the same time that the actuator should be determined considering the influence factors of the hydraulic control system to adjust and improve executive body。

5-冷室压铸机参数和参数调校

5-冷室压铸机参数和参数调校冷室压铸机的参数调校第一节机器的参数调校一、初步设定各时间参数:(DCC280)1、储能时间:二速或增压完成后,系统对储能器进行压力补偿的时间。

一般在2S左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

2、锤头润滑:回锤后,对锤头进行润滑的次数。

根据黄油泵出油的情况:出油多,次数可设少一些;出油少次数可设多一些。

3、次数:设定锤头回锤的次数。

根据黄油泵出油的情况和锤头运动的状态确定,一般设一次。

4、顶出延时:开模终止到顶针顶出前之间的时间。

在产品冷却条件较好的情况下,一般开模后延时0.1S即可,主要是减少冲击,在产品冷却条件较差的情况下(考虑产品在开模后冷却),一般可以适当延长,以保证铸件被顶出时不变形为宜。

5、顶回延时:顶针顶出到位到顶针顶回开始之间的时间。

在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5S以上。

6、顶针次数:每个自动循环周期顶针顶出的次数。

根据模具及铸件脱模情况来设定顶针次数,一般设定一次。

7、射料时间:从射料动作开始到锤头开始回位之间的时间(即下射料钮开始计时)。

射料时间大小与铸件壁厚、薄成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,以保证二速或增压能完成。

8、开模时间:射料时间结束开始计时到开模开始动作之间的时间(即冷却时间)。

开模时间一般在3S以上。

压铸件较厚比较薄的开模时间较之要长,结构复杂的模具比结构简单的模具开模时间较之要长。

调节开始时可以略为长一点时间,然后适当缩短。

二、初步设定各压力参数:(DCC280)1、总压:调节储能、起压,抽芯时系统的压力。

一般是总压设在90-99之间,在保证压铸机正常压铸的条件下,尽量设定低些,以延长机械使用寿命,降低能耗。

2、顶针压力拨码:设定顶针动作时,顶针油路的压力。

顶针压力一般设定在30-50之间,能顺利顶出产品即为合适。

压铸机调机提效解决方案

压铸机调机提效解决方案压铸机调机提效是一个涉及到生产效率和设备性能优化的重要问题。

要解决这个问题,我们可以从多个角度进行分析和应对。

首先,可以考虑对压铸机进行技术升级和改造。

通过更新设备、更换零部件或者引入先进的自动化控制系统,可以提升设备的生产效率和性能稳定性。

这样的改进可以使得压铸机在生产过程中更加高效、精准地完成压铸任务。

其次,需要对生产流程进行优化。

通过对生产流程进行分析,找出其中的瓶颈和低效环节,然后针对性地进行调整和改进。

可能需要重新规划生产线,优化工艺流程,提高生产效率和产品质量。

另外,培训和提升员工技能也是提高压铸机生产效率的重要方面。

员工的熟练程度和操作技能直接影响到设备的运行效率和产品的质量稳定性。

因此,通过培训和技能提升计划,可以提高员工的操作技能和生产管理能力,从而间接提高了压铸机的生产效率。

此外,定期维护保养压铸机也是提高生产效率的关键。

定期检查设备的磨损情况,及时更换易损件,保持设备在最佳工作状态,可以有效地避免因设备故障而导致的生产中断和效率下降。

最后,利用数据分析和智能化技术也可以提高压铸机的生产效率。

通过对生产数据进行分析,可以发现潜在的优化空间和改进点,进而采取针对性的措施。

同时,引入智能化的生产管理系统和设备监控系统,可以实现对生产过程的实时监控和智能调控,提高生产效率和产品质量。

综上所述,要提高压铸机的生产效率,需要综合考虑设备技术改进、生产流程优化、员工技能提升、设备维护保养和智能化应用等多个方面,才能全面提升压铸机的生产效率和性能。

《冷室压铸机技术教程》2

第二节卧式冷室压铸机的构成如图1-5所示为卧式冷室压铸机构成图,它由柱架、机架、压射、液压、电气、润滑、冷却、安全防护等部件组成。

按机器零、部件组成的功能分类,我们将卧式冷室压铸机分成合型(模)、压射、液压传动、电气控制、安全防护五大类。

下面以力劲机械厂有限公司生产的DCC280卧式冷室压铸机为例进行结构分析。

图1-5 卧式冷室压铸机构成图1--调型(模)大齿轮 2--液压泵 3--过滤器 4--冷却器 5--压射回油油箱 6--曲肘润滑油泵 7--主油箱 8--机架 9--电动机 10--电箱 11--合型(模)油路板组件 12--合开型(模)液压缸 13--调型(模)液压马达 14--顶出液压缸15--锁型(模)柱架 16--型(模)具冷却水观察窗 17--压射冲头 18--压射液压缸 19--快压射蓄能器20--增压蓄能器 21--增压油路板组件 22--压射油路板组件一、合型(模)机构合型(模)机构主要起到实现合、开型(模)动作和锁紧型(模)具、顶出产品的作用。

它主要由定型座板、动型座板、拉杠(哥林柱)、曲肘机构、顶出机构、调型(模)机构等组成。

图1-6为合型(模)机构结构简图。

图1-6 合模装置结构简图1--调型(模)液压马达 2--尾板 3--曲肘组件 4--顶出液压缸 5--动型座板 6--拉杆 7--定型座板 8--拉杠螺母9--拉杠压板 10--调型(模)大齿轮 11--动型座板滑脚 12--调节螺母压板 13--调节螺母 14--合开型(模)液压缸1、液压双曲肘合型(模)机构的工作特点(1)增力作用通过曲肘连杆系统,可以将合型(模)液压缸的推力放大16~26倍,与液压式合型装置相比,高压油消耗减小、合型液压缸直径减小、泵的功率相应减小。

(2)合、开型(模)运动速度为变速如图1-7所示,在合型(模)运动过程中,动型座板移动速度由零很快升到最大值,以后又逐渐减慢,随着曲肘杆逐渐伸直至终止时,合型速度为零,机构进入自锁状态(锁型状态)。

压铸机伺服节能改造方案

XXX力劲280T压铸机异步伺服改造方案性价比高:无需更换电机和油泵,成本低,比同步伺服低60%。

响应快:压力响应时间0.1s、流量响应时间0.1s。

提升产品品质:制品重量重复误差<0.3%,节电率:在非快速成型工艺条件下一般节电在40%-70%。

维护简便:本控制柜自带工变频转换,如果异步伺服驱动器出现故障或需要维护,不影响压铸机正常工作。

公司概述佛山市洪博创展自动化科技有限公司一家专业从事压铸机伺服驱动器、开发、生产、制造、经营,通用型变频器,高、中、低压变频器,中央空调、空压机、风机水泵等工业节能省电产品领域。

公司推行以人为本的经营理念,拥有一批技术过硬、服务到位的售后技术团队,可随时为客户提供技术咨询、安装调试、使用培训、售后服务等全方位技术服务。

公司本着“推动科技节能,降低产品成本”的宗旨,为各企业节省电费、降低产品成本而效力!一、改造的必要性压铸机工作过程分为锁模、压射、开模、压射冲头推岀、压射回程、顶岀、顶出返回等几个阶段,各阶段所需的工作压力与流量都不同,并存在一定规律的变化。

压铸机油泵提供的液压油流量压力是恒定的,但压铸机运行过程的大部分时间实际流量和压力均小于油泵恒定的流量与压力。

多余的液压油通过溢流阀回流至储油箱,这不仅造成液压油温度升高,而且浪费了大量电能,尤其以“喷洒脱模剂”这个过程最为严重。

二、改造后的优越性本公司异步伺服在压铸机节能领域经过精心的研究和试验,开发出压铸机专用智能控制系统。

该系统在压铸循环过程中,自动检测来自于压铸机控制系统的工作状态信号,并对这些信息进行分析和计算,根据压铸机当前的工作状态(锁模、开模、顶岀、压射、调模等)和工作压力及工作速度要求,自动控制异步伺服输出频率,从而调节油泵的转速,油泵实际供油量与压铸机的流量需求相一致,实际把定量泵改变成变量泵,消除溢流现象,节省电能消耗。

并将异步伺服器快速的动态响应及瞬间过流能力强等优点与压铸机完美结合。

镁合金压铸企业设备安全标准要求

镁合金压铸企业设备安全标准要求1 通用要求1.1 所有安全设施,未经主管部门批准,不应拆除或挪为他用。

不应对设备私自进行改装或更改、移除设备安全标识。

1.2 设备裸露的传动部分或运转部分应设置防护罩或防护栏杆。

当设备运转时,操作人员不应接触机器运动部件,特别是机械合模装置,压射机构等高速运动部件。

对于相关运动部件的安全隔离板,不应拆除。

1.3 镁合金压铸机、切边机合模应采用双手操控装置,并设置盖板、挡套。

操作人员应使用双手同时操作2个合模按钮。

1.4 机械手等自动或遥控设备的周围,应设置防止非操作人员接近的防护装置并在入口设置停机安全联锁。

1.5 在有粉尘、潮湿或有腐蚀性气体的环境下工作的仪表,应选用密闭式或防护型。

电气设备应采用防爆型。

1.6 可燃气体、有害气体检测报警装置应定期校验。

1.7 循环烟罩、热风罩旁、燃气加压站和燃气区域的岗位应设有固定式监测可燃气体、有害气体检测报警装置,并将报警信号接入24小时有人值守的操作室。

1.8 压铸机和机械加工设备应设置具备切断能源介质功能的急停装置。

1.9 气瓶存放应加以固定,防止气瓶倾倒;盛装气体的气瓶不应置于人员密集或者靠近热源的场所。

1.10 压铸机锁模机构应使用电气、液压安全联锁保护装置,锁模程序应与注射程序联锁。

1.11 存在被熔融金属灼烧可能性的电缆线应设置防护装置。

1.12 外露的高压油管应有防止松脱的安全装置。

1.13 电气设备的金属外壳和电线的金属保护管,应设保护接零(或接地)装置。

1.14 在作业过程中,应随时关注机器运转情况,发现异常情况,应立即停止运行并关掉电源,故障排除后方能重新使用。

2 镁合金熔炉及周边设备2.1 每台熔炉应配置不少于2个手提式D类灭火器和2个手提式干粉灭火器,并且应配备不少于60kg干沙或10kg覆盖剂。

2.2 工作前,燃气管道、鼓风机、温度仪应运转正常,上料机构运行平稳。

2.3 镁合金熔炉应配备完全封闭有气体保护且自动浇铸系统。

压铸机结构(冷)

压铸机液压系统主要由液压泵、合开型(模)液压缸、顶出液压 缸、压射液压缸、调型(模)液压马达、液压控制元件、液压蓄 能器、过滤器、空气滤清器、热交换器组成。如图1-11所示为力 劲机械厂有限公司生产的DCC280液压传动系统部装图。

图1-11 DCC280液压传动系统部装图 1--液压泵 2--冷却器 3--主油箱 4--润滑泵 5--压射回油油箱 6--压射油路尾板组件7— 压射油路板组件8--顶出油路板组件(1) 9--顶出油路板组件(2) 10--空气滤清器 11--调型(模)液压马达 12--合开型(模)油路板组件

图1-7 曲肘部分结构简图 1--合开型(模)液压缸 2--钩铰 3--长铰 4--动型座板

(3)当压铸模合紧且肘杆伸直成一直线时,机构处于自锁状态,此时,可以 撤去合模液压缸的推力,合模系统仍然会处于合紧状态。 (4)合开模运动的三要素 为力、速度、行程或位置,所涉及的几个概念解释 如下 合模力:合模终结时,模板对模具形成的锁紧力。 锁模力:在合模终结当合金液注入模具型腔时,模板对模具形成的最终锁力。 变形力:在锁紧模具过程中,机构由于变形而产生的内力。 移型(模)力:在起闭模时,对动型座板的作用力。 胀型(模)力:因合金液模腔压力作用,而产生欲使型(模)具分开的力。 移型(模)速度:在合开型(模)运动中,动型座板和动模运动的速度。移型 (模)速度是一个变速过程。运动速度应是慢 - 快 - 慢的变化过程。这样既能 使型(模)具运行安全,铸件能平稳顶出,又能提高机器的循环次数。

图1-5 3--过滤器 4--冷却器 5--压射回油油箱 6--曲肘润滑油泵 7--主油箱 8--机架 9--电动机 10--电箱 11--合模油路板组件

合开模液压缸-- 12 调模液压马达-- 13 顶出液压缸-- 14 锁模柱架-- 15 模具冷却水观察窗--16 压射冲头-- 17 压射液压缸-- 18 快压射蓄能器-- 19 增压蓄能器-- 20 增压油路板组件-- 21 压射油路板组件-- 22