盲埋孔对高速PCB板信号特性的影响

pcb布线中信号的完整性分析

在PCB中,信号线是信号传输的主要载体,信号线的走线情况将直接决定信号传输的优越,从而直接影响整个系统的性能。

不合理的布线,将严重引发多种信号完整性的问题,对电路产生时序、噪声和电磁干扰(EMI)等,将严重影响系统的性能。

对此,本文从高速数字电路中信号线的实际电气特性出发,建立电气特性模型,寻找影响信号完整性的主要原因及解决问题的方法,给出布线中应该注意的问题和遵循的方法和技巧。

1 信号完整性信号完整性是指信号在信号线上的质量,即信号在电路中能以正确的时序和电压电平作出响应的能力,信号具有良好的信号完整性是指在需要的时候具有所必需达到的电压电平数值。

差的信号完整性不是由某一单一因素导致的,而是板级设计中多种因素共同引起的。

信号完整性问题体现在很多方面,主要包括延迟、反射、串扰、过冲、振荡、地弹等。

延迟(Delay):延迟是指信号在PCB板的传输线上以有限的速度传输,信号从发送端发出到达接收端,其间存在一个传输延迟。

信号延迟会对系统的时序产生影响;传输延迟主要取决于导线的长度和导线周围介质的介电常数。

在高速数字系统中,信号传输线长度是影响时钟脉冲相位差的最直接因素,时钟脉冲相位差是指同时产生的两个时钟信号到达接收端的时间不同步。

时钟脉冲相位差降低了信号沿到达的可预测性,如果时钟脉冲相位差太大,会在接收端产生错误的信号。

反射(Reflection):反射就是信号在信号线上的回波。

当信号延迟时间远大于信号跳变时间时,信号线必须当作传输线。

当传输线的特性阻抗与负载阻抗不匹配时,信号功率(电压或电流)的一部分传输到线上并到达负载处,但是有一部分被反射了。

若负载阻抗小于原阻抗,反射为负;反之,反射为正。

布线的几何形状、不正确的线端接、经过连接器的传输及电源平面不连续等因素的变化均会导致此类反射。

串扰(Crosstalk):串扰是两条信号线之间的耦合、信号线之间的互感和互容引起信号线上的噪声。

容性耦合引发耦合电流,而感性耦合引发耦合电压。

过孔对信号传输的影响

过孔对信号传输的影响2009-09-02 15:36一.过孔的基本概念过孔(via)是多层PCB的重要组成部分之一,钻孔的费用通常占PCB制板费用的30%到40%。

简单的说来,PCB上的每一个孔都可以称之为过孔。

从作用上看,过孔可以分成两类:一是用作各层间的电气连接;二是用作器件的固定或定位。

如果从工艺制程上来说,这些过孔一般又分为三类,即盲孔(blind via)、埋孔(buried via)和通孔(t hrough via)。

盲孔位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度通常不超过一定的比率(孔径)。

埋孔是指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

第三种称为通孔,这种孔穿过整个线路板,可用于实现内部互连或作为元件的安装定位孔。

由于通孔在工艺上更易于实现,成本较低,所以绝大部分印刷电路板均使用它,而不用另外两种过孔。

以下所说的过孔,没有特殊说明的,均作为通孔考虑。

从设计的角度来看,一个过孔主要由两个部分组成,一是中间的钻孔(drill hole),二是钻孔周围的焊盘区。

这两部分的尺寸大小决定了过孔的大小。

很显然,在高速,高密度的PCB设计时,设计者总是希望过孔越小越好,这样板上可以留有更多的布线空间,此外,过孔越小,其自身的寄生电容也越小,更适合用于高速电路。

但孔尺寸的减小同时带来了成本的增加,而且过孔的尺寸不可能无限制的减小,它受到钻孔(drill)和电镀(plating)等工艺技术的限制:孔越小,钻孔需花费的时间越长,也越容易偏离中心位置;且当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜。

比如,如果一块正常的6层PCB板的厚度(通孔深度)为50Mil,那么,一般条件下PCB厂家能提供的钻孔直径最小只能达到8Mil。

随着激光钻孔技术的发展,钻孔的尺寸也可以越来越小,一般直径小于等于6Mils的过孔,我们就称为微孔。

Via对高速信号的影响

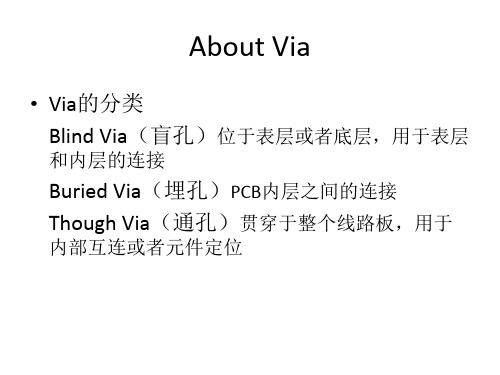

• Via的分类 Blind Via(盲孔)位于表层或者底层,用于表层

和内层的连接

Buried Via(埋孔)PCB内层之间的连接 Though Via(通孔)贯穿于整个线路板,用于

内部互连或者元件定位

About Via-From Douglas Brooks

• 问题讨论:Via对信息完整性的影响 试验模型

About Via-From Douglas Brooks

• 以上数据表明,即使可控阻抗的PCB,也会 有几个百分点的误差

About Via-From Douglas Brooks

Trace D上虽然只有一个Via,且没有信号穿过,但是同样的影响到了trace impendence。最多掉下来6~7

About Via-From Douglas Brooks

Trace F,有多个via在trace上,但是没有信号流过Via 7个Via一共对信号上升时间延迟了145皮秒。相当于每个via“贡献”20 皮秒

About Via-From Douglas Brooks

• 从Brooks的实验证实,单个via大约“贡献 ”20皮秒时延,且可以叠加 • 当信号穿过Via时,其实验结果和以上数据 一样,表示即使信号穿过Via,且参考层发 生变换。

About Via-From Douglas Brooks

• Via虽然呈容性,且对高频信号的上升时间 有影响。但是对于上升时间为.5 to 1.0 nsec 或者500 to 1000 Psecs的这类信号, Via的影响是可以忽略的。

ቤተ መጻሕፍቲ ባይዱ

About Via-From Douglas Brooks

Trace C阻抗变化范围57.2

allegro盲埋孔设置方法

allegro盲埋孔设置方法【原创实用版3篇】目录(篇1)1.引言:介绍 Allegro 软件及其在 PCB 设计中的应用2.allegro 盲埋孔的定义与作用3.allegro 盲埋孔的设置方法a.创建盲埋孔b.设置盲埋孔属性c.保存与应用设置4.结论:总结 allegro 盲埋孔设置的重要性与方法正文(篇1)一、引言Allegro 是一款专业的 PCB 设计软件,广泛应用于电子设计自动化(EDA)领域。

在 PCB 设计过程中,合理设置盲埋孔对于优化电路板性能具有重要意义。

本文将为您详细介绍如何在 Allegro 软件中设置盲埋孔。

二、allegro 盲埋孔的定义与作用盲埋孔,又称为隐藏孔,是指在 PCB 设计中不可见的过孔。

它主要用于连接多层电路板上的线路,以实现各层之间的电气连接。

通过设置盲埋孔,可以减小信号传输的延迟、降低信号干扰,从而提高电路板的性能。

三、allegro 盲埋孔的设置方法1.创建盲埋孔在 Allegro 中,创建盲埋孔的方法如下:(1)打开 Allegro 软件,导入或创建 PCB 设计文件。

(2)在设计界面中,找到“Place”工具栏,点击“Via”按钮。

(3)在弹出的对话框中,选择“Blind”或“Buried”类型,设置过孔的尺寸和位置,然后点击“OK”按钮。

2.设置盲埋孔属性创建盲埋孔后,还需对其属性进行设置:(1)在“Place”工具栏中,找到“Via”属性按钮,点击后选择“Edit”。

(2)在弹出的“Via Properties”对话框中,可以设置盲埋孔的层数、过孔形状、钻孔形状等属性。

(3)在“Drill”选项卡中,设置钻孔参数,如钻孔深度、钻孔直径等。

3.保存与应用设置设置完盲埋孔属性后,需将其保存并应用到电路板设计中:(1)点击“File”菜单,选择“Save”选项,保存设置。

(2)在设计界面中,点击“Apply”按钮,应用设置。

四、结论合理设置盲埋孔对于提高电路板性能具有重要意义。

过孔对pcb的影响

PCB过孔对信号传输的影响一.过孔的基本概念过孔(via)是多层PCB的重要组成部分之一,钻孔的费用通常占PCB制板费用的30%到40%。

简单的说来,PCB上的每一个孔都可以称之为过孔。

从作用上看,过孔可以分成两类:一是用作各层间的电气连接;二是用作器件的固定或定位。

如果从工艺制程上来说,这些过孔一般又分为三类,即盲孔(blind via)、埋孔(buried via)和通孔(through via)。

盲孔位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度通常不超过一定的比率(孔径)。

埋孔是指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

第三种称为通孔,这种孔穿过整个线路板,可用于实现内部互连或作为元件的安装定位孔。

由于通孔在工艺上更易于实现,成本较低,所以绝大部分印刷电路板均使用它,而不用另外两种过孔。

以下所说的过孔,没有特殊说明的,均作为通孔考虑。

从设计的角度来看,一个过孔主要由两个部分组成,一是中间的钻孔(drill hole),二是钻孔周围的焊盘区。

这两部分的尺寸大小决定了过孔的大小。

很显然,在高速,高密度的PCB设计时,设计者总是希望过孔越小越好,这样板上可以留有更多的布线空间,此外,过孔越小,其自身的寄生电容也越小,更适合用于高速电路。

但孔尺寸的减小同时带来了成本的增加,而且过孔的尺寸不可能无限制的减小,它受到钻孔(drill)和电镀(plating)等工艺技术的限制:孔越小,钻孔需花费的时间越长,也越容易偏离中心位置;且当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜。

比如,如果一块正常的6层PCB 板的厚度(通孔深度)为50Mil,那么,一般条件下PCB厂家能提供的钻孔直径最小只能达到8Mil。

随着激光钻孔技术的发展,钻孔的尺寸也可以越来越小,一般直径小于等于6Mils的过孔,我们就称为微孔。

四层PCB之过孔、盲孔、埋孔

四层PCB之过孔、盲孔、埋孔过孔(Via):也称之为通孔,是从顶层到底层全部打通的,在四层PCB中,过孔是贯穿1,2,3,4层,对不相干的层走线会有妨碍。

过孔主要分为两种:1、沉铜孔PTH(Plating Through Hole),孔壁有铜,一般是过电孔(VIA PAD)及元件孔(DIP PAD)。

2、非沉铜孔NPTH(Non Plating Through Hole),孔壁无铜,一般是定位孔及螺丝孔。

盲孔(Blind Via):只在顶层或底层其中的一层看得到,另外那层是看不到的,也就是说盲孔是从表面上钻,但是不钻透所有层。

盲孔可能只要从1到2,或者从4到3(好处:1,2导通不会影响到3,4走线);而过孔是贯穿1,2,3,4层,对不相干的层走线有影响,.不过盲孔成本较高,需要镭射钻孔机。

盲孔板应用于表面层和一个或多个内层的连通,该孔有一边是在板子之一面,然后通至板子之内部为止;简单点说就是盲孔表面只可以看到一面,另一面是在板子里的。

一般应用在四层或四层以上的PCB板。

埋孔(Buried Via):埋孔是指做在内层过孔,压合后,无法看到所以不必占用外层之面积,该孔之上下两面都在板子之内部层,换句话说是埋在板子内部的。

简单点说就是夹在中间了,从表面上是看不到这些工艺的,顶层和底层都看不到的。

做埋孔的好处就是可以增加走线空间。

但是做埋孔的工艺成本很高,一般电子产品不采用,只在特别高端的产品才会有应用。

一般应用在六层或六层以上的PCB板。

过孔几乎所有的PCB板都会用到,是最基本也是最常用的孔,因此在这里不做说明,主要来讲一下盲孔和埋孔。

首先我们从传统多层板讲起。

标准的多层电路板的结构,是含内层线路及外层线路,再利用钻孔,以及孔内金属化的制程,来达到各层线路之内部连结功能。

但是因为线路密度的增加,零件的封装方式不断的更新。

为了让有限的电路板面积,能放置更多更高性能的零件,除线路宽度愈细外,孔径亦从DIP插孔孔径1mm缩小为SMD的0.6mm,更进一步缩小为0.4mm或以下。

PCB线路板过孔对信号传输的影响作用

PCB线路板过孔对信号传输的影响作用过孔(via)是多层PCB线路板的重要组成部分之一,钻孔的费用通常占PCB 制板费用的30%到40%。

简单的说来,PCB上的每一个孔都可以称之为过孔。

过孔(via)是多层PCB 的重要组成部分之一,钻孔的费用通常占PCB 制板费用的30%到40%。

简单的说来,PCB 上的每一个孔都可以称之为过孔。

从作用上看,过孔可以分成两类:一是用作各层间的电气连接;二是用作器件的固定或定位。

如果从工艺制程上来说,这些过孔一般又分为三类,即盲孔(blind via)、埋孔(buried via)和通孔(through via)。

盲孔位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度通常不超过一定的比率(孔径)。

埋孔是指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

第三种称为通孔,这种孔穿过整个线路板,可用于实现内部互连或作为元件的安装定位孔。

由于通孔在工艺上更易于实现,成本较低,所以绝大部分印刷电路板均使用它,而不用另外两种过孔。

以下所说的过孔,没有特殊说明的,均作为通孔考虑。

从设计的角度来看,一个过孔主要由两个部分组成,一是中间的钻孔(drill hole),二是钻孔周围的焊盘区。

这两部分的尺寸大小决定了过孔的大小。

很显然,在高速,高密度的PCB设计时,设计者总是希望过孔越小越好,这样板上可以留有更多的布线空间,此外,过孔越小,其自身的寄生电容也越小,更适合用于高速电路。

但孔尺寸的减小同时带来了成本的增加,而且过孔的尺寸不可能无限制的减小,它受到钻孔(drill)和电镀(plating)等工艺技术的限制:孔越小,钻孔需花费的时间越长,也越容易偏离中心位置;且当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜。

比如,如果一块正常的6 层PCB 板的厚度(通孔深度)为50Mil,那么,一般条件下PCB 厂家能提供的钻孔直径最小只能达到8Mil。

高速数字pcb板设计中的信号完整性分析

• 73•念,建立并完善高校档案服务功能。

高校档案信息化管理平台建立时,应结合客户的多元化需求,突破传统管理理念,更新高校档案管理理念进行规范操作。

应用云计算理念及技术时,应实现档案数据资源的统一整理,且为用户提供统一的检索服务方式。

这需要高校档案信息管理部门充分运用区域类信息数据,实现档案信息数据资源的集中化管理。

通过依据相关标准,使得档案信息检索界面和存储库有效结合,并在调配存储下丰富云存储服务器的资源。

更重要的是,云存储服务器资源丰富的同时,要为用户提供精准的检索率,以便于用户可以在最短的时间得到最有价值的档案信息。

高校档案信息化管理时,在云计算技术下进行资源合理配置,在统一化档案信息平台上虚拟化处理各项资源和功能,这就提升了高校档案信息化管理水平,也完善了高校档案服务功能,推动了高校教学事业的快速发展。

3.3 高度重视档案数据隐私问题,增强高校档案数据的安全性云计算在高校档案信息化管理中的应用,应高度重视档案数据隐私问题,不断增强高校档案数据的安全性。

这主要是因为云计算在提供便利的同时,也难免会存在信息泄露的安全问题。

尤其是高校档案信息管理,更应避免档案信息的安全问题,才能确保高校的长远发展。

从技术层面而言,高校档案信息化管理中,应格外重视云计算的应用过程,在云计算技术的应用中增强隐私保护的功能,对档案管理平台的在线访问机制进行身份验证,避免不法用户窃取档案信息。

除此之外,还可以运用信息数据恢复技术和数据挖掘技术,把可信计算与云计算融合,建立起高可靠性的云计算档案信息化管理平台(张倩,高校档案馆实践云计算的策略与方法:黑龙江档案,2018)。

从法律角度而言,云计算下高校档案信息化管理过程中,应在网络隐私范围内增加高校档案中的各类信息数据,并在规范管理法律的约束下为高校档案信息化管理提供安全保障。

增强高校档案数据的安全性,就要体现出高校档案数据信息服务的灵活性,在完全开放云计算系统的访问接口时,应从增强安全角度确保用户信息的高可用性,且增强用户业务和云平台服务的连续型,并以容错备份方式为用户的数据提供安全保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

盲埋孔对高速PCB板信号特性的影响廖惜春;屈峰成【摘要】As the operating frequency increases and signal rise time reduces, Blind via and buried via cause impedance discontinuities resulting in signal refiections and hence deterioration of system performance in the multi-layers PCB design. So the design of blind via and buried via has been the one of key factors of the high-speed digital circuit. The paper carries out a study of blind via and buried via structure in multi-layers PCBs by modeling and simulation, using a full-wave electromagnetic simulator, and comparing with the through via, analyzes the impact of blind via and buried via diameter, pad and anti-pad on signal property.%在高速数字电路中,随着系统工作频率的提高和数字信号上升沿的变陡,多层印制电路板中的盲埋孔带来的阻抗不连续性会引起信号的反射,严重影响到系统的信号特性。

因此,盲埋孔的设计正逐渐成为制约高速PCB设计的关键因素之一。

本文运用全波电磁仿真软件HFSS,对多层PCB板盲埋孔结构建模仿真,将盲埋孔与导通孔进行比较,分析盲埋孔孔径、焊盘、反焊盘几种关键参数对信号特性的影响。

【期刊名称】《印制电路信息》【年(卷),期】2014(000)001【总页数】5页(P45-49)【关键词】信号完整性;高速数字电路;盲孔;埋孔【作者】廖惜春;屈峰成【作者单位】五邑大学信息工程学院,广东江门529020;五邑大学信息工程学院,广东江门 529020【正文语种】中文【中图分类】TN41随着大规模、超大规模集成电路越来越多地应用到电路系统中,芯片的集成规模越来越大,体积越来越小,引脚数越来越多,速率越来越高,电路板也朝着多层复杂化的趋势发展。

高速多层PCB板中,大多采用导通孔进行层与层之间的连接,但是对于一些非顶层到底层的电气连接就会产生多余的导通孔短柱(Stub)。

文献[1]中详细明说了多余短柱对高速多层PCB板传输质量的不利影响,因此对于一些高性能和高要求的高速数字系统,是不能忽略多余短柱带来的影响,而从成本和性能的权衡考虑,采用盲埋孔设计有效地避免了多余短柱效应,提高系统的传输质量。

本文以盲埋孔设计为研究对象,通过建模仿真来分析盲埋孔孔径、焊盘、反焊盘等参数对信号特性如S参数、阻抗连续性的影响,对高速PCB盲埋孔设计具有实际指导作用。

对于高速数字电路多层PCB板,如果要将高速信号从某一层互连线传输到另一层上的互连线,就需要通过导通孔(Via)来连接,导通孔是用于连接多层 PCB 中不同层走线的电导体[2]。

根据 PCB 设计的不同,可以分为贯通孔、盲孔、埋孔,如图1所示。

贯通孔(Through Vias):贯穿整个PCB板,可用于实现层间走线互连或作为元件的安装定位孔。

盲孔(Blind Vias):是将PCB板内层走线与PCB表层走线相连的过孔类型,此孔不穿透整个PCB板。

埋孔(Buried Vias):是只连接PCB板内层之间的走线的过孔类型,从PCB板表面是看不出来的。

导通孔不能只简单的看成电气连接,而必须考虑到其对信号完整性的影响[3]。

所以理解导通孔的构造设计对高速数字电路性能的影响能够帮助设计者解决好信号完整性问题,进而优化高速数字系统的设计,提高高速信号的传输质量。

在高速电路中,导通孔的等效电气模型[4][5]可以表示为图2所示,图中C1、C2和L分别表示导通孔的寄生电容和寄生电感。

可以看出,高速电路中的导通孔都会产生对地的寄生电容,寄生电容可以通过下式计算[3]:其中表示导通孔的寄生电容,为接地面上反焊盘的直径,为导通孔的焊盘直径,为基材的介电常数,为PCB板厚度。

在高速数字电路中,导通孔的寄生电容使信号上升时间减慢或变差,降低了电路速度,对于一个特性阻抗为的传输线,导通孔的寄生电容和信号的上升时间的关系可以表示为,高速信号通过导通孔时,同样也存在寄生电感。

高速数字电路中导通孔的寄生电感带来的影响比寄生电容更大,寄生电感可以通过下式计算[3]:其中,表示导通孔的寄生电感,为导通孔长度,为导通孔直径。

而这个寄生电感引起的等效阻抗是不能忽略的,等效阻抗与寄生电感及信号上升时间的关系表示为从上面一系列公式可以看出,导通孔的电气性能是随着设计参数的不同和变化的。

导通孔的孔径、孔长、焊盘、反焊盘的变化,引起高速电路的阻抗不连续性,进而造成信号完整性问题。

本文对信号特性的分析主要在频域以S参数中的S11(回波损耗)和S21(插入损耗)作为指标,当插入损耗的衰减程度在小于-3 dB情况下的有效工作带宽[6]来判断分析信号在盲埋孔传输性能的优劣;而对于阻抗不连续性引起的反射,则在时域用TDR仿真进行分析。

为了研究盲埋孔对高速PCB板信号特性的影响,本文采用HFSS软件建立8层PCB板模型[7]如下图所示,1层~2层、4层~5层、7层~8层为信号层,第3层为电源层,第6层为接地层,每层板厚度均为0.2 mm(8 mil),介质材料为FR4,介电系数为4。

信号线走线宽度0.1 mm(4 mil),厚度为0.13 mm (1.1 mil)。

仿真中的信号上升时间均设置为20 ps,最高扫频频率均设置为100 GHz。

2.1 盲埋孔与通孔对信号特性影响的比较当信号线需要从第1层走线,到第5层出线,采用盲孔进行连接。

盲孔半径设为0.1 mm(4 mil),长度为0.81 mm(32 mil),通过仿真得到的S11(回波损耗)、S21(插入损耗)参数以及特性阻抗TDR如图4所示。

为了比较,同时还设计了通孔连接,通孔半径也设为0.1 mm,此时产生通孔多余短柱长度为0.6 mm,得到的S11、S21参数以及特性阻抗TDR如图5所示。

从上图可以看出,盲孔的回波损耗S11参数在频率范围40 GHz ~ 80 GHz时衰减只有4 dB ~ 7 dB,而通孔的S11参数在频率范围40 GHz ~ 80 GHz时衰减为4 dB ~ 10 dB;盲孔的插入损耗S21参数在76GHz时衰减到最大值,而通孔的S21在52 GHz时就已经衰减到最大值了。

若要保证插入损耗小于-3 dB,则盲孔的工作带宽有22 GHz,而通孔的工作带宽只有15 GHz;在特性阻抗TDR曲线中,盲孔的特性阻抗变化范围为46~52,而通孔的特性阻抗TDR曲线变化范围则为42~53 ,盲孔拥有更好的传输线阻抗连续性。

所以从S参数和特性阻抗TDR变化的稳定性表明:采用盲孔比采用通孔对于在PCB板顶层与内层的信号线连接或者底层与内层的信号线连接具有更好的传输质量。

当信号线在内层走线时,从第2层走线,到第5层出线,采用埋孔进行连接。

埋孔半径设为0.1 mm,长度为0.57,得到的S11、S21参数以及特性阻抗TDR如图6所示。

同时采用通孔连接进行比较,通孔半径为0.1 mil,此时1层~2层之间产生的多余短柱长度为0.23 mm,5层~8层之间产生的多余短柱长度为0.6 mm,通孔的S11、S21参数以及特性阻抗TDR如图7所示。

从图6和图7可以看出,埋孔的S11参数在频率范围40 GHz ~ 80 GHz时衰减只有4 dB ~ 8 dB,且曲线较为平缓,而通孔的S11参数在频率范围40 GHz ~80 GHz时衰减为4 dB ~ 10 dB,特别在32 GHz时,衰减突变为13 dB,影响了传输的稳定性;埋孔的S21参数在77 GHz时衰减到最大值,,而通孔的S21在54 GHz时就已经衰减到最大值了,若要保证插入损耗小于-3 dB,则埋孔的工作带宽有32 GHz,而通孔的工作带宽只有20 GHz;另一方面,在特性阻抗TDR曲线中,埋孔的特性阻抗TDR曲线变化范围为41.8~52,而通孔的特性阻抗变化范围则为37.5~52,相对于通孔而言埋孔拥有更好的传输线阻抗连续性。

所以从S 参数和特性阻抗TDR变化的稳定性表明:在内层信号线之间的电气连接中,采用埋孔比采用通孔,更有利于提高PCB板内层信号线之间的信号传输质量。

2.2 盲埋孔孔径、焊盘、反焊盘大小对信号特性的影响为了研究盲埋孔孔径、焊盘、反焊盘大小对信号特性的影响,将盲埋孔的焊盘、反焊盘大小固定,盲埋孔半径初值设置为0.1 mm,由0.1 mm ~0.175 mm进行变化,得到的S21参数与特性阻抗TDR曲线如图8所示。

可以看出当盲孔半径由0.1 mm到0.175 mm进行变化时,阻抗的变化范围由6增加到13.5,阻抗不连续性程度不断增加,且引起的插入损耗S21的幅度也随之增加,在频率范围20 GHz ~ 60 GHz中的最大衰减增加了1.7dB。

同时当埋孔半径由4 mil到7 mil进行变化时,阻抗的变化范围由10增加到17,且引起的插入损耗S21的幅度也随之增加,特别在频率范围20 GHz ~60 GHz中的最大衰减增加了1.6 dB。

将盲埋孔的孔径、反焊盘大小固定,盲埋孔焊盘初值设置为0.2 mm,由0.2 mm ~ 0.28 mm进行变化,得到的S21参数与特性阻抗TDR曲线如图9所示。

可以看出当盲孔焊盘大小由0.2 mm到0.28 mm进行变化时,阻抗的变化范围由6.5增加到10.5,引起的插入损耗S21的幅度也随之增加,且最大衰减增加了2 dB。

同时当埋孔半径由0.2 mm到0.28 mm进行变化时,阻抗的变化范围由10.5增加到15.5,阻抗不连续性程度不断增加,且引起的插入损耗S21的幅度也随之增加,最大衰减增加了3.2 dB。

将盲埋孔的孔径、焊盘大小固定,盲埋孔反焊盘初值设置为0.3 mm,由0.3mm ~ 0.375 mm进行变化,得到的S21参数与特性阻抗TDR曲线如图10。

可以看出当盲孔反焊盘大小由0.3 mm到0.375 mm进行变化时,阻抗的变化范围由6.75减小到5.5,阻抗不连续性程度不断减小,引起的插入损耗S21的幅度也随之减小,且最大衰减减小了3.2 dB。