航空发动机文献综述

文献综述-董自超

1.前言苛刻高温环境下服役的工程合金材料,不仅要有足够的高温强度,还要具有良好的抗高温氧化性能,单靠合金本身很难同时满足这两个要求,多数情况下需要高温防护涂层,以合金本身满足力学性能要求,以表面涂层提高其抗高温氧化能力[3-3]。

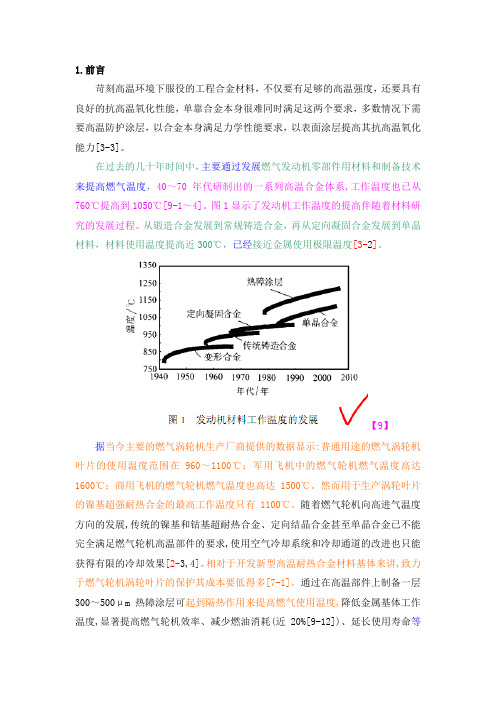

在过去的几十年时间中,主要通过发展燃气发动机零部件用材料和制备技术来提高燃气温度,40~70年代研制出的一系列高温合金体系,工作温度也已从760℃提高到1050℃[9-1~4]。

图1显示了发动机工作温度的提高伴随着材料研究的发展过程。

从锻造合金发展到常规铸造合金,再从定向凝固合金发展到单晶材料,材料使用温度提高近300℃,已经接近金属使用极限温度[3-2]。

【9】据当今主要的燃气涡轮机生产厂商提供的数据显示:普通用途的燃气涡轮机叶片的使用温度范围在960~1100℃;军用飞机中的燃气轮机燃气温度高达1600℃;商用飞机的燃气轮机燃气温度也高达1500℃。

然而用于生产涡轮叶片的镍基超强耐热合金的最高工作温度只有1100℃。

随着燃气轮机向高进气温度方向的发展,传统的镍基和钴基超耐热合金、定向结晶合金甚至单晶合金已不能完全满足燃气轮机高温部件的要求,使用空气冷却系统和冷却通道的改进也只能获得有限的冷却效果[2-3,4]。

相对于开发新型高温耐热合金材料基体来讲,致力于燃气轮机涡轮叶片的保护其成本要低得多[7-1]。

通过在高温部件上制备一层300~500μm热障涂层可起到隔热作用来提高燃气使用温度,降低金属基体工作温度,显著提高燃气轮机效率、减少燃油消耗(近20%[9-12])、延长使用寿命等效果,因此得到了广泛的应用[2-5] [7-2,3]。

然而热障涂层的应用也有缺点:转子叶片载荷的增加从而影响盘的寿命,叶型气动力损失,加工成本提高。

在实际应用中,热障涂层的效益视具体的应用而异。

不过这些效益在很大程度上会与应用带来的缺点相抵消,一般来说,总效益是有利的[13]。

文献表明,目前先进陶瓷热障涂层能在工作环境下降低零件温度170℃左右[5-1~3]。

先进航空发动机设计与制造技术综述

先进航空发动机设计与制造技术综述随着科技的发展,航空发动机设计与制造技术也在不断进步。

本文将综述先进航空发动机设计与制造技术的发展情况。

首先,在航空发动机的设计方面,涡扇发动机成为了主流。

涡扇发动机具有推力大、燃油效率高、噪音低等优点,因此被广泛应用于商用飞机上。

而与传统涡喷发动机相比,新一代涡扇发动机具有更高的推力重量比和燃油效率,主要得益于先进的设计理念和材料应用。

例如,采用复合材料制造可以减轻发动机的重量,增加其推力重量比;采用高温合金可以提高发动机的温度承受能力,提高燃烧效率。

此外,虽然涡扇发动机相对于传统涡喷发动机复杂性更高,但应用了先进的设计工具和仿真技术,使得其设计过程更加高效,减少了试制环节,提高了设计的准确性。

其次,在航空发动机的制造方面,随着数控加工技术的发展,制造难度也得到了一定的降低。

数控加工技术能够实现对发动机零部件的高精度加工,提高了发动机的制造精度和一致性。

另外,先进的焊接技术和喷涂技术也在发动机的制造过程中得到了广泛应用。

例如,采用激光焊接技术和电子束焊接技术可以实现对发动机零件的高强焊接,提高了发动机的可靠性和安全性;采用热障喷涂技术可以提高发动机的热防护性能,延长发动机的使用寿命。

另外,先进航空发动机设计与制造技术还涉及到燃烧技术的改进。

燃烧技术的改进可以提高发动机的燃烧效率,并减少对环境的污染。

例如,采用低排放燃烧室设计可以减少氮氧化物的生成;采用燃烧控制技术和燃油喷射技术可以实现对燃烧过程的精确控制,提高燃烧效率。

此外,还有一种被广泛研发和应用的技术是混合动力技术。

混合动力技术结合了航空发动机和电动机的优势,可以实现对航空发动机的辅助和增强,大大提高了航空发动机的性能。

总之,随着先进航空发动机设计与制造技术的不断发展,航空发动机的性能得到了大幅度提升。

涡扇发动机、数控加工技术、先进的设计工具和仿真技术、燃烧技术的改进以及混合动力技术等都为航空发动机的设计与制造带来了新的突破。

《A320飞机发动机引气系统的典型故障问题研究开题报告文献综述3000字》

[5]李冬.故障树分析法在飞机排故中的应用[J].科学技术创新,2022(08):169-172.

[6]周红霞.A320飞机引气渗漏疑难故障处理方法浅析[J].民航学报,2021,5(06):110-112.

在引气系统故障诊断方面,波音和空客都开发了相应的健康管理系统,波音公司主要是AHM系统,空客主要是AIRMAN系统。张宇[32}通过使用波音公司的AHM对B737NG飞机引气系统进行故障诊断,结果表明能够更高效的获得诊断结果;罗飞使用空客AIRMAN系统对飞机系统故障进行实时监控,并对AIRMAN进行推广。

部分学者以维修经验为基础使用专家知识进行故障诊断。王丽哲以大量引气故障维修经验为基础,根据引气系统故障的特点提出了基于案例推理的民机引气系统故障诊断模型,实验结果表明,该模型可以提高引气系统故障诊断和故障定位的准确率。何永勃使用基于案例推理的方法实现对引气系统的故障诊断,实验结果表明该模型的准确率较高。

五、进度安排

1 选题 2022年8月10日-2022年8月21日

2 撰写论文开题报告并提交 2022年8月22日-2022年9月10日

3 准备资料、撰写修改并提交论文初稿 2022年9月11日-2022年10月10日

4 准备资料、撰写修改并提交论文二稿 2022年10月11日-2022年10月31日

[7]朱贵森.A320飞机引气系统故障仿真模拟系统的建立与应用[J].航空维修与工程,2021(11):35-37.

[8]杨小飞.A320飞机维修故障分析及质量改进方法研究[J].中国新技术新产品,2021(18):86-88.

[9]王冲,王子健.A320飞机气源系统电磁恒温器典型故障分析与排故探讨[J].航空维修与工程,2021(09):84-87.

先进航空发动机设计与制造技术综述.

先进航空发动机设计与制造技术综述进入21世纪,世界航空发动机技术取得了巨大进步,并呈现加速发展的趋势。

美国推重比10一级涡扇发动机F119作为第四代战斗机F22的动力装备部队,是当今航空动力技术最具标志性的成就。

在此基础上,美国持续实施了多个技术研究计划,正在推动世界航空发动机技术继续向前发展。

本文从未来高性能航空发动机采用的高级负荷压缩系统、高温升燃烧室、高效冷却涡轮叶片、推力矢量等方面,对其先进设计和制造技术的发展方向和趋势进行初步的分析研究。

高级负荷压缩系统高压压气机技术发展的目标是单级压比高、级数少、推重比高、飞行性能好。

对高级负荷的压缩系统,低展弦比设计、气动前掠设计、整体叶盘、整体叶环、压气机稳定性主动控制等技术是其中具有代表性的新技术。

1低展弦比叶片设计及制造低展弦比叶片即宽弦叶片,它与窄弦叶片相比,增宽了弦长,使压气机的长度缩短,抗外物损伤能力、抗疲劳特性和失速裕度有所提高。

还可使压气机零件数减少,降低生产和制造费用成本(图表1。

90年代以来,英国罗·罗(R·R公司、美国普惠公司和GE 公司、法国SNECMA公司不断研制和改进高压压气机钛合金宽弦叶片的气动和结构性能,广泛应用于大涵道比涡扇发动机和高推重比小涵道涡扇发动机上。

GE 公司TECH56技术计划的验证机和F119发动机、EJ200发动机都采用了这种宽弦叶片。

叶片的低展弦比设计,结合整体叶盘技术使得高压压气机在减少级数和提高叶片强度的同时,具有更好的气动稳定性。

低展弦比叶片需要解决的关键技术问题是因重量增加而导致的轮盘与叶根结合处和轮盘本身的离心力增大问题。

IHPTET计划在大型涡扇和涡喷发动机验证机上验证了该技术,该技术还将在F135和F136发动机上采用。

目前,低展弦比叶片已成为先进航空发动机压缩系统的关键技术,与3D气动掠形、空心结构、整体叶盘结构和更轻的钛金属基复合材料技术相结合,是未来的发展重点。

“航空发动机”文件文集

“航空发动机”文件文集目录一、航空发动机的发展前景二、航空发动机变循环三、航空发动机高温材料的研究现状及展望四、航空发动机整机振动控制技术分析五、航空发动机先进控制概念和高稳定性发动机控制系统研制六、航空发动机叶片轮盘系统振动特性及多场耦合力学特性研究航空发动机的发展前景随着全球航空业的快速发展,航空发动机作为飞机的核心部件,其性能和技术的不断提升已成为推动航空业不断进步的关键因素。

本文将从航空发动机的发展历程、未来趋势等方面探讨航空发动机的发展前景。

航空发动机的发展可以追溯到19世纪末期,当时航空发动机还处于萌芽阶段,功率和效率都很低。

随着科技的不断进步,航空发动机的技术得到了迅速发展,经历了活塞发动机、涡轮喷气发动机、涡轮风扇发动机等不同阶段。

活塞发动机是早期航空发动机的一种,其工作原理是利用汽缸中燃料的燃烧产生高压气体推动活塞运动,从而转化为飞机的动力。

然而,随着飞行速度的不断提高,活塞发动机的功率和效率逐渐无法满足需求,逐渐被更先进的涡轮喷气发动机所取代。

涡轮喷气发动机是一种将空气吸入后,通过高温高压的燃烧室将其加速到超音速状态,然后通过喷嘴高速喷出产生推力的发动机。

这种发动机具有较高的推进效率和速度,但同时也存在着噪音大、燃料消耗高等问题。

为了解决涡轮喷气发动机的不足,人们发明了涡轮风扇发动机。

这种发动机在涡轮喷气发动机的基础上增加了风扇,既增加了推力,又降低了噪音和燃料消耗。

目前,大部分民用飞机所使用的发动机都是涡轮风扇发动机。

随着科技的不断发展,航空发动机的未来发展将更加注重环保、节能和安全。

以下是一些可能的未来趋势:未来的航空发动机将会朝着更高推力和更低油耗的方向发展。

通过优化设计和新材料的应用,发动机的效率和性能将得到进一步提升,从而降低飞机的油耗和排放。

智能化技术将在航空发动机中得到广泛应用,例如通过传感器和计算机控制系统对发动机的工作状态进行实时监控和调整,以提高发动机的可靠性和使用寿命。

航空发动机范文

航空发动机范文内燃机的发展可以追溯到20世纪初,最早的飞机发动机采用的是活塞式内燃机。

随着技术的发展,内燃机逐渐演变成了涡轮螺旋桨发动机。

这种发动机通过螺旋桨产生的推力,将飞机推进空中飞行。

涡轮螺旋桨发动机的优点是功率输出平稳,燃油效率较高,适用于低速飞行的小型飞机。

但是,随着飞机速度的不断提高和对飞机性能的要求不断增加,涡轮螺旋桨发动机的局限性逐渐显现出来。

喷气发动机的发展则进一步提升了飞机的性能。

喷气发动机通过高速喷气产生的向后推力,实现了高速飞行。

喷气发动机分为涡喷发动机和涡扇发动机两种类型。

涡喷发动机是最早的喷气发动机,其工作原理是将进气的空气压缩,然后与燃料混合,在燃烧后排出高温高压的气流,产生推力。

涡扇发动机是目前主流的喷气发动机,它通过在外环部分增加螺旋桨,形成了一个联合式的推进装置。

涡扇发动机不仅具有高推力,而且噪音较小,燃油效率较高,适用于各种尺寸的民用和军用飞机。

随着航空技术的不断进步,现代喷气发动机也不断创新和改进。

例如,高涵道比的涡扇发动机能够提供更大的推力,提高了飞机的爬升和巡航性能;高温材料的应用延长了发动机的使用寿命;数字化技术的引入使发动机的控制更加精确和高效。

同时,航空发动机也面临着一些挑战。

例如,减少燃油消耗和排放物的产生是航空业的重要课题,因此需要进一步提高发动机的燃烧效率和环保性能;另外,提高飞机的经济性和可靠性也是一个持续的追求。

总之,航空发动机的发展经历了一个世纪的演变,从最早的内燃机到现代的喷气发动机,不断提高了飞机的性能和效率。

未来,随着航空技术的不断进步,航空发动机还将继续创新和改进,为飞机提供更强大的动力。

中文综述

燃气涡轮发动机综述专业:过程装备与控制工程班级:0702姓名:王剑一学号:07002316第一章航空发动机简介航空发动机是一类为航空器提供飞行所需动力的特殊的发动机,是飞机驰骋蓝天不可缺少的动力之源。

现代航空发动机中,最常用的主要有三种类型:活塞式航空发动机、燃气涡轮发动机和冲压发动机。

这三种发动机均由大气中吸取空气作为燃料燃烧的氧化剂,故又称为吸空气发动机。

其他形式的还有火箭发动机、脉冲发动机和航空电动机。

活塞式航空发动机是普遍运用在早期飞机和直升机上的航空发动机,用于带动螺旋桨或旋翼。

大型活塞式航空发动机的功率可达2500千瓦。

后来为功率大、高速性能好的燃气涡轮发动机所取代。

但小功率的活塞式航空发动机仍广泛地用于轻型飞机、直升机及超轻型飞机。

冲压发动机的特点是无压气机和燃气涡轮,进入燃烧室的空气利用高速飞行时的冲压作用增压。

其构造简单、推力大,特别适用于高速高空飞行。

但由于不能自行启动和低速下性能欠佳,目前仅用在导弹和空中发射的靶弹上。

火箭发动机的推进剂全部由自身携带,燃料消耗太大,不适于长时间工作,一般作为运载火箭的发动机,在飞机上仅用于短时间加速。

脉冲发动机主要用于低速靶机和航空模型飞机。

由太阳电池驱动的航空电动机仅用于轻型飞机,尚处于试验阶段。

目前应用最广的航空发动机,是燃气涡轮发动机。

燃气涡轮发动机是一类航空发动机的总称。

目前最常用的燃气涡轮发动机按其特性主要分为四类:涡轮喷气发动机、涡轮风扇发动机、涡轮螺旋桨发动机和涡轮轴发动机。

第二章燃气涡轮发动机简介作为目前应用最广泛的航空发动机,燃气涡轮发动机具有功率大、高速性能好等优点,满足了现代航空领域向更高速、更大载重能力发展的要求。

燃气涡轮发动机的基本原理是:新鲜空气由进气道进入燃气轮机后,首先由压缩机加压成高压气体,接着由喷油嘴喷出燃油与空气混合后在燃烧室进行燃烧成为高温高压气体,然后进入涡轮段推动涡轮,将热能转换成机械能输出,最后的废气由排气管排出。

航空发动机机匣包容性研究综述_宣海军

第25卷第8期2010年8月航空动力学报Journal of Aerospace PowerVol .25No .8Aug .2010文章编号:1000-8055(2010)08-1860-11航空发动机机匣包容性研究综述宣海军1,陆 晓1,洪伟荣1,廖连芳2(1.浙江大学工学部化学工程与生物工程学系化工机械研究所高速旋转机械实验室,杭州310027;2.中国航空工业集团公司沈阳发动机设计研究所,沈阳110015)摘 要:从包容定义、机匣种类、设计概念和方法、试验验证、数值仿真、机匣和叶片破坏方式等方面,详细阐述航空发动机包容机匣的现状和发展趋势.简述发展大涵道比涡扇发动机对轻质高包容能力风扇机匣的需求,评述在役及在研大飞机发动机风扇机匣的设计方案,介绍国外从事纤维增强复合材料机匣包容能力研究的情况.并分别从结构改进、低成本复合材料风扇机匣制造技术、全复合材料机匣缠绕规律、耐高温复合材料机匣、叶片包容过程的多学科整机耦合响应分析、智能包容机匣等方面,简要论述我国高推质比发动机和大飞机发动机包容机匣的研制方向.关 键 词:航空发动机;包容分析;复合材料机匣;风扇包容机匣;智能包容机匣中图分类号:V231.91 文献标识码:A收稿日期:2009-07-02;修订日期:2009-11-06基金项目:航空推进技术验证计划(1104-03);航空科学基金(20095276009);浙江省自然科学基金(Y1090245);爆炸科学与技术国家重点实验室(北京理工大学)开放基金(KFJJ10-9M )作者简介:宣海军(1977-),男,浙江上虞人,副教授,博士,从事高速旋转机械强度、振动和结构冲击响应研究.通讯作者:洪伟荣(1965-),男,浙江浦江人,副教授,博士,从事高速旋转机械强度、流体机械节能技术研究.Review of aero -engine case containment researchXUA N Hai -jun 1,LU Xiao 1,HONG Wei -rong 1,LIAO Lian -fang 2(1.Hig h -speed Ro tating M achinery Labo rato ry ,Institute of Chemical Machine ry ,Department of Chemical and Biological Engineering ,Faculty of Eng ineering ,Zhejiang U niversity ,H ang zhou 310027,China ;2.Shenyang Aeroengine Research Institute ,Aviation Industry Co rpo ration o f China ,Shenyang 110015,China )A bstract :Development status and trends o f aero -engine containment case w ere review edin respect of the co ntainment capability definition ,case m aterial ,desig n concept and meth -o d ,validity testing ,numerical simulation ,failure and deformation patterns of case and re -leased blade .Requirements of lig htw eig ht fan case w ith high containment capability fo r the development of hig h bypass pressure ratio turbofan engine have been illustrated .Therefore ,different structure designs of fan case o f in -service and developing aero -engine for large air -plane w ere presented ,and researches on containment capability o f fiber reinfo rced composite fan case w ere review ed .The development directions of containm ent case for Chinese high thrust /w eight engine and low -po llution civilian engine were propo sed ,re spectively ,with reg ard to structure improvement ,lo w -cost m anufacturing techno logy fo r composite fan case ,w inding pattern of full co mpo site case ,high temperature co mposite case ,multi -disci -plinary simulation o f engine blade out event and sm art co ntainment case . 第8期宣海军等:航空发动机机匣包容性研究综述Key words:aero-engine;co ntainment analysis;com posite case;fan containment case;smart containment case 航空发动机非包容事故会导致机毁人亡的严重空难.高速高能的危险碎片穿透机匣飞出,会击伤飞机的机舱、油箱、液压管路和电器控制线路等,导致机舱失压、油箱泄漏起火、飞机操控失灵等二次破坏,严重危及飞行安全[1].据公开的文献资料显示,1995年6月一架DC-9-32飞机从亚特兰大国际机场起飞时右侧发动机发生非包容事故引发大火,机身受损严重[2].1996年7月一架MD-88飞机从美国Pensacola地区机场起飞时左侧发动机发生非包容事故,造成乘客2人死亡和多人受伤[3].2006年6月一架波音767飞机在洛杉矶国际机场检修时左侧发动机发生非包容事故引发大火,飞机左侧机翼、机身受损严重[4].2009年3月一架M D-83飞机从纽约La Guardia机场起飞后不久右侧发动机发生非包容事故,碎片跌落造成一些街道地面车辆损伤[5].美国Society of Autom otive Eng ineers(SAE)的报告AI R4003[6]表明1976—1983年间共发生315次航空发动机非包容事故.为此,航空大国对发动机包容问题都非常重视,在民用和军用航空发动机规范中都有专门条文对包容性做出严格规定.如美国联邦航空规则(FA R33)[7]、发动机结构完整性大纲(M IL-S TD-1783B)[8];英国《航空燃气涡轮发动机通用规范》(00-971)[9];中国《航空发动机适航规定》(CCA R-33)[10]和《航空涡轮发动机包容性要求》(GJB3366-1998)[11]等.除航空发动机以外,飞机的辅助动力装置(APU)、燃气涡轮发电机组、核电厂使用的蒸汽透平[12]和涡轮增压器[13]等带高速旋转机械都有严格的包容性要求.新材料、新工艺和新技术的推广应用,使航空发动机非包容事故的发生率不断下降.但随着空中交通运输量的逐年增大,每年发生的非包容事故的总次数仍在增加,根据美国波音(Boeing)公司和Federal Aviation Adm inistra tion(FAA)提供的统计数据绘制的航空发动机非包容事故曲线如图1所示.因此,近年来机匣包容能力的研究得到进一步的加强.除军方研究机构和航空发动机公司以外,高等院校、透平机械公司等开始加入,包括金属材料、复合材料、转子动力学、冲击动力学、计算力学等多个学科的研究人员参与相关的研究工作.图1 空中交通及航空发动机非包容失效Fig.1 Air t raffic and aero-eng ine uncontained failures 本文拟从包容定义、机匣种类、设计概念和方法、试验验证、数值仿真、破坏方式和大涵道比涡扇发动机风扇包容机匣等方面综述航空发动机机匣包容性研究的进展,浅议发展方向.1 包容定义 美国发动机结构完整性大纲中,关于包容(co ntainment)的定义为“3.1.2Containm ent is the ability of the circumfe rential case structure of the engine to prevent penetra tion of failed ele-m ents subsequent to specified conditio ns of pri-m ary and seco ndary failures.”[8].此处所指的“failed elements”主要有:①破裂的轮盘或转鼓环;②断裂的叶片这两种情形.如果轮盘或转鼓环等破裂,其碎块甩出的质量和能量极大,再坚固的机匣也很难将其包容.图2为某CF6-80A发动机一级高压涡轮盘破裂引起的非包容事故,发动机严重受损[4].为避免此种非包容事故的发生,要求轮盘和鼓环等有足够的强度、疲劳寿命和可靠性,并采取有效的裂纹检测手段.在早期的发动机中,轮盘破裂事故发生的概率相对较大,随航空技术的不断进步,先进工艺、材料、结构和检测技术的大量采用,此类事故已经很少发生.受外物撞击损伤(FOD)、高周疲劳(H CF)和低周疲劳(LCF)等的影响,现代航空发动机仍不可避免地出现叶片断裂故障.典型的风扇叶片断裂事故如图3和图4所示.图3为某T rent8921861航 空 动 力 学 报第25卷图2 涡轮盘非包容事故Fig .2 T urbine disk uncontained failure发动机风扇叶片断裂事故的照片[14],叶片从根部断裂后飞出,将其后侧的叶片从中部撞断,其余叶片的头部受损.此事故中,机匣内侧受断叶撞击和刮擦作用,断叶被包容在机匣内.图4为某波音747飞机发动机风扇叶片非包容事故照片,叶片从根部断裂后击穿机匣飞出,在机匣上形成较大图3 风扇叶片包容事故Fig .3 Fan blade co ntainedfailure图4 风扇叶片非包容事故Fig .4 F an blade uncontained f ailure的撕开口.在此过程中,其余多个叶片上半部受撞击折断.如果机匣包容性设计合理,是能够将叶片掉块或脱落的单个叶片抓获的.美国的联邦航空规则FA R33.94[7]要求:在最高工作转速下,叶片从叶根(对于整体叶盘则至少是叶片的80%处)断裂,发动机必需具有包容断叶的能力,并要求发动机在不起火、安装架不脱落的情况能继续工作15s ,除非发动机损伤诱导自动停机.英国国防标准《航空燃气涡轮发动机通用规范》[9]第12.8.7及19.3.5节详细规定了叶片包容(blade contain -m ent )的要求:机匣必需有足够强度,在最高工作转速时包容任何一个断裂或脱落的叶片,机匣没有发生较大破裂和严重扭曲变形,分析从发动机进口和出口逃逸碎片的尺寸、质量、速度和运动轨迹等,不足以危害飞机其他部分.可见,国外航空发动机规范中主要通过转子完整性(ro to r integrity )和低周疲劳等的规定和试验要求来避免轮盘破裂引起的非包容事故的发生.包容主要是指叶片断裂(blade out )后的包容要求,特别是对大尺寸和大质量风扇叶片的包容要求.2 机匣种类 根据所使用材料的不同,航空发动机机匣可以分为以下几种:①高强度结构钢机匣.具有强度及韧性好、防护效果好的优点,在早期的发动机中应用极广,但其密度和质量较大.②铝合金/钛合金机匣.密度和质量比高强度结构钢低,但强度和防护效果差一些.③高强度纤维缠绕增强机匣.在铝/钛制机匣内层外缠绕高强度纤维带,具有质量轻、包容能力强的特点.④全复合材料机匣.采用二维编织布缠绕成形或三维编织成形,具有更轻的质量[15],但仍需进一步提高强度、刚度、稳定性和使用寿命.⑤纤维增强陶瓷基复合材料机匣.此机匣充分利用陶瓷材料硬度高、比密度小和允许使用温度高的优点,但需克服材料缺陷敏感、脆性断裂、复杂形状成形困难的缺点.⑥其他材料机匣.如纤维增强铝/钛基金属复合材料机匣等.金属机匣包容能力的研究较为深入,试验和数值仿真等方法都较为成熟.连续纤维增强陶瓷可替代当前广泛使用的高温合金,进一步提高使用温度,已被用于整体燃烧室、涡轮间机匣、尾喷管等高温结构件[16-17],预计可作为内衬层用于涡轮机匣.但其结构强度随机性较大,缺乏性能数据1862 第8期宣海军等:航空发动机机匣包容性研究综述和设计方法,仍需克服成形及加工困难、研制费用高的缺点.纤维增强铝/钛基金属复合材料则存在成本高、无明显优点.随着性能的改善和原材料价格的进一步降低,高强度、高韧性的碳纤维将取代Kev lar等而成为主要的缠绕增强材料,使机匣质量更轻.此外,在解决结构刚度和制造工艺后,将出现质量更轻的全复合材料风扇包容机匣.目前, Gene ral Electric(G E)公司已经在G Enx发动机中使用直径3.05m、轴向长度1.22m的碳纤维增强全复合材料机匣.3 设计概念和方法 英国罗·罗(Ro lls-Roy ce)公司等欧美国家航空发动机公司有两种基本类型的包容性设计概念[18].第一种为传统的硬壁包容(hardw all con-tainm ent)概念,使用厚壳体将所有碎片包容在机匣内部.通常采用韧性极高的不锈钢材料制作机匣,利用其在撞击载荷作用下发生较大塑性变形以吸收断叶动能,并有效控制裂纹扩展.第二种为软壁包容(so ftw all co ntainment)概念,在薄壁金属机匣外缠绕强度和韧性优良的纤维(如Kev-lar)条带,碎片击穿机匣内层而只有被撞击的局部区域破损,机匣保持结构完整性,碎片被机匣外部增强的柔性纤维增强复合材料抓获.早期的航空发动机多采用硬壁包容机匣,在提高安全性的同时大大增加了自身质量.显然,传统硬壁包容机匣的性能较难满足现代高推质比发动机和大型涡扇发动机的设计要求.相比之下,纤维缠绕增强软壁包容机匣具有成本低、质量轻、包容能力强的特点.GE公司在CF6-80C2发动机上较早采用软壁包容机匣设计,在铝制蜂窝层外缠绕65层芳酰胺布,并以树脂进行外层保护.之后, GE90发动机在铝制机匣上缠绕多层Kev lar编织条带,质量较前面的设计更是减轻50%.由于涉及军事机密和知识产权等问题,很难从公开的文献资料中找到国外航空发动机公司关于机匣包容设计的详细过程.我国目前主要采用从英国罗·罗公司引进斯贝M K202发动设计标准EGD-3[19]和俄罗斯转子叶片包容性计算方法[20].EDG-3标准采用包容系数法,认为当机匣的包容能力系数C a大于包容断叶所需的最小包容系数C r时,机匣具有包容断叶的能力.此法在求取C r值时,采用的是基于试验和经验的包容曲线,其适用范围窄,难以推广应用.而俄罗斯破坏势能法依据撞击动力学理论公式推导而成,要求E k≤W,W=W b+W m.其中E k为断叶动能; W为机匣破坏总势能;W b为机匣壳体弯曲变形功;W m为挤压剪切障碍物的功.研究表明,利用此法计算的结果偏于保守.随着显式非线性有限元计算技术的日益完善和计算机硬件水平的不断提高,实现虚拟试验的数值仿真在航空发动机包容性分析计算中得到越来越广泛的应用.因此,发展高推质比发动机和大型涡扇发动机,高强度、高韧性纤维缠绕增强的复合材料软壁包容机匣是一种合适的选择.而包容性设计主要以数值仿真结合部件试验为主.4 试验验证 《国防科技名字大典》定义:机匣包容试验是验证机匣对折断后飞出的转子叶片包容能力的试验.如果使用部门确认全部破坏零件均被包容,则认为该试验满意地完成[21].试验验证通常分四步进行[22].第一步为打靶试验,利用氢气炮等装置发射高速弹体撞击靶板.此法相对简单、成本低,可以用于检测机匣材料的抗击穿能力,但与真实机匣/叶片包容试验的要求有一定偏离.第二步是在专门的高速旋转试验台上进行部件试验(co mponent containm ent test)[23],取某一级风扇、压气机或涡轮叶盘和机匣安装于高速旋转试验腔内,使叶片在预定的转速范围内从根部飞断后撞击机匣,以验证机匣的包容能力.试验具有相对成本低、周期短、试验结果可以直接应用等优点.根据不同的研究目的,可进行单叶片或多叶片飞断试验.第三步是台架试验(rig test),试验装置中包含发动机旋转部件及安装附件等,利用电机驱动增速齿轮箱后带动试验转子.此项试验在验证机匣包容性的同时,验证发动机安装结构件承受冲击载荷的能力.第四步是在室外试车台上进行真实发动机风扇叶片的包容试验(full engine test),以获取航管部门颁发的适航许可证.由于试验后发动机很难修复再使用,此破坏性试验通常被安排为最后一项试验.近年来完成的几次具有典型意义的试验包括:罗·罗公司于2003年8月成功完成被空客A380客机选用的T rent900发动机风扇叶片包容试验[24];于2007年4月20日完成为波音787客机配套的T rent1000发动机的包容试验.GE公司则于2007年7月5日完成为波音787客机配套的GEnx发动机的包容试验.叶片扭曲的形状和不均匀的速度分布,决定1863航 空 动 力 学 报第25卷其与机匣的撞击属于非规则撞击(non-ideal impact)问题.由于军事领域的迫切需求,许多研究者致力于弹靶撞击问题研究.从综述性的报告[25]和论文[26-30]中可以发现,大部分研究集中于圆柱形弹体以规则方式正撞或斜撞平靶板,特别是不同头部形状弹体破甲能力[31].也有部分研究关注不规则弹体撞击,Corbett等[32]和Gold-smith[33]综述了不规则撞击理论分析、数值计算和试验方法等方面的研究成果.Knig ht等[34]和Ambur等[35]通过试验与数值仿真相结合,研究叶片形碎片与靶板不规则撞击过程;Lundin 等[36]试验研究航空发动机碎片包容计算方法;范志强等[37]通过平板条模型叶片与靶板的垂直撞击试验和数值仿真结合,研究机匣包容性破坏势能法;Teng等[38]则研究碎片在发动机包容结构撞击表面啃出牙印凹痕的现象;Pereira等[39]则研究热处理对Inco nel718风扇包容材料抗击穿能力的影响.这些弹靶撞击试验的研究成果可应用于机匣包容性设计方法研究的初始阶段.试验验证是一种最直接和有效的方法,但周期长、费用高.因此,应当在发动机研制前期采用打靶试验、部件试验结合数值仿真的方法,以加快研制速度和降低研制费用,避免为取得适航证而进行的真实发动机包容试验出现失败.5 数值仿真 断叶与机匣的撞击是一个复杂的非线性动态响应过程,企图通过建立精确的数学模型而得到完全解析解是不可能的.试验固然可以获得可靠的结果,但它是一种极其昂贵的破坏性试验.包容问题本身的强非线性和不确定性也使试验结果存在较大的局限性.因此,采用实现虚拟试验的数值仿真是研究叶片包容问题的有效手段.Sa rkar和Atluri[40]在FAA的资助下通过数值仿真研究叶片与机匣撞击,考虑多个叶片相互撞击的影响.Galvez等[41]进行的透平叶片包容仿真考虑材料高温、高应变率的影响.Kraus和Frischbier[42]数值模拟德国M TU(Mo to renund Turbinen Union Friedrichshafen GmbH)航空发动机公司某型发动机低压透平叶片与机匣的撞击刺穿过程.日本川崎重工[43]将数值仿真技术用于燃气涡轮发动机的包容性设计中.宣海军等[44]、于亚彬等[45]和范志强等[46]分别对叶片包容的试验台试验进行了数值仿真研究.Shm otin等[47]给出一种利用商用软件进行叶片包容分析的方法.可以看出,数值仿真方法在叶片包容设计中已经得到较为广泛的应用.航空发动机的叶尖速度通常超过400m/s,断叶与机匣撞击时应变率达到103s-1,涡轮等部件工作在800℃以上的高温条件下,因此数值仿真必需考虑材料应变率和温度的影响,选择合理的材料本构方程是关键.基于黏塑性理论的Johnson-Co ok本构方程[48]能较好的模拟材料的硬化、应变率和温度软化效应,由于物理意义清晰而在工程中被广泛采用.其本构方程为σe=[A+B(εp e)n](1+C lnε·*)(1-T*m)(1)式中σe为流动应力;εp e为等效塑性应变;ε·*为等效应变率;T*为无量纲温度;A,B,C,n和m为材料常数.相应的材料失效模型可采用Jo hnso n-Cook 累积损伤准则[49],定义损伤参数D为D=∫(1/εf)dεp e(2)式(2)中破坏应变定义为εf=(D1+D2e D3σ*)(1+D4lnε·*)(1+D5T*)(3)式(3)中σ*=p/σeff=-Rσ,p为压力,σeff为Von Mises等效应力,Rσ为应力三轴度.定义初始时D=0,当D=1时材料失效.应变率103s-1量级的材料参数需采用H op-kinson杆拉/压冲击试验或Tay lo r环冲击试验测量.Galvez等[50]利用H opkinson杆和高温炉试验装置测定一种FV535不锈钢机匣材料的JC (Jo hnso n-Cook)模型参数;Donald[51]和G rego-ry[52]测定Ti-6Al-4V和2024-T3材料的JC参数;陈刚等[53]测定TC4材料的JC参数,可应用于数值仿真.但是,JC参数的确定有一定困难,即使是相同的材料和测试方式,结果也会有差异[51-52].因此,仍需深入研究建立标准化的测试方法,以测定我国常用机匣和叶片材料应变率相关的力学性能参数.随着计算机硬件和商用软件计算能力的不断提高,考虑叶片包容、转子突加不平衡和联接结构耐冲击等内容的多学科整机包容性分析[54]将得到推广应用,如图5所示.纤维增强复合材料机匣的应用,也将把航空发动机包容性数值仿真带入新的领域.1864 第8期宣海军等:航空发动机机匣包容性研究综述图5 整机包容性分析Fig.5 Aer o-engine containment analysis6 机匣和叶片破坏方式 金属机匣受叶片撞击后的破坏方式主要有鼓凸、穿孔、撕裂和整体失稳等,如图6所示.其中撕裂破坏易出现在风扇机匣中,穿孔破坏则易出现在涡轮机匣中.当机匣具有足够强度时,可以将断叶包容在机匣内部而只产生局部区域的鼓凸变形和刮擦.当机匣受到断叶撞击和其余叶片的连续图6 金属机匣破坏方式Fig.6 M ental case failure pa tte rns刮擦时易引起整体失稳.叶片的破坏方式包括断叶整体弯曲变形、其余叶片头部撞击弯曲变形、全部叶片断裂成诸多碎块等,如图7所示.当叶片材图7 叶片破坏方式Fig.7 Blade failure pa tte rns1865航 空 动 力 学 报第25卷料的冲击韧性较差,某个叶片发生断裂故障后飞出,若机匣包容性差,大量碎片击穿机匣危及飞机安全;若机匣包容性好,则断叶易卡在机匣内侧打断全部叶片,使发动机迅速失去动力.当叶片材料的冲击韧性好,某个叶片断裂飞出过程中,由于机匣包容性好,其他叶片仅头部被打弯或前后缘被打出缺口,发动机仍能保持一定的动力坚持工作到飞机落地.这一点,在选择航空发动机叶片材料时需认真对待.纤维增强树脂基层合复合材料机匣在叶片撞击下,初始撞击点产生纤维剪切断裂失效,而周边区域产生分层和撕裂失效[55].7 大飞机发动机风扇包容机匣 先进复合材料及其制造技术已经成为减轻飞机质量和提高飞机性能的重要措施[56],目前50%的在役民用大涵道比涡扇发动机风扇包容机匣采用纤维缠绕增强结构.为满足国际民航组织(ICAO)航空环境保护委员会(CAEP)《国际民用航空公约-附件16》中规定的噪声控制和污染物排放要求,彼尔姆公司的PS-90A-76、CFM国际有限公司的LEAP-X,GE公司的GEnx等在研发动机的风扇机匣或后沿机匣均采用复合材料结构.我国民用大飞机发动机要取得国际适航证,高包容能力的轻质风扇机匣是必然的选择.解决的途径之一是参考罗·罗公司的T rent900, T rent1000及T rent XWB发动机,采用带有环形加强筋的钛合金整体机匣,如图8(a),具有质量轻、结构紧凑的特点.但要加工出直径大于2m的锻造薄壁钛合金机匣工艺难度极高,目前只有美国公司掌握此项技术.途径之二是参考GEnx发动机,采用碳纤维增强全复合材料机匣,如图8 (b),具有质量很轻的特点.但此类机匣仍处于验证试验阶段,其成本和工艺很难把握,研制风险极大,是未来发展的方向.途径之三是采用目前普遍使用的纤维缠绕复合材料机匣,如图8(c),具体结构如图9,在风扇机匣外采用缠绕方式包裹多层韧性很好的纤维(如Kevlar)预浸料,并与机匣固化成一体.风扇机匣工作温度一般在150℃以下,可以采用环氧树脂或双马树脂基体.纤维缠绕成形筒体结构件是一种先进的工艺方法,能充分发挥连续作业的特点[57].风扇机匣的制造工艺可以吸收复合材料外涵机匣、高压储氢容器、火箭发动机壳体等零部件的制造经验.图8 典型航空发动机Fig.8 Re pre sentativ e ae ro-engine图9 纤维缠绕增强风扇包容机匣结构Fig.9 Fibe r reinfo rced fan containmentcase structure研制复合材料包容机匣,首先需要建立相应的包容性设计方法.Akron大学Binienda教授领导的研究小组,进行复合材料风扇机匣模型样品的撞击试验和数值分析方法研究[55,58-59].Arizo na 州立大学M obashe r和Rajan领导的小组则联合NASA(美国航空航天局)格伦研究中心通过静强度试验和打靶试验,结合数值仿真技术,研究复合1866 第8期宣海军等:航空发动机机匣包容性研究综述材料机匣包容断叶的可靠建模方法[60-62].与静载荷及低速撞击载荷不同,高速撞击载荷作用下,纤维增强复合材料呈现出明显的应变率相关的力学性能[63].因此,在纤维增强复合材料机匣包容能力分析过程中引入应变率相关材料本构模型是非常必要的.此外,有限元模型对复合材料侵彻过程的数值仿真结果会产生较大影响.目前,复合材料有限元模型主要有连续体模型、准细观模型和细观模型等.连续体模型将复合材料简化为各向异性的连续介质,在三维方向定义不同的材料性能参数,尽管与真实结构有较大差异,但使用方便.准细观模型在单胞结构的基础上得到复合材料整体力学性能.细观模型根据纤维的真实空间布置建模,纤维和基体分别划分有限元网格.细观模型与真实结构完全一致,但有限元网格划分极细,工作量极大,需要高性能计算机才能完成计算.因此,建立一种工程实用的建模方法满足纤维增强复合材料机匣包容性分析具有重要意义.8 总结与展望 因此,研制推质比高、质量轻、污染少的新一代航空发动机的包容机匣,需要在以下几个方面加强研究:1)通过改善金属机匣的结构形状提高其包容能力.Carney等[64]的打靶试验和数值仿真研究表明在机匣被撞击区域采用径向曲面可有效提高其抗撞击吸能能力.但此种改良方法能否采用,需从制造工艺和费用、包容能力等方面加以综合考虑.2)纤维增强复合材料风扇包容机匣的低成本制造技术.高成本是长期以来制约纤维增强复合材料结构推广应用的因素之一.采取低成本制造技术,可以实现纤维增强复合材料的优化应用.纤维丝或纤维束缠绕增强结构制造工艺技术要求高、抗撞击分层能力差.三维编织结构具有极好的抗撞击分层能力,但制造成本高.纤维束2-D编织布缠绕层合结构具有制造工艺简单、成本低、抗撞击分层能力好的特点,是风扇包容机匣的发展方向.3)全复合材料风扇包容机匣的缠绕规律.它是最基本和最重要的工艺参数之一.GEnx风扇包容机匣,早期采用单线纤维丝缠绕造成整体结构刚度不足,后采用人字形编织带叠合缠绕的方式解决此问题.4)耐高温复合材料机匣.研制耐高温树脂基体和耐氧化高强度纤维,将复合材料机匣由风扇和低压压气机等冷端推广应用到高压压气机等热端.5)叶片包容过程的整机耦合动力学响应分析方法研究.叶片包容过程包含断叶撞击机匣、转子突加不平衡响应、安装结构冲击损伤、整机结构振动等的耦合作用,需综合多学科计算方法加以研究.6)智能包容机匣(sm art containment case).在复合材料内嵌入多功能智能纤维实时诊断机匣损伤情况,并据此调整发动机的工作状态,以避免危险事故的发生.致谢:本文以第十四届航空发动机结构强度振动学术会议的论文为基础进行修改、补充.感谢与会代表们为本文提供宝贵的意见和建议!参考文献:[1] 陈光.航空发动机结构设计分析[M].北京:北京航空航天大学出版社,2006.C HEN Guang.Analysis of aeroengine structu re desig n[M].Beijing:Beij ing University of Aeronau tics and A stro-nautics Press,2006.(in Chinese)[2] National T rans portation Safety Board.Aircraft accident re-port:uncontained engine failure/fire valuejet airlines flight597,Douglas DC-9-32,N908VJ,Atlanta,Georgia,J une8,1995[R].NTS B/AAR-96/03,1996.[3] National T rans portation Safety Board.Aircraft accident re-port:uncontained engine failu re delta airlines flight1288,M cDonnell Douglas M D-88,N927DA,Pens acola,Florida,J uly6,1996[R].NTS B/AAR-98/01,1998.[4] Aviation Safety Netw o rk.Aircraft accident Boein g767-223E R N330AA Los Angeles international airp ort[EB/OL].[2009-06-02].h ttp:///database/record.ph p?id=20060602-0.[5] The Aviation H erald.Accident:American M D83at NewYork on M ar11th2009,uncon tained engine failure[E B/OL].[2009-05-12].h ttp:///h?article=41650f96.[6] S ociety of Automotive E ngineers Committee on EngineCon tainment.Report on aircraft engine containment[R].S AE-AI R-4003,Septem ber,1987.[7] US Departm ent of T ransp ortation Federal Aviation Ad-ministration.Federal Aviation Regulation:Part33-Air-w orthiness standard s:aircraft engines[S].United S tates:Federal Aviation Adminis tration,1984.[8] United S tates Air Force.M I L-S TD-1783B En gine struc-tural integrity program[S].United S tates:Department ofDefen se,2002.1867。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X学院学院:机电工程学院班级:2008级机制x班姓名:x x学号:20081060xxxx 指导老师:xxx文献综述课题名称:航空发动机制造工艺前言:航空发动机是飞行器的核心部件,它是飞行器翱翔蓝天的动力源,其重要性可以用飞行器的“心脏”来形容,它的性能好坏直接关系到飞行器飞行品质的高低,它的发展无不促进着人类航空事业的进步。

1883年汽油内燃机问世之后,为莱特兄弟的“飞行者”号首次飞入蓝天奠定了坚实的基础;喷气式发动研制问世,让人类首次超越了声音的速度,真正做到了再蓝天中自由翱翔,地球因航空旅行时间缩短而促进了经济全球化进程,继而带动了人类社会的发展进步。

人类世界正是因为有了活塞式发动机才实现了蓝天梦,有了空气喷气式发动机才做到了在蓝天之中飞得更高更远。

航空发动机改变了人类生活促进了世界进步,追根溯源还是发动机制造工艺的不断发展所致。

制造工艺是发动机进步的基石,也是人类前进的助力,它必将在不断进步的同时,更好的改变人类生活,人类生活也必将因装备更好发动机的飞机而愈加美好。

航空发动机制造工艺国际国内现状:航空发动机的设计和制造是一项复杂的系统性工程,它必须由多团队、多领域、多部门共同参与。

该工程涉及到大量的知识与信息,需要在严格的流程管理控制下实现信息之间的交互和协作,以支持并行的、协同的发动机设计和制造。

航空发动机产品零组件构型复杂,零部件数量庞大,加工制造精度高,所用工艺方法自然很是繁复,是世界上最主要的一种技术密集型产品。

长期以来,国内的航空发动机的工艺设计与管理水平比较落后,近年来随着计算机在企业的逐渐深入,大部分航空发动机制造企业已摆脱了手工方式的工艺编制,实现了“工艺设计计算机化”。

但这种“工艺计算机化”的应用层次依旧较浅,计算机在工艺部门的应用仅仅停留在文字处理,工艺简图绘制等简单应用阶段,工艺编制效率虽有所提高,但并没有脱离传统工艺编制的模式,其缺陷依然存在。

国内的航空发动机制造工艺主要存在以下问题。

第一,工艺设计重复工作多,工艺编制效率低。

因发动机的工艺设计涉及的内容多,工作量巨大,传统的工艺设计是由工艺师逐件设计的,忽略了同类零件之间的内在联系,同类零件之间在工艺上应用的继承性和一致性,没有得到足够的重视。

第二,工艺设计环境不统一,工艺质量难以保证。

不少企业片面追求所谓的“工艺计算机化”,利用基于文字、表格处理软件、二维制图软件等通用软件开发工艺卡片填写系统。

这些系统虽有简单、直观的特点和“所见即所得”的界面风格,并取得了一定的应用效果,但由于工艺设计环境五花八门、层次不一,忽视了企业信息化中产品工艺数据间关联关系的重要性,造成工艺数据的准确性、一致性难以保证,工艺设计质量难以保证,工艺信息集成困难等问题。

第三,工艺知识与经验没有得到有效管理与利用,工艺设计智能化程度低。

航空发动机的工艺设计与制造是一项技术性、经验性非常强的工作,所涉及的范围十分广泛,用到的信息量相当庞大,并与具体的生产环境及个人经验水平密切相关。

现有的工艺设计系统未能提供较好的手段和方式来保留老一辈工艺人员的知识与经验,造成企业知识资源白白浪费、流失。

另外,国内制造工艺还存在各系统问集成性差、工艺信息交流、共享不畅通等问题依旧存在,国内航空发动机制造工艺落后的局面需要改变。

国际航空发动机制造工艺,其现状优于国内的。

国际先进航空企业已经大规模使用CAD、CAPP、CAM、CAE等技术手段,有力促进了生产力的发展,使企业获得了明显的效益提升。

飞机设计与制造追求“高、精、尖”,其发动机的设计制造与飞机的发展同步,两者紧密合作互相促进了各自的进步。

航空发动机设计与制造高密度化、技术集成化、工艺先进化、人员素质高级化,世界先进航空企业都追求发动机制造工艺紧贴传统工艺的同时,注重典型工艺的管理与应用,同时大力追求先进科技的应用,不断为自己的制造工艺增添新的元素,继而使得发动机相比于国内的更为先进可靠。

适宜的解决了激烈市场竞争条件下的设计与生产矛盾问题,将航空发动机的构型复杂与改型快的矛盾、预研与实际生产之间的矛盾也将解决较好,相比于国内的很好地管理和利用企业的基础工艺知识,改善了企业的工艺管理状况,提高工艺编制效率,使企业以最快的速度将产品投入市场,从而极具市场竞争力。

航空发动机制造工艺研究成果:航空发动机因其设计制造技术要求严格,其零配件种类繁多且技术构成复杂,而且质量要求普遍较高。

所以对发动机制造工艺提出了规范化、快速化、多样化和智能化的要求。

根据这一现实的工艺需求,人类研究出了相关的系统以应对这一系列问题。

CAPP系统设计之初便基于知识的航空发动机工艺设计系统体系结构,并对主要功能模块进行分析、说明。

运用面向对象方法对航空发动机工艺知识获取、知识表示与知识管理技术进行了研究,提出了面向对象的混合式工艺知识表示法,构建了工艺知识库模型。

该系统还对航空发动机典型工艺进行了有效管理与合理利用,实现了基于典型工艺的航空发动机轴类零件快速工艺设计。

以某航空发动机制造企业为应用背景,开发了基于知识的航空发动机工艺设计系统,实现系统基本功能及运行。

此外,该系统还体现了航空制造工艺的设计与管理的数字化趋势,并且在规范化、标准化做出了贡献的同时,有利的带动了工艺设计水平的上升、设计周期的缩短和质量的增加。

系统充分考虑了工艺人员的工作习惯,考虑到了工艺设计人员的工作习惯,采用宜人、易学易用的用户界面,能够给工艺人员带来工作便利,极大地减轻他们的工作强度;系统也能切实地为企业带来实际效益,不再片面的追求工艺设计的自动化;系统具有一定的通用性,可以满足企业或个人的自定义需求。

该系统还具有很优秀的集成性,他能在日常工作中与其他设计系统,比如CAD系统实现集成,工艺设计生产过程中所需要的数据,也可以通过CAD、PDM实时传送过来,确保了工艺设计信息之间的无限制畅通,有利于信息的共享和设计时间的缩短。

系统通过用户管理模块,对用户角色权进行了分别管理,为用户设置适当的权限以及密码,使得以不同身份登录的人员具有不同的系统权限、在系统中担任不同的角色,进行不同的管理和设计工作,确保了集成系统的安全性。

其系统管理系统和服务系统都设有严格的安全保密措施,且采用混合式体系结构,将工艺设计过程中产生的所有数据集中存放在服务器中进行统一管理,更好的确保数据的安全性。

系统极具先进性,采用数据库、知识库、面向对象等先进而又成熟的技术,对企业的工艺知识进行表达和管理。

综合运用交瓦式、检索式、局部创成式设计方法,并辅助垂动关联与快速检索,实现工艺的快速设计、工艺编制的快速化和标准化,使得系统在应用和管理上都具有很强的先进性。

系统的开放性也值得赞赏,它支持多种智能方法、系统集成性、柔性以及通用性、实用性等方面的要求。

开放性要求抽取设计工艺中的共性部分,设计系统接口,基于组件技术建立通用功能插件。

系统开放性主要体现在与CAD、PDM等系统的无缝对接,实现了工艺知识、数据和资源的协同共享。

按照系统结构设计的通用性原则,系统结构应既能适应新的或变化了的信息需求,又不影响用户企业的运作,具有系统柔性。

也就说只要稍微修改一下配置文件等就可以适应新的需求,而不需要对源程序进行大的改动;这样对系统维护的要求也降低了。

同时,系统可根据需求的变化进行重组,组成满足用户新需求的系统,为不同需求的用户提供不同的符合用户业务习惯的CAPP系统。

CAPP系统的开发与运用,让航空发动机制造企业还基于其他航空发动机工艺设计系统一起,充分利用企业工艺知识、工艺资源进行设计新任务的快速实现,并在此基础上实现工艺数据的有效管理,以及各系统间知识的高度共享与交流。

所以该系统是一个既包含方便的工艺规程编制功能,又包含对工艺信息进行有效管理的系统。

基于知识的工艺设计系统将工艺设计与工艺管理有机的统一在一个系统中实现,解决以下几点关键技术。

第一,工艺信息标准化。

工艺标准化是工艺信息系统深入应用的重要保证,是企业工艺知识总结与抽取的基础。

工艺标准化从工艺设计角度讲可以规范工艺人员的行为,提高工艺设计的效率和质量。

从管理上可以避免重复劳动,简化管理程序,规范管理过程,达到事半功倍的效果。

工艺标准化需要经过全面收集、总结归纳工艺数据,包括工艺规范、定型产品标准化工艺、常用工艺术语、工艺卡片格式、工艺资源数据等,并针对企业特点对收集的工艺数据进行深入分析,修改并确定工艺信息,使之规范化和标准化。

通过工艺资源的标准化和规范化,不仅可以使工艺资源的管理更加明确和清晰,有利于各种统计汇总工作的进行,保证工艺数据的完整性和正确性;同时明晰的分类与描述也有利于与PDM、ERP等系统进行数据的集成。

第二,工艺设计信息标准化。

它包括工艺类型规范化、术语符号规范化。

工艺设计信息指企业工艺设计文件填充内容的表示类型和表达方式,分类明确、规范清晰、简洁明了的工艺设计信息描述方式不仅会提高工艺设计人员的设计效率和交流质量,同时有利于提取典型工艺、典型工序以及典型操作,丰富工艺实例库,扩充企业的工艺知识库,提高计算机辅助工艺设计的效率和质量。

第三,工艺知识的表达。

工艺知识的表达,就是将获取到的领域知识以一种计算机可以识别和接受的规范化形式表示的数据结构,即知识的符号化过程。

工艺设计是典型的复杂问题,所涉及的范围十分广泛,用到的信息量和知识量相当庞大,在实际的工艺设计中用到的知识是多方面的。

由于工艺知识本身固有的广泛性、多样性和复杂性等特点注定工艺知识的表示将成为工艺知识管理系统研究的关键和重点。

工艺知识能否被准确表达决定了工艺知识能否被有效的利用和管理。

工艺知识表达是建立工艺知识管理系统的关键技术之一,也是智能环境建模的关键技术之一。

基于知识的工艺设计系统首先要能在短时间内快速、高效的完成工艺设计任务,其次是对这种设计结果的有效保留和管理。

航空发动机由于零组件的数量众多,工艺设计工作的强度非常大,导致发动机产品生产准备时日长。

所以,对快速工艺设计技术的研究对减轻工艺人员大量的事务性劳动,提高工艺设计的效率和质量具有重要的意义。

第四,系统信息集成。

工艺信息在整个集成制造信息流转中起到的是桥梁、枢纽的作用,因此工艺设计系统作为企业信息化环境中的一个子系统,必然要和其它相关的子系统进行信息的交换,如cAD系统、PDM系统、ERP/MIs系统等。

工艺设计系统通过与其它系统集成,获得支持工艺设计所需的数据与信息,同时又“回馈”给这些系统完成既定任务所需的信息与知识。

随着信息时代的快速发展,这种系统问的紧密集成越来越成为大家关注的焦点和研究的热点,当然也是企业所追求的重点。

未来展望及个人见解经济全球化和信息网络化的时代背景中,市场竞争激烈、产品更新换代加快、商品需求多样化,航空企业必须能够快速响应风云变幻的国内外形式的要求,在短时间内生产出所需的产品。