料仓容积计算

配料仓的设计与计算

4.4.1配料仓的设计与计算(流程图编号85-102)1、配料仓的结构形式:配料仓采用八角形钢板仓结构形式,设计成多联并用,材料用3mm厚的薄钢板。

每个料仓顶部设置一个边长为500㎜的正方形人孔,因为料仓顶部为天花板,为行走、清扫、看仓方便,未设置通风管。

2、配料仓容量与数量料仓容量:整体仓容量要保证至少4小时连续生产,并且仓的充满系数要根据物料的不同具体配置,按原料配比计算料仓容量及数量。

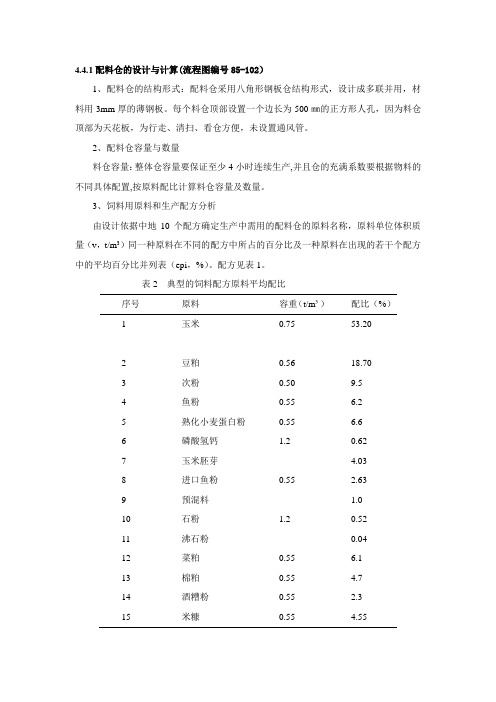

3、饲料用原料和生产配方分析由设计依据中地10个配方确定生产中需用的配料仓的原料名称,原料单位体积质量(v,t/m3)同一种原料在不同的配方中所占的百分比及一种原料在出现的若干个配方中的平均百分比并列表(epi,%)。

配方见表1。

表2 典型的饲料配方原料平均配比序号原料容重(t/m³)配比(%)1 玉米0.75 53.202 豆粕0.56 18.703 次粉0.50 9.54 鱼粉0.55 6.25 熟化小麦蛋白粉0.55 6.66 磷酸氢钙 1.2 0.627 玉米胚芽 4.038 进口鱼粉0.55 2.639 预混料 1.010 石粉 1.2 0.5211 沸石粉0.0412 菜粕0.55 6.113 棉粕0.55 4.714 酒糟粉0.55 2.315 米糠0.55 4.554、典型单体仓几何仓容计算 根据公式Vi=iktepi Q γ⨯⨯选定5%≤epi ≤10%的几种原料计算典型单体仓仓容式中: epi ——几种原料出现在若干个配方中的平均百分数(%);Vi ——原料的单位体积质量(t/m 3); Q ——配合饲料厂的设计生产能力(t/h ); t ——原料在料仓中的存放时间,取t=3h ; k ——单体仓的有效仓容系数,取k=0.80。

通过计算10种典型的配方,可知次粉的平均配比为9.5% 则有: V 次粉 =80.050.03%5.920⨯⨯⨯=14.25 m 35、基本仓仓容的确定由5%≤epi ≤10%原料所在单体仓的仓容大小得:V 基本仓=14.25 m 3 单体仓数量的配置:epi >10%,有2种原料;6个基本仓,其中2个存放玉米的基本料仓尺寸加大。

仓库货物储存容量和货位利用率计算规则

仓库货物储存容量和货位利用率计算规则仓库货物储存容量和货位利用率是仓储管理中非常重要的指标,对于提高仓储效率和优化仓库布局具有重要意义。

本文将介绍仓库货物储存容量和货位利用率的计算规则,并分析其在实际操作中的应用。

一、仓库货物储存容量计算规则仓库货物储存容量是指仓库能够存储货物的空间容量,通常以“立方米”作为计量单位。

正确计算仓库的货物储存容量可以帮助仓储管理人员合理规划存储区域,确保货物的安全和存储效率。

计算仓库货物储存容量的基本公式为:仓库货物储存容量 = 所有货位容量之和。

货位是指仓库内划分的用于存放货物的单元空间,可以是货架、托盘位、货位划定的区域等。

不同类型的货位具有不同的尺寸和容量。

仓库货物储存容量计算的具体步骤如下:1. 确定仓库的所有货位,记录每个货位的尺寸和容量。

2. 计算每个货位的容积,即货位的长、宽、高之积。

3. 将所有货位的容积求和,得到仓库的总储存容量。

4. 根据实际需要,可以按照行列布局统计货物储存容量,例如按货架编号依次统计每行货位的容量,再将每行货位的容量求和作为该行的货物储存容量。

5. 所有行的货物储存容量再求和,得到仓库的总储存容量。

二、货位利用率计算规则货位利用率是指货位内实际存放货物的体积占货位总体积的比例,可以衡量仓库的存储效率和货位利用效果。

提高货位利用率可以有效减少仓库占地面积,提高仓库的货物存储能力。

计算货位利用率的基本公式为:货位利用率 = 实际存放货物体积 / 货位总体积 × 100%。

货位利用率计算的具体步骤如下:1. 根据实际情况,测量或估算货位内实际存放货物的体积。

2. 计算货位的总体积,即货位的长、宽、高之积。

3. 将实际存放货物的体积除以货位的总体积,并乘以100%,得到货位利用率。

4. 可以对仓库中每个货位的货物进行逐个测量或估算,然后计算出各个货位的货物利用率,最后求平均值得到整个仓库货位的利用率。

总结:仓库货物储存容量和货位利用率的计算规则对于仓储管理有着重要的指导意义。

固体料仓 (2.26)设计计算

料仓的操作质量

料仓的最小质量

料仓的等效总质量

等效质量系数:地震计算时取

V Di θ p p0 T ψ μ q0

qw

C2 C2 C2

[σ]t φ

ReL(RP0.2) Et

[σ]t ReL(RP0.2)

Et θ

料仓计算

1500 10000 22.5 0.029 0.002

65 35 0.466307658 450 A 600 7 一 0.1 Ⅲ 1

av)*Dzi/(4*δ eia-acosθ)+maac*g/(π*ma-ac*

δeia-a*cosθ)

截面a-a处组合应力

载荷组合系数 轴向组合拉应力校核 钢板的厚度负偏差 壁厚附加量 裙座壳应力

人孔截面m-m截面应力计算公式

钢板的厚度负偏差 壁厚附加量 人孔截面开孔加强管长度 人孔截面处水平方向的最大宽度

2

3000

1

3000

见表7

段号 10 9 8 7 6 5 4 3 2 1

4.56E+09

li(mm)

1091 3000 3000 3000 4000 4000 4000 4000 3000 3000 ∑,N.mm N.mm

0.800 0.780 0.468 0.234

Pi(N) 11736.85 32067.75 31251.12 30053.82 38103.31 34704.5 30622.69 25985.44 13872.2 7258.99

筋板的许用应力(λ<λc):

仓壳锥体任意截面a-a处设计压力P和垂直于其 壁面的法向压力Pn产生的周向应力

σa-aθ=(P+Pa-ah)*Dzi/

仓容的计算方法

仓容的计算方法哎呀,写仓容的计算方法啊,这听起来可真不是个轻松的话题,不过既然你这么说了,那我就试着给你来点轻松幽默的吧。

首先,咱们得明白啥叫仓容。

简单来说,就是仓库能装多少东西。

这玩意儿,就像你买手机的时候,销售员会告诉你手机内存多大一样,仓库的仓容就是告诉你,这仓库能装多少货。

不过,仓库可比手机复杂多了,因为手机内存就是那么一块,而仓库呢,它可能是个立方体,也可能是个长方体,甚至可能是个不规则形状。

好了,咱们来聊聊怎么计算仓容。

首先,你得知道仓库的长、宽、高。

这就像是你去买衣服,得知道自己的身高、体重,不然买回来的衣服不是大了就是小了。

仓库也一样,你得量准了,不然算出来的仓容就不准。

比如说,你有个仓库,长20米,宽10米,高5米。

这时候,你可以拿出笔和纸,或者打开你的计算器,开始算。

长乘以宽乘以高,就是20乘以10乘以5,等于1000立方米。

这就是你仓库的仓容。

但是,等等,别急着高兴,这还只是理论上的仓容。

实际上,仓库里还得留点通道,让人能走,让车能开,不然你的东西怎么搬进搬出呢?所以,你得减去这些空间。

比如说,你留了2米的通道,那么长和宽都得减去2米,再算一次,就是16乘以8乘以5,等于640立方米。

然后,你还得考虑货品的摆放方式。

有些东西是堆叠的,有些是平放的,还有些是挂起来的。

每种摆放方式,都会影响实际的仓容。

比如,你堆叠的货品,可能因为高度限制,只能堆到2米高,那么实际的仓容还得再减。

最后,别忘了,仓库里还得留点空间,以防万一。

比如,万一哪天你突然接到一个大订单,需要临时增加存储空间,这时候,你总不能把东西堆到天花板上去吧。

所以,算仓容,就像是做一道数学题,得一步步来,不能急。

而且,你得考虑到所有可能的情况,不然算出来的仓容,可能就只是个数字,实际上用不上。

好了,说了这么多,你是不是对仓容的计算方法有点了解了?其实,这玩意儿,就跟咱们生活中的很多事情一样,看起来复杂,但只要你一步步来,细心点,就都能搞定。

堆料场的计算公式

堆料场的计算公式全文共四篇示例,供读者参考第一篇示例:堆料场是用于存放物料的场地,通常用于建筑工地、仓库、码头等地方。

在进行堆料场设计和规划时,需要考虑不同物料的堆放方式、堆放高度、堆放密度等因素。

为了确保堆料场的安全和高效运作,需要计算出合理的堆料场存储能力,以及合理的堆料方式和堆料高度。

在堆料场的设计和规划过程中,首先需要对堆料场的场地情况进行调查和测量。

了解场地的大小、形状、地形等情况,以及周围环境条件,包括通风情况、防火要求等。

同时需要考虑到需要存放的物料种类、数量以及存放期限等因素。

对于堆料场的计算公式,主要包括以下几个方面:1. 堆料场存储容量的计算公式:堆料场的存储容量是指堆放物料的总量,通常以体积或重量来表示。

计算堆料场存储容量时,需要考虑到物料的密度、堆放方式、堆放高度等因素。

具体的计算公式如下:存储容量= 堆放面积× 堆放高度堆放面积是指堆料场的实际堆放面积,通常以平方米或平方英尺来表示;堆放高度是指物料在堆料场中的堆放高度,通常以米或英尺来表示。

在设计堆料场时,需要考虑堆料场的安全性和稳定性。

为了确保堆料场的安全运作,需要计算出合理的安全系数。

安全系数是指堆料场实际承载能力和设计承载能力之比,用于评估堆料场的安全性。

具体的计算公式如下:安全系数= 实际承载能力/ 设计承载能力实际承载能力是指堆料场实际承受的最大荷载能力,设计承载能力是指设计规定的堆料场最大荷载能力。

通过以上的计算公式,可以帮助设计师和工程师合理地规划和设计堆料场,确保堆料场能够满足物料存储和管理的需求,同时保证堆料场的安全和高效运作。

在实际应用中,设计师和工程师需要结合实际情况和需求,灵活地运用计算公式,进行合理的堆料场设计和规划。

第二篇示例:堆料场是指用于储存各类散料的场地,通常位于工矿企业的生产现场。

在堆料场运营过程中,需要进行各种计算以确保场地利用率高、安全性强,并且能够满足生产需求。

本文将介绍堆料场的计算公式,帮助读者更好地理解和运用这些公式。

仓库利用率实操方法分析和仓库容积利用率的计算(附案例)【范本模板】

物流公司多为平面仓库,根据物流公司库房实际情况如果要提高仓库利用率,可从以下两方面入手:1. 仓库现场管理2。

仓库基础设施建设仓库管理建筑面积:通常是指仓库建筑面积。

其计算方法是从库房外墙基丈量。

长×宽的面积。

实际面积:即从库房内墙丈量。

长宽面积中减去障碍物建筑物(立柱、隔墙等)占用面积。

可用面积:即从实际面积中减去干道、支道、墙距、柱距占用面积。

使用面积:即商品货垛实占面积。

仓库面积利用率=(仓库可用面积/仓库建筑面积)×100%仓库内部空间布局要充分有效利用仓库空间:1。

就地堆垛2。

上货架存放3.架上平台货物堆码要根据货物的包装、外形、性质、特点、重量和数量,和气候情况,以及储存时间长短,将货物按一定的规律码成各种形状的货垛。

目的:便于对货物进行维护、查点等管理和提高仓库利用率。

基要求:合理、牢固、定量、整齐、节约、方便.考虑因素:堆码作业时必须按照货物的仓容定额、地坪承载能力、允许堆积层数等因素进行。

提高仓库空间利用率:1。

减少死角2。

规划单位3.规定放置方法4。

高度利用5.活动原则6.5s现场管理为了大幅度提高仓库利用率,科学、合理的仓位规划是必不可少的,也是最大限度利用空间的一种重要手段。

仓位的规划主要包括面积布置、货位设定和堆砌方式的规划。

1。

货位标示每个储存仓位都有固定大小,最好使用标准的包装容器。

标准的包装,对于货品的标示、维护、点检、运输都将很方便。

每个容器都标明储存的物料,与条码技术相结合,则仓储和盘点等管理都可以实现系统自动化,给工作带来极大的方便。

2。

先进先出在货物的摆放方面应当符合先进先出的原则。

很多先来的货放在里头,后来的货放在外面,就没办法先进先出了。

货物最好放成两排,两边都可以卸货,这就能做到先进先出了.如果一定做成三排也可以,但是当中这一排往往都是先进来的货物往里头放的,所以一定要做一个传送带,东西放上面,按钮一按,这边的货从这里出来,堆放货物要合理的留好进出通道以加快在货物流转过程中的速度。

料仓计算书

第三届湖北省“结构设计大赛”设计方案设计人:张学强、侯金穗、徐立一、 料仓装料部分: <一>形状尺寸1、形状:采用直圆筒状主装料仓,如图所示:2、图中圆筒部分高h1,圆台状部分高h2,其中 h1、 h2由以下过程计算体积:kg mm kg V 6010410039≥⨯⨯-mm 70021≤+h h mm 2002≤h()V h h ≥⨯⨯⨯+++⨯⨯22212460200602004200ππ3、考虑到料仓稳定性,结构体重心较低,圆台倾斜角较小,结合上述计算,最优方案为:mm h 4972= mm h 1181≥4、又考虑到料仓内部加固的箍竹片会占据一定体积,所以使上部略大于计算理论值,最终确定料仓尺寸为:mm h 5501= mm h 1202= <二>加固方法1、圆筒部采用内部竖直方向装配竹片,外部横向加环形竹箍固定的方式。

2、圆台部分采用圆筒部分向内部弯折延续,并且在折点内侧环箍加固及下部外侧环箍加固的方式。

3、为使下部形成圆台状,应将竹片加工成向下部逐渐变窄的尖竹片。

4、弯折处细部结构如图所示:5、安装有环箍部位竹片受力如图所示:<三>竹片加工规格及数据计算1、由于圆筒部分向上部受力越来越小,并且由竹片箍紧,所以主要承力部分为圆台状部分,下面就圆台状部分荷载及稳定性作具体计算分析。

2、圆筒及圆台部分共由N根竹片组成,圆筒部分每根竹片宽度为D,圆台下端宽度为d由几何关系有:mm 200⨯=πNDmm 60d ⨯=πN3、考虑竖直方向荷载,忽略料仓内壁对物料的摩擦力,每根竹片平均分摊荷载1p ,弯折区域总荷载P1满足以下关系:11p P N =⨯ 并且P1在竹片上呈梯形状分布,如图所示:4、忽略物料颗粒之间的摩擦力,圆台底部承受荷载为P2,每根竹片承受竖直向下的集中荷载p2,则满足以下关系:22p P N =⨯5、由几何关系有:kg 6020060221⨯=Pkg 6021=+P P6、P1大小呈梯形分布,在计算端点力矩时可将其看作直接作用于中点,由折点静力(力矩) 平衡条件得:0mm 200-mm 35mm 7012=⨯⨯⎪⎭⎫⎝⎛+⨯⎪⎭⎫ ⎝⎛F N P N P则水平距离中心x 处的弯矩为:Fx p x p x xx M ⨯-⨯+⨯⨯⎪⎭⎫ ⎝⎛-=720270007212021xm 10720x 114.5-54x 49000x 546-14000x 54612016-32⋅⨯⎪⎪⎭⎫ ⎝⎛⨯+⨯⨯=N N可得mm 29x =时弯矩值最大,此时m 426.01max ⋅⨯=N NM 此处的最大正应力为: ZW M maxmax =σ62λ∇=Z W其中 : λ为竹片厚度d 2970d+⨯-=∇D 又由: a 60maxMP ≤σ 得 : ≥λ0.34mm所以选用0.35mm 厚的竹片,而考虑到在弯矩最大处的安全性,所以在此处外侧额外加一环箍(图中为受力f 处)用以保护结构。

仓库容量与货物储存量知识,仓库储存能力与利用计算方法

❖仓容定额 ❖仓库的容量 ❖是指在一定条件下,单位面积允

许合理存放商品的最高数量。

❖ 仓库建筑面积:仓库内所有建筑物所占平面面积之 和。若有多层建筑,则还应加上各层面积累计数。

❖ 仓库总占地面积:从仓库外墙线算起,整个围墙内 所占的全部面积。

❖ 仓库使用面积:仓库可以用来存放货物的实有面积 之和。

30.9=432.6

• 库房面积利用率=432.6/630=68.7%

仓库货物储存量

1、储存量的计算 质量吨,又称重吨,指货物毛重达1000kg 以上,而体积(包括外包装)不大于2立方 米,则以货物实际质量计算的吨。

体积吨,又称尺码吨,尺吨,泡吨,指体 积超过2立方米,而毛重不足1000kg,以货 物2立方米折算为1t的“吨”。

❖ 仓库有效面积:在库房、货棚、货场内计划用来存 放货物的面积之和。

❖ 仓库面积利用率:仓库有效面积与仓库使用面积的 百分比。

柱距

货垛或货架与库房内支撑柱子之间应留有不 小于0.2米-0.3米的距离

库房柱距的要求

顶距

平房仓库顶距应≥0.3米 多层库房顶距≥0.5米

库房顶距的要求

灯距

货垛与照明灯之间的必要距离称为灯距。

• 则库房使用面积为多少? • 走道面积为多少? • 支道面积为多少? • 内墙距面积为多少? • 外墙距面积为多少? • 库房的有效面积为多少? • 库房面积利用率为多少?

• 墙距。为了防止库房墙壁和货场围墙上的潮气对 商品的影响,也为了散热通风、消防工作、建筑 安全、收发作业,货垛必须留有墙距。

票据管理员 进行登记

第一联交财务部进行统计

第二联交信息部进行纠错 第三联由发货员随货交予客户