改进超滤技术处理废乳化液的试验研究

超滤处理乳化油废水试验研究_吴春华

.

膜通量并没有出现随压力的提高而提高的现象 . 虽然提高压力可以使膜通量增大, 但同时也会加 快膜表面的浓差极化, 在膜面形成凝胶层, 容易使 油滴在膜孔或膜面上沉积, 引起严重的膜污染, 使

收稿日期: 2011 - 05 - 16

. 超滤技术处理含油废水时可不经过破

乳过程, 直接实现油水分离, 并且不产生含油污 浓缩液可焚烧处理, 透过流量和水质较稳定, 泥, 不随进水中油浓度的波动而变化, 特别适合于高 浓度乳化油废水的处理. 另外, 超滤装置体积小,

mail: wchjhy@ 163. com. 通讯作者简介: 吴春华( 1966 - ) , 女, 副教授, 重庆人. 主要研究方向为工业水处理 . E基金项目: 上海市科委能力建设项目( 08160512600 ) .

吴春华, 等: 超滤处理乳化油废水试验研究

343

在料液浓度为 365 mg / L 和操作压力为 0. 1 MPa 的条件下, 比较了截留分子量为100 000 的聚 砜、 聚氯乙烯、 聚偏氟乙烯超滤膜对含油废水的处 见图 2. 理效果,

表1

膜材料 改性前聚偏氟乙烯膜 改性后聚偏氟乙烯膜 聚砜 1 聚砜 2 聚氯乙烯

图4 不同浓度含油废水进出水含油量 及除油率变化趋势

由表 2 和图 4 可以看出, 聚偏氟乙烯超滤膜 对乳化油有较强的适应性, 在不同进料浓度下, 除 油率都能达到 95% 以上. 另外, 进料液中油的浓 度对分离效率也有很大影响, 料液的浓度越高, 分 离效率越高. 当料液浓度从 155 mg / L 增加到 555 mg / L 时, 出水含油量略有增加, 分离效率变高. 因

破乳技术在乳化液废水预处理中的实验研究

破乳技术在乳化液废水预处理中的实验研究 [摘要]:本文内容为破乳技术在乳化液废水预处理中的实验研究。

根据乳化液废水主要添加成分为阴离子表面活性剂的特性,选用阳离子聚丙烯酰胺(CPAM)作为破乳剂,对选用的乳化液废水通过调整CPAM投加量、搅拌速度和反应时间,以COD、含油率、悬浮物(SS)去除率作为乳化液破乳效果评价指标,最终确定CPAM投加量0.25g/L,在150r/min搅拌下,反应10min,此时,COD、含油率、SS,去除率分别为75.37%,97.04%、100%,油类、SS和投加的破乳剂以黑色团状粘性油泥形式去除,油水分离方便、快捷、高效。

油泥热值高达35992kj/kg,高于原煤热值(20934kj/kg),可作为替代性燃料使用。

并用其他厂家不同乳化液废水进行破乳验证实验,结果表明CPAM作为乳化液废水破乳剂具有一定的普适性。

乳化液废水主要来自切削、研磨、锻造等金属加工行业,一般呈碱性,具有有机物、含油量、杂质和悬浮物含量高的特点,是一种高浓度难处理废水,若不能有效处理必将对环境和人类健康造成很大的危害[1]。

破乳是乳化液废水处理的关键步骤,目前的主流破乳方法可分为物理法、化学法[2]。

物理法主要是通过调节温度(热处理、冷冻与解冻)、借用外力(重力、离心、震动、膜技术、超声波及电磁技术等)破坏乳化液的油水界面实现油水分离,物理法破乳一般所需时间长或能耗高。

化学破乳法是通过投加化学药剂改变油水界面的性质或强度来实现破乳,一般化学破乳对破乳剂的选择性较强,一般破乳后的废水中需要增加后续气浮、混凝等技术进一步去除破乳后废水中的油类或悬浮物。

本研究从乳化液废水快速破乳出发,以化学破乳为基础,选用阳离子聚丙烯酰胺(CPAM)作为破乳剂[3],考察其破乳效果及影响因素。

1、实验部分1.1各指标分析方法pH采用pHS-3C精密pH计测定,COD分析采用快速密闭催化消解法,含油率测定采用重量法,悬浮物(SS)测定采用重量法,热值测定采用5E-C5500测定。

机加工中废乳化液的处理研究

机加工中废乳化液的处理研究摘要:本文对机加工中的高浓度废乳化液进行了化学破乳法的试验研究。

分别采用酸化、电解质、混凝剂以及电解质与混凝剂复合处理废乳化液。

试验表明,电解质与混凝剂复合使用处理效果好,并进一步选用CaCl2 +FeCl3和CaCl2 +Al2(SO4)3作对比试验,研究了最佳投药量、最佳pH值范围、破乳时间以及絮渣的处理。

结果表明,CaCl2 +FeCl3较CaCl2 +Al2(SO4)3而言,投加量少、pH范围较宽、CODcr和油的去除率高,而且可以回收油。

关键词:乳化液;破乳;混凝Research on the Treatment of Emulsion Generated by Machine FinishingZhao Dachuan, Wu Juan(School of Environmental Science and Engineering, Shandong University, Jinan 250100 )ABSTRACT:The demulsifying property of high concentration emulsion in machine working processes has been studied by chemical method in this paper. The beaker-tests have been taken on the emulsion by acidification and the additive of electrolyte, coagulation and the combination of electrolyte and coagulation respectively. The combination of electrolyte and coagulation is proved to be most effective. Then taking an ulterior step, the contrast tests have been carried out about the CaCl2 +FeCl3 and CaCl2+Al2(SO4)3 to determine the optimal dosage, pH and the duration of demulsify, and the treatment of the residue. The experimental results show that CaCl2 +FeCl3 is superior to the CaCl2 +Al2(SO4)3 with its characteristics of the lesser dose,the wider adapted pH,the higher removal of CODcr and oil, and the reclaimation of oil.Key words:emulsion ; demulsify ; coagulate在机械加工工业,尤其是轴承和汽车配件加工企业的切削、研磨等加工过程中,乳化液被普遍使用。

废乳化液处理研究

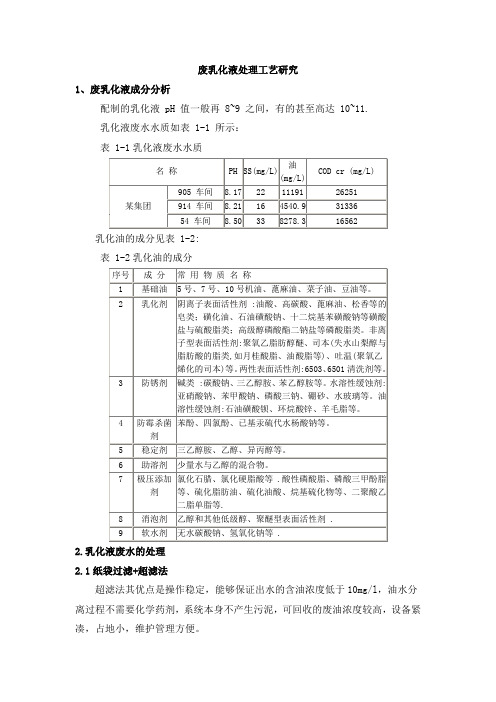

废乳化液处理工艺研究1、废乳化液成分分析配制的乳化液 pH 值一般再 8~9 之间,有的甚至高达 10~11.乳化液废水水质如表 1-1 所示:表 1-1乳化液废水水质乳化油的成分见表 1-2:表 1-2乳化油的成分2.乳化液废水的处理2.1纸袋过滤+超滤法超滤法其优点是操作稳定,能够保证出水的含油浓度低于10mg/l,油水分离过程不需要化学药剂,系统本身不产生污泥,可回收的废油浓度较高,设备紧凑,占地小,维护管理方便。

超滤法也有其一定的适应性,不是所有的乳化液废水都能用超滤法处理,特别是皂化度较高、分子链较长的乳化液含油废水,若采用超滤法工艺,皂化油或乳化液油将会堵塞超滤膜表面,使超滤无法进行下去。

2.2化学破乳+气浮法破乳方法种类较多,有盐析法、乳酸法、凝聚法、顶替法、高压电法、吸附法等等。

一般常用的采用盐析凝聚混合法,现介绍如下在乳化液中加入电解质,电解质的离子在乳化液中发生强烈的水化作用即争水作用,使乳化液中的自由水分子减少了 , 对油珠产生脱水作用,从而破坏了乳化液油珠的水化层,中和了油珠的电性,破坏了它的双电层结构,因而油珠失去了稳定性,产生凝聚现象 ( 电解质一般分为二、三价的钙、镁、铝等盐类 ) 。

加入混凝剂,则加快起到油水分离的目的。

在实际使用中,应注意调整水的 pH 值 , 将 pH 值调整为 8.5 较好。

四种破乳方法比较化学破乳+气浮法其优点是一次性投资较省,可以解决不能被超滤装置处理的高乳化度乳化液废水的处理问题,只要有合适的破乳剂,化学破乳法适应的范围较广。

化学破乳+气浮法还可以顺着工艺流程逐步降解废水中的溶解性COD指标,为最终废水中COD达标排放进行了很大程度上的预处理。

化学破乳+气浮法的主要缺点在于破乳剂的选择性和适用性。

多数破乳剂对应一种或几种乳化液,当工艺上更换乳化液时,废水处理选用的破乳剂也需要更换,这就增加了操作管理的难度和运行的费用。

另一方面,化学破乳+气浮法工艺的设备组成较多,运行管理工作量较大。

采用超滤工艺处理乳化液废水1

同济大学硕士学位论文采用超滤工艺处理乳化液废水姓名:窦从容申请学位级别:硕士专业:环境工程指导教师:周琪;陆善忠20030901摘要文中采用超滤工艺处理钢铁冷轧乳化液废水,根据无机陶瓷膜和有机膜处理乳化液废水的试验数据,系统地研究了该工艺。

超滤膜处理含油乳化液废水的结论是:油截留率为99%,COD去除率98%;无机陶瓷膜适用pH值范围:1-14;有机膜适用pH值范围:2 ̄12。

无机陶瓷膜运行的温度范围在lo ̄80℃;有机膜运行温度范围在10 ̄55℃。

在一定的操作条件下,无机陶瓷膜乳化液处理设备可长期稳定运行,渗透水中的油含量小于50mg/l,平均膜通量为80l/m2.hr,而进口有机膜的设计通量仅为471./m2.hr。

经过试验比较结果,确定无机膜的设计参数为:操作压差0.2MPa;膜面流速3.5m/s;操作温度40--58"(2;渗透通量>80l/m2.hr;膜孔径4nm。

无机陶瓷膜运行周期是有机膜运行周期的1.5倍。

无机陶瓷膜清洗一次时间约90min,有机膜清洗一次时间约240rain。

关键词:乳化液废水;超滤;有机膜;无机陶瓷膜ABSTRACTInthispaper,theultra-filtrationprocessisappliedtotreatasteelcoldrollingwasteemulsion.Basedonresearchingdataofboththeorganicmembraneandtheinorganicceramicmembranetest,theprocessisdiscussed.Theconclusionsofthemembraneultra-filtration・wasteemulsiontreatmentresearchingareasfollowings:There疆novalrateofoilis99%.TheremovalrateofCODis98%.11”appliedpHrangeoftheinorganicceramicmembraneisl~14,whileoftheorganicmembraneis2-12.Theappliedtemperaturerangeoftheinorganicceramicmembraneis10-80"C,whileoftheorganicmembraneiS10-55℃.Underdefiniteoperationcondition,theinorganicceramicmembraneultra-filtrationdeviceCanrunstablyforlong-term.11坞oilcontentoftheinfiltrationwateris50mg/1.maverageflowrateoftheinorganicceramicmembraneis80I/m2.hr,whilethedesigningflowrateofthehnportorganicmembraneis47l/m2.hr.Researchingthetestresults,designingdataofinorganicmembraneCanbedetermined:operationpressuredi旧['erenceO.2N扣Pa:flowrate3.5m/s;operationtemperature40—58℃:infiltrationwaterflowrate>801/m2.hr:membraneaperture4衄。

乳化液废水破乳及后续处理技术研究进展

FS—FA等 ,对乳 化液废水 中 COD的去除率可到 85%以上 。

Fenton氧化法的基本原理为在酸性条件下 ,H O 被 Fe 催化

2.1.2酸 析 法

分解并产生大量具有强化}生的.OH 自由基。l:enton氧化法也是利用

酸析法是通过调 节废水 的 pH值至酸性 ,使乳化液 中的高碳 产生的.OH自由基 的强氧化性 ,去分解乳化液废水 中污染物。高蓓

集 ,发生脱稳破乳 ,从而实现 油水分离 。近几年来发展起无机高分 物得到降解 ,将高分子有毒有害物质转化成低毒 甚至无毒的污染

子混凝 剂 ,如聚合氯 化铝 (PAC)、聚 合硫酸铝 (PAS)、聚合硫 酸铁 物分 子,达 到废水净化 的 目的。刘颖 利用 O 一H O 氧化法处理乳

(PFS)、聚 合氯化铁 (PAFC)、聚硅硫 酸铝复合型混凝 剂 、复合 化液废水 ,COD去除率为 80.6%,色度 去除 为 84.1%。

2.2后 续 处 理 技 术

乳化液废水经破乳后 ,还不能彻底去 除和降解污染物 , 此 ,

需要进行 进一步处理 。此类方 法有 电凝 聚法 、高级 氧化法 、生化

1乳化 液 废水 的特 点

法 、超滤法 、吸附法等 。各种技术的应用往往是需 要在破乳 的基础 上进行 ,才能发挥较好 的效果 。

的混凝沉淀 法效果更显著 。K.BensasoK等【 1采用常规破乳 一气 浮 小于孑L隙的水分子透过超滤膜 ,大于孔 隙的油分子被截 留下来 。

乳化 液废水破 乳及后续处理技术研 究进展

洪科 莫晨剑 朱赛嫦 (台州市 污染 防治工程技术 中心 浙江台州 31800)

大的油滴 团,与水分散开 ,达到脱稳破乳的 日的。最后油滴上 浮 ,

废液处理中的超滤技术研究进展及应用

废液处理中的超滤技术研究进展及应用超滤技术是一种常用于废液处理的分离技术,它通过超滤膜对废液进行过滤,将溶质和溶剂进行分离。

本文将对超滤技术在废液处理中的研究进展和应用进行探讨,并介绍一些相关的案例。

随着工业化和城市化的快速发展,废液处理成为一项重要的环境保护任务。

废液中所含有的各种有害物质和重金属离子对环境和人类健康造成严重威胁。

超滤技术作为一种高效的分离技术,被广泛应用于废液处理中。

超滤技术的基本原理是利用超滤膜的孔隙大小和分子量截留的效应,对废液进行分离。

在超滤过程中,废液被施加压力,使其中的溶质被迫通过超滤膜孔隙,而溶剂则通过膜孔隙透过,实现了溶质和溶剂的有效分离。

近年来,超滤技术在废液处理领域取得了显著的研究进展。

首先,研究人员通过改变超滤膜的材料和孔隙大小来提高超滤效果。

例如,采用陶瓷膜、无机膜和有机膜等材料制备超滤膜,可以扩大膜的孔隙范围,增加分离效率。

其次,采用交联剂、热处理等方法对膜进行改性,提高其抗污染和稳定性。

通过这些改进,超滤技术的效率和稳定性得到了显著提升。

不仅如此,还有一些新型的超滤技术被引入到废液处理中。

例如,近年来,基于纳米技术的超滤技术逐渐兴起。

纳米超滤膜具有更小的孔隙尺寸,可以更精确地分离废液中的微量溶质和溶剂。

此外,膜表面改性、超滤膜的组件设计等技术也取得了一定的突破,为超滤技术在废液处理中的应用提供了更多可能性。

超滤技术在废液处理中的应用也非常广泛。

首先,超滤技术常常被用于纺织、造纸、电镀等工业领域的废液处理中。

这些行业的废液中常常含有大量的悬浮颗粒、有机物和重金属离子等有害物质,超滤技术可以高效地将其分离。

其次,超滤技术也被应用于饮用水和污水处理中。

通过超滤膜对水进行过滤,可以有效去除水中的悬浮物、微生物等物质,提高水的质量。

除了传统的废液处理领域,超滤技术还被应用于一些特殊的废液处理场景。

例如,核废水处理是一个非常重要的领域,对超滤技术的要求也非常严格。

超滤技术处理石化废水的应用研究

超滤技术处理石化废水的应用研究【摘要】应用超滤技术处理石化废水,研究超滤跨膜压差与膜通量关系、清洗方法及膜清洗恢复率等问题。

应用结果表明:在跨膜压差0.2MPa范围内,随着压差的增加,膜通量呈增加趋势;超过0.2MPa时,膜通量增加得十分缓慢。

超滤膜选择通量70l/m2.h~100l/m2.h处理石化废水时,产水水质稳定能够满足反渗透进水要求。

【关键词】超滤;跨膜压差;膜通量根据中石化节水减排要求,山东某石化公司拟采用超滤反渗透技术对废水进行深度处理回用于锅炉。

基于此目的针对石化厂废水回用进行应用研究,探讨超滤在工业废水的适用性、可靠性以及对工业废水的处理效果,超滤产水水质是否满足反渗透的进水要求,确定超滤膜的最佳运行通量,为工业系统设计及运行提供依据。

确保石化排放水经超滤处理作为反渗透预处理的可行性,探索出超滤技术在工程设计、运行操作切实可靠的数据并在石化废水处理回用的应用领域提供了借鉴。

1 试验工艺流程与方法1.1 原水水质石化厂排放废水,经预处理后达到排放标准的水。

超滤膜进水水质分析见表11.2 工艺流程图如下图1:图1 试验工艺流程Fig.1 Process flow of test超滤膜由亲水性的聚醚砜中空纤维组成,膜长度为 1.5m,有效过滤面积50m2,截留分子量为15万道尔顿。

原水从中空纤维内部一端流向另一端,产水在原水流经膜过程中逐渐由内向外壁透过(内压式)从产水端排出。

1.3 程控运行超滤采用全自动运行,控制程序为:运行-反冲洗循环进行。

时间设定为:运行45分钟,反冲洗60秒,在反冲洗水中加入一定浓度杀菌剂,每隔24小时气液脉冲洗3分钟,空气擦洗程序结束后,自动转入运行状态。

1.4 应用方法记录超滤膜进出口压力:超滤跨膜压差为膜的进口压力减产水压力。

记录膜产水量,用产水量除以膜有效面积得出膜通量;超滤膜产水质量用污染指数SDI表示。

2 应用结果与讨论2.1 超滤跨膜压差与膜通量关系图2 膜通量与跨膜压差图Fig.2 flux and transmembrane pressure diagram运行过程中,超滤膜的通量可表示成:F=△P/R式中F:超滤膜通量(简称膜通量),R:超滤膜水流阻力,△P:超滤膜平均跨膜压差(简称跨膜压差)如果超滤膜水流阻力R为常数,则F与△P应有线性关系。

乳化液废水如何实现零排放?点我揭晓!

乳化液废水如何实现零排放?点我揭晓!破乳实验破乳实验是安峰环保乳化液废水处理的改造工程小试验。

原乳化液废水采用超滤膜进行处理,膜过滤后废水进入生化处理单元,浓缩废油委托危废公司回收,由于浓缩废油的油质量分数在20%左右,回收价值不高,而且膜过滤成本高,铝业公司为了降低成本拟取消膜过滤,采用加热加酸基金项目:美国铝业基金会资助项目(编号219764)阶段性成果。

方法进行破乳。

本试验对废乳化液进行水浴恒温加热研究破乳的效果和加硫酸调整pH值研究酸化破乳的效果,还研究了加热加酸组合工艺的破乳效果。

1试验材料与方法1.1废水的来源与水质:试验废水来自河北省某铝厂热轧车间,该车间排放的含油3%的废乳化液和设备清洗废水共同排入储罐。

在储罐中混合后的废乳化液呈混浊的乳白色,有恶臭味,COD平均值为48350mg/L,油平均质量浓度为28362.5mg/L,pH值5—6。

1.2分析仪器与方法:主要仪器:0IL460型红外分光测油仪,AE01型自动萃取器,HACHDRB200数字式消解器,HACHDR2800便携式分光光度计,PHSJ一4A型试验室PH计,HHS一1I一4电热恒温水浴锅,梅特勒AL204电子天平,78HW一1恒温磁力搅拌器。

分析项目与方法:①油含量:AE01型自动萃取器,0IL460型红外分光测油仪;②pH值:PHSJ一4A型试验室pH计;③COD:HACHDRB200数字式消解器,HACHDR2800便携式分光光度计。

2试验结果与讨论2.1加热破乳:移取废乳化液150mL置于250mL锥形瓶中,直接水浴加热60。

C、70℃、80℃,分别加热0.5,2,4,6,8h,然后静置Ih冷却后取锥形瓶底部溶液10mL,稀释50倍测定数据,观察破乳效果,试验结果如图1、图2所示。

乳化液废水破乳试验研究从乳化液废水破乳试验研究图1和图2可以看出,温度对破乳效果不明显,加热到80℃,油的最大去除率为22%,COD最大去除率为18%。

废乳化液再生利用可行性研究报告

废乳化液再生利用可行性研究报告研究方案:一、引言废乳化液是指在乳化液经过使用后产生的废弃液体,其中包含了一定比例的乳化剂、油污和水等成分。

废乳化液的再生利用对于环境保护和资源节约具有重要意义。

本研究旨在探究废乳化液再生利用的可行性,并提出一套实用的利用方法。

二、方法和实验设计1. 数据采集:通过实地调查和现有企业的数据分析,收集不同类型的废乳化液样本,包括乳化剂种类、废乳化液组成、废乳化液质量和产生过程等相关数据。

还需了解相关法规和标准。

2. 废乳化液再生利用方法的考察:对各种废乳化液的再生利用方法进行调查和研究。

主要方法包括物理方法、化学方法和生物方法等。

对每种方法的工艺路线、优缺点、适用范围和技术难点等进行分析比较。

3. 创新改进:在已有的废乳化液再生利用方法的基础上,结合实际情况和数据分析,提出创新改进方法和方案,以提高废乳化液的再生利用率和经济效益。

三、方案实施情况根据研究方案,进行以下实验和调查:1. 数据采集:通过与多家废乳化液生产企业合作,获得了不同种类废乳化液的样品,并对其质量和成分进行分析。

调研了乳化剂的类型和使用情况,并实地考察了废乳化液产生和处理过程。

2. 废乳化液再生利用方法的考察:对已有的废乳化液再生利用方法进行比较和分析,包括物理方法如离心、过滤和蒸馏等,化学方法如油水分离和乳化剂回收等,以及生物方法如微生物处理等。

比较不同方法的技术难点和适用范围,并进行效果评价。

3. 创新改进:根据已有的数据和分析结果,提出一套创新改进的废乳化液再生利用方案。

在物理方法中,使用超滤技术对废乳化液进行深度过滤,以实现更好的油水分离效果。

在化学方法中,采用新型吸附剂和离子交换技术,提高乳化剂的回收利用率。

在生物方法中,优化微生物处理工艺,提高处理效率和废乳化液的再生利用率。

四、数据采集和分析1. 数据采集:根据采集到的废乳化液样品,进行质量分析和成分分析,包括油污浓度、乳化剂含量、水分含量等指标的测定。