最新废乳化液处理

废乳化液处理工艺流程

废乳化液处理工艺流程

《废乳化液处理工艺流程》

废乳化液是指在工业生产过程中产生的含有乳化剂和油脂的废水。

处理废乳化液是环境保护和资源再利用的重要环节。

下面介绍一种常见的废乳化液处理工艺流程。

首先,废乳化液进入处理装置,经过初步的固液分离。

通过重力沉降或机械过滤,大部分固体颗粒被分离出来,液体部分则进入处理设备。

接着,废乳化液经过调节PH值,利用添加化学药剂的方法去除其中的油脂。

通常采用的方法有沉淀法、机械分离法和溶剂萃取法。

通过这一步骤,废乳化液中的油脂被有效去除,环境污染降低。

然后,处理后的液体经过生化处理。

通过加入特定的微生物菌种,对废乳化液中的有机物进行生物降解,将污染物质转化为无害的较简单的化合物,从而净化废水。

最后,经过生化处理的液体通过净化设备,如活性炭吸附、超滤膜过滤等,去除残留的微量污染物,使废乳化液得到彻底净化。

经过以上处理工艺流程,废乳化液得到了有效处理,达到了排放标准,同时也可对废水中的有用物质进行回收利用,提高资

源利用效率。

这一处理工艺流程在废乳化液处理领域得到了广泛应用,对环境保护和可持续发展产生了积极影响。

乳化液废水处理工艺

乳化液废水处理工艺

乳化液废水处理工艺

乳化液废水是含有高浓度有机物、钠、氯等物质的废水,处理难度相

对较大。

以下是一种可行的乳化液废水处理工艺。

1. 预处理:先经过初级沉淀池,将废水中的沉淀物分离出来。

2. 生物处理:将初步沉淀后的废水经过生化池处理。

生化池中添加一

定量的好氧菌和厌氧菌,通过菌群作用将废水中有机物分解为水和二

氧化碳等无害物质。

生化池分为好氧和厌氧两个池体,分别处理不同

类型的有机物。

好氧菌分解大分子有机物,厌氧菌分解小分子有机物。

3. 沉淀处理:将生化池处理后的水再次进行净化,通过二次沉淀池让

废水沉淀,进一步净化水质。

二次沉淀后的清水可以进行再利用或排放。

4. 活性炭吸附处理:对于废水中有机物质量比较高,难以通过上述处

理方式去除完全的情况,可以使用活性炭吸附处理。

将二次沉淀后的

水加入活性炭,通过吸附作用将水中的有机物降解。

活性炭可以反复

使用,经过再生后可以多次利用。

5. 水质检测:对处理后的废水进行水质检测,确保水质符合国家标准和企业自身要求后,可以进行排放或再利用。

此工艺可有效去除乳化液废水中的有机物和其他杂质,实现对废水的净化和资源化利用。

最新乳化液处理操作规程228

乳化液处理操作规程228中国第一汽车集团公司管理文件综合利用有限公司污水车间乳化液处理操作规程1 简要说明根据污水厂实际条件,本处理系统采用破乳后再用污水厂二级出水进行稀释,并采用混凝、气浮、过滤、吸附等工艺进行处理,出水水质达到污水厂进水指标,然后排入污水厂进口,再进行生化二级处理,出水达到国家二级排放标准。

破乳过程中产生的油由专门的设备收集后,进行回收处理。

由气浮产生的浮渣,进入污泥罐后再用污泥泵提升至污泥浓缩罐,浓缩后的污泥进入污泥脱水机进行脱水,干泥外运。

2 工艺流程2.1废乳化液→乳化液储池→破乳槽→混凝反应器→浮选机→中间水箱→石英砂过滤器→活性炭过滤器→出水从破乳槽产生的浮油用桶收集后,运送到专门的回收方,进行回收处理。

破乳后的高浓度有机废水,进入混凝反应器→气浮→过滤→吸附,产生的泥渣送到污泥脱水机干化处理。

3工艺流程图4 工艺设备及主要性能4.1破乳槽规格:φ6000×5000 型号:YA-E在废乳化液中加入破乳剂氯化钙,使乳化油与水分离。

4.2混凝反应器规格:φ1200×11500 型号:ZLH-600破乳后的乳化液进入混凝反应器,先加入氢氧化钠调节PH,然后再加入聚合氯化铝及聚丙烯酰胺,使水中的悬浮物形成较大絮体,易于去除。

4.3气浮净水装置规格:φ300×11500 型号:QF-150混合反应器出水进入100吨/小时气浮装置,利用气浮原理将水中悬浮物去除。

4.4集水槽规格:φ2500×2500 型号:HY-Ⅱ气浮出水进入集水槽,用来均衡水量。

4.5集油槽规格:φ2500×5000 型号:YA-C破乳槽表面浮油用刮油机刮入集油槽。

然后收集。

4.6污泥槽规格:φ3000×3000 型号:QF-100浮选机表面浮渣进入污泥槽。

用污泥泵输送至污泥处理间处理。

4.7加药装置规格:φ1200×2000 型号:JY-Ⅲ由碱配药箱、加药箱;聚铝配药箱、加药箱;聚丙烯酰胺配药箱、加药箱组成。

废乳化液处理方法

废乳化液处理方法

乳化液在机械加工、金属轧制等行业中被广泛应用,但使用后产生的废乳化液如果不妥善处理,会对环境造成严重污染。

那废乳化液该怎么处理呢?

处理废乳化液,一般可以采用物理化学法。

首先要进行破乳,这就好比是把一团乱麻解开,让油和水分离。

可以通过添加破乳剂来实现,就像给这团乱麻找到了一把快刀。

在添加破乳剂时一定要注意剂量哦,多了少了都不行,这可是个技术活!然后进行沉淀,让分离出来的物质慢慢沉淀下去,这就像是让它们安静地“睡”在容器底部。

接着进行过滤,把沉淀后的杂质过滤掉,让水变得更清澈。

哎呀,可别小看这些步骤,每一步都要精心操作,稍有不慎就可能前功尽弃呀!

在这个过程中,安全性和稳定性可太重要啦!就像走钢丝一样,稍有偏差就可能出大问题。

处理过程中要防止化学药剂的泄漏,那可不得了,会造成很大危害呢!还要保证设备的正常运行,不能关键时刻掉链子呀!所以操作人员一定要高度重视,打起十二分的精神来。

这种处理方法的应用场景那可多了去了!无论是大型工厂还是小型作坊,只要有废乳化液产生,都可以用这个方法。

它的优势也很明显呀,处理效果好,能把废乳化液处理得干干净净,让环境不再受到污染。

而且操作相对简单,成本也不是很高,多好呀!

就拿某个机械加工厂来说吧,之前他们对废乳化液的处理很头疼,不知道该怎么办。

后来采用了这种物理化学法,哇塞,效果那叫一个显著!不仅解决了污染问题,还为企业节省了不少成本呢。

你说这是不是很棒?

所以呀,处理废乳化液就得用这种物理化学法,效果好,又安全可靠。

还等什么呢,赶紧行动起来吧!让我们一起为保护环境出一份力!。

废乳化液处理

废乳化液处理简介废乳化液是工业生产过程中产生的废水之一,其处理对于环境保护和资源利用具有重要意义。

废乳化液是指在乳化液生产、使用过程中所产生的废水,其中含有残余的乳化剂、含油物质以及其他污染物。

正确处理废乳化液可以减少对水环境的污染,同时回收其中的有价值物质,实现资源的循环利用。

本文将介绍废乳化液处理的方法及步骤,并针对不同处理工艺进行了详细的阐述。

废乳化液的处理方法废乳化液的处理方法主要包括物理处理、化学处理和生物处理三种方式。

具体选择何种处理方法,需根据废乳化液的污染特征和处理要求来确定。

物理处理物理处理主要是通过对废乳化液进行分离、过滤等操作,将废乳化液中的含油物质与其他污染物分离出来,达到净化液体的目的。

常用的物理处理方法包括: - 沉淀处理:通过重力或离心力将固体颗粒从废乳化液中沉淀出来,常见的沉淀设备有沉砂池、沉淀池等。

- 过滤处理:将废乳化液通过过滤装置,通过滤网、滤芯等将悬浮固体颗粒和油分分离出来,常用的过滤设备有滤袋、滤板等。

化学处理主要是针对废乳化液中的特定污染物采用化学方法进行处理,以达到降解或转化有害物质的目的。

常用的化学处理方法包括: - 氧化处理:将废乳化液中的有机物通过氧化剂进行氧化反应,使其转化为无毒、易降解的物质。

常见的氧化剂有过硫酸盐、高锰酸钾等。

- 沉淀处理:通过加入沉淀剂,使废乳化液中的悬浮颗粒形成沉淀,从而达到固液分离的目的。

常见的沉淀剂有氢氧化钙、氯化铁等。

生物处理生物处理利用微生物的作用,将废乳化液中的有机污染物降解为无害物质。

常用的生物处理方法包括: - 好氧处理:将废乳化液与空气进行接触,利用好氧微生物降解有机物。

好氧处理能够有效降解废乳化液中的有机物,但对于乳化剂的降解能力较弱。

- 厌氧处理:将废乳化液在缺氧或无氧条件下进行处理,利用厌氧微生物将有机物降解为甲烷等无害物质。

废乳化液处理的步骤废乳化液处理的具体步骤可以根据处理方法的选择来确定,一般包括以下几个步骤:废液预处理废液预处理主要是对废乳化液进行初步的处理,去除其中的大颗粒悬浮物、大量油脂等杂质。

乳化液废水处理方案

乳化液废水处理方案

以下是 7 条关于乳化液废水处理方案:

1. 嘿,你知道吗?对于乳化液废水处理,物理分离这个方案就很不错呢!就像把混在沙子里的金子挑出来一样,通过一些设备把油和水给分离开。

比如说在一个机械加工厂,那些含有乳化液的废水,就可以用这种方法来处理,让废水能变得干净好多呀,这多棒啊!

2. 哇哦,化学处理方案也是很厉害的呀!这就好像是一场神奇的化学反应,能让乳化液废水乖乖听话呢。

在一些化工企业,加入特定的化学药剂,就能让有害物质沉淀下来或者转化掉,你说神奇不神奇?难道你不想试试这个厉害的方法吗?

3. 嘿呀,生物处理方案也有它的绝招哦!可以让微生物来当小战士,把那些污染物给吃掉。

这就好比是一群勤劳的小蚂蚁,在努力清理着一片脏脏的区域,让它重新变干净。

像一些大型的污水处理厂,就常常采用这种方法呢,很有效果啊,不是吗?

4. 哈哈,膜过滤方案可别小瞧呀!它就像是一个超级精细的过滤网,能把最微小的杂质都拦住。

就拿那个电子厂来说,用这个方法处理乳化液废水,那效果真是杠杠的!你说这膜过滤厉害不厉害呀?

5. 哟呵,热处理方案也是很有一手呢!就像给废水来一场“高温洗礼”,把坏东西都给逼出来。

一个电镀厂里,采用这种方案,就能快速解决乳化液废水的问题,这不是挺牛的嘛!

6. 哎呀呀,组合处理方案简直无敌了!就像是把各种武器组合起来,发挥出超强的威力。

一些复杂的工业场景里,把上面说的几种方法组合起来用,那效果简直了!这是不是很赞呢?

7. 嘿嘿,其实不管哪种方案,都要根据实际情况去选择啦!就像看病对症下药一样,不能随便乱来。

我们得认真对待乳化液废水处理这件事,找到最适合的那一个方案,才能真正解决问题呀,不是吗?。

废乳化液及处理

废乳化液机械制造工业中,金属切削加工使用大量乳化液作为润滑冷却之用,乳化液经过一段时间使用后 , 就会变成废水排出。

乳化液中主要含有机油和表面活性剂,是用乳化油根据需要用水稀释再加入乳化剂配制而成的。

在机床切削使用的乳化液中为了提高乳化液的防锈性 , 还加入了亚硝酸钠等。

由于乳化剂都是表面活性剂,当它加入水中,使油与水的界面自由能大大降低,达到最低值,这时油便分散在水中。

同时表面活性剂还产生电离,使油珠液滴带有电荷,而且还吸附了一层水分子固定着不动 , 形成水化离子膜,而水中的反离子又吸附再其外表周围,分为不动的吸附层和可动的扩散层 , 形成双电层 . 这样使油珠外面包围着一层有弹性的、坚固的、带有同性电荷的水化离子膜,阻止了油珠液滴互相碰撞时可能的结合,使油珠能够得以长期地稳定在水中 , 成为白色的乳化液。

配制的乳化液 pH 值一般再 8~9 之间,有的甚至高达 10~11.乳化液废水水质如表 1-1 所示:2.2.1 乳化液废水处理原理根据乳化液的性质,进行乳化液废水的处理需经过二个步骤:破乳剂油; (2) 水质净化去除表面活性剂等物质。

破乳方法种类较多,有盐析法、乳酸法、凝聚法、顶替法、高压电法、吸附法等等。

一般常用的采用盐析凝聚混合法,现介绍如下在乳化液中加入电解质,电解质的离子在乳化液中发生强烈的水化作用即争水作用,使乳化液中的自由水分子减少了 , 对油珠产生脱水作用,从而破坏了乳化液油珠的水化层,中和了油珠的电性,破坏了它的双电层结构,因而油珠失去了稳定性,产生凝聚现象 ( 电解质一般分为二、三价的钙、镁、铝等盐类 ) ,其反应式如下:2C 17 H 33 COONa + 2MgCl 2 -→ (C 17 H 33 COO) 2 Mg+2NaCl油酸皂镁皂2C 17 H 33 (OSO 3 Na) COONa+2CaCl 2 -→ (C 17 H 32 ) 2 (OSO 3 ) 2Ca (COO) 2 +4NaCl磺化蓖麻油2R - SO 3 Na + CaCl 2 -→ [R - SO 3 ] 2Ca+2NaCl (R 为烷基 ) 石油酸钠石油磺酸钙加入混凝剂,则加快起到油水分离的目的。

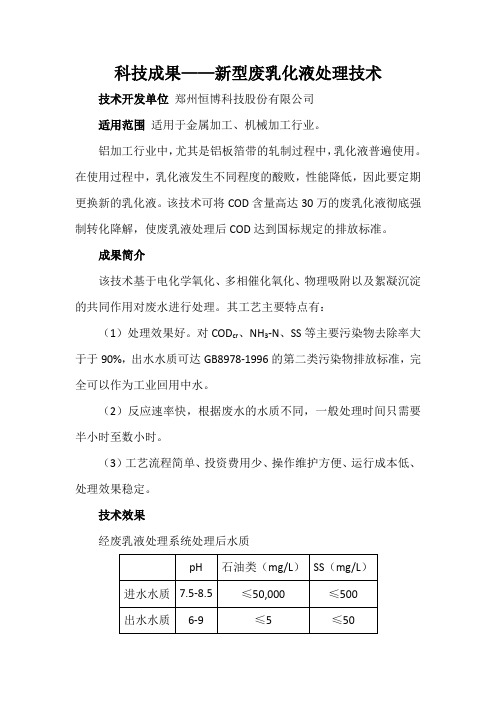

科技成果——新型废乳化液处理技术

科技成果——新型废乳化液处理技术技术开发单位郑州恒博科技股份有限公司适用范围适用于金属加工、机械加工行业。

铝加工行业中,尤其是铝板箔带的轧制过程中,乳化液普遍使用。

在使用过程中,乳化液发生不同程度的酸败,性能降低,因此要定期更换新的乳化液。

该技术可将COD含量高达30万的废乳化液彻底强制转化降解,使废乳液处理后COD达到国标规定的排放标准。

成果简介该技术基于电化学氧化、多相催化氧化、物理吸附以及絮凝沉淀的共同作用对废水进行处理。

其工艺主要特点有:(1)处理效果好。

对COD cr、NH3-N、SS等主要污染物去除率大于于90%,出水水质可达GB8978-1996的第二类污染物排放标准,完全可以作为工业回用中水。

(2)反应速率快,根据废水的水质不同,一般处理时间只需要半小时至数小时。

(3)工艺流程简单、投资费用少、操作维护方便、运行成本低、处理效果稳定。

技术效果经废乳液处理系统处理后水质各系统单元出水水质应用情况山东魏桥集团邹平宏发铝业科技有限公司。

处理规模:6000-8000吨/年。

运行时间:2015年11月1日技术指标:COD cr、NH3-N、SS 等主要污染物去除率不低于90%,出水水质可达或高于GB8978-1996的第二类污染物的三级排放标准。

地址:山东省滨州市邹平县经济技术开发区会仙一路南侧。

市场前景目前国内外对废乳化液处理方法主要有物理法、物理化学法、化学法、生物化学法和膜分离法等。

该技术分为破乳系统+收油处理系统+深度处理系统三部分,可实现油品回收、节约成本的效果,技术相对成熟且远远领先于其它同类技术,在工业生产中系统运行稳定,不产生二次污染,产出的乳化油能够再次利用,经济、环境效益显著,具有很大的市场潜力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

废乳化液处理管式共凝聚混凝气浮与生物氧化组合工艺处理废乳化液的研究费庆志1,李福忠2(1.大连交通大学环境与化学工程学院,116028;2.大连交通大学环境与化学工程学院,116028)摘要:随着机械制造业的快速发展,乳化液用量迅速增加.排放的废乳化液会对环境造成污染和损害,研究推广有效合理的废液处理技术,已成为一个重要课题.本实验研究中先利用实验确定了最佳PAC的投药量2g/L、PAM的投药量0.03/L,pH值8.5左右效果最好.然后利用管式共凝聚气浮法进行了乳化液破乳实验,由此确定适合的混凝气浮操作条件.经过管式共凝聚气浮处理原水COD由2.2«Skip Record If...»104mg/L降到0.2«Skip Record If...»104mg/L左右,SS由1716mg/L降到189mg/L左右.之后利用生物接触氧化技术对管式共凝聚气浮后的出水进行处理,最后的出水COD在330mg/L左右.根据实验结果,确定了“管式共凝聚气浮+生物接触氧化”工艺处理乳化液废水的可行性.关键词:乳化液;管式共凝聚气浮;生物接触氧化Abstract:With the rapid development of machinery manufacturing, emulsion in machining has been widely applied. Emissions of waste emulsion causes environmental pollution and damage.Research to promote effective and rational waste processing technology, has become an emulsion study of an important subject.In the experimental study, the first use of pilot-plant testing to determine optimal dosing coagulants PAC dosage of 2g / L, PAM of the optimum is 0.03/L, and the pH value on the mixed coagulation effect and to determine the pH value of about 8.5 when the coagulation best results. Then with the pilot test, according to the results of the use of tube-coagulation flotation method of the emulsion, to determine process conditions, etc., thus to determine a suitable flotation operating conditions. After tube-coagulation flotation treatment of raw water COD by 2.2«Skip Record If...» 104mg / L down to 0.2«Skip Record If...»104mg / L or so, SS from 1716mg / L down to 189mg / L or so. After the use of biological contact oxidation technology for tube-type of pool water after flotation processing, the final effluent COD in the 330mg / L or so. According to the experimental results, to determine the “tube-coagulation floatation + biological contactoxidation”process dealing with emulsion wastewater feasibility.Key words:emulsion tube-coagulation floatation Bio-contact oxidation0引言当前,世界机械制造工业是以切削、磨削与铸锻造三大加工工艺为主要支柱的。

其中,切削加工的应用比例最高,约占机械加工总劳动量的30%~40%,金属切削液约占整个金属加工液总量的52%[1-3],机械加工工业在车、磨、削、轧等加工过程中,普遍使用切削液来冷却、润滑、清洗、防锈,以提高产品的质量,延长机床的使用寿命。

随着现代机械制造业的快速发展,切削液在机械加工中得到更为了广泛应用,用量迅速增加。

但由于切削液会对环境和人体造成污染和损害,因此切削液的使用和废液处理已受到环保法规日益严格的制约。

研究推广有效的切削液在线净化设备及合理的废切削液处理技术,已成为现代切削液研究的一个重要课题。

本实验的研究内容包括三部分:1.通过实验确定混凝气浮破乳的最佳参数,例如:混凝剂的投加量、助凝剂的投加量、pH值等;2.通过中试试验确定在管式共凝聚气浮反应器运行过程中的工艺参数,例如:管式共凝聚气浮分离组合工艺的溶气压力、溶气水的流量等;3.通过中试试验确定生物接触氧化对混凝气浮后的出水处理的效率及可行性。

1实验方法1.1实验仪器、材料与设备1.1.1实验仪器烘箱(上海一恒科技有限公司)、COD微波测定仪(成都光普科学仪器有限公司)、万分之一电子分析天平(德国Sartorins产)、分光光度计(尤尼柯(上海)仪器有限公司)。

1.1.2实验材料重铬酸钾标准溶液(消解液)0.2000mol/L、试亚铁灵指示液100ml、硫酸亚铁铵标准溶液0.042mol/L、硫酸-硫酸银溶液(催化剂)1000ml、PAC100g/L、PAM3g/L、NaOH标准溶液0.1mol/L、移液管、酸式滴定管、锥形瓶、烧杯、消解罐、玻璃棒、漏斗、广谱pH试纸。

1.1.3实验设备此次试验所用的设备为管式共凝聚气浮反应器和生物接触氧化反应器两部分。

下图为管式共凝聚气浮反应器:图1 管式共凝聚混凝气浮工艺流程图下图为生物接触氧化反应器:本实验采用内径为220mm,高度为860mm,PVC容器通过气泵通过曝气砂头由底部曝气。

图2 生物接触氧化工艺流程图1.2实验流程与原理1.2.1实验流程简介此工艺为管式共凝聚气浮+生物接触氧化。

其中,管式共凝聚气浮分为气液混合系统,加药系统,管道混合器,气浮系统四个部分组成。

1.混合系统以前的气液混合是靠压力把气体压入到液体中形成溶气水,这样做不仅对设备的要求非常的高,而且由于空压机产生很大的噪音,影响了周围环境。

当前随着气液混合泵的出现,空压机已逐步被更适用方便的气液混合泵所取代,此外气液混合泵不需要安装溶气罐,溶气水可以直接通过遽然释放后产生微气泡,而且在不使用释放器的情况下就可以获得需要尺寸的气泡,气液混合泵的使用可以减少气浮一次性投资和简化运行条件。

气液混合泵属于自吸式水泵,叶轮转动,吸入进水管中的空气与由回水阀体处吸入的水在叶轮内混合,气水混合物经泵体压水室、扩散管和回水窗排入气水分离室。

混合物中的空气较轻,从水中逸出,并从排气杯排到大气中。

分离了空气的水又经回水阀体、喷嘴喷向叶轮,再次与吸入的空气混合。

这样反复循环,逐渐将进水管中的空气排尽,最后正常扬水。

这时,回水阀体进、出口压差急增,球阀在这一压差作用下上升,将回水阀体入口关闭,回流即被截断,泵即进入一般离心泵工况下运行。

当停机后,回水阀体两端压差迅速消失,球阀由于自重而返回到原位置。

2.加药系统加药是混凝成败的关键,此设备采用加药方式为湿式加药法,湿式加药法的优点是药剂混合均匀形成的络合物能均匀的捕捉小颗粒。

3.管道系统管道系统是作反应区,混凝剂、助凝剂和废水会在管道系统中充分的混合。

溶气水也会在此过程中加入到混合液中,起到搅拌的作用。

混合管道直径80mm,管长800mm。

4.气浮系统管式共凝聚气浮由于气浮是在空间比较小的管道里进行的,气体释放的空间比较狭窄,所以单位面积上产生的气体较多,絮体捕捉到气泡的机会大,形成的废渣较稳定。

分离区管直径80mm,长1000mm。

1.2.2实验原理简介此实验的主要工艺为管式共凝聚气浮+生物接触氧化。

其原理是先利用投加混凝剂,使水中难以沉淀的胶体颗粒能互相聚合,长大至能自然沉淀的程度,这个方法称作混凝。

胶体粒子和细微悬浮物由于布朗运动、水合作用及微粒之间的静电排斥力,在水中长期保持悬浮分散状态而不发生分层,即胶体的稳定性。

因此,胶体不能用重力沉降的方法实现分离,而必须首先投加混凝剂来破坏其稳定性,使其相互聚集为数百微米以至数百毫米的絮凝体,再借助沉降或气浮等常规固液分离方法去除。

气浮是一种高效固液分离方法,其基本原理是通过某种方式在水中产生微气泡,使其与水中的疏水性物质(即接触润湿角θ>90°的物质)粘附,从而使固体颗粒与气泡的整体密度小于水而上浮达到去除的目的。

在水和废水的处理中,对于胶体物质或固体颗粒粒径太小的物质,为充分发挥气浮的去除性能,通常向水中投加混凝剂,使污染物质脱稳、凝聚,从而达到净化水质的目的[15]。

而管式共凝聚气浮反应器结合混凝和气浮的方法,先利用混凝剂、助凝剂在设备内部进行充分的混合,到达了破乳的效果,形成大量的絮体进入入到固液分离系统中进行气浮,而且气浮是在狭小的管道空间内进行,这样大量的气泡在狭小的空间内瞬间释放,迅速上浮,在上浮的过程中捕捉到的絮体也随之上浮,这样就达到了固液分离的目的。

管式共凝聚气浮反应器的出水进入到生物接触氧化反应器中,利用生物好养进一步的去除是水中的COD。

1.3测定方法1.3.1 必备药剂的制备在试验的过程中,一些必备的试剂需要自己去配制,以下是几种试剂的配制方法:1.重铬酸钾标准溶液(1/6K2Cr2O7=0.2000mol/L)(消解液):称取预现在120度下烘干2小时的基准或优级纯重铬酸钾9.8060g溶于500ml水中,边搅拌边慢慢加入浓硫酸250ml,冷却后移入1000ml容量瓶中,稀释至刻度。

该重铬酸钾溶液浓度为0.2000mol/L。

2.硫酸亚铁铵标准溶液[(NH4)2Fe(SO4)2·6H2O≈0.042mol/L]:称取16.6g硫酸亚铁铵溶于500ml水中,边搅拌边缓慢加入20ml浓硫酸,冷却后移入1000ml容量瓶中,用蒸馏水稀释至刻度,摇匀。