消失模铸件质量评定标准及检验方法

铸造公司原材料成品检验标准

铸造公司原材料成品检验标准铸造公司原材料、成品检验标准审批:一、原材料进厂检验对EPC消失模铸件生产中原材料:灰铸铁用生铁、球墨铸铁用生铁、硅铁、锰铁、铬铁、废钢;聚苯乙烯;石英砂和炉衬材料进厂检验规定如下:采用标准:GB/T718—2005《灰铸铁件用生铁》GB1412—85《球墨铸铁件用生铁》GB/T2272—2022《硅铁》GB/T3795—2006《电炉锰铁》GB/T5683—2022《铬铁》GB719—84《生铁化学分析用试样制取方法》GB/T4010—94《铁合金化学分析用试样的采取和制备》Q/BAML002-2022《CF4AL感应电炉酸性炉衬耐火材料》——**环宇石英砂企业标准Q/BAML001-2022《精制石英砂〔粉〕》——**环宇石英砂企业标准1、灰铸铁用生铁的检验:1.1灰铸铁用生铁的检验依据GB/718—2005《灰铸铁件用生铁》标准进行检验,其中化学成分如表1所示,要求C含量不得低于4.1%。

1.2要求对进厂每批灰铸铁用生铁进行检验。

由理化室依照GB/719—84《生铁化学分析用试样制取方法》现场抽样,并制取试样;化验分析后出具《原材料进厂检测及化学分析报告单》。

分析结果合格方能入库,不合格应明确标识,由技术部门负责人决定是让步接受还是退货后进行处理。

表1 灰铸铁用生铁〔摘自GB/T718—2005〕铁号牌号铸34铸30铸26铸22铸18铸14代号Z34Z30Z26Z22Z18Z14化学成分〔%〕C>、4.1Si>3.20~3.60>2.80~3.20>2.40~2.80>2.00~2.40>1.60~2.00>1.25~1.60Mn1组≤0.052>0.50~0.90组3组>0.90~1.30P1级≤0.062级>0.06~0.103级>0.10~0.204级>0.20~0.405级>0.40~0.90S1类≤0.03≤0.042类≤0.04≤0.053类≤0.05≤0.061.3外观质量:规整平滑,根本无毛边。

消失模铸钢件检验标准[详]

![消失模铸钢件检验标准[详]](https://img.taocdn.com/s3/m/7cf9417008a1284ac85043e0.png)

消失模铸钢件检验标准1.目的规消失模铸钢件的检验标准,以使各工序过程的产品质量得以控制。

2.适用围本标准适用于消失模铸钢件的检验,图纸和技术文件并同使用。

如与国家标准和技术规冲突时,以国家标准和技术规为准。

3.引用标准GB /T 26658 《消失模铸件质量评定方法》GB /T 11352 《一般工程用铸造碳钢件》GB /T 6414 《铸件尺寸公差与机械加工余量》GB /T 11351 《铸件重量公差》GB /T 5613《铸钢牌号表示方法》GB /T 6060.1《铸件表面粗糙度比较样块》GB /T 222《钢的成品化学成分允许偏差》GB /T 223《钢铁及合金化学分析方法》GB /T 228《金属拉伸试验方法》GB /T 231.1《金属布氏硬度试验方法》/T 5000.6《重型机械通用技术条件铸钢件》/T 5000.7 《重型机械通用技术条件铸钢件补焊》/T 5000.12 《重型机械通用技术条件涂装》/T 5000.13 《重型机械通用技术条件包装》/T 5000.14 《重型机械通用技术条件铸钢件无损探伤》4.材料检验铸件牌号,化学成分和力学性能牌号: ZG230-450化学成分(质量分数%)|C≤: 0.30化学成分(质量分数%)|Si≤: 0.50化学成分(质量分数%)|Mn≤: 0.90化学成分(质量分数%)|S≤: 0.04化学成分(质量分数%)|P≤: 0.04残余元素: Cr≤0.35,Ni≤0.30,Mo≤0.20,Cu≤0.30,V≤0.05;但Cr+Ni+Mo+Cu+V≤1.00热处理|退火温度/℃: 890~910屈服强度σ0.2/MPa: 230抗拉强度σb/MPa: 450伸长率δ5(%): 22断面收缩率ψ(%): 235.外观检验5.1 铸件形状外观裸视目测。

要求外观轮廓清,圆角尺寸正确且过渡平滑美观;可允许外观轮廓30%以下欠清晰,圆角过渡不够平滑。

5.2 铸件表面缺陷在正常情况下铸件表面喷丸清理后进行检查,对照标准图谱裸视目测(取最坏部分面积100mm×60mm)。

消失模铸钢件检验标准

消失模铸钢件检验标准1.目的规范消失模铸钢件的检验标准,以使各工序过程的产品质量得以控制。

2.适用范围本标准适用于消失模铸钢件的检验,图纸和技术文件并同使用。

如与国家标准和技术规范冲突时,以国家标准和技术规范为准。

3.引用标准GB /T 26658 《消失模铸件质量评定方法》GB /T 11352 《一般工程用铸造碳钢件》GB /T 6414 《铸件尺寸公差与机械加工余量》GB /T 11351 《铸件重量公差》GB /T 5613《铸钢牌号表示方法》GB /T 6060.1《铸件表面粗糙度比较样块》GB /T 222《钢的成品化学成分允许偏差》GB /T 223《钢铁及合金化学分析方法》GB /T 228《金属拉伸试验方法》GB /T 231.1《金属布氏硬度试验方法》JB /T 5000.6《重型机械通用技术条件铸钢件》JB /T 5000.7 《重型机械通用技术条件铸钢件补焊》JB /T 5000.12 《重型机械通用技术条件涂装》JB /T 5000.13 《重型机械通用技术条件包装》JB /T 5000.14 《重型机械通用技术条件铸钢件无损探伤》4.材料检验铸件牌号,化学成分和力学性能牌号: ZG230-450化学成分(质量分数%)|C≤: 0.30化学成分(质量分数%)|Si≤: 0.50化学成分(质量分数%)|Mn≤: 0.90化学成分(质量分数%)|S≤: 0.04化学成分(质量分数%)|P≤: 0.04残余元素: Cr≤0.35,Ni≤0.30,Mo≤0.20,Cu≤0.30,V≤0.05;但Cr+Ni+Mo+Cu+V ≤1.00热处理|退火温度/℃: 890~910屈服强度σ0.2/MPa: 230抗拉强度σb/MPa: 450伸长率δ5(%): 22断面收缩率ψ(%): 235.外观检验5.1 铸件形状外观裸视目测。

要求外观轮廓清,圆角尺寸正确且过渡平滑美观;可允许外观轮廓30%以下欠清晰,圆角过渡不够平滑。

铸件表面质量验收标准

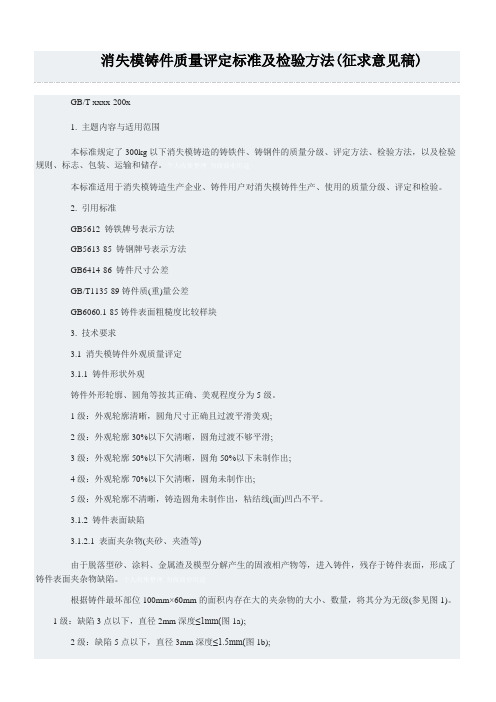

铸铁件验收项目及标准铸件的表面质量主要包括铸件的表面缺陷、尺寸精度、形状偏差、表面粗糙度、表面清理质量等;1、铸件表面缺陷的检验1.1 表面缺陷检验的一般要求1.1.1 铸件非加工表面上的浇冒口必须清理得与铸件表面同样平整,加工面上的浇冒口残留量应符合技术要求,若无要求,则按表8 执行;1.1.2 在铸件上不允许有裂纹、通孔、穿透性的冷隔和穿透性的缩松、夹渣等机械加工不能去除的缺陷;1.1.3 铸件非加工表面的毛刺、披缝、型砂、砂芯等应清理干净;1.1.4 铸件一般待加工表面,允许有不超过加工余量范围内的任何缺陷存在;重要加工面允许有不超过加工余量2/3 的缺陷存在,但裂纹缺陷应予清除;加工后的表面允许存在直径* 长度* 深度小于等于2*2*2 的非连片孔洞的铸造缺陷;1.1.5 作为加工基准面(孔)和测量基准的铸件表面,平整度小于等于2.0 毫米、粗糙度Ra50以内;1.1.6 铸件表面气孔、砂眼、夹渣面积不大,但比较分散或者有连片麻点的表面不予接收;1.1.7 除技术要求特别注明的铸件外,对于表面有气孔、缩孔、砂眼等缺陷的铸钢件允许补焊,但铸铁件未经允许不得焊补(铸铁件实行一案一判的原则)但补焊面积不允许超过铸件面积的10%,焊接质量应符合JB/T 5000.7-2007 标准要求,补焊后必须退火、机械性能达到图纸要求,且不得有渗漏及影响外观的缺陷;1.2 铸件外观质量等级表 1 铸件外观质量等级2、铸件尺寸的检验2.1 铸件毛坯尺寸公差铸件尺寸公差应按毛坯图或技术条件规定的尺寸公差等级执行,当技术文件未规定尺寸公差时,则应以GB6414-1999为依据,并按照表 2 选定公差值(粗线框内为推荐使用公差等级);表 2 铸件尺寸公差(单位:mm)2.2 铸件分型面处最大错型值应不得超过表 2 所示公差值,当需进一步限制错型量时,应从表 3 中选取;表 3 错型值(GB6414-1999)2.3 铸件加工余量应符合表 4 的规定,有特殊要求的表面应在技术要求中单独标注加工余量;表 4 加工余量(单位:mm)3、表面粗糙度检测表面粗糙度总体检测原则依据图纸要求,当图纸无要求是执行国标GB/T15056-1994;3.1 一般情况下,表面粗糙度要求Ra50 ,铸件难以清理的部位,局部允许Ra100,待加工表面允许降低 1 级;3.2. 使用面积法作为验收依据面积法常用的比较样块评定铸件表面粗糙度;方法如下:3.2.1 铸造表面粗糙度比较样块应符合GB6060.1-1997 标准;3.2.2 按照国标BWZ001-88评定铸件表面粗糙度的等级;3.2.3 铸件的浇道、冒口、修补的残余表面及铸造表面缺陷(如粘砂、结疤等)不列为被检表面;3.2.4 以铸造表面粗糙度比较样块为对照标准,对被检铸件的铸造表面用视觉或触觉的方法进行对比;3.2.5 用样块对比时,应选用适于铸造合金材料和工艺方法的样块进行对比;3.2.6 被检的铸造表面必须清理干净,样块表面和被检表面均不得有锈蚀处;3.2.7 用样块对比时,砂型铸造表面被检点数应符合表7 的规定;特种铸造表面被检点数应按表8 的规定加倍;被检点应平均分布,每点的被检面积不得小于与之对比面的面积;表7 被检铸造表面最低检测数3.2.8 当被检铸造表面的粗糙度介于比较样块两级参数值之间者,所确定的被检铸造表面的粗糙度等级为粗的一级;3.2.9 对被检铸造表面,以其80%的表面所达到的最粗表面粗糙度等级,为该铸造表面粗糙度等级;3.3 铸件表面清理检测3.3.1 铸件几何形状必须完整,非加工面上的清理损伤不应大于该处的尺寸偏差,加工面上的损伤不应大于该处加工余量的1/2 ;3.3.2 允许铸件表面有少量的局部低凹或打磨痕迹,在直径不大于8mm,并能保证铸件规定的最小的壁厚;3.3.3 为去除铸造缺陷而打磨后的铸件表面粗糙度应与一般铸件表面粗糙度基本一致;3.3.4 除特殊情况外,铸件表面允许残留的浇冒口、毛刺,多肉残余量应按表8 的要求进行;表8 浇冒口、毛刺、多肉等允许残留量值3.3.5 铸件表面须经过防锈处理,保证在铸件进入面加工时不得有任何的锈蚀;3.3.6 铸件表面如有油漆要求的,必须按有关涂装规定执行;4、铸件重量检测对于没有特殊要求的铸件,重量偏差可以不作为验收依据;如果技术条件有要求,供需双方协商后,铸件的重量偏差也应作为验收依据,一般应符合表 6 的规定;表 6 铸件重量偏差。

消失模铸造工艺细则

消失模铸造工艺细则为了彻底摆脱箱体铸件质量不稳定,工艺和管理无章可循的被动局面,制定本细则。

本细则采用了依据“流场、热场、负压场——三场理论”设计的浇注系统、箱内浇口杯和速烧结涂料等多项技术,从而能彻底克服消失模铸造特有的“进砂”(白色缺陷)和碳渣(皱皮等黑色缺陷)提高铸件质量的致密度,防止发生漏泵,确保消失模铸件的高成品率。

一、泡沫模型制作采用聚苯乙烯材料做泡沫模型,泡沫模型在消失过程中要吸收大量的热量,如果消失方式不当,还会产生大量的游离碳,对铸件的品质造成伤害。

优质的泡沫模型就是要尽可能的少吸收铁水携带的热量,并不留痕迹的消失。

泡沫模型的标准是:1、表面质量满足用户要求的下限,不追求上限;2、强度适中,不追求高强度;3、重量越轻越好,不规定下限,不满足现状;不断摸索经验,不断追求更轻,把重量做到轻的极限。

各辅助工序必须确保以下的工艺条件:1、珠粒优良,发泡剂含量:>6%;2、管道蒸汽压力稳定,无冷凝水>5kg/c㎡;3、压缩空气压力<5kg/c㎡;4、正压间歇式预发机预发珠粒,预发密度<15g/L;不准有死珠粒,必要时过筛分离出死珠粒,重复预发。

成型工序操作者,确定以下环节的工艺指标,实现由凭感觉操作到数字操作。

1、最佳的珠粒密度,最佳的预发倍率,最佳的熟化时间,最佳的熟化条件。

2、模具预留间隙,最佳的充型压力。

3、最佳的蒸汽压力,最佳的加热时间。

4、冷却时间。

5、其它可以获得最轻泡沫模型的操作技巧。

制成的泡沫模型在摆放的时候要防止发生变形和人为损坏。

二、模型的验收和管理设立专职检查员,对泡沫模型做检查和相关数据的测定;检查包括:1、表面质量的检查;主要检查珠粒的融合情况,表面有无损坏和变形。

2、重量的检查;泡沫模型重量的差异,直接影响铸件的质量。

泡沫模型的检查分两次进行,即:先检查模片的重量,再检查组合后模型的重量。

模片重量的检查和组合后模型重量的检查,是两个概念。

消失模铸件质量评定标准附检验方法

GB/T xxxx-200x1. 主题内容与适用范围本标准规定了300kg以下消失模铸造的铸铁件、铸钢件的质量分级、评定方法、检验方法,以及检验规则、标志、包装、运输和储存。

个人收集整理勿做商业用途本标准适用于消失模铸造生产企业、铸件用户对消失模铸件生产、使用的质量分级、评定和检验。

2. 引用标准GB5612 铸铁牌号表示方法GB5613-85 铸钢牌号表示方法GB6414-86 铸件尺寸公差GB/T1135-89铸件质(重)量公差GB6060.1-85铸件表面粗糙度比较样块3. 技术要求3.1 消失模铸件外观质量评定3.1.1 铸件形状外观铸件外形轮廓、圆角等按其正确、美观程度分为5级。

1级:外观轮廓清晰,圆角尺寸正确且过渡平滑美观;2级:外观轮廓30%以下欠清晰,圆角过渡不够平滑;3级:外观轮廓50%以下欠清晰,圆角50%以下未制作出;4级:外观轮廓70%以下欠清晰,圆角未制作出;5级:外观轮廓不清晰,铸造圆角未制作出,粘结线(面)凹凸不平。

3.1.2 铸件表面缺陷3.1.2.1 表面夹杂物(夹砂、夹渣等)由于脱落型砂、涂料、金属渣及模型分解产生的固液相产物等,进入铸件,残存于铸件表面,形成了铸件表面夹杂物缺陷。

个人收集整理勿做商业用途根据铸件最坏部位100mm×60mm的面积内存在大的夹杂物的大小、数量,将其分为无级(参见图1)。

1级:缺陷3点以下,直径2mm深度≤1mm(图1a);2级:缺陷5点以下,直径3mm深度≤1.5mm(图1b);3级:缺陷5点以下,直径5mm深度≤2mm(图1c);4级:缺陷8点以下,直径7mm深度≤3mm(图1d);5级:缺陷严重(图1e)。

(a) (b)(e)图1表面夹杂物(夹砂、夹渣等)一般情况下,消失模铸件表面夹杂物缺陷应控制在二级以内,有特殊要求情况下要达到一级和特级(无任何夹杂物)。

个人收集整理勿做商业用途3.1.2.2 表面气孔由于泡沫塑料模型分解产生气体及浇注时裹入气体或涂层未干水气化形成的气体等残留在铸件表面形成表面气孔(或气坑)缺陷。

国家标准《消失模铸件质量评定方法》解读

国特 点 的消失 模铸 造技 术及 应用 体 系 。 目前 ,我 国消 失模铸 件 生 产厂 家数量 、规模 ,产 品种类 、数量 均 为

世界 第一 。但 是 ,消失 模铸 件质 量有 待提 高 ,我 国不 但 要 成 为消失模 铸 件 生产 大 国 ,也要 成 为消 失模铸 件 生产 强 国 。为 此 ,必须 制定 先进 的消失模 铸件 统 一 的 质 量评 定 方法 。2 0 0 8 年 ,北京 天哲 消失 模铸 造 技术 有

解 读

( 1 . 河北科技 大学 ,河北石 家庄 0 5 0 0 1 8 ;2 . 北京天哲消失模铸造技 术有限公 司 ,北京 1 0 1 1 1 3 )

1 标 准概 况

近2 0 年来 ,我 国消失 模 铸造 技术 发展 迅 速 ,成为 铸造 界最 热 门 的技 术 之一 ,消失 模铸 造工 作 者做 了大 量 的工 作 ,并 取 得 了很 大 成绩 ,基 本上形 成 了具有 我

③ 消失模 铸件 的重量 精度 较高 ,与 熔模 铸造 处 于

同一水 平 ,即G B / T 1 1 3 5 1 的MT 5 ~ 7 级 ,远远 优 于粘 土

砂机 器造 型( MT 8 ~ l 0 级) 和 自硬砂 铸件 ( MT 1 1 - 1 3 级) 。 表5 一 表7 N 出 了各种 铸造 工艺 方法 的铸件 表面 粗糙

Vo I . 6 5 No . 1 2

①消 失模 铸 件 属 于精 密 铸件 ,表 面粗 糙度 1 2 . 5 ~

2 5 m。

②消 失模 铸件 尺 寸精度 ,应 介 于熔模 铸造 和树脂

砂 型铸造 ( 或粘 土砂 机器 造型 )之 间 ,其尺 寸公 差 应

在C T 5 ~ 9 级。

铸件质量检验标准

—

—

—

—

—

—

—

—

0.64

0.72

0.80

0.9

1.0

1.1

1.2

1.4

1.6

1.8

2.0

2.2

2.6

2.8

3.2

3.6

4.0

4.6

5

6

7

7

8

9

10

11

13

1600

2500

4000

6300

2500

4000

6300

10000

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

0.24

0.26

0.28

0.32

0.36

0.40

0.46

0.50

0.56

0.64

0.70

0.78

0.9

1.0

1.1

1.3

1.4

1.6

1.8

2.0

2.2

2.6

2.8

CF3M

ASTM

A351

0.03 1.5 1.5 17~21 0.04 0.04 9~13 2~3

CF8M

ASTM

A351

0.08 1.5 1.5 18~21 0.04 0.04 9~12 2~3

CG3M

ASTM

A351

0.03 1.0 2.0 18~20 0.035 0.03 11~15 3~4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB/T xxxx-200x1. 主题内容与适用范围本标准规定了300kg以下消失模铸造的铸铁件、铸钢件的质量分级、评定方法、检验方法,以及检验规则、标志、包装、运输和储存。

本标准适用于消失模铸造生产企业、铸件用户对消失模铸件生产、使用的质量分级、评定和检验。

2. 引用标准GB5612 铸铁牌号表示方法GB5613-85 铸钢牌号表示方法GB6414-86 铸件尺寸公差GB/T1135-89铸件质(重)量公差GB6060.1-85铸件表面粗糙度比较样块3. 技术要求3.1 消失模铸件外观质量评定3.1.1 铸件形状外观铸件外形轮廓、圆角等按其正确、美观程度分为5级。

1级:外观轮廓清晰,圆角尺寸正确且过渡平滑美观;2级:外观轮廓30%以下欠清晰,圆角过渡不够平滑;3级:外观轮廓50%以下欠清晰,圆角50%以下未制作出;4级:外观轮廓70%以下欠清晰,圆角未制作出;5级:外观轮廓不清晰,铸造圆角未制作出,粘结线(面)凹凸不平。

3.1.2 铸件表面缺陷3.1.2.1 表面夹杂物(夹砂、夹渣等)由于脱落型砂、涂料、金属渣及模型分解产生的固液相产物等,进入铸件,残存于铸件表面,形成了铸件表面夹杂物缺陷。

根据铸件最坏部位100mm×60mm的面积内存在大的夹杂物的大小、数量,将其分为无级(参见图1)。

1级:缺陷3点以下,直径2mm深度≤1mm(图1a);2级:缺陷5点以下,直径3mm深度≤1.5mm(图1b);3级:缺陷5点以下,直径5mm深度≤2mm(图1c);4级:缺陷8点以下,直径7mm深度≤3mm(图1d);5级:缺陷严重(图1e)。

(a) (b)(e)图1表面夹杂物(夹砂、夹渣等)一般情况下,消失模铸件表面夹杂物缺陷应控制在二级以内,有特殊要求情况下要达到一级和特级(无任何夹杂物)。

3.1.2.2 表面气孔由于泡沫塑料模型分解产生气体及浇注时裹入气体或涂层未干水气化形成的气体等残留在铸件表面形成表面气孔(或气坑)缺陷。

根据铸件表面气孔最严重部位100mm×60mm的面积内气孔数目多少、大小及深度分为无级(参见图2)。

1级:表面气孔数少于4点,孔径≤φ1mm深度≤1mm(图2a);2级:表面气孔数少于8点,孔径≤φ1mm深度≤1mm(图2b);3级:表面气孔数少于10点,孔径≤φ2mm深度≤2mm(图2c);4级:表面存在密集气孔,但深度较浅,孔径较小(图2d);5级:表面存在密集气孔,孔径大且较深(图2e)。

(a) (b)(c) (d)(e)图2 表面气孔一般情况下,消失模铸件表面气孔缺陷应控制在二级以内,四、五级为废品。

3.1.2.3 表面皱皮铸铁件在浇注过程中,泡沫塑料模型气化分解的固、液相产物堆积在铸件表面形成橘皮状碳质缺陷,以及由于液态金属充型温度不良,造成铸件表面皱皮缺陷。

根据铸件表面皱皮最严重部位100mm×60mm的面积内皱皮的严重程度,分为无级(参见图3)。

1级:很轻微皱皮(对火)(图3a);2级:轻微皱皮(图3b);3级:中度皱皮(图3c);4级:重度皱皮(图3d);5级:严重皱皮(图3e)。

(a) (b)(c) (d)(e)图3 表面皱皮一般情况下,二级以内为合格铸件,4、5级为不良铸件。

3.1.2.4 冷隔(对火)分多路充型的液体金属相遇后由于温度低而不能很好地熔合形成对接明显的痕迹。

在100mm×60mm面积内,按冷隔(对火)严重程度,分为五级(图4)。

1级:轻微冷隔(对火)(图4a);2级:轻度冷隔(对火)(图4b);3级:中度冷隔(对火)(图4c);4级:重度冷隔(对火)(图4d);5级:严重冷隔(对火)(图4e)。

4、5级为不合格铸件。

(a) (b)(c) (d)(e)图4 冷隔(对火)3.1.2.5 表面龟纹铸件表面喷丸处理后,有时还留有珠粒的痕迹,称之为龟纹。

如果珠粒间隙过深,涂料浸入,浇注后则形成较深的网状痕迹,则形成消失模铸件表面的一种特殊缺陷。

在100mm×60mm面积内,按龟纹大小、深度分为五级(图5)。

1级:均匀分布,细小的网状纹路,但深度为0(图5a);2级:细小而均匀分布,痕迹深度≤0.2mm(图5b);3级:直径较大(φ≤2mm),痕迹深度≤0.5mm(图5c);4级:直径大(φ≤3mm),痕迹深度≤1.0mm(图5d);5级:粗大龟纹,痕迹深度>1.0mm(图5e)。

2级以内为优质铸件,表面龟纹允许用强力喷砂改进。

(a) (b)(c) (d)(e)图5 表面龟纹3.1.2.6 粘砂液体金属渗入涂层及砂型中,形成砂、涂料和金属混合物,粘附在铸件表面,严重时成为所谓“铁包砂”,很难清理。

在100mm×60mm面积内,根据粘砂程度不同分为五级(图6)。

1级:基本无粘砂(图6a);2级:轻度粘砂(可磨修)(图6b);3级:中度粘砂(可磨修)(图6c);4级:重度粘砂(磨修较困难)(图6d);5级:严重粘砂及铁包砂(清理极困难)(图6e)。

(a) (b)(c) (d)(e)图6粘砂表面粘砂为2级以内为优质铸件,粘砂一般可通过打磨改善。

3.1.2.7 金属突出物(粘结线痕迹、结瘤、针刺)金属突出物包括铸件表面形成的分型面粘结线凸起部分、由于紧实不良金属渗过涂料裂纹形成的结瘤(一般可清理掉)、由于涂层表面孔洞造成的铸件表面突出麻点(针刺)。

按最坏部位100mm×60mm视野内金属突出物(主要是粘结线痕迹)程度分为五级(图7)。

1级:粘结线痕迹很窄很轻,无针刺(图7a);2级:粘结线痕迹宽度≤1mm,高≤1mm,无针刺、结瘤(图7b);3级:粘结线痕迹宽度≤2mm,高≤2mm,轻度针刺,无结瘤(图7c);4级:粘结线痕迹宽度≤3mm,高≤3mm,轻度针刺,无结瘤(图7d);5级:粘结线痕迹宽度≥5mm,高>3mm,或有中度针刺,或有结瘤存在(图7e)。

图7金属突出物(粘结线痕迹、结瘤、针刺)金属突出物可以通过打磨修整,一般不作为废品,优质消失模铸件表面金属突出物应在2级以内。

3.1.2.8 浇冒口去除痕迹切割浇冒口留下的痕迹,分为五级(图8)。

1级:痕迹细、均、平滑(图8a);2级:轻度痕迹(图8b);3级:中度痕迹(图8c);4级:重度痕迹(图8d);5级:严重、高低不平痕迹或切割造成低于铸件平面(图8e)。

(e)图8浇冒口去除痕迹切割痕迹高于铸件平面可以打磨改善,切割痕迹低于铸件平面,铸件报废或修补。

3.1.2.9 焊补(修补)面积一些铸件表面缺陷,在用户同意下允许焊补(或修补),在100mm×60mm面积内,按焊补面积大小分为五级(图9)。

1级:焊补面积≤5%(图9a);2级:轻度焊补,焊补面积≤20%(图9b);3级:中度焊补,焊补面积≤50%(图9c);4级:大面积焊补,焊补面积≤80%(图9d);5级:视野内全部焊补(图9e)。

3.1.2.10 铸件表面铸造缺陷的评定方法用视觉对照图谱评定,选定最坏部位面积100mm×60mm,在正常情况下铸件表面喷丸清理后进行检查。

3.1.3 铸件表面粗糙度表面粗糙度是指在较小间距、峰谷所组成的微观几何形状特性。

在取样长度内轮廓偏距绝对值的算术平均值,单位为μm,记为Ra。

为便于现场检测铸件表面粗糙度,用比较样块进行对比评定。

消失模铸件表面粗糙度分为五级。

1级:Ra≤6.3μm;2级:Ra≤12.5μm;3级:Ra≤25μm;4级:Ra≤50μm;5级:Ra≤100μm。

2级以内为优质铸件,4级以上为不良消失模铸件。

3.2 铸件尺寸精度表1为国家标准规定的铸件尺寸公差(GB6414-86)的部分数据。

消失模铸件按其尺寸精度分为五级。

每级相当于GBCT的尺寸精度范围如下。

1级:尺寸公差GBCT6级及6级以内;2级:尺寸公差GBCT7级及8级以内;3级:尺寸公差GBCT9级及9级以内;4级:尺寸公差GBCT10级及10级以内;5级:尺寸公差GBCT10级及10级以上。

表1 铸件尺寸公差GB6414-86铸件基本尺寸公差等级CT大于至345678*********100.180.260.360.520.741.01.52.02.84.2—10160.200.280.380.540.781.11.62.23.03.4—16250.220.300.420.580.821.21.72.43.24.6625400.240.320.460.640.901.31.82.63.65.0740630.260.360.500.701.01.42.02.84.05.68631000.280.400.560.781.11.62.23.24.4691001600.300.440.620.881.21.82.53.65.07101602500.340.500.701.01.42.02.84.05.68112504000.400.560.781.11.62.23.24.46.2912400630—0.640.901.21.82.63.65710146301000——1.001.42.02.84.068111610001600 —1.62.23.24.6791318一般情况下,消失模铸件尺寸精度(包括厚度尺寸精度)应为2级以内,即应达到GBCT8级以内。

3.3 铸件重量精度消失模铸件重量精度等级共分五级,各级别相当于国家标准(GBMT)铸件重量公差级别如下。

1级:相当于GBMT4级以内;2级:相当于GBMT5~6级;3级:相当于GBMT7~8级;4级:相当于GBMT9~10级;5级:相当于GBMT10级以上。

表2 GBMT铸件质量公差部分数值(GB/T11351-89)铸件质(重)量kg质(重)量公差等级45678910质(重)量公差数值%>0.4~1 681012141618>1~456810121416>4~104568101214>10~40345681012>40~10023456810>100~400—234568消失模铸件重量公差一般应控制在GBMT5~8级。

3.4 铸件内部缺陷铸件内部缺陷是指铸造过程形成的铸件内部的气孔、砂(渣)孔、缩孔(松)、裂纹等缺陷。

3.4.1 气孔在38.1mm×38.1mm面积内,根据孔洞的大小及数量分为五级,最大气孔直径不得大于2.54mm。

1级:轻微(图10a);2级:轻度(图10b);3级:中度(图10c);4级:重度(图10d);5级:严重(图10e)。

大于2级为不良品。

3.4.2 夹杂物(渣、砂眼)在38.1mm×38.1mm面积内,根据夹杂物大小及数量分为五级。

允许最大夹杂物直径4mm,最深1.5mm。