齿轮参数及配合设计

弧齿锥齿轮几何参数设计

第14章 弧齿锥齿轮的轮坯设计14.1 弧齿锥齿轮的基本概念14.1.1 锥齿轮的节锥对于相交轴之间的齿轮传动,一般采用锥齿轮。

锥齿轮有直齿锥齿轮和弧齿锥齿轮。

弧齿锥齿轮副的形式如图14-1所示,与直齿锥齿轮相比,轮齿倾斜呈弧线形。

但弧齿锥齿轮的节锥同直齿锥齿轮的节锥一样,相当于一对相切圆锥面作纯滚动,它是齿轮副相对运动的瞬时轴线绕齿轮轴线旋转形成的(图14-2)。

两个相切圆锥的公切面成为齿轮副的节平面。

齿轮轴线与节平面的夹角,即节锥的半锥角称为锥齿轮的节锥角δ1或δ2。

两齿轮轴线之间的夹角称为锥齿轮副的轴交角∑。

节锥任意一点到节锥顶点O 的距离称为该点的锥距R i ,节点P 的锥距为R 。

因锥齿轮副两个节锥的顶点重合,则 21δδ+=∑大小轮的齿数之比称为锥齿轮的传动比1212z z i =(14-1) 小轮和大轮的节点半径r 1、r 2分别为11sin δR r = 22sin δR r = (14-2)它们与锥齿轮的齿数成正比,即121212sin sin z z r r ==δδ (14-3) 传动比与轴交角已知,则节锥可惟一的确定,大、小轮节锥角计算公式为∑+∑=cos 1sin 12122i i tg δ 21δδ-∑= (14-4)当090=∑时,即正交锥齿轮副,122i tg =δ 14.1.2弧齿锥齿轮的旋向与螺旋角1.旋向弧齿锥齿轮的轮齿对母线的倾斜方向称为旋向,有左旋和右旋两种(图14-3)。

面对轮齿观察,由小端到大端顺时针倾斜者为右旋齿轮(图14-3b ),逆时针倾斜者则为左旋齿(图14-3a )。

大小轮的旋向相图14-2 锥齿轮的节锥与节面(a) 左旋 (b) 右旋图14-3 弧齿锥齿轮的旋向图14-1 弧齿锥齿轮副反时,才能啮合。

一般情况下,工作面为顺时针旋转的(从主动轮背后看,或正对被动轮观察),主动锥齿轮的螺旋方向为左旋,被动轮为右旋(图14-1);工作面为逆时针旋转的,情况相反。

齿轮设计参数

齿轮设计参数齿轮作为一种常见的机械传动装置,在各种机械设备中都有广泛应用。

齿轮设计参数的合理选择对于确保齿轮传动的可靠性、高效性和耐久性至关重要。

本文将从齿轮的几个重要设计参数入手,探讨其对齿轮性能的影响及如何选择合适的数值。

1. 齿轮模数齿轮模数是齿轮设计的基础参数之一,它决定了齿轮的尺寸和齿数。

较大的模数可提供更高的传动扭矩和更好的齿面强度,但会增加齿轮的体积和重量;较小的模数则可提供更高的传动精度和更平稳的传动,但会降低齿轮的承载能力。

因此,在选择齿轮模数时需要综合考虑传动要求和机械结构的限制。

2. 齿轮齿数齿数是齿轮设计中的关键参数,它直接决定了齿轮的传动比和传动效率。

较多的齿数可提供更高的传动比和更平稳的传动,但会增加齿轮制造成本和噪声;较少的齿数则可提供更高的传动效率和更紧凑的结构,但会限制传动比和增加载荷集中度。

因此,在确定齿数时需要根据具体应用场景和传动要求进行合理选择。

3. 齿轮压力角齿轮压力角是指齿轮齿面与齿轮轴线之间的夹角,它对齿轮传动的强度和噪声有重要影响。

较小的压力角可提供更高的齿面强度和更低的齿面接触应力,但会增加齿轮摩擦损失和噪声;较大的压力角则可提供更平稳的传动和更好的自动校正能力,但会降低齿面强度和传动效率。

因此,在选择压力角时需要综合考虑传动要求和噪声控制的需求。

4. 齿轮变位系数齿轮变位系数是指齿轮齿面齿向的变形程度,它对齿轮传动的平稳性和齿面接触性能有重要影响。

较小的变位系数可提供更平稳的传动和更好的齿面接触性能,但会增加齿轮的制造难度和成本;较大的变位系数则可提供更高的传动能力和更好的自动校正能力,但会降低齿面接触性能和传动精度。

因此,在确定变位系数时需要综合考虑传动要求和齿轮制造的可行性。

5. 齿轮材料齿轮材料是影响齿轮传动性能的关键因素之一,它直接决定了齿轮的强度、硬度和耐磨性。

常见的齿轮材料有钢、铸铁、铜合金等。

钢材具有较高的强度和硬度,适用于高负荷和高速传动;铸铁材料具有较好的减震性能和耐磨性,适用于低速和中等负荷传动;铜合金材料具有较高的韧性和耐磨性,适用于高速和高温传动。

齿轮设计结果

齿轮2齿厚下偏差 Edn2=-0.22001

中心距极限偏差 fa(±)=0.01782

八、强度校核数据

齿轮1接触强度极限应力 σHlim1=1302.7(MPa)

齿轮1抗弯疲劳基本值 σFE1=776.0(MPa)

齿轮1接触疲劳强度许用值 [σH]1=1797.2(MPa)

齿轮1材料类别 MetN1=0

齿轮1极限应力类别 MetType1=11

齿轮2材料及热处理 Met2=42CrMo<调质>

齿轮2硬度取值范围 HBSP2=255~286

齿轮2硬度 HBS2=271

齿轮2材料类别 MetN2=0

齿轮2极限应力类别 MetType2=5

齿轮2固定弦齿高 hch2=0.74756(mm)

齿轮2公法线跨齿数 K2=7

齿轮2公法线长度 Wk2=19.96191(mm)

齿顶高系数 ha*=1.00

顶隙系数 c*=0.25

压力角 α*=20(度)

端面齿顶高系数 ha*t=0.96593

端面顶隙系数 c*t=0.24148

齿轮1齿顶圆直径 da1=27.88190(mm)

齿轮1齿根圆直径 df1=23.38190(mm)

齿轮1基圆直径 db1=24.21954(mm)

齿轮1齿顶高 ha1=1.00000(mm)

齿轮1齿根高 hf1=1.25000(mm)

齿轮1全齿高 h1=2.25000(mm)

齿轮1固定弦齿高 hch1=0.74756(mm)

齿轮1公法线跨齿数 K1=4

齿轮1公法线长度 Wk1=10.71899(mm)

齿轮参数及配合设计.pptx

2)正传动(不等移距变位)

Σx>0、y>0、Δy>0、α’>α、a’>a

⑴尺寸↘ ⑵强度↗ ⑶凑配中心距

⑷互换性↘ ⑸εα↘

3)负传动(不等移距变位)

Σx<0、y<0、 Δy>0、 α’<α、a’<a ⑴凑配中心距 ⑵ εα ↗ ⑶互换性↘ ⑷ 强度↘

5.变位传动的设计计算

选择类型、确定参数和几何计算,校核ε和sa 。

1)无侧隙啮合方程式

s1’=e2’ s2’=e1’ P’= s1’ + e1’ = s1’ + s2’

inv ' 2tg ( x1 x2) inv

z1 z 2

2)分度圆分离系数y

ym=a’-a y=(a’-a)/m

将acosα =a’cosα’代入并展开整理可得:

y z1 z 2 ( c os 1)

O1 O1

α

ra1 N2

B1

α rb1

B2 p N1

rb2 α ra2

α

O2

B2 N1

p

B1

N2

α

α

O1 α

α

O2

α α

N1 B2

α ha2

B1

p

渐开线齿轮传动的滑动系数

1.节圆之外齿面间有相对滑动,当处于干磨或润滑不良时则有磨损;

2. u=f(k);k→N 则u→∞; k→B 则u→umax 3. u根>u顶,u小>u大

2.按轴间位置和齿轮结构分类

直齿

外啮合

平面齿轮传动 (两轴平行)

圆柱齿 轮传动

斜齿 人字齿轮

内啮合 齿轮齿条

分

类

直齿

两轴相交 圆锥齿轮传动 斜齿

空间齿轮传动 (两轴不平行)

克林贝格螺旋锥齿轮设计及参数计算

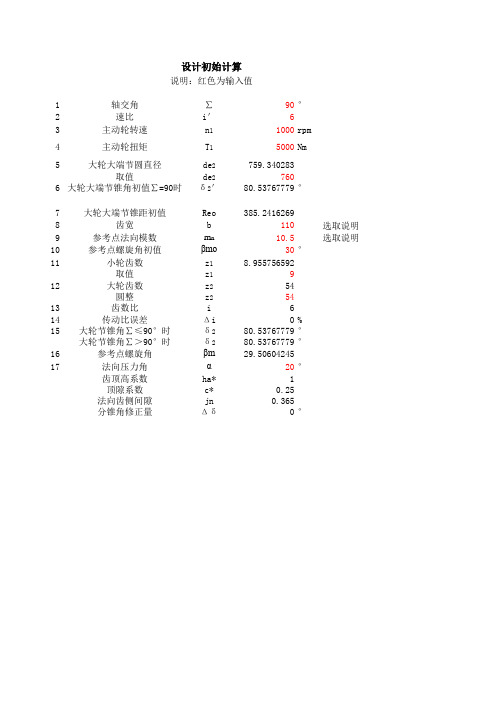

设计初始计算说明:红色为输入值1轴交角∑90°2速比i'63主动轮转速n11000rpm4主动轮扭矩T15000Nm5大轮大端节圆直径de2759.340283取值de27606大轮大端节锥角初值∑=90时δ2'80.53767779°7大轮大端节锥距初值Reo385.24162698齿宽b110选取说明9参考点法向模数m n10.5选取说明10参考点螺旋角初值βmo30°11小轮齿数z18.955756592取值z1912大轮齿数z254圆整z25413齿数比i614传动比误差Δi0%15大轮节锥角∑≤90°时δ280.53767779°大轮节锥角∑>90°时δ280.53767779°16参考点螺旋角βm29.5060424517法向压力角α20°齿顶高系数ha*1顶隙系数c*0.25法向齿侧间隙jn0.365分锥角修正量Δδ0°法冠刀(e (e取刮Au 刀小大无无小小齿小ch∑差至切刀克林贝格制螺旋锥齿轮参数及切齿干涉计算轴交角∑90°r o210压力角α20°z o5齿顶高系数ha*1m o10顶隙系数c*0.25x10.52236中点法向模数m n10.5小轮齿数z19大轮齿数z254中点螺旋角βm30°cosβm0.866025齿宽b110m et14.13368小轮高度变位系数x10.54实际m et14.13368大轮切向变位系数x t10.034小轮高度变位系数x2-0.54m et14.13368大轮切向变位系数x t2-0.034m n10.5小轮齿顶高ha116.17大轮齿顶高ha2 4.83全齿高h23.625外锥距R386.873分锥角修正量Δδ0°侧隙jn0.365大轮节锥角∑≤90°时δ280.5377°sinδ20.986394小轮节锥角δ19.46232°sinδ10.164399小轮大端节圆直径de1127.203大轮大端节圆直径de2763.219小轮齿顶圆直径da1159.103大轮齿顶圆直径da2764.807小轮参考点节圆直径d m1109.119大轮参考点节圆直径d m2654.715冠轮齿数Z p54.7449冠轮大端锥距Re386.873冠轮参考点锥距R m p331.873冠轮小端锥距Ri276.873刀齿方向角δo7.18076°刀位Ex316.516许用范围基圆半径Ey290.027Auxiliary angle at Re q e32.845°Auxiliary angle at Ri q i40.7686°大端螺旋角βe42.3153°小端螺旋角βi16.8113°大端法向模数m ne10.4512小端法向模数m ni9.68275大端模数检验m ne≥m n10.4512<10.5小端模数检验m ne>m ni10.4512>9.682746法截面内最大齿槽宽处的锥距Ry357.091冠轮齿顶高h ao13.125Hw9.91122e fny1 6.73227e fny27.44627e fne1 6.50543e fne27.21943e fni1 5.2984e fni2 6.0124刀顶宽s ao 3.44(e fn)min≥s ao>0.2m n 5.298403> 3.44> 2.1(e fn)max<3.0s ao≤7.446268<10.32<15.89521若小轮有刮伤时起始点的锥距计算取初始值βv=βi迭代求解βv16.8113°刮伤时起始点的锥距Rv249.542Auxiliary angle at Rv q v41.4768°βv处的螺旋角βv9.52966°刀盘干涉检查:小轮展成加工工艺分锥角δE19.46232°大轮展成加工工艺分锥角δE280.5377°Δh0λ8.35518°含义x0131.205y0288.04x e298.757y e245.123x i240.978y i135.123OE172.96OI188.239无干涉检查OE<r0+h a0tanαn172.9604<214.777不干涉<无干涉检查OE<r0+h a1tanαn188.2386<214.777不干涉小轮根切校核:小轮小端法面当量齿轮齿数Z ni110.2917齿顶高修正on inside diameter x i0.54小轮最小高变位系数x grenz0.5449check 初选x1数值x10.54check∑90°时等滑动率计算x1:K0.00527αtm22.7959°f(x1)0.00919f'(x1) 3.44935(x1)10.54(x1)20.53733将此值赋给x1差值:(X1)n+1 -(X1)n-0.00270.001至到(X1)n+1 -(X1)n≤0.001x1 =0.53733x1=(x1)2确定最终值在Ry处在Re处在Ri处切向变位系数计算刀尖圆角半径ρ'a00.28571βb28.0243°小轮大轮刀尖圆角圆心至刀具中心线距E0.096380.16438G-0.4243-1.5043zn13.5203486.732H刀盘半径选取说刀组数刀具模数按等滑动率计算初选参考值大轮大端端面模数小轮大端端面模数已知大端端面模数说明求得中点法向模数。

齿轮的基本参数及其设计说明

齿轮的基本参数及其设计说明齿轮作为一种常用的机械传动元件,其设计参数对于传动系统的性能至关重要。

以下是齿轮的基本参数及其设计说明。

1. 模数(module):模数是齿轮设计中最基本的参数之一,它决定了齿轮齿数和齿的尺寸。

模数可以根据传动功率、齿轮直径和加工要求来选择。

一般来说,模数越大,齿轮的齿高和齿根越大,适用于承载较大扭矩的传动系统。

2. 齿数(number of teeth):齿数决定了齿轮的传动比和速度比。

在设计中,要根据传动需求和空间限制选择合适的齿数。

较大的齿数可以提供较大的传动比,但也会导致齿轮径向尺寸较大。

3. 压力角(pressure angle):压力角是齿轮设计中表征齿轮齿形的重要参数,也是齿轮接触机理的关键之一。

常用的压力角有20度和14.5度两种。

较大的压力角可以提供更好的传动效率和载荷承载能力,但也会导致齿形副相对较宽。

4. 齿宽(face width):齿宽是齿轮传动中齿轮齿面的宽度。

齿宽必须足够大,以保证传动效率和齿轮的强度。

齿宽的选择应根据传动功率、转速和工作环境等因素进行。

5. 正压角(helix angle):正压角是斜齿轮传动中齿轮齿面与齿轴的夹角。

正压角可以改善齿轮的平稳性和静音性能,适用于高速传动系统。

在齿轮设计过程中,除了以上基本参数外,还需要考虑齿轮材料的选择、轴向力的计算、啮合效率的评估等因素。

合理选择这些参数,并结合实际应用需求,可以设计出满足精度、强度和寿命要求的齿轮传动系统。

总而言之,齿轮的基本参数包括模数、齿数、压力角、齿宽和正压角等。

根据实际需求合理选择这些参数,并进行综合设计,可以确保齿轮传动系统的高效运行和良好的性能。

斜齿圆柱齿轮传动参数选择和设计示例

斜齿圆柱齿轮传动参数选择和设计示例螺旋角的选择提示斜齿轮传动参数选择与直齿轮基本相同,所不同的是多了一个螺旋角β。

斜齿轮传动的轴向力Fa与tgβ成正比,为不使轴承承受过大的轴向力,斜齿圆柱齿轮传动的螺旋角β不宜选得过大。

但β若过小,斜齿轮的特点显示不明显,一般取β=8?,20?,常用β=8?,15?。

近年来设计中β有增大趋势,有的达到25?。

在设计斜齿轮传动时应先初选β角,待其它参数确定后再作精确计算。

β角可用来调整中心距:-1?a=m(z+z)/(2×cosβ)?β=cos[m(z+)/(2×a)] n12n1z2例题试设计一带式输送机减速器的斜齿圆柱齿轮传动。

已知输入功率P,40kW,小齿轮转速n,11960r/min,齿数比u,3.2,由电动机驱动,工作寿命15年(设每年工作300天),两班制,带式输送机工作平稳,转向不变,试设计此传动。

[解]1(选精度等级、材料及齿数1)材料及热处理仍按直齿轮传动例题:大、小齿轮都选用硬齿面。

由表1选得大、小齿轮的材料均为40Cr,并经调质及表面淬火,齿面硬度为48,55HRC;2)精度等级仍选7级精度;3)仍选小齿轮齿数z=24,大齿轮齿数z=77; 124)初选螺旋角β,14?2(按齿面接触强度设计齿面接触强度计算公式为:1) 确定公式内的各计算数值(1)试选K=1.6。

t(2)由图10查取区域系数Z=2.433。

H(3)由图8查得端面重合度ε=0.78,ε=0.87,则ε=ε+ε=1.65。

α1α2αα1α2(4)许用接触应力=1041.5 MPa。

2) 计算(1)试算小齿轮分度圆直径d1tmm =60.49 mm(2)计算圆周速度(3)计算齿宽b及模数m nth=2.25 m=5.51mm b/h=9.88 nt(4)计算纵向重合度ε β(5)计算载荷系数K已知使用系数=l。

根据v=3.04m/s,7级精度,由图5查得动载系数=l.11;由表4查得接触强度计算用的齿向载荷分布系数=1.41;由图6查得弯曲强度计算的齿向载荷分布系数=1.37。

齿轮设计参数对照表

齿轮设计参数对照表齿轮是机械传动中常见的元件之一,其运动学和动力学特性与齿轮设计参数密切相关。

为了规范齿轮设计参数,一般会制定相应的对照表供参考。

本文将介绍齿轮设计参数对照表的主要内容和应用。

一、齿轮设计参数对照表的主要内容1. 齿轮类型:对照表中通常会列出各种常见的齿轮类型,如直齿轮、斜齿轮、锥齿轮、蜗杆齿轮等。

2. 齿轮参数:齿轮参数对照表中包括了齿轮的几何尺寸和运动学参数,如模数、压力角、齿数、齿宽、基圆直径等。

不同类型的齿轮所需要的参数可能会略有不同,但通常都会列出相应的基本参数。

3. 齿轮材料:对照表中也会列出齿轮常用的材料,如钢、铝、铜、铸铁等。

不同的材料具有不同的强度和韧性特性,因此选用合适的材料对于齿轮的耐久性和承载能力有着重要的影响。

4. 其他参数:对照表中还可能会包括一些其他的参数,如轴向间隙、径向间隙、法向间隙等。

二、齿轮设计参数对照表的应用1. 设计参考:齿轮设计参数对照表是设计师进行齿轮设计时的重要参考资料。

根据所需要的齿轮类型和使用条件,设计师可以在对照表中找到相应的设计参数,从而确定合适的齿轮尺寸和参数。

2. 选型参考:齿轮设计参数对照表也可以作为齿轮选型时的参考资料。

根据所需要的齿轮类型和使用条件,用户可以在对照表中找到相应的齿轮参数,从而选择合适的齿轮型号和规格。

3. 标准规范:齿轮设计参数对照表也是齿轮设计和制造方面的标准规范之一。

设计师和制造商可以根据对照表中的参数要求来规范产品的生产和质量。

总之,齿轮设计参数对照表是提高齿轮设计和制造效率、保障齿轮品质的重要工具和标准。

对于齿轮设计师和制造商来说,合理地利用齿轮设计参数对照表可以提高产品的质量和竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Gears and its Design

• 10.1 齿轮机构的特点及分类

• 10.1.1 概述 • 1.什么是齿轮?

• 2.特点:适应范围广(v、p、r);效率

高(0.99);速比稳定、传动精度高;工 作可靠;可实现任意轴间的传动。制造 和安装精度要求高,成本较高;不适于 远距离传动。

蜗杆传动

曲齿

交错轴斜齿轮传动

精选课件

2

• 3.按齿廓曲线分:渐开线、摆线、圆弧 • 4.按工作条件分: • 1)开式:2)闭式:

• 5.按运动速度分:

• 低速:<1m/s

• 中速:1~25

• 高速:>25m/s • 超高:>100m/s

精选课件

3

• 10.1.3 对齿轮传动的基本要求

– 1.传动准确平稳

过任一接触点的齿廓公法线都 与连心线交于一定点。

• 节点、节线、节圆 • 在p点相对速度为零。 • 两节圆在作无滑动的纯滚动。

精选课件

6

10.2.2 共轭齿廓

• 凡是能满足齿廓啮合基本定律的一对齿轮的齿廓称为共轭齿廓。

p

α K

v

rkBαθA Nhomakorabearb rb

O

O

O rb

10.2.3 齿廓曲线的选择

10.3 渐开线的形成及其特性 10.3.1 渐开线的形成

r

式中:

i arccosrb

ri

注意:

精选课件

14

• 13. 固定弦齿厚sc和固定弦齿高hc

• .固定弦齿厚sc是指标准齿条的齿廓与齿轮齿廓对称相 切时,两切点之间的距离ab。

• 固定弦齿高hc是从固定弦ab至齿顶的距离 • 当α=20°,ha*=1时, sc=1.387m hc=0.7476m

10.3.2 渐开线的特性

精选课件

7

• 10.3.3 渐开线方程式

• 1.用极坐标表示 2.用直角坐标表示

X=rbsinu-rbucosu Y=rbcosu+rbusin

p

α K

v

rk

B

αθ

A

O rb

y

k(x,y)

u

A

rb

u

O

x

tgk BKrb(kk)

OB

rb

k invk tgk k

rk

rb

精选课件

10

• 7.分度圆:r、d • 分度圆上的齿距:p = s+e • 分度圆周长 = zp = πd d = zp/π • 8.模数:m = p/π;分度圆:d = mz • 9.压力角:α=20°;

• 分度圆是一个具有标准模数和标准压力角的圆。

精选课件

11

• 10.齿顶高:ha=ha*m 11.齿根高:hf=(ha*+c*)m • ha*:齿顶高系数; c*:齿根高系数。 • 正常齿制: ha*=1; c*=0.25 • 短齿制: ha*=0.8; c*=0.3

• 10.1.2 分类 • 1.按传动比是否恒定,

可分为两类:

• 1)定 i:圆形齿轮 • 2)变 i:非圆形齿轮

精选课件

1

2.按轴间位置和齿轮结构分类

直齿

外啮合

平面齿轮传动 (两轴平行)

分 类

圆柱齿 轮传动

斜齿 人字齿轮

内啮合 齿轮齿条

直齿

两轴相交 圆锥齿轮传动 斜齿

空间齿轮传动

(两轴不平行) 两轴交错

sc

hc

a

b

精选课件

15

• 14. 公法线长度

• 跨过若干个轮齿所量得的切于 两外侧齿廓的两平行直线间的 距离

• w=mcosα[(k-0.5)π+zinvα]

• K=αz/π+0.5

w’=w+2xmsi nα

Pb=wk+1- wk

精选课件

Pb=πmcosα

16

• 10.6 渐开线直齿圆柱齿轮的啮合传动

i 1 d1

2 d2

常数 f(φ1)有规律

•2.易制造、安装、互换性好 •3.强度高、工作可靠。

10.2 齿轮的齿廓曲线 10.2.1 齿廓啮合基本定律

1.对啮合齿廓的基本要求

精选课件

4

• 两齿廓保证连续相切传动,即不干涉又不脱开的基本条件为:

vk2k1n 0 ---齿廓啮合的基本方程式

o1

ra1

c a

rf2

o2

精选课件

18

• 2)啮合角α’ • 两轮传动时其节点p的速度矢量与啮合线间所夹的

锐角。也就是节圆压力角。

• 标准中心距安装时,r=r’, α= α’

• 当a’ ≠ a时, α’ ≠ α

精选课件

19

由渐开线方程:rb=rkcosαk则有: rb1=r1cosα rb2=r2cosα rb1+ rb2 =(r1+r2)cosα=acosα 同理: rb1+ rb2 =(r1’+r2 ’ )cosα’=a’cosα’ 所以: acosα =a’cosα’

ra=r+ha da =d+2ha rf=r-hf df =d-2hf • rb=rcosα r= rb / cosα • s=e= πm/2

• 基本参数:m 、z、α、ha*、 c*

精选课件

12

• 12. 任意圆齿厚si

精选课件

13

Siri i

i s2(i)s2(i nv ii nv)

r

r

siri isir2ri(i n iv i n )v

m1= m2 = m, α1= α2 = α

精选课件

17

• 10.6.2 齿轮传动的中 ⑴保证无侧隙啮合

心距及啮合角

⑵保证两轮顶隙c为标准值

• 1.外啮合

a=r1+ha*m+c*m+r2-(ha*+c*)m a=r1+r2=m(z1+z2)/2

• 1)中心距a:

注意:节圆与分度圆的区别

o1

ω1

n

vk2

vk2k1 vk1

k p

vk n

n

ω2 o2

精选课件

5

• 2. 齿廓啮合基本定律

o1

ω1

n

vk2

vp12 1o1p 202p

vk2k1 vk1

k p

i12

1 2

o2 p o1 p

vk n

n

ω2 o2

• 互相啮合的一对齿轮,在任一位置时的传动比,都与其连心线

o1o2被其啮合齿廓在接触点处的公法线所分成的两段成反比。

cosk

精选课件

8

10.4 渐开线齿廓的啮合传动 10.4.1 渐开线齿廓能保证定传

动比传动

10.4.2 渐开线齿廓传动的特点

• 1. i=c

• 2. 正压力方向不变

• 3. a的可分性

精选课件

9

• 10.5 渐开线标准齿轮的基本参数和几何计算

1.齿数:Z 2.齿顶圆:ra、da 3.齿根圆:rf、df 4.齿厚:Si 5.齿槽宽:ei 6.齿距(周节):pi=si+ei

• 10.6.1 一对渐开线直齿圆柱齿轮正确啮合的条件

Pb1=pb2 db=dcosα dk=pk z/π pbz/π=(pz/π)cosα Pb=pcosα Pb1=p1 cosα1=πm1 cosα1 Pb2=p2 cosα2=πm2 cosα2 m1cosα1= m2cosα2 由于m、α都已标准化,所以,应使: