高温煤气脱硫及其对逆水煤气变换反应的影响

高温煤气脱硫剂的研究x.doc

高温煤气脱硫剂的研究近几十年来,研究者[1-3]对煤气高温脱硫技术进行了广泛探讨,研究试验的脱硫剂种类繁多。

高温脱硫综合性能较好,易再生,用于整体煤气化联合循环发电(IGCC)可能性较大的脱硫剂是复合金属氧化物脱硫剂,包括铁、锌、铜、锰、铬、钒、钙、钛和铝等。

有关复合金属氧化物脱硫剂文献报道较多,研究工作较深入的为铁酸锌脱硫剂[4-11]。

本文通过分析脱硫剂在高温还原气氛脱硫和高温氧化气氛再生两种不同工况下的物化性能和过程行为,研制高温煤气脱硫剂,并对其脱硫性能进行研究。

1实验部分1.1脱硫剂制备以共沉淀法和混捏法相结合制备脱硫剂。

采用共沉淀法制取含有活性组分和结构稳定助剂的金属氧化物微细粉体,加入助剂混捏,挤条,干燥和焙烧制得锌铁锰系脱硫剂。

1.2脱硫剂表征采用经典BET装置测比表面积;美国麦克仪器公司MIC一9130型孔度仪分析孔容、孔径分布和平均孔径;ZQJ智能颗粒强度仪测压碎强度。

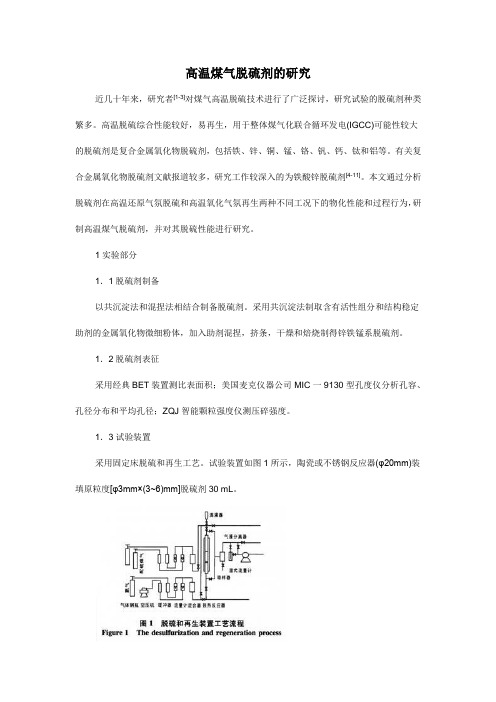

1.3试验装置采用固定床脱硫和再生工艺。

试验装置如图1所示,陶瓷或不锈钢反应器(φ20mm)装填原粒度[φ3mm×(3~6)mm]脱硫剂30 mL。

2结果与讨论2.1催化剂物化性能脱硫剂为φ3mm×(5~l0)mm黑褐色条剂,堆积密度1.05 g·mL-1,侧压强度58 N·cm-1,比表面积12.3 m2·g-1,孔容0.36mL·g-1,平均孔径41mm。

2.2脱硫剂脱硫和再生工艺条件2.2.1脱硫温度在空速3 900 h-1叫和进口气H2S含量2.0 g·m-3条件下,脱硫温度为350℃时,出口气H2S≤1.0 mg·m-3,400℃、450 ℃、550℃和600 ℃时,出口气H2S含量均≤0.8 mg·m-3,表明脱硫气温度对脱硫精度没有明显影响。

2.2.2进口煤气硫(H2S)含量在温度560℃和压力0.07 MPa条件下,进口煤气硫(H2S)含量对脱硫精度的影响见表1。

高温煤气脱硫剂研究进展

专论与综述高温煤气脱硫剂研究进展张金昌 王树东 吴迪镛(大连化学物理研究所,大连116012)摘要 系统地介绍了国外高温煤气脱硫剂的研究开发现状。

指出我国应重点研究开发铁系、锰系、锌系、铜系和钙系脱硫剂。

关键词 煤气 高温煤气脱硫剂 洁净煤技术 大气中的SO2、NO x及由其产生的酸雨对人类造成的严重危害,已成为全球性重大环境问题之一。

而煤炭燃烧是SO2、NO x的主要来源。

据统计,我国排放的SO2近90%来自燃煤, NO x近80%来自燃煤。

专家们预测,在今后的20~30年,世界能源将重新回到以煤为主的时代。

在煤炭消费结构中,西方工业发达国家大部分用于发电,因而各国都很重视高洁净燃煤发电技术。

继美国之后,日本、英国和欧共体都相继成立了洁净煤利用机构,制定了相应发展规划。

目前,煤气化联合循环发电(IGCC)技术引起了人们的极大兴趣。

采用IGCC技术,SO2、NO x的排放量很低,还可得到有用的副产品,几乎不排出废水。

高温煤气脱硫技术的研究与开发是实现IGCC的关键[1]。

在IGCC中,高温气体净化系统必须将气体中总硫含量降至小于0.01%,若燃料气用于熔融燃料电池技术,则总硫含量必须降至小于1×10-6。

燃料气中的硫化物主要是H2S,高温气体脱硫主要是脱除燃料气中的H2S。

国外在高温煤气脱硫技术方面做了大量基础研究和应用研究工作,我国这方面的工作还处于起步阶段。

本文系统地介绍国外已开发的高温煤气脱硫剂的脱硫情况、脱硫机理及存在的问题,提出了适合我国国情的有待开发的高温煤气脱硫剂。

高温煤气脱硫技术若能在工业上得到应用,则可从根本上解决我国电力工业的环境污染和能源浪费问题。

1 脱硫剂的基础研究 W estm o reland[2]通过对元素周期表中各元素的分析,排除非金属元素、放射性元素、剧毒及昂贵金属,列出了可能用于高温脱硫的28种金属元素(见表1)。

表1 可能应用于高温脱硫的金属元素名称锂钠铝钾钙钛钒铬锰铁镁钴镍铜符号L i N a A l K Ca T i V C rM n FeM g Co N i Cu 名称锌锶锆钼银镉锡锑钡钨铅铋镧铈符号Zn Sr ZrM oA g Cd Sn Sb Ba W Pb B i L a Ce 热力学研究结果表明:①A l、Ce、C r、M g、T i、Zr6种金属在脱硫温度范围内形成稳定的无活性的氧化物;②L i、N a、K形成稳定的碳酸盐(L i2CO3、N a2CO3、K2CO3),只有在接近这些碳酸盐的熔融温度时才开始显示脱硫活性;③A g、L a、N i、Sb虽然在低温时就显示脱硫活性,1996208208收到初稿,1996211227收到修改稿。

煤气高温脱硫的实验研究

BAO o h n GUO hu qin ZHANG -a Gu - a g, S - a g, Yif n, DI 高煤 清洁转化利用效率 的关 键技 术. 该研究开发 了锰基 的中高温脱 硫剂 , 固定床反 并在

应器 中考察 了烧结温度 、 硫化 温度 、 化气 氛 以及进 口硫化 氢浓 度对 脱硫 剂脱 硫性 能 的影 响. 硫 实验 结果 表 明, 在

l 0 下烧结后的脱硫剂 有较 好 的机 械 强 度 和脱 硫性 能 , 0o 1 C 脱硫 精 度 最 高可 达 2 0 脱 硫 剂 在硫 化 温 度为 ×1 ~.

sr n t te gh.De uf rz to fte s r n e o e t7 0 o ss o o h v h e tp ro a c s l iain o o be tp r r d a 0 C wa h wn t a e t e b s e r n e,a d u h f m f m n s lu a a iy wa 1. u f rc p ct s 3 8% . H2 o c n r t n i he o l tg sfo r a tri c e s d wi e p e e e S c n e ta i n t ut a rm e co n r a e t t r s nc o e hh o fCO2t a n r a e h x g n p tn i1 h ti c e s d t e o y e oe ta .Thec n e ta in o S i h u lti c e s d fo 2 ×1 o c n r t fH2 n t e o t n r a e r m o e 0一 t 0 ×1 o2 0~ wh n CO2c n e n r a e o 0% t 5 e o tnti c e s d f m r o4. 3% .T e d s f rz t n p e ii n di o a y h e ul iai r c so d n tv r u o wih t e i c e s o n ta o e ta in,wh l h d r to f t e r a t r u h e id Wa u t h n r a e f iii H2 c nc n r t l S o i t e u ain o h b e k h o g p ro s c t e s o tr h re . Ke r y wo ds:ma g ne e b s d s r n ;h tg s e u f rz t n p ro a c n a s - a e o be t o a ;d s lu ia i e r n e o f m

我国焦炉煤气脱硫技术现状

我国焦炉煤气脱硫技术现状1、概述焦炉煤气是重要的中高热值气体燃料,既可用于钢铁生产,也可供城市居民使用,还可作为原料气用于生产合成氨、甲醇等产品,不论采用何种方式利用焦炉煤气,其硫含量都必须降低到一定程度。

炼焦煤料中含有0.5%~l.2%的硫,其中有20%~45%的硫以硫化物形式进入荒煤气中形成硫化氢气体,另外还有相当数量的氰化氢。

焦炉产生的粗煤气中含有多种杂质,需要进行净化。

焦炉煤气中一般含硫化氢4~8g/m3,含氨4~9g/m3,含氰化氢0.5~1.5g/m3。

硫化氢(H2S)及其燃烧产物二氧化硫(SO2)对人体均有毒性,氰化氢的毒性更强。

氰化氢和氨在燃烧时生成氮氧化物(NOX),二氧化硫与氮氧化物都是形成酸雨的主要物质,煤气的脱硫脱氰洗氨主要是基于环境保护的需要。

此外,对轧制高质量钢材所用燃气的含硫量也有较高的要求,煤气中H2S的存在,不仅会腐蚀粗苯系统设备,而且还会使吸收粗苯的洗油和水形成乳化物,影响油水分离。

因此,脱除硫化氢对减轻大气和水质的污染、加强环境保护以及减轻设备腐蚀均有重要意义。

2、焦炉煤气脱硫方法近几年,钢铁企业的快速发展带动了焦化行业的发展,其中随着世界环保意识的加强,国内外焦炉煤气脱硫脱氰技术得以迅速开发和改良,先后出现了干式氢氧化铁法、湿式碱法、改良ADA法等脱硫方法。

总的来说,煤气的脱硫方法按吸收剂的形态,可分为干法和湿法两大类。

2.1 焦炉煤气干法脱硫技术干法脱硫工艺是利用固体吸收剂脱除煤气中的硫化氢,多采用固定床原理,操作简单可靠,脱硫精度高,但处理量小,适用于低含硫气体的处理,一般多用于二次精脱硫。

但是由于气固吸附反应速度较慢,因此该工艺运行的设备一般比较庞大,再者由于吸附剂硫容的限制,脱硫剂更换频繁,消耗量大,而且脱硫剂不易再生,致使运行费用增高,劳动强度大,同时不能回收成品硫,废脱硫剂、废气、废水严重污染环境,因此,在大型焦化和钢铁行业,如果焦炉煤气不进行深加工(如焦炉煤气制甲醇),一般不考虑干法脱硫;中小型焦化厂主要采用干法工艺。

高温煤气可再生脱硫剂与脱硫过程_梁斌

脱硫剂 ZnO Fe2 O3 ZnFe2 O4 Zn2 TiO4 ZnFe2 O4 Mn2 O3 - CuO Cu / Al2 O3 CuO - Cr2 O3 Mn / Al2 O3 脱硫温度 / ℃ 300 400 ~ 450 450 550 600 600 750 850 850 脱硫范围 / ( mg·L - 1 ) 10 1 ~ 10 - 2 10 3 ~ 10 2 10 3 ~ 1 10 4 ~ 10 1 10 4 ~ 1 10 4 ~ 10 2 10 3 ~ 10 2 10 4 ~ 10 10 4 ~ 10

《BP 世界能源统计 2011 》 , 根据 预测中国 2011 9 年煤 炭 消 费 量 达 到 32 × 10 t, 其中电煤消耗占 50% , 钢铁行业消耗占 13% 。 煤炭作为一次能源, 在中国能源结构中占垄断地位。煤炭能源的大规模 CO2 排 应用, 带来一系列环境ห้องสมุดไป่ตู้题, 如硫化物排放、 放等, 都比石油、 天然气等其他化石能源严重的多。 随着世界环境问题恶化, 在世界环境与气候谈判中,

3

与硫化氢发生如下反应: 金属氧化物, M - O + H 2 S → M - S + H 2 O 该反应为可逆反应, 金属硫化物可以用水蒸气 再生副产硫化氢。 吸附的 H2 S 解吸后通过 Clause 工艺转化为单质硫, 实现硫的资源化回收。 寻求合 适的金属体系, 实现高温再生反应的可逆转换, 是研 制新型脱硫剂的关键。 很多金属氧化物具有脱硫活性, 脱硫温度和脱 [4 ] [5 ] 硫精度变化很大。 铁酸锌 、 钛酸锌 、 铜基吸附 剂等脱硫剂在中温范围内具有很好的脱硫再生性 能, 我国太原理工大学在铁系、 钛酸锌系列脱硫剂研 Fe 等金属氧化 究方面已经有很成功的经验。但 Zn、 物系列脱硫剂在 850 ℃ 高温还原气体中不稳定, 如 铁氧化物将被还原成单质铁, 而直接影响它们的机 械强度和吸附硫容。表 1 给出了不同金属催化剂的 所报道的金属都是元素周期 脱硫温度和脱硫范围, 表中第 4 行后半部分的过渡金属, 其共同特点是容

高温季节影响回炉煤气含硫量的因素分析

高温季节影响回炉煤气含硫量的因素分析发表时间:2020-11-12T06:15:04.134Z 来源:《建筑细部》2020年第21期作者:余海涛[导读]临涣焦化股份有限公司安徽省淮北市 235139前言:随着“绿水青山就是金山银山”这一理念不断深入人心,抓好环保生产已经成为每个焦化人的共同目标。

近年来,环保指标日益严格,也给焦化生产带来了新的挑战。

作为影响焦炉排放二氧化硫的重要指标,回炉煤气中硫含量显得非常重要。

这里就高温季节影响回炉煤气含硫量的因素作简单分析。

一、脱硫效果焦炉煤气脱硫主要实在脱硫工段实现的,因此脱硫效率对回炉煤气质量的影响至关重要。

1、脱硫液温度脱硫从本质上是酸碱中和反应,氨作为吸收硫化氢、氰化氢的碱源,在脱硫液中的含量至关重要。

由于氨在溶液中的溶解度与温度密切相关,因此对于氨法脱硫来说,一般不建议脱硫液温度高于35℃。

为在高温季节控制脱硫液温度,目前普遍使用溶液冷却器不间断冷却部分脱硫液的方法。

所以,溶液冷却器的换热面积、冷却水(低温水)的温度、流量,冷却器的换热效率(是否结垢、堵塞)等都直接影响脱硫液温度。

2、煤气温度:氨法脱硫中脱硫液是通过吸收煤气中的氨来补充碱源的,煤气温度过高,氨会挥发,一般建议控制在30℃左右。

为防止煤气中的水分及杂质进入脱硫液中,煤气温度不得高于脱硫液温度。

煤气温度主要取决于:①预冷塔运行情况:煤气进入脱硫工段后,先经过预冷塔冷却,目的是减少煤气中氨的挥发。

预冷塔运行效果主要由冷却水(低温水)温度、流量、预冷塔效率决定。

②初冷温度:初冷温度过高,一来降低了带到脱硫去的煤气中氨的含量,也会会增加煤气中焦油、萘等杂质的带入量。

初冷温度除了与初冷塔冷却水量、塔换热效果有关外,多个塔之间的平衡十分重要,因为氨、萘等的含量对温度非常敏感,如果部分初冷塔温度偏高,即使集合温度较好,也可能有较多的焦油、萘等杂质带到煤气中,最后进入脱硫液中严重影响脱硫效率。

3、氨气的补充目前通常采用将蒸氨后氨气通入预冷塔进行氨的补充,因此蒸氨操作的好坏、预冷塔预冷温度的控制至关重要。

高温煤气脱硫研究的开题报告

高温煤气脱硫研究的开题报告一、选题背景随着工业化的快速发展,大量的燃煤导致大气污染严重,其中二氧化硫是主要成分之一,对环境和人类健康造成了严重危害。

因此,研究高效率的煤气脱硫技术是十分必要的。

传统的煤气脱硫工艺主要采用湿法或干法脱硫,但存在投资大、占地面积多、能耗高、气体垂线低等局限。

因此,高温煤气脱硫技术逐渐成为研究热点,其具有效率高、占地少、投资少、操作简单等优点。

二、研究目的本论文旨在研究高温煤气脱硫技术,探究其工艺流程、技术参数、优化方案等内容,并借鉴已有的相关研究成果,提出可行的高效率煤气脱硫方案。

三、研究方法1. 文献综述:通过查阅文献、总结已有研究成果,了解高温煤气脱硫工艺的发展现状、优缺点等方面。

2. 实验研究:建立高温煤气脱硫实验平台,对多种脱硫剂进行试验研究,比较不同脱硫剂的脱硫效率、反应速率等参数。

3. 结果分析:分析实验所得数据,借鉴已有研究成果,优化高温煤气脱硫工艺流程,提高脱硫效率。

四、预期成果1. 对高温煤气脱硫工艺的原理有更深入的认识。

2. 了解各种脱硫剂的特性及其在高温煤气脱硫中的应用。

3. 获得高温煤气脱硫实验数据,对不同脱硫剂的脱硫效率、反应速率等参数进行比较分析。

4. 提出对高温煤气脱硫工艺进行优化的建议和方案。

五、论文结构第一章绪论1.1 研究背景1.2 研究目的和意义1.3 研究内容和方法1.4 研究进展1.5 论文结构安排第二章高温煤气脱硫原理2.1 高温煤气脱硫工艺概述2.2 高温煤气脱硫原理2.3 高温煤气脱硫机理第三章高温煤气脱硫脱硫剂研究3.1 高温煤气脱硫脱硫剂种类3.2 脱硫剂种类对脱硫效率的影响3.3 脱硫剂在高温煤气脱硫中的应用研究第四章高温煤气脱硫实验研究4.1 实验研究概述4.2 实验方案设计4.3 实验结果分析第五章高温煤气脱硫工艺优化方案5.1 问题分析5.2 方案设计5.3 方案的可行性分析第六章结论与展望6.1 研究结论6.2 研究中不足之处与发展方向6.3 总结参考文献。

煤气脱硫方法

煤气脱硫方法介绍煤气脱硫是一种常用的煤气净化方法,能够有效去除煤气中的硫化物。

本文将介绍煤气脱硫的方法原理、常用的脱硫方法以及各种方法的适用范围和优缺点。

方法原理煤气脱硫的目的是去除煤气中的二氧化硫等硫化物,因为这些硫化物会对环境和人体健康造成严重危害。

脱硫的方法基本原理是通过吸收、吸附、化学反应等方式将硫化物转化或捕获成不易挥发或易处理的物质,从而达到脱硫的效果。

常用的脱硫方法以下是几种常用的煤气脱硫方法:1. 湿法脱硫湿法脱硫是利用液体吸收剂吸收硫化物的方法。

常用的湿法脱硫方法有以下几种:- 法拉第吸收法:通过将煤气通入吸收液中,利用法拉第定律实现硫化物的吸收。

- 碱液吸收法:使用氨水等碱性液体吸收硫化物,形成稳定的硫酸盐。

- 氧化吸收法:将煤气与氧化剂接触,在气液界面进行氧化反应,使硫化物转化为硫酸盐。

2. 干法脱硫干法脱硫是利用固体吸附剂和化学反应物直接与煤气中的硫化物发生作用,实现脱硫的方法。

常用的干法脱硫方法有以下几种: - 金属氧化物脱硫法:利用金属氧化物(如氧化铁、氧化锌)吸附和催化气相硫化物的氧化反应。

- 硫化物氧化法:利用氧化剂将硫化物氧化为硫酸盐或硫酸,达到脱硫的效果。

3. 生物脱硫生物脱硫是利用特定微生物菌种对煤气中的硫化物进行氧化还原反应,实现脱硫的方法。

生物脱硫具有环保、经济、高效的特点,逐渐得到重视和应用。

脱硫方法的适用范围和优缺点不同的脱硫方法在适用范围和优缺点上有所区别,下面将分别介绍:湿法脱硫•适用范围:湿法脱硫适用于高硫煤气、高温、高湿度、高粉尘含量的煤气净化。

•优点:脱硫效率高,脱硫剂可以循环使用。

•缺点:设备复杂,操作成本高,产生大量废水。

干法脱硫•适用范围:干法脱硫适用于低硫煤气、低温、低湿度、低粉尘含量的煤气净化。

•优点:设备简单,操作成本低。

•缺点:脱硫效率相对较低,吸附剂需要周期性更换。

生物脱硫•适用范围:生物脱硫适用于中低硫煤气。

•优点:对煤气成分适应性强,脱硫效率高,操作成本低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第30卷第2期中国电机工程学报V ol.30 No.2 Jan.15, 2010 56 2010年1月15日Proceedings of the CSEE ©2010 Chin.Soc.for Elec.Eng. 文章编号:0258-8013 (2010) 02-0056-06 中图分类号:TQ 544 文献标志码:A 学科分类号:470·20高温煤气脱硫及其对逆水煤气变换反应的影响夏迎迎,付炜,王亦飞,于广锁,王辅臣(煤气化教育部重点实验室(华东理工大学),上海市徐汇区 200237)Hot Gas Desulfurization and Its Influence on Reverse Water Shift Reaction XIA Ying-ying, FU Wei, WANG Yi-fei, YU Guang-suo, WANG Fu-chen(Key Laboratory of Coal Gasification (East China University of Science and Technology),Ministry of Education, Xuhui District, Shanghai 200237)ABSTRACT: Natural limestone was adopted as high temperature desulfurization sorbent, tests for hot gas desulphurization were carried out in a fixed bed reactor. The influence of desulfurization conditions such as grain size, desulfurization sorbent dosage, temperature, and H2S concentration in the inlet were investigated. Meanwhile the influence of desulfurization reaction on the reverse water shift reaction was studied. The conversion curve of calcium in limestone was obtained. It is showed that the grain size has great influence on desulfurization reaction, the size of 0.38~ 0.9mm has the best desulfurization effect. With the increase of desulfurization sorbent dosage, gas-solid contact chance increases and the desulfurization reacts more fully.The temperature has complicated influence on desulfurization, the best one is on which the desulfurization sorbent was completely calcined. The reaction rate slows down and completely breakthrough time extends with the decrease of H2S concentration in the inlet gas;Desulfurization sorbent acts as a catalyst for the reverse water shift reaction, enhancing its reaction rate. But CaS blocks micropores, reduces reaction activity and the reverse water-shift reaction rate slows down.KEY WORDS: high-temperature desulfurization; high temperature desulfurization sorbent; limestone; reverse water shift reaction摘要:采用天然石灰石作脱硫剂,在固定床上进行高温煤气脱硫,研究脱硫剂粒径、用量、温度和入口H2S浓度对脱硫性能的影响及脱硫反应对逆水煤气变换反应的影响,并得到CaO的转化率曲线。

结果表明:粒径对脱硫效果的影响很大,基金项目:教育部长江学者与创新团队发展计划项目(IRT0620);上海市优秀学科带头人计划项目(08XD1401306);国家高技术研究发展计划项目(863计划)(2008AA05Z310)。

Supported by Program for Changjiang Scholars and Innovative Research Team in University(IRT0620);The National High Technology Research and Development of China(863 Programme)(2008AA05Z310).其中以0.38~0.9mm的石灰石脱硫效果最佳;脱硫剂用量增加,气固之间的接触机会增加,脱硫反应进行得更完全;温度对脱硫过程的影响比较复杂,最佳的脱硫温度为脱硫剂完全煅烧的温度;在一定的空速下,随着入口H2S浓度的减小,反应速率减慢;脱硫剂明显加快逆水煤气变换的反应速率,起到催化剂的作用,但是产生的CaS堵塞了脱硫剂的微孔,催化活性减弱,使逆水煤气变换反应速率减慢。

关键词:高温脱硫;高温脱硫剂;石灰石;逆水煤气变换 反应0 引言整体煤气化联合循环发电(integration gasifi- cation combination cycle,IGCC)是21世纪很有发展前途的一项高效率、低污染的燃煤发电技术。

高温煤气脱硫是实现IGCC)工程的关键环节之一[1-2],先进的高温煤气脱硫是直接在高温下将硫脱除,然后煤气以较高的温度进入燃气轮机,省去了冷却和加热等热交换过程和废水处理过程,充分利用煤的显热和潜热,使整个系统的热效率大大提高,并可简化操作系统,降低成本。

在气化炉还原性气氛下,硫主要以H2S的形式存在。

据研究如果能将中高温煤气中的硫降至20×10−6以下,可使能源利用效率提高2%[3-4],因此,高温煤气脱硫已成为能源领域研究的热点。

国内外开发的高温脱硫剂种类很多,从物系上分,大体可分为锌系、铁系、钙系、铜系和复合金属氧化物等[5]。

石灰石为钙系脱硫剂,作为常用的高温脱硫剂,不仅有很好的脱硫效果,而且原料廉价易得[6-7],因此国内外诸多研究者对其进行了大量研究,包括直接加入气化炉内的脱硫及加压脱硫实验等[8-11]。

石灰石煅烧、脱除H2S的反应方程式分第2期 夏迎迎等:高温煤气脱硫及其对逆水煤气变换反应的影响 57别如式(1)、(2)所示:32CaCO (s)CaO(s)CO (g)→+, ∆H =+182.1kJ/mol(1)22CaO(s)H S(g)CaS(s)H O(g)++R ,∆H =−59.2 kJ/mol (2)水煤气变换反应是合成氨和制氢工业中的重要反应[12],在高温下,反应(3)沿着生成CO 的方向进行,即逆水煤气变换反应,这样脱硫过程会造成合成氨和制氢工业中原料气成分的比例发生改变,从而对合成氨和制氢工业造成较大影响,因此研究脱硫过程对逆水煤气变换反应的影响是必要的:222CO (g)H (g)CO(g)H O(g)++R ,∆H =+41.1 kJ/mol (3)本文选用天然石灰石作脱硫剂进行高温煤气脱硫研究,模拟煤气气氛,考察在不同工况参数下的脱硫性能及其对逆水煤气变换反应的影响,并对脱硫剂进行表征分析。

1 实验部分1.1 实验原料石灰石的组分如表1所示。

实验所用石灰石是将块状石灰石破碎后,筛选出粒径为0.90~2.00,0.38~0.90和0.25~0.38 mm 的颗粒。

将上述3种颗表1 石灰石的组分分析Tab. 1 Composition analysis of limestone %Fe 2O 3 SiO 2 Al 2O 3 CaO MgO P 2O 5 S 其他烧损0.01 0.31 0.10 55.26 0.430.002 0.01 0.55843.32粒在烘箱中于105 ℃下烘2 h 后,放在干燥器中备用。

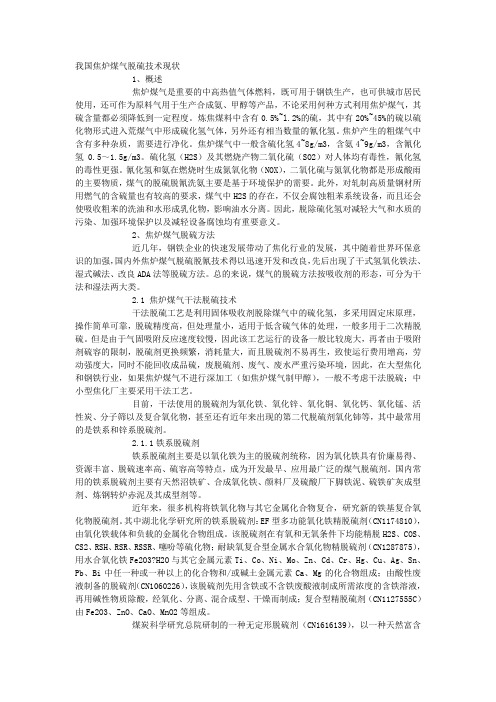

1.2 实验装置及条件脱硫反应装置如图1所示,整个装置由4部分组成:①气体钢瓶,各种气体经缓冲罐混合均匀后进入脱硫反应装置;②脱硫反应装置,在长750 mm ,内径28 mm 的石英管内装入脱硫剂,脱硫剂床层两端用耐火棉填充,其余部分用石英玻璃管填充,反应器置于管式电炉内,炉温由控温仪控制;③气体分析装置,反应器入口和出口气体中H 2S 的浓度由GC–9750气相色谱仪分析,检测器为火焰光度检测器。

出口气体中CO 、CO 2、H 2、N 2采用GC–9790气相色谱仪分析,检测器为热导池检测器;④尾气处理部分,用于处理反应后的气体。

为了考察脱硫剂粒径、用量、温度和入口H 2S 浓度对脱硫性能的影响及脱硫过程对逆水煤气变换反应的影响,选择实验工况如表2所示。

N 2H 2CO H 21—减压阀;2—流量计;3—缓冲罐;4—反应器;5—温控仪; 6—热电偶;7—GC–9750分析仪;8—GC–9790分析仪;9—色谱工作站。

图1 固定床实验装置示意图Fig. 1 Schematic diagram of fixed bed experiment system表2 实验条件Tab. 2 Experiment conditions实验条件入口气体组成实验石灰石粒径/mm温度/℃石灰石用量/g床料高度/mmϕ(H 2S)/10−6ϕ(N 2)/% ϕ(H 2)/% ϕ(CO 2)/%1 0.90~2.00 850 3 4.0 1 200 47.88 40 12 2 0.38~0.90 8503 3.5 1 200 47.88 40 12 3 0.25~0.38 850 3 3.0 1 200 47.88 40 124 0.90~2.00 8505 7.0 1 200 47.88 40 12 5 0.38~0.90 92033.5 1 000 47.90 40 12 6 0.38~0.90 950 3 3.5 1 000 47.90 40 12 7 0.38~0.90 8503 3.5 1 000 47.90 40 12 8 — 850— — 1 200 47.88 40 12 9 0.38~0.90850 33.5 0 48.00 40 121.3 脱硫剂煅烧的热重分析采用美国Thermo Cahn 公司生产的TherMax500加压热重分析仪,在N 2气氛下,升温速率为20 ℃/min ,对3种不同粒径的石灰石进行煅烧实验,转化率曲线如图2所示。