高温煤气脱硫剂及工艺的开发现状

我国火电厂烟气脱硫工艺现状及发展综述

我国火电厂烟气脱硫工艺现状及发展综述随着人们环保意识的提高以及国家相关政策的推出,整治大气污染势在必行,尤其是近几年来雾霾天气的频发,对人们的生活造成了严重的影响,空气治理成为现下社会关注的热点。

其中,火电厂烟气排放是形成大气污染的罪魁祸首之一,并且相关数据显示由火电厂排放的含硫烟气占总排量的,为此研究和探讨火电厂烟气脱硫工艺技术具有十分重要的意义。

本文简要分析火电厂脱硫工艺的发展过程,探讨现阶段火电厂烟气脱硫工艺应用情况以及应用存在的问题,分析选择脱硫工艺的原则和方法,以此作为科学、合理选择脱硫工艺的依据。

标签:火电厂;烟气脱硫;发展状况二氧化硫的排放是对环境造成污染以及加重酸雨状况的重要原因,其中酸雨对大自然有着严重的危害,可以导致森林退化,腐蚀建筑物等,严重威胁着人们的生存环境,而且威胁着人们身体健康。

在排放二氧化硫的罪魁祸首中,火电厂担负着较大的责任,在用电量需求不断增加的情况下,只能加强对火电厂烟气脱硫工艺的研究,选择合理、科学的脱硫方法实施火电厂烟气脱硫,以经济性和实用性作为相应的选择原则,逐渐提高脱硫工艺的质量和效率,在确保火电厂供电量的基础上优化火电厂烟气脱硫工艺,降低火电厂含硫烟气的排放量。

1 我国火电厂烟气脱硫工艺发展现状1.1 现阶段普遍应用的烟气脱硫方法现阶段,我国火电厂普遍应用四种烟气脱硫方法,其一是喷雾干燥法,这种烟气脱硫方法早在90世纪就已经基本成熟,并迅速普及应用在电力工艺方面,其中国内相关企业和部门进行了喷雾干燥法的实验和改进,有着较为成熟的实验数据。

其二是石灰石-石膏湿法,这种方法是四种烟气脱硫技术中最成熟的一种方法,实施过程中耗费的成本较低,而且烟气脱硫效率和质量都较好,可以达到国家相关规定和标准,并且使用的材料在使用之后还可以进行废料回收,十分环保,因此有着最广泛的应用范围。

其三是循环流化床法,这种方法耗费的水量较少,在排放过程中不需要使用防腐的煙囱,排放的烟气具有较高的温度,而且操作过程中副产物比较容易处理。

高温煤气脱硫剂的研究x.doc

高温煤气脱硫剂的研究近几十年来,研究者[1-3]对煤气高温脱硫技术进行了广泛探讨,研究试验的脱硫剂种类繁多。

高温脱硫综合性能较好,易再生,用于整体煤气化联合循环发电(IGCC)可能性较大的脱硫剂是复合金属氧化物脱硫剂,包括铁、锌、铜、锰、铬、钒、钙、钛和铝等。

有关复合金属氧化物脱硫剂文献报道较多,研究工作较深入的为铁酸锌脱硫剂[4-11]。

本文通过分析脱硫剂在高温还原气氛脱硫和高温氧化气氛再生两种不同工况下的物化性能和过程行为,研制高温煤气脱硫剂,并对其脱硫性能进行研究。

1实验部分1.1脱硫剂制备以共沉淀法和混捏法相结合制备脱硫剂。

采用共沉淀法制取含有活性组分和结构稳定助剂的金属氧化物微细粉体,加入助剂混捏,挤条,干燥和焙烧制得锌铁锰系脱硫剂。

1.2脱硫剂表征采用经典BET装置测比表面积;美国麦克仪器公司MIC一9130型孔度仪分析孔容、孔径分布和平均孔径;ZQJ智能颗粒强度仪测压碎强度。

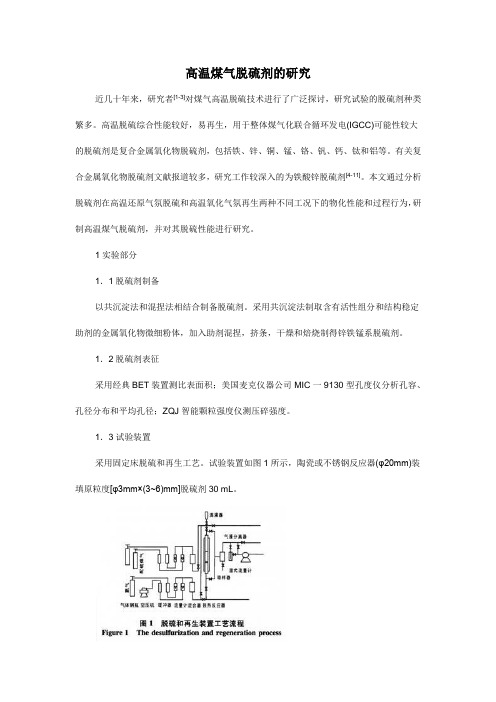

1.3试验装置采用固定床脱硫和再生工艺。

试验装置如图1所示,陶瓷或不锈钢反应器(φ20mm)装填原粒度[φ3mm×(3~6)mm]脱硫剂30 mL。

2结果与讨论2.1催化剂物化性能脱硫剂为φ3mm×(5~l0)mm黑褐色条剂,堆积密度1.05 g·mL-1,侧压强度58 N·cm-1,比表面积12.3 m2·g-1,孔容0.36mL·g-1,平均孔径41mm。

2.2脱硫剂脱硫和再生工艺条件2.2.1脱硫温度在空速3 900 h-1叫和进口气H2S含量2.0 g·m-3条件下,脱硫温度为350℃时,出口气H2S≤1.0 mg·m-3,400℃、450 ℃、550℃和600 ℃时,出口气H2S含量均≤0.8 mg·m-3,表明脱硫气温度对脱硫精度没有明显影响。

2.2.2进口煤气硫(H2S)含量在温度560℃和压力0.07 MPa条件下,进口煤气硫(H2S)含量对脱硫精度的影响见表1。

高温煤气脱硫剂研究进展

专论与综述高温煤气脱硫剂研究进展张金昌 王树东 吴迪镛(大连化学物理研究所,大连116012)摘要 系统地介绍了国外高温煤气脱硫剂的研究开发现状。

指出我国应重点研究开发铁系、锰系、锌系、铜系和钙系脱硫剂。

关键词 煤气 高温煤气脱硫剂 洁净煤技术 大气中的SO2、NO x及由其产生的酸雨对人类造成的严重危害,已成为全球性重大环境问题之一。

而煤炭燃烧是SO2、NO x的主要来源。

据统计,我国排放的SO2近90%来自燃煤, NO x近80%来自燃煤。

专家们预测,在今后的20~30年,世界能源将重新回到以煤为主的时代。

在煤炭消费结构中,西方工业发达国家大部分用于发电,因而各国都很重视高洁净燃煤发电技术。

继美国之后,日本、英国和欧共体都相继成立了洁净煤利用机构,制定了相应发展规划。

目前,煤气化联合循环发电(IGCC)技术引起了人们的极大兴趣。

采用IGCC技术,SO2、NO x的排放量很低,还可得到有用的副产品,几乎不排出废水。

高温煤气脱硫技术的研究与开发是实现IGCC的关键[1]。

在IGCC中,高温气体净化系统必须将气体中总硫含量降至小于0.01%,若燃料气用于熔融燃料电池技术,则总硫含量必须降至小于1×10-6。

燃料气中的硫化物主要是H2S,高温气体脱硫主要是脱除燃料气中的H2S。

国外在高温煤气脱硫技术方面做了大量基础研究和应用研究工作,我国这方面的工作还处于起步阶段。

本文系统地介绍国外已开发的高温煤气脱硫剂的脱硫情况、脱硫机理及存在的问题,提出了适合我国国情的有待开发的高温煤气脱硫剂。

高温煤气脱硫技术若能在工业上得到应用,则可从根本上解决我国电力工业的环境污染和能源浪费问题。

1 脱硫剂的基础研究 W estm o reland[2]通过对元素周期表中各元素的分析,排除非金属元素、放射性元素、剧毒及昂贵金属,列出了可能用于高温脱硫的28种金属元素(见表1)。

表1 可能应用于高温脱硫的金属元素名称锂钠铝钾钙钛钒铬锰铁镁钴镍铜符号L i N a A l K Ca T i V C rM n FeM g Co N i Cu 名称锌锶锆钼银镉锡锑钡钨铅铋镧铈符号Zn Sr ZrM oA g Cd Sn Sb Ba W Pb B i L a Ce 热力学研究结果表明:①A l、Ce、C r、M g、T i、Zr6种金属在脱硫温度范围内形成稳定的无活性的氧化物;②L i、N a、K形成稳定的碳酸盐(L i2CO3、N a2CO3、K2CO3),只有在接近这些碳酸盐的熔融温度时才开始显示脱硫活性;③A g、L a、N i、Sb虽然在低温时就显示脱硫活性,1996208208收到初稿,1996211227收到修改稿。

烟气脱硫技术的发展及应用现状的论文

烟气脱硫技术的发展及应用现状的论文摘要:我国是一个能源消耗大国,同时我国的燃料组成结构主要以煤炭为主,这样在煤炭的燃烧过程中会有大量的SO2产生并排放到大气中,使大气中所含有的SO2超过标定的标准,所以针对这类污染源,需要做好燃气排放过程中的SO2的脱硫工作,从而改善其对大气的污染程度。

文中针对当前脱硫技术发展及应用现状进行了分析,以供参考。

关键词:烟气脱硫技术;发展趋势;应用现状SO2随烟气排入大气会形成酸雨,造成环境污染,破坏生态系统,危害人类健康和建筑物。

煤炭和石油燃烧过程排出的SO2约占世界总SO2排放量的90%,因此采取有效方法脱除燃煤、石油烟气中的SO2是控制SO2污染的主要途径。

虽然国内外为防治SO2污染进行了长期和大量的工作,提出了近200种烟气脱硫方法,但真正实施工业化的也仅10多种。

探求技术上先进、经济上合理的烟气脱硫技术是现阶段环保领域广泛关注的焦点之一。

1我国烟气脱硫技术的发展现状目前我国许多工厂在生产工艺流程中都加入了烟气脱硫技术,近年来,许多地方的大气污染都得到了不同程度的改善。

而不同的地区,不同的工厂中,所使用的烟气脱硫技术也有所不同,目前的发展阶段最为常用的是湿法烟气脱硫技术、干法烟气脱硫技术以及半干法烟气脱硫技术这三类。

1.1湿法烟气脱硫技术。

湿法烟气脱硫技术在当今的许多工业生产领域都非常常用,很多工厂有着较为成熟的技术应用基础,并且脱硫效果与脱硫效率非常好,技术工艺相对来说也并不困难。

在脱硫过程中,主要采用液体的吸收剂去除掉二氧化硫气体,液体吸收剂的主要成分为石灰石以及水,脱硫原理为工业生产气体在通过液体吸收剂时,二氧化硫与碳酸钙发生反应,从而形成了硫酸钙以及二氧化碳,达到了脱硫的目的。

通常湿法烟气脱硫技术的具体工艺可以分为直接使用石灰石脱硫以及间接使用石灰石脱硫两类,根据工业生产过程中的具体条件选择合适的脱硫方法。

1.2干法烟气脱硫技术。

相对于湿法脱硫来说,干法烟气脱硫技术具有更加鲜明的特点,在当今的许多工厂中得到了非常广的应用。

我国烟气脱硫技术的发展及应用现状

我国烟气脱硫技术的发展及应用现状于庆波 王新华 秦 勤 吴进怡(东北大学材料冶金学院) 邢海滨(大连钢铁集团公司)摘 要 扼要介绍了国内目前正在运行或研究的烟气脱硫技术,阐述了湿法、半干法、干法和生物脱硫技术在我国的发展及应用情况,并对各种技术加以分析比较,指出半干法烟气脱硫比较适合我国国情,值得加以深入研究和推广。

关键词 环保 烟气脱硫D EVELOP M ENT AND APPL I CAT I ON OF THE FL UE GASD ESUL FUR IZAT I ON TECHNOLOGIES IN CH INAYu Q ingbo W ang X inhua Q in Q in W u J inyi(N o rtheastern U n iversity)X ing H aib in(D alian Iron and Steel Company)Abstract Cu rren tly app lied o r researched F lue Gas D esu lfu rizati on(FGD)techno logies in Ch ina are b riefly in troduced in th is paper.P resen t statu s of developm en t and app licati on of w et,half dry, dry and b i o logical desu lfu rizati on techno logies in Ch ina are discu ssed,and after analyzing and comparing of each techno logies,w e conclude that the half dry FGD techno logy is su ited to ou r Ch inese characteristic and is w o rth of fu rther research and popu larizati on.Keywords the p ro tecti on of environm en t F lue Gas D esu lfu rizati on1 前言燃烧矿物燃料排放的SO2是造成酸雨的主要原因之一。

燃煤工业锅炉烟气脱硫的发展趋势

燃煤工业锅炉烟气脱硫的发展趋势随着经济的发展,能源需求日益增长。

而燃煤是目前我国主要的能源来源之一,因其价格相对低廉,易得,而广泛应用。

然而,燃煤也会排放出大量的二氧化硫等污染物,对环境产生不利影响。

燃煤工业锅炉烟气脱硫技术的发展与成熟应运而生。

本文旨在就燃煤工业锅炉烟气脱硫的发展趋势进行分析和探讨。

一、烟气脱硫技术现状目前,燃煤工业锅炉烟气脱硫技术有很多种。

其中,湿法烟气脱硫、半干法烟气脱硫和干法烟气脱硫是最常用的三种技术。

1. 湿法烟气脱硫湿法烟气脱硫是目前应用最广泛的烟气脱硫技术。

湿法烟气脱硫的主要工艺是在除尘器后接一个吸收塔,烟气经过喷淋水与石灰石石膏乳液进行反应,最终在烟囱中排放。

但湿法烟气脱硫也存在一些缺点。

首先,湿法烟气脱硫需要大量的水资源,而随着经济的发展和水资源的日益紧张,湿法烟气脱硫的应用受到限制。

其次,湿法烟气脱硫过程中产生大量的废水和废渣,处理难度大,成本高。

2. 半干法烟气脱硫半干法烟气脱硫是湿法烟气脱硫和干法烟气脱硫的综合应用。

在半干法烟气脱硫程序中,首先使用一些水喷淋物质对烟气进行预处理,然后进入干式脱硫反应器进行脱硫处理。

半干法烟气脱硫的优点是比传统的湿法烟气脱硫用水少得多,处理后还可以得到成熟的化肥,因此处理后的废渣可在一定程度上回收利用。

半干法烟气脱硫缺失一个切实可行的脱硫石灰石循环和石膏处理系统,与传统的湿法烟气脱硫技术相比,处理效果略有降低。

3. 干法烟气脱硫干法烟气脱硫是指将干石灰、活性炭等物质加入烟气中进行脱硫处理的技术。

干法烟气脱硫没有废水废渣产生,处理后可得到相对干燥的废料,处理成本相对较低。

但干法烟气脱硫技术仍存在一些问题,如脱硫效率相对较低,适用于排放浓度低且烟气中灰分含量低的锅炉。

二、烟气脱硫技术的发展趋势1. 湿法烟气脱硫技术向半干法和干法发展随着环境保护要求的日益严格,传统的湿法烟气脱硫技术存在三大风险。

湿法脱硫废水处理成本高、水处理难度大、水资源的日益紧张和烟气SO2的减少都需湿法烟气脱硫技术向半干法和干法发展。

国内外脱硫技术的发展状况及需要研究的问题

甲醇洗“、NHD”, 也是同时脱硫又脱碳的先进工 艺。 1 湿法脱硫技术的发展现状 1.1 湿式氧化法脱硫

湿 式 氧 化 法 脱 硫 是 将 被 溶 液 吸 收 的 H2S, 在 液相中氧化成元素硫并分离出去的工艺。它具有 如下特点; 可将 H2S 直接转化为元素硫无二次污 染; 既可在常压下操作, 又可在加压下操作, 脱硫 剂可以再生循环使用, 运行成本低。目前国内外 湿法脱硫的方法主要有:

H2S, 从而大大降低了溶液再生能耗, 显示出明显 的竞争力。为了满足不同的需求, BASF 公司开发 出系列溶剂 aMDEA- 1 至 aMDEA- 6。这些溶剂通 过加入不同的活化剂和添加剂 ( 包括抗氧剂、缓 蚀 剂 等 ) 改 变 原 MDEA 性 能 。 aMDEA- 1、 aMDEA- 2 是 无 选 择 性 全 部 脱 除 CO2 和 H2S。 aMDEA- 3、aMDEA- 4 对 H2S 有选择性, 并能富集 贫 气 中 的 H2S, 以 满 足 克 劳 斯 装 置 的 要 求 。 aMDEA- 5、aMDEA- 6 对 H2S 和 有 机 硫 具 有 高 选 择性。

煤 气 、炼 厂 气 和 天 然 气 中 硫 化 物 和 氰 化 物 的 存在, 会造成设备和管道的腐蚀; 会引起化学反 应催化剂的中毒失活, 直接影响最终产品的收率 和质量。当其作为民用燃料时, 产生的排放废气 中的硫化物, 污染环境, 危害人的健康。因而无论 是用于工业合成气, 或是作燃料气, 都必须按不 同的要求, 采用适当的工艺方法, 将硫化物脱除 至要求的技术指标, 同时还可回收硫磺。

( 1) 蒽醌二磺酸钠法(ADA) 近年来, 这种方法的主要改进在脱硫气体的 预处理、硫回收、废液处理等方面。该法以钒作为 脱 硫 的 基 本 催 化 剂 , 并 用 蒽 醌 2.7- 二 磺 酸 钠 (ADA)作 为 还 原 态 钒 的 再 生 载 氧 体 , 用 碳 酸 盐 作 为吸收介质。目前这种方法, 需要进一步改进的 地方有: ①悬浮液的硫颗粒小, 回收困难, 易造成 过滤器堵塞; ②有副产物, 使化学药剂耗量大; ③ 脱有机硫和氰化氢的效率差; ④有害废液处理困 难, 可能造成二次污染; ⑤有细菌积累; ⑥腐蚀较 严重。 针对这些问题, 主要改进有: 加入一种有机 氮化物以防止溶液中盐类的生成, 有的在溶液中 加入硫氰酸盐、羟酸( 通常是柠檬酸) 和芳香族磺 酸盐螯合剂, 以避免副产物盐类的生成, 抑制微 生物生长。有的在溶液中加入酒石酸钾钠, 阻止 钒酸盐的沉淀生成。也有的加了少量三氯化铁及 乙二胺四乙酸, 使螯合剂起稳定溶液的作用。这 种方法即所谓的改良 ADA 法。 ( 2) 栲胶法( TV 法) 栲胶法是我国特有的脱硫技术, 是目前国内 使用较多的脱硫方法之一。该法主要有碱性栲胶 脱 硫( 以 橡 椀 栲 胶 和 偏 钒 酸 钠 作 催 化 剂) 和 氨 法

烟气脱硫脱硝技术现状与发展趋势探讨

烟气脱硫脱硝技术现状与发展趋势探讨摘要:根据我国目前的经济发展现状来看,火电厂烟气脱硫脱硝的处理是必须要重视起来的重点工作,如果不加以控制的话,不但会影响到人们的生活和健康,还会阻碍到我国社会经济的可持续发展。

因此,相关部门需要加大对脱硫脱硝技术的研发力度,要通过各项技术的应用,更好地保证人们的生活,推动我国社会的可持续发展。

关键词:烟气;脱硫脱硝技术;环保;前言火电厂发电主要是依靠燃烧,燃料燃烧的程度不同也会影响到排放烟气的成分和含量。

火电厂排放烟气主要包含的物质有二氧化硫、氮氧化物等,这些排放出来的物质如果不及时有效的处理,就会飘散到空气中,从而给大气环境带来很大的污染,而且还引发酸雨等自然灾害问题的出现。

1火电厂烟气脱硫脱硝技术应用1.1火电厂烟气脱硫技术(1)干法脱硫技术。

即通过固态的吸收剂来对二氧化硫进行吸附的技术。

目前我国经常使用的干法脱硫技术主要有:氧化物法和活性炭吸附法。

利用干法脱硫技术能有效地提高脱硫率。

而存在的问题是脱硫以后产生的物质是无法进行回收的,这也是干法脱硫技术的一大弊端。

(2)湿法脱硫技术。

湿法脱硫技术与上述干法脱硫技术正好相反,是采用液体吸收剂来实现脱硫的一种技术。

湿法脱硫技术与干法脱硫技术相比,脱硫效果会更好,脱硫效率可以高达90%甚至以上,是目前火电厂应用非常广泛的一种技术,而且对于湿法脱硫技术来说,还不需要火电厂投入很大的资金成本,在脱硫后的物质也会被应用起来,所以需要重点关注此脱硫技术的应用。

目前火电厂的脱硫技术来说常用的有以下几种:即石灰石-石膏烟气脱硫技术和海水脱硫技术。

其中石灰石-石膏烟气脱硫技术主要是利用石灰石来吸附烟气中的二氧化硫,不会投入很大的成本,而且脱硫以后所产生的石膏也能循环的使用,所以其经济效果很好。

而海水法烟气脱硫技术主要采用的是酸碱中和原理,即排放出来的二氧化硫和碱性的气体结合所产生的化学反应。

对于此项技术来说,应用成本也不是很高,操作起来也比较方便,所以也得到了广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第22卷第1期煤炭学报V o l.22 N o.1 1997年 2月JOU RNAL O F CH I NA COAL SO C IET Y Feb. 1997 高温煤气脱硫剂及工艺的开发现状步学朋 谢可玉 彭万旺 逄 进 王乃计(煤炭科学研究总院北京煤化学研究所)摘要 介绍了部分铁、锌、铜和锰系典型脱硫剂的脱硫和再生试验温度、压力、H2S浓度及再生气组成等参数,阐述了不同床层高温脱硫反应器的特点及对脱硫剂的基本要求,如脱硫剂粒度、耐磨性、硫容和反应性等,给出9种开发中用于IGCC的高温煤气脱硫工艺及其床层特征、所用脱硫剂和开发现状,最后提出了高温煤气脱硫进一步发展方向.关键词 高温煤气脱硫 脱硫剂 工艺开发 联合循环发电中图分类号 TQ546.5传统的低温湿法煤气净化技术不仅损失了煤气中的显热,降低了热效率,而且还带来污水处理等问题,因此对煤炭气化联合循环发电(IGCC)和第二代PFBC及正在开发的联合气化燃料电池(IG-FC)和联合气化增湿空气透平循环(IG-HA T)等新的洁净煤利用技术,正期望代之以高温煤气净化技术,以提高效率(1.5%以上)、简化工艺和降低投资.高温煤气脱硫包括炉内脱硫、炉外脱硫剂脱硫、膜分离技术脱硫及电化学法脱硫等技术,本文主要介绍高温煤气脱硫剂及工艺的开发现状.1 脱硫剂的开发及试验脱硫剂的制备方法有:机械混合法、浸渍法、共沉淀法、成球法、造粒法、非晶型柠檬酸法、喷雾干燥法以及一些专利制造法等.对脱硫剂的要求有:高活性和高硫容量;反应速度快;稳定性、耐磨性好;再生性能良好;副反应容易控制.出于经济考虑,要求脱硫剂能连续使用100个循环以上,最好能达到200个循环以上.根据热力学上计算并考虑到价格和毒性,有11种金属的氧化物可用于352~1202℃下脱硫,即B a,Ca,Co,Cu, Fe,M n,M o,Sr,W,V和Zn3,它们都很容易被氧气再生.最初考虑氧化铁作高温煤气脱硫剂,氧化铁价格便宜,具有高的硫容和反应性,脱硫率可达90%以上,但它只能用于450℃以下,温度增加会导致脱硫率下降.氧化锌具有高的脱硫率(99%)和使用温度,但其反应速度比氧化铁慢的多.氧化锌易被氢等还原成锌,在600℃以上挥发并损失,而操作温度低时可能生成硫酸盐而失去活性,温度过高则会发生烧结现象.氧化铜和氧化锰也各有优点和不足.混合金属氧化物可以改善部分不足.铁酸锌的脱硫速度和再生速度均比氧化锌快,脱硫率也比氧化铁高.其最佳操作温度为540~650℃,低于540℃,反应速度和硫容下降;而高于650℃因易形成元素铁使硫容下降,且强还原性气氛会导致锌挥发.另外,煤气中的HC l会使脱硫剂活性急剧降低,且这种降低是不可逆的.钛酸锌的热稳定性比氧化锌好,价格比较便宜,脱硫率也令人满意.在HC l存收稿日期:1996-07-263来自荷兰KE M A公司提供的资料在的情况下活性并不降低,但再生时发现形成硫酸锌而导致降低品质,且其比表面低,反应速度慢.另外,温度过高同样会发生脱硫剂烧结.随后围绕提高硫容和脱硫温度及改善再生特性和耐磨性能等又开发了其它铁系、锌系以及铜系、锰系和附加载体的脱硫剂等.表1给出了部分典型脱硫剂及其试验结果.表1 高温煤气脱硫剂及试验结果Table1 H igh te m pera ture desulfur iza tion sorben ts and test results 脱硫剂 脱硫特性 再生特性 开发者或参考文献FeO或ZnO附载在沸石上3450~650℃,进口Υ(H2S)=8000×10-6时穿透浓度0~200×10-6450~650℃,低氧空气再生以减小硫酸盐生成,在沸石中加稀有金属可提高脱硫剂的热稳定性R ecycle M etals,U SA(B rook s,1990)CeO23800~1100℃,进口Υ(H2S)=11400×10-6,穿透浓度30×10-6~10×10-6,温度增加可提高脱硫速度925℃,以空气,Υ(O2)=30%或纯氧再生,再生效果令人满意,低的硫酸盐生成Gas D esulphurisati on Co rpo rati on,U SA(Kay and W ilson,1988)SnO23350℃,2~3M Pa,进口Υ(H2S)=5000×10-6,穿透浓度15×10-6~300×10-6500℃,2~3M Pa,用蒸汽再生,用水冷却,尾气含一半硫化氢H ado r Top seo A ls,D em ark(N lelsen and o thers)M nO and FeO附载于Χ-A l2O33400~800℃,H2S穿透浓度与H2O,CO浓度和变换反应平衡有关400~800℃,只用蒸汽再生,无氧化物,尾气中Υ(H2S)>15%(干)D eift U niversity of T echno logy,荷兰(W alker and Gerritsen),1990Cu-Fe-A l氧化物(C3FA即3Cu 2Fe 2A l)和Cu-A l(CA 即1 2)3650~750℃对C3FA,550~800℃对CA,进口Υ(H2S)=10000×10-6,出口对C3FA穿透浓度小于60×10-6,对CA小于120×10-6650~750℃和各种蒸汽、空气混合物,对C3FA证据表明有元素硫和硫酸盐形成,550~800℃和Υ(O2)=10%对CA再生,大于750℃时无硫酸盐生成M IT,U SA(M.F lytzani2Stephenopoulo s and o thers,1987)Cu和M n氧化物附载于沸石上538~810℃,0.14M Pa,Υ(H2S)=2000×10-6.因沸石催化出口有CO S生成538~810℃再生50%蒸汽-空气混合物,以防硫酸盐生成摩根城能源中心U SA DO E(A tintay and o thers,1990)Fe-Zn和Zn-T i L-4118-2(Fe-T i)500~600℃流化床脱硫650℃,1.5M Pa,进口Υ(H2S)=7000×10-6~8000×10-6,出口降至60×10-6750~900℃空气和蒸汽再生760℃,1.5M Pa,Υ(O2)=2.3%,水蒸气再生北京煤化学研究所L-4118-2由美国U C I制造N i基(N i-A l2O3, N i-Cu-A l2O3)固定床,704℃,0.2M Pa,入口Υ(H2S)=3000×10-6,穿透浓度200×10-6871℃,0.2M Pa文献[1]Z-So rb T M系列(Zn 基含N i)固定床986~1256℃,1.05M Pa,Υ(H2S)由1700×10-6~1900×10-6降至小于10×10-6流化床400℃,2.0M Pa1076~1316℃,0.7M Pa含Υ(O2)=1.4%600℃,Υ(O2)=2%Ph illi p s Petro leum Co.(G.J.Greenwood)[2]Fe,Zn,V,Cu,N i, M o等氧化物附载体固定床300~500℃,入口Υ(H2S)=3000×10-6~5000×10-6,穿透浓度40×10-6~80×10-6400~600℃,Υ(O2)=2%~5%KE M A公司ZT-4流化床台架500~750℃,1.5M Pa,100个循环;50个循环后硫容下降,入口Υ(H2S)=11400×10-6720~760℃,Υ(O2)=2%~2.5%R T I[3] 3来自荷兰KE M A公司提供的资料.27煤 炭 学 报 1997年第22卷2 高温煤气脱硫工艺在IGCC开发中的应用不同脱硫及再生反应器对脱硫剂的形状和强度要求各不相同.固定床一般要求脱硫剂颗粒较大,耐磨性则相对要求不严;但固定床脱硫系统存在阀门磨损问题,再生时因反应放热而温度不易控制,且尾气中SO2浓度不稳定,发现再生时易生成硫酸盐而引起脱硫剂爆裂.移动床以GE工艺和IGC组合工艺较有特色,易实现过程连续操作.气固逆流或错流接触,要求脱硫剂耐磨性能良好.另外,移动床工艺也存在阀门耐温和磨蚀问题.流化床工艺(如M ETC,IGC组合及煤炭科学研究总院北京煤化学研究所工艺等)的优点有使用脱硫剂粒度小,动力学反应快;气-固接触性能良好;可采用气力输送;可连续加料或出料;能稳定操作,因此尾气中SO2浓度稳定;不需高温高压阀门;再生反应器温度容易控制等.其不足是需耐磨性强的脱硫剂,制造成本增加;一般脱硫后需设除尘器以除去煤气中夹带的脱硫剂细粉;另据介绍不易根据台架试验数据直接用于放大.气流床研究相对较少,如煤炭科学研究总院北京煤化学研究所气流床脱硫和流化床再生工艺和Kellogg输送床工艺,因其脱硫剂粒度小,循环速度快,传质传热效果更好,反应速度更快,正因为如此,气流床工艺对脱硫剂的最重要要求是反应性和耐磨性,而硫容并不那么重要.文献[4]总结了部分脱硫工艺及其特征参数.表2给出了开发中的主要IGCC用高温干式脱硫工艺的特征数据.图1~4为4种典型工艺示意图.表2 开发中的主要用于IGCC的高温干式脱硫工艺Table2 H igh te m pera ture ga s desulfur iza tion processes for IGCC 开发者 床层特征 脱硫剂 脱硫工艺 开发场所及规模the M.W.Kellogg Company与R T I合作2台固定床,脱硫和再生串联输送床试验Zn系Zn-T i,Z M P系列先KRW气化炉内脱硫,然后固定床538℃脱硫;再生气去炉内由炉内脱硫剂处理输送床反应器脱硫P inon P ine电厂计划,预定800t d(1996年末)(CCT-计划)将用于P inon P ine电厂GE Environm ental System s,Inc.[5]移动床3步再生制造硫酸Zn系(Zn-Fe,Zn-T i,Z-so rb)移动床逆流接触,538℃3段,不同温度及O2组成再生T ampa E lectric的IGCC侧流试验(约10%)GE公司电厂改造,(CCT- , 计划)DO E摩根城研究所2段流化床脱硫1段流化床再生各种Zn系脱硫剂2段流化床538℃脱硫;空气蒸汽再生研究所内,处理规模4000m3 h(CCT- 计划)IGC组合(I H I)2段流化床脱硫1段流化床再生破碎铁矿石脱硫剂2段流化床420~480℃脱硫;1段流化床600~700℃再生,尾气用无烟煤还原直接得到硫IGC200t d气化炉的全部煤气处理,试验运转中.设计处理46300m3 h已累积运行1800h,净化后煤气含硫30×10-6~50×10-63IGC组合(三菱重工)3个固定床分别脱硫,再生和还原蜂巢型成型的氧化铁系脱硫剂在蜡烛状陶瓷过滤器的后面,3个固定床塔,脱硫,再生,还原交替进行IGC的200t d气化炉的10%煤气处理规模,至1995年11月底累积运行1300h3IGC组合(川崎重工)移动床垂直错流接触脱硫,逆流再生氧化铁系陶瓷球形脱硫剂煤气在移动床中依次除尘、脱硫;稀释空气逆流接触再生IGC200t d气化炉的2.5%煤气处理规模,至1995年11月底累积运行1500h3荷兰KE M A公司中温脱硫工艺(M T GD)鼓泡流化床脱硫流化床再生多种脱硫剂先水洗脱卤化物,HCN催化水解,后流化床350~400℃脱硫,500~600℃再生,用SO2,O2直接得到硫磺KE M A公司内的台式装置,准备在D em ko lec的IGCC厂中试,先4MW,后50MWEnviropow er Inc.流化床脱硫流化床再生石灰石和U C I-5(联合催化公司)或ZT-4-L(R T I)床内脱硫,高温煤气流化床400~600℃脱硫;用蒸汽和空气600~700℃再生芬兰,U-gas气化炉,用煤气化10MW,用生物质气化15MW 3中国洁净煤技术和环境保护学习班资料,1995.37第1期 步学朋等:高温煤气脱硫剂及工艺的开发现状图3 IGC 组合移动床脱硫工艺 图4 KELLO GG 输送床工艺F ig 13 IGC moving 2bed p rocessF ig 14 Kellogg ’s tran spo rt reacto r test un it3 高温煤气脱硫的发展方向(1)继续研制与开发适用于不同床层的热煤气脱硫剂,进一步提高其反应性、耐磨性和使用寿命等.脱硫剂主要集中于锌系和铁系,若继续提高反应温度,铜系和锰系似乎较有前途.(2)再生过程中直接得到硫是脱硫剂研究和工艺开发的发展趋势,因硫易储存和运输,市场前景良好.(3)低温脱硫剂的开发应引起重视,即开发适合温度为343~538℃的脱硫剂.基于如下考虑:①最近的经济评估表明,在高温煤气净化温度升至350℃以前,IGCC 系统的热效率随温度增加提高很快,然后则趋于缓慢;到760℃则不再增加.这说明从目前的研究温度再降低一些,热效率损失不大;②降低温度可减小固定床开关阀和移动床料箱锁及透平负荷控制阀温度的变动及磨损;③温度过高对材料耐高温、高压和耐腐蚀要求高,势必造成成本增加;④目前尚未掌握高温脱除HC l ,N H 3和碱金属技术.(4)研制新的脱硫剂以能在脱硫的同时脱除HC l 或N H 3.(5)反应机理及过程稳态和动态模拟.(6)各种工艺放大,进行真实条件示范试验,以选取最佳方案,为将来脱硫剂及工艺商业化作准备.47煤 炭 学 报 1997年第22卷参考文献1 Gasper 2Galvin L D ,Sw isher J H ,H amm erbeck K .Characterizati on and fixed 2bed testing of a n ickel 2based ho t gasdesu lfu rizati on so rben t .In :M c D cen iel H M ,Staub ly R K ,V enkataram an V K .P roceeding of advanced coal 2fired pow 2er system s ’94review m eeting vo lum e .M o rgan tow n ,W est V irgin ia :U S governm en t p rin ting office ,1994.308~3202 Greenw ood G J ,Khare G P ,Kub icek D H ,et al .P ilo t p lan t tests of Z 2So rb T M so rben t .In :M c D cen iel H M ,M o llo t D J ,V enkataram an V K .P roceeding of advanced coal 2fired pow er system s ’95review m eeting vo lum e .M o rgan tow n ,W est V irgin ia :U S governm en t p rin ting office ,1995.241~2463 Gangw al S K ,Gup ta R P .Bench 2scale testing of flu idized 2bed so rben ts ZT 24.In :M c D cen iel H M ,.M o llo t D J ,V enkataram an V K .P roceeding of advanced coal 2fired pow er system s ’95review m eeting vo lum e .M o rgan tow n ,W est V irgin ia :U S governm en t p rin ting office ,1995.229~2404 杉谷恒雄. 精制技术.日本 -学会志,1995,74(8):712~7215 Bevan S ,N ajew icz D ,A naly R E ,et al .In tegrated operati on of a p ressu rized fixed bed gasifier ,ho t gas desu lfu rizati onsystem and si m u lato r tu rb ine .In :M c D cen iel H M ,M o llo t D J ,V enkataram an V K .P roceeding of advanced coal 2fired pow er system s ’95review m eeting vo lum e .M o rgan tow n ,W est V irgin ia :U S governm en t p rin ting office ,1995.187~201作者简介步学朋,男,32岁,工程师.1985年毕业于中国矿业学院,1988年获煤炭科学研究总院煤化工硕士学位.现从事煤炭气化基础理论研究及工艺开发工作.曾发表“固定床加压气化数学模型研究”和“煤流化床气化床内脱硫研究”等论文10余篇.北京市和平里煤炭科学研究总院北京煤化学研究所,邮政编码:100013.谢可玉,男,59岁,研究员.1959年毕业于华南工学院,长期从事煤气化、粉煤燃烧的研究.近10年来,又致力于煤的热解、煤制活性炭、煤化工程设计等洁净煤技术领域.已出版了煤气化的专著与译著,发表论文近30篇.北京市和平里煤炭科学研究总院北京煤化学研究所,邮政编码:100013.CURRENT STATUS OF H IGH TE M PERATURE GASD ESUL FUR IZAT I ON S ORBENT AND PROCESS D EVELOP M ENTB u Xuep eng X ie Keyu Peng W anw ang Pang J in W ang N aiji(B eij ing R esearch Institu te of Coal Che m istry ,Central Coal M ining R esearch Institu te )Abstract T he desu lfu rizati on and regenerati on test p ram eters ,such as tem p eraru re ,p ressu re ,H 2S con ten t and regenerati on gas com po siti on s ,of som e typ ical so rben ts of Fe ,Zn ,Cu &M n series w ere described .T he characteristics and the basic requ irem en ts to so rben t cap acity and reactivity w ere given .N ine H T GD p rocesses develop ed fo r IGCC w ere also in troduced ,including reacto r typ es ,so rben ts and the statu s of developm en t .F inally ,the p ro sp ects of developm en t of H T GD w as dep icted .Keywords h igh tem p eratu re gas desu lfirizati on s ,so rben t ,developm en t of p rocess ,IGCC57第1期 步学朋等:高温煤气脱硫剂及工艺的开发现状。