铣削加工的计算方法

UG铣削加工常用计算公式

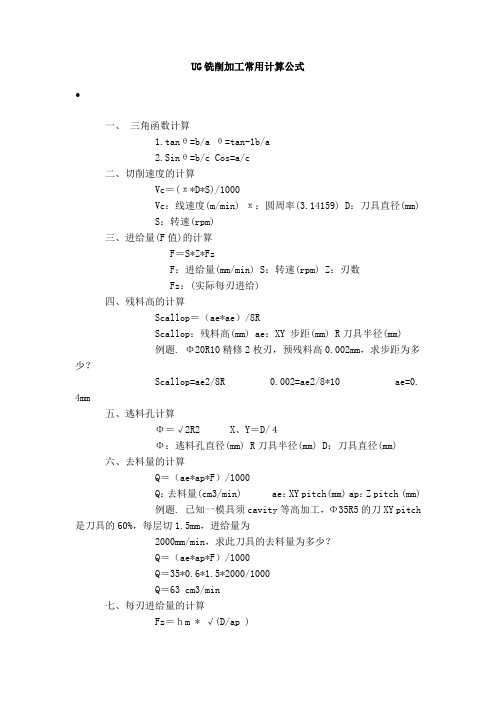

Fz=hm * √(D/ap )

Fz=0.2*√10/1.5

Fz=0.5mm

2000mm/min,求此刀具的去料量为多少?

Q=(ae*ap*F)/1000

Q=35*0.6*1.5*2000/1000

Q=63 cm3/min

七、每刃进给量的计算

Fz=hm * √(D/ap )

Fz:实施每刃进给量 hm:理论每刃进给量 ap:Z pitch (mm)

D:刀片直径(mm)

例题 (前提depo XY pitch是刀具的60%)depoΦ35R5的刀,切削NAK80材料hm为0.15mm,Z轴切深

五、逃料孔计算

Φ=√2R2 X、Y=D/4

Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm)

六、去料量的计算

Q=(ae*ap*F)/1000

Q:去料量(cm3/min) ae:XY pitch(mm) ap:Z pitch (mm)

例题. 已知一模具须cavity等高加工,Φ35R5的刀XY pitch是刀具的60%,每层切1.5mm,进给量为

UG铣削加工常用计算公式

一、 三角函数计算

1.tanθ=b/a θ=tan-1b/a

2.Sinθ=b/c Cos=a/c

二、切削速度的计算

Vc=(π*D*S)/1000

Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm)

S:转速(rpm)

三、进给量(F值)的计算

F=S*Z*Fz

F:进给量(mm/min) S:转速(rpm) Z:刃数

Fz:(实际每刃进给)

四、残料高的计算

Scallop=(ae*ae)/8R

铣削用量进给量进给速度

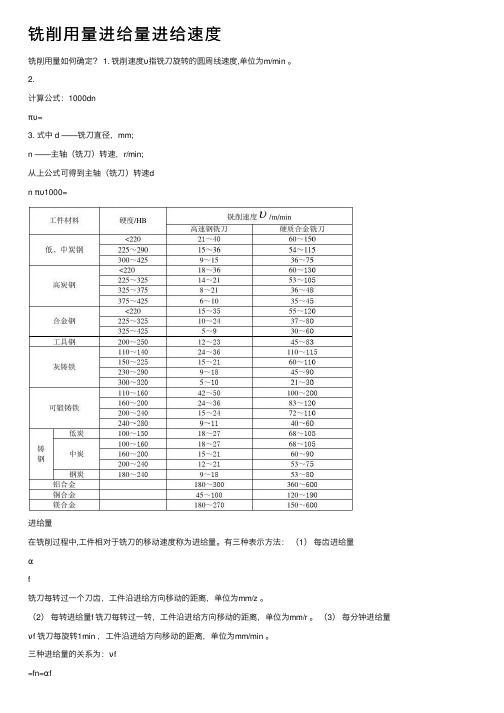

铣削⽤量进给量进给速度铣削⽤量如何确定? 1. 铣削速度υ指铣⼑旋转的圆周线速度,单位为m/min 。

2.计算公式:1000dnπυ=3. 式中 d ——铣⼑直径,mm;n ——主轴(铣⼑)转速,r/min;从上公式可得到主轴(铣⼑)转速dn πυ1000=进给量在铣削过程中,⼯件相对于铣⼑的移动速度称为进给量。

有三种表⽰⽅法:(1)每齿进给量αf铣⼑每转过⼀个⼑齿,⼯件沿进给⽅向移动的距离,单位为mm/z 。

(2)每转进给量f 铣⼑每转过⼀转,⼯件沿进给⽅向移动的距离,单位为mm/r 。

(3)每分钟进给量νf 铣⼑每旋转1min ,⼯件沿进给⽅向移动的距离,单位为mm/min 。

三种进给量的关系为:νf=fn=αfzn 式中αf——每齿进给量,mm/z ;n ——铣⼑(主轴)转速,r/min ; z ——铣⼑齿数。

表⼆铣削⼑的每齿进给量f (mm/z )推荐值(1)铣削宽度αe铣⼑在⼀次进给中所切掉的⼯件表层的宽度,单位为mm 。

⼀般⽴铣⼑和端铣⼑的铣削宽度约为铣⼑的直径的50%~60%左右。

(2)背吃⼑量αp 铣⼑在⼀次进给中所切掉的⼯件表层的厚度,即⼯件已加⼯表⾯和待加⼯表⾯间的垂直距离,单位为mm 。

(3)⼀般⽴铣⼑粗铣时的背吃⼑量以不超过铣⼑半径为原则,⼀般不超过7mm,以防⽌背吃⼑量过⼤⽽造成⼑具损坏,精铣时约为0.05~0.3mm;端铣⼑粗铣时约为2~5mm , 精铣时约为0.1~0.50mm 。

加⼯内螺纹的切削速度与冷却润滑内螺纹攻丝的切削速度与加⼯的内螺纹件的材产、硬度、螺纹公差等级和丝锥的材质(如⾼速钢还是合⾦钢或⾼碳钢),以及使⽤的冷润滑油等均有关。

如果切削速度过快,将促使丝锥早期磨损、折断,导致内螺纹⽛侧粗糙,扩⼤内螺纹尺⼨;如果切削速度过慢,虽然可延长丝锥使⽤寿命,但降低⽣产率,内螺纹件的材料为中碳钢时,尽可能使⽤植物油(菜油、⾖油)进⾏润滑。

表3给出了⾼速钢丝锥加⼯各种材料的内螺纹件时,可参考使⽤切削速度。

铣削参数计算方法

Ks 数值

190 210 240 190 245 93 120 70

Ks × W × fZ × Z × N × d 6120000 ×

PHP =

6120 4500

× PKW

Ks : 比切削阻力值 [kgf/mm2] η : 机械效率 (0.7 ~ 0.8)

青铜、黄铜

● 切屑排出量

Q= W×F×d 1000

技术资料 计算式

● 切削速度

V=

× D × N

V : 切削速度 [m/min] D : 铣刀盘径 [mm] N : 主轴旋转数 [min-1]

d D

铣削加工

1000

● 工作台进给量与进刀量

fz = F Z ×N

fz : 进刀量 [mm/ 刃 ] F : 工作台进给量 [mm/min] Z : 铣刀盘刃数 N : 主轴旋转数 [min-1]

D L′ F L

549

技术资料 计算式

● 真斜角

tanT = tanR × cosC + tanA × sinC

C I T A (+)

铣削加工

● 刃斜角

tanI = tanA × cosC - tanR × sinC

A : 轴向斜角 A.R. [° ] (-90° < A < 90°) R : 径向斜角 R.R. [° ] (-90° < R < 90°) C : 侧切刃角 [° ] (0° < C < 90°) T : 直斜角 [° ] (-90° < T < 90°) I : 刃倾角 [° ] (-90° < I < 90°)

=

Pkw =

D 20

×

铣削力计算公式详解

铣削力计算公式详解铣削力是指铣削过程中刀具对工件所施加的力,它是铣削加工过程中重要的参数之一。

铣削力大小的计算对于工件的加工质量、工具的寿命以及加工效率都有着重要的影响。

铣削力的计算公式通常是根据铣削的工艺参数以及材料的性质来推导,下面我们将详细解释铣削力的计算公式。

一、铣削力的基本概念为了更好地理解铣削力的计算公式,首先我们需要了解铣削力的基本概念。

在铣削加工过程中,刀具在与工件接触时会产生力的作用。

这些力包括主轴的进给力、切削力和阻力等。

其中,切削力是指刀具在切削过程中与工件发生力的作用,它是决定加工质量和加工效率的重要因素。

铣削力的大小与工件的材料性质、切削刀具的材料和几何形状、切削速度、进给速度、切削深度等因素密切相关。

因此,在进行铣削加工时,需要对铣削力进行精确地计算和控制,以保证加工质量和工具寿命。

二、铣削力的计算公式在铣削加工中,刀具施加在工件上的切削力可以用力学原理进行计算,一般来说,可以参考以下的铣削力计算公式:1.切削力Fc的计算公式切削力Fc是铣削中最常见的力。

在进行铣削加工时,切削力的大小直接影响着刀具的磨损情况和加工表面的加工质量。

切削力Fc的计算公式通常如下:Fc = kc * ae * ap * f //(1)其中,Fc为切削力,单位为牛顿(N);kc为切削力系数,其大小与材料性质、切削条件和刀具类型等有关;ae为轴向切削深度,单位为毫米(mm);ap为径向切削深度,单位为毫米(mm);f为给进量,单位为毫米/刀齿(mm/tooth)。

切削力Fc的大小与刀具材料、刀具的结构和铣削参数等因素有关。

在实际的工程中,我们需要根据具体的加工情况和工件材料来确定切削力系数kc的数值,然后通过公式(1)来计算切削力Fc的大小。

2.主轴的进给力Fr的计算公式除了切削力之外,铣削加工中还存在着主轴的进给力Fr。

主轴的进给力是指主轴在刀具与工件接触时所施加的力,它也是影响加工质量和加工效率的重要因素。

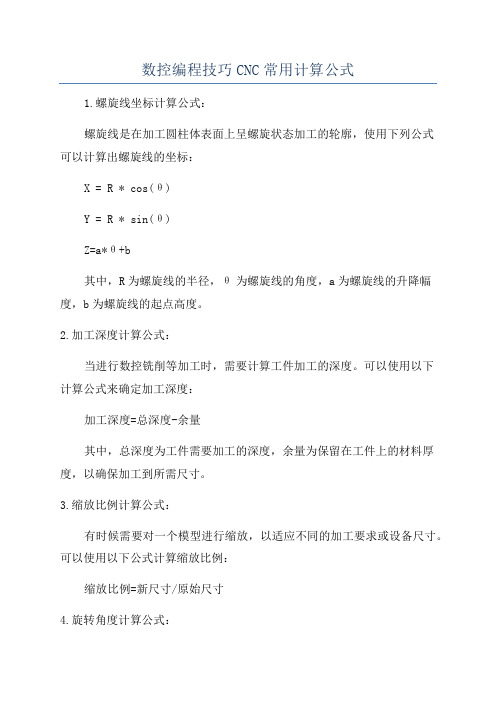

数控编程技巧CNC常用计算公式

数控编程技巧CNC常用计算公式1.螺旋线坐标计算公式:螺旋线是在加工圆柱体表面上呈螺旋状态加工的轮廓,使用下列公式可以计算出螺旋线的坐标:X = R * cos(θ)Y = R * sin(θ)Z=a*θ+b其中,R为螺旋线的半径,θ为螺旋线的角度,a为螺旋线的升降幅度,b为螺旋线的起点高度。

2.加工深度计算公式:当进行数控铣削等加工时,需要计算工件加工的深度。

可以使用以下计算公式来确定加工深度:加工深度=总深度-余量其中,总深度为工件需要加工的深度,余量为保留在工件上的材料厚度,以确保加工到所需尺寸。

3.缩放比例计算公式:有时候需要对一个模型进行缩放,以适应不同的加工要求或设备尺寸。

可以使用以下公式计算缩放比例:缩放比例=新尺寸/原始尺寸4.旋转角度计算公式:当要在数控机床上进行旋转加工时,需要计算旋转的角度。

可以使用以下公式计算旋转角度:旋转角度=(旋转圈数*360°)+单圈旋转的角度其中,旋转圈数为旋转的圈数,单圈旋转的角度为旋转一圈时的角度。

5.加工速度计算公式:加工速度是在数控机床上进行工件加工时,刀具或工件在单位时间内所移动的距离。

可以使用以下公式计算加工速度:加工速度=进给速度*主轴转速6.内孔加工半径计算公式:当进行数控车削或镗削等内孔加工时,需要计算内孔的半径。

可以使用以下计算公式:内孔半径=工件半径-内孔深度7.平均切削速度计算公式:平均切削速度是切削过程中单位时间内切削边缘的长度。

可以使用以下计算公式计算平均切削速度:平均切削速度=π*刀具直径*主轴转速以上只是一些常见的计算公式示例,具体的计算公式还取决于加工过程中的具体要求和工件形状。

在实际应用过程中,还需要结合具体的加工情况和数控机床的参数来确定合适的计算公式。

切削加工常用计算公式

附录3:切削加工常用计算公式1.切削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=金属切除率Q (cm 3/min)Q = V c ×a p ×f净功率P (KW)3p 1060Kcf a V c P ⨯⨯⨯⨯=每次纵走刀时间t (min)n f l t w⨯=以上公式中符号说明D — 工件直径 (mm)ap — 背吃刀量(切削深度)(mm)f — 每转进给量 (mm/r )lw — 工件长度 (mm)精选文库 2. 铣削加工铣削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=每齿进给量fz (mm)z n Vffz ⨯=工作台进给速度Vf (mm/min)z n fz Vf ⨯⨯=金属去除率Q (cm 3/min)1000Vfae ap Q ⨯⨯=净功率P (KW)61060KcVf ae ap P ⨯⨯⨯⨯=扭矩M (Nm)n 1030P M 3⨯π⨯⨯=以上公式中符号说明D — 实际切削深度处的铣刀直径(mm )Z — 铣刀齿数a p — 轴向切深 (mm)a e — 径向切深 (mm)精选文库3. 钻削加工切削速度Vc (m/min)1000n d Vc ⨯π⨯=主轴转速n (r/min)d1000Vc n ⨯π⨯=每转进给量f (mm/r)nVf f =进给速度Vf (mm/min)n f Vf ⨯=金属切除率Q (cm 3/min)4Vc f d Q ⨯⨯=净功率P (KW)310240kc d Vc f P ⨯⨯⨯⨯=扭矩M (Nm)n1030P M 3⨯π⨯⨯=以上公式中符号说明:d — 钻头直径 (mm)kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切削力。

(N/mm 2)mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo — 前角 (度)。

铣削用量进给量给速度

铣削用量进给量给速度————————————————————————————————作者:————————————————————————————————日期:铣削用量如何确定? 1. 铣削速度υ指铣刀旋转的圆周线速度,单位为m/min 。

2.计算公式:1000dnπυ=3. 式中 d ——铣刀直径,mm;n ——主轴(铣刀)转速,r/min;从上公式可得到主轴(铣刀)转速 dn πυ1000=表一铣削速度υ推荐表工件材料 硬度/HB 铣削速度υ/m/min高速钢铣刀 硬质合金铣刀 低、中炭钢<22021~40 60~150 225~290 15~36 54~115 300~425 9~15 36~75 高炭钢<220 18~36 60~130 225~325 14~21 53~105 325~375 8~21 36~48 375~425 6~10 35~45 合金钢 <220 15~35 55~120 225~325 10~24 37~80 325~425 5~9 30~60 工具钢 200~250 12~23 45~83 灰铸铁110~140 24~36 110~115 150~225 15~21 60~110 230~290 9~18 45~90 300~320 5~10 21~30 可锻铸铁110~160 42~50 100~200 160~200 24~36 83~120 200~240 15~24 72~110 240~280 9~11 40~60 铸 钢低炭100~150 18~27 68~105 中炭 100~160 18~27 68~105 160~200 15~21 60~90 200~240 12~21 53~75 钢炭 180~2409~18 53~80 铝合金 180~300 360~600 铜合金 45~100 120~190 镁合金180~270150~600进给量在铣削过程中,工件相对于铣刀的移动速度称为进给量。

车、铣、钻、镗切削计算

车、铣、钻、镗切削计算车削功率和扭矩计算Vc= 3.14 xD xRPM1000V=Vc xap xfr(mm 3/min)Time=Lfr xN P=Vc xap xfr xkc60037.2 举例:车削不锈钢外圆,工件直径60mm,切深3mm,走刀量0.2mm/r, 切削速度200m/min, 材料单位切削力为2900N/mm2,加工长度为120mmF 力=Kc xfr xapT=F 力x(D/2)=P x9549/RPMRPM=(200X1000)/(3.14X60)=1061转每分钟金属去除率V=200x2x0.2=80 立方厘米每分钟每加工一个零件的时间=120/(0.2x1061)=0.57分钟车削功率P=(200x3x0.2x2900)/60037.2=5.8千瓦车削力=2900 x0.2x3=1740牛顿=177.5公斤车削扭矩T=1740 x30=52.2牛顿米铣削功率和扭矩的计算铣削三要素Cutting data formulas铣削功率和扭矩的计算Power consuming and Torque force Torque (Nm) = kW (nett) x 9549RPMU 钻钻削功率和扭矩的计算Power consuming and Torque force 例:工件材料为高合金钢,硬度HRC50,钻削直径20mm ,Vc =40m/min ,f =0.07mm/r ,Kc =4500N/mm 2,η=0.9,计算钻削功率和扭矩。

P=Kc ⨯f ⨯Vc ⨯(D 2-d 2)D ⨯240000 ⨯η钻削功率P =4500 ⨯0.07 ⨯40 ⨯20/240000 ⨯0.9=1.2KW转速n=40 ⨯1000/3.14 ⨯20=636rpm扭矩T=1.2 ⨯9549/636=18NMT=F 力x(D/2)=P x9549/RPMD: hole diameter d: core diamerer镗削功率和扭矩计算P=Vc xap xfr xkc 60037.2T=F力x(D/2) =P x9549/RPM 举例:镗削奥氏体不锈钢,工件硬度HB200, 工件直径60mm,切深3mm,走刀量0.2mm/r, 切削速度100m/min, 材料单位切削力为2900N/mm2,加工长度为120mm计算镗削功率时注意Vc减半,即Vc镗=1/2Vc车RPM=(100X1000)/(3.14X60)=531转每分钟金属去除率V=100x2x0.2=40 立方厘米每分钟每加工一个零件的时间=120/(0.2x531)=1.13分钟镗削功率P=(100x3x0.2x2900)/60037.2=2.90千瓦镗削力=2900 x0.2x3=1740牛顿=177.5公斤镗削扭矩T=1740 x30=52.2牛顿米Thanks!。