某电厂600MW机组化学(EDTA)清洗技术总结

600MW超临界机组化学清洗

600MW超临界机组化学清洗

陈仕健

【期刊名称】《贵州电力技术》

【年(卷),期】2011(000)009

【摘要】This article introduces chemical cleaning process, which is conducted firstly by alkaline cleaning, and then sodium EDTA cleaning, in first supereritical unit of a certain power plant in Guizhou. By developing reasonable related measures and eleanning range, this process effectively ensures eleanning effect.%介绍贵州某电厂首台超临界组投运前的化学清洗情况。

该清洗采用先碱洗再用EDTA钠盐清洗的工艺流程。

清洗范围及相关措施制定合理,有效地保证了清洗效果。

【总页数】3页(P28-30)

【作者】陈仕健

【作者单位】贵州电力试验研究院,贵州贵阳550002

【正文语种】中文

【中图分类】TM621.8

【相关文献】

1.600MW超临界机组直流炉炉前系统及锅炉本体的化学清洗 [J], 卢媛媛;陈学安;樊裕堂

2.600MW超临界机组过热器、再热器化学清洗 [J], 齐东

3.600MW超临界机组凝汽器化学清洗应用技术 [J], 商文霞

4.600MW超临界机组发电机定子绕组的化学清洗 [J], 吴智;王荣碧

5.600MW超临界机组发电机定子绕组的化学清洗 [J], 吴智;王荣碧

因版权原因,仅展示原文概要,查看原文内容请购买。

600MW锅炉化学清洗

600MW锅炉化学清洗概述600MW锅炉化学清洗是指在运行过程中使用化学剂对锅炉内表面进行清洗,以去除污垢和积垢,提高锅炉的效率。

本文将对600MW锅炉化学清洗的原理、步骤和注意事项进行介绍。

原理锅炉在运行过程中,会产生大量的污垢和积垢,这些垢物会占据锅炉内壁的一定面积,导致热传递不畅,降低锅炉的热效率。

为了解决这个问题,需要进行化学清洗,利用化学剂的腐蚀性能将垢物清除掉。

在化学清洗过程中,一般会添加缓蚀剂和表面活性剂,缓蚀剂可以降低化学剂对金属的腐蚀,表面活性剂可以加强清洗效果,使化学剂更容易与垢物发生反应。

步骤1.预处理:关闭相关管路,并排出其中的水。

使用清洁刷将锅炉内的垢物刷除,清除表面沉积的污垢。

2.加药:将化学剂和缓蚀剂混合到一起,然后通过泵将其加入锅炉中。

在加药过程中需要注意剂量,过量会导致化学剂浪费,不足则会影响清洗效果。

3.循环:开启锅炉循环泵,让化学剂和垢物充分反应,进行清洗。

清洗时间一般在24小时以内,具体时间根据锅炉内垢物的种类和程度而定。

4.排药:清洗结束后,需要排出锅炉中剩余的被清洗掉的垢物和化学剂。

在排药过程中需要注意排放口的位置和排放的时间,以免影响锅炉外环境。

注意事项1.化学剂和缓蚀剂的使用量应该严格按照要求进行控制。

2.在加药和排药过程中,要保证工作人员的人身安全,穿上相应的防护装备。

3.在清洗过程中,要对锅炉的内部情况进行监测和记录,以便于后续的分析和评估。

4.清洗结束后,应该对锅炉内的清洗剂进行清理,防止残留的化学剂对下一步工作的影响。

600MW锅炉化学清洗是一项必要的工作,可以有效地清除锅炉内的污垢和积垢,提高锅炉的效率。

在清洗过程中需要注意各项安全措施,并根据具体情况制定相应的清洗方案,以保证清洗效果和锅炉的操作安全。

电厂化学水处理技术总结_电厂员工个人总结

电厂化学水处理技术总结_电厂员工个人总结2.研究方法:通过对电厂的水质情况进行分析和评估,结合国内外先进的水处理技术,进行实验和优化,寻找适合电厂的化学水处理方案。

3.研究成果:(1)水质分析和评估:通过对水源进行取样和分析,发现水中含有较高的硬度、铁、锰等有害物质,对设备和管道会产生腐蚀和堵塞。

(2)优化水处理工艺:根据分析结果,采用碱法软化、氧化沉淀、深度过滤等工艺,有效降低了水中的硬度、铁、锰等含量。

(3)控制药剂投加量:通过对药剂的测试和优化,控制药剂的投加量,避免了药剂浪费和过量投加对设备和环境的影响。

(4)建立监测机制:建立了水质在线监测系统,实时监测水质变化情况,及时调整水处理工艺和药剂投加量。

(5)效果评估:通过对电厂的水处理前后水质进行对比,发现水的硬度、铁、锰含量大幅度下降,设备的腐蚀和堵塞问题得到显著改善,发电效率也有所提升。

4.存在问题和改进措施:(1)工艺优化不够充分:虽然我们在工艺选择和优化方面做了不少努力,但仍有待进一步改进,寻找更加节能、环保的水处理工艺。

(2)药剂投加量控制不准确:由于水质变化、设备运行等因素的影响,药剂投加量的控制仍然存在一定的不准确性,需要进一步改进监测系统和调整策略。

(3)系统维护不及时:由于工作人员的不足和工作量的增加,导致对水处理设备和管道的维护不及时,需要提高维护的效率和重视设备的保养。

(4)成本控制:由于大量的药剂投入以及监测设备和维护费用的增加,水处理成本也随之增加,需要寻找适合电厂的经济实用的水处理方案。

5.结论:通过对电厂化学水处理技术的研究和应用,我们取得了一定的成果,水质得到显著改善,设备运行效率提高,但仍面临一些问题需要进一步改进。

未来我们将继续研究和优化水处理工艺,提高成本控制和系统维护的效率,为电厂的可持续发展提供技术支持和保障。

论电厂化学EDTA清洗工艺

科技资讯科技资讯S I N &T NOLOGY I N FORM TI ON 2008NO .26SC I EN CE &TECH NO LOG Y I N FOR M A TI O N 工业技术本次化学清洗采用EDT A 铵盐,清洗液加热采用锅炉点火方式进行。

清洗方案经多次讨论,最终确定碱洗由常规磷酸盐清洗改为弱碱性A 5除油,ED TA 钠盐改为氨盐.增加了其他辅助回路的清洗,扩大了清洗范围。

锅炉水循环系统:来自高压加热器的给水首先进入省煤器进口集箱,经省煤器管组进入省煤器出口集箱,然后经2根外部炉膛下降管引入炉膛下部的炉膛入口分配集箱。

再沿炉膛一路经前侧墙水冷壁向上进入顶棚进口集箱:另一路经后墙进入后墙悬吊管以及延伸侧墙,2路给水在顶棚出口集箱混合。

充分混合后进入位于锅炉后部的后烟道受热面,给水最后汇合于后烟道后墙出口集箱后进入汽水分离器。

经汽水分离器分离的水经储水箱和循环泵后又回到省煤器入口集箱,形成水的循环。

垂直水冷壁采用内螺纹管、光管型式。

材质为SA 一213T 12规格为D28.6m m ∏5.9m m 共有2144根:省煤器采用光管型式。

材质为SA 一210C ,规格为D 45m m ×6.7m m 共有708根。

1清洗范围及方式清洗范围:高压加热器本体及旁路、省煤器、水冷壁、顶棚管、后烟道蒸发器、启动分离器及储水箱、过热器减温水管路和旁路、高压旁路减温水管道及其他辅助清洗回路。

清洗方式:水冲洗→碱洗→碱洗废液排放及处理→水冲洗→ED TA 铵盐清洗及钝化→清洗废液排放及处理→水冲洗→二次钝化。

2化学清洗流程2.1分段水冲洗流程(见图1)2.2碱洗流程清洗泵→临时管道→高压加热器及旁路→省煤器→水冷壁→顶棚管→烟道蒸发器→启动分离器→储水箱→临时管→清洗箱→清洗泵。

2.3酸洗流程(见图2)2.4其他辅助清洗回路①减温水旁路管清洗回路:炉水循环泵入口→炉水循环泵G 03AA704号管→省煤器→过热器减温水→临时管道→过热器减温水旁路→炉水循环泵。

电厂EDTA化学清洗废液的处理方法及环境影响分析

Ab s t r a c t :Fo r s o l v i n g p r o b l e ms o f d i f f i c u l t e x t e r n a l u s e o f EDT A wa s t e l i q u o r p r o d u c e d b y c h e mi c a l c l e a n i n g i n p o we r p l a n t b o i l e r a n d e n v i r o n me n t a l o l p l u t i o n,t hi s p a p e r p r o p o s e s t o s p r a y EDTA wa s t e l i q u o r o n t h e c o a l p i l e wh i c h i s t o b e t r a n s p o r —

CH E N Ha n l i a n

( Ma o mi n g Zh e n n e n g Th e r ma l El e c t r i c i t y Li mi t e d Co mp a n y ,M a o mi n g ,Gu a n g d o n g 5 2 5 0 1 1 ,Ch i n a )

主 要 成 分 进 行 分 析 的 基 础 上 ,提 出将 E DT A 废 液 喷 淋 到 煤 场 的 煤 堆 ,经 煤 炭 吸 附 后 ,再 送 至运 行 锅 炉 焚 烧 处 理

的方法 。详细说 明了废液 的处理流程 ,对 比分析 了 3种 喷淋 方法 ,最后从 入 炉煤 及灰 、渣 参数 变化 ,烟气换热

器( g a s g a s h e a t e r ,G GH)  ̄ 口烟气成分的变化 ,大气污染物排放 质量 浓度 变化等 方面探讨 了废 液燃烧对 环境和 锅炉的影响 ,结果表 明该方法 实际运行效果 良好 ,不仅 解决 了废 液外运 困难 问题 ,而且可 降低 处理 成本 ,节约 经 费开支 同时对环境也没造成不 良影响 。 关键词 :燃煤锅炉 ;E DT A废液 ;化 学清洗 ;焚烧 处理 中图分类号 : T M6 2 1 . 8 文献标 志码 :B 文章编 号:1 0 0 7 - 2 9 0 X( 2 0 1 3 ) 0 2 - 0 1 0 9 . 0 4

超临界600MW机组发电机定子绕组的化学清洗

臻

l 酣 E敞I 麟 A Ll } 》 C 《 黜

7 0

电

力

科

学

与

工

程

21 0 2拄

I I

中油 性 杂 质 和 有 机 物 。利 用 酸 洗 去 除 系 统 中 铜 的 腐 蚀 沉 积 物 。通 过 漂 洗 钝 化 清 除 系 统 中 的 酸 残 存 液 , 程 均 以 正 向 回

o t t r sot fs a o l

21 0 0年 1 2月 ,发 电 机 定 子 上 下 层 线 棒 槽 层 间温 差 逐 渐 升 高 ,超 过 1 ℃ 的 报 警 值 ,1 0 O号 槽

和1 5号 槽 温 差 最 高 达 到 1 . 18℃ ,见 图 2 ,接 近 保 护 跳 闸值 1 4℃ ,发 电机 不 同 出力 条 件 下 温 差 变 化

1 系统 概 述

20 0 8年 1 O月 的 0 2 8 MP . 8 a异 常 上 升 到 2 1 0 1年 1 月 的 0 4 7M a . 2 P ,如 图 3所 示 ,此 时 1 平 台发 3m

某 厂 3号 发 电机 组 为 上 海 汽 轮 发 电 机 有 限 公 电 机定 子 冷 却 水 进 水 压 力 已高 达 3 5 k a 5 P ,与 发 电

路 和 逆 向 回路 重 复 进 行 。 正 冲 洗 回路 为 :定 冷 水

箱 一 定 冷 水 泵 一 冷 却 器 一 滤 网一 定 子 系 统 线 棒 人 口一 定 冷 水 箱 ;反 冲 洗 回 路 为 :定 冷 水 箱 一 定 冷

4

水 泵 一 冷 却 器 一 滤 网一 定 子 系统 线 棒 出 口一 定 冷 水 箱 。 清洗 过 程 中 的化 学 监 督 项 目如表 2所 示 。

国内某电厂600MW机组锅炉化学清洗技术总结

国内某电厂600MW机组锅炉化学清洗技术总结某电厂#3机组锅炉属亚临界参数、控制循环2030t/h汽包炉。

机组热力系统主要采用水冲洗,盐酸酸洗,柠檬酸漂洗和双氧水钝化工艺。

化学清洗完成后对柠檬酸废液通过临时管道打至灰场,其他廢液中和处理至pH值为6~9后排放,符合《火力发电厂锅炉化学清洗导则》(DL/T794-2001)中要求的标准。

标签:锅炉;化学清洗;钝化1 技术说明某电厂二期工程2×600MW机组扩建工程#3锅炉属亚临界参数、控制循环加内螺纹管单炉膛、一次再热、平衡通风、锅炉房紧身封闭、固态排渣、全钢构架、全悬吊结构Π型汽包炉。

锅炉型号:HG-2030/17.5-HM。

2 锅炉清洗范围省煤器、水冷壁及下联箱、汽包、下降管及临时系统,共计350m3。

系统循环流程为:清洗箱→临时清洗泵→临时管道→省煤器及水冷壁下联箱→汽包→下降管→炉水循环泵入口集箱→#2循环泵壳→临时管道→清洗箱3 清洗工艺说明3.1 清洗步骤(1)水冲洗。

分别建立省煤器和水冷壁的循环冲洗回路冲洗至出水澄清无杂质,冲洗水通过临时管道排放。

(2)酸处理。

维持酸浓度3~5%,缓蚀剂浓度0.4%,控制系统温度50~60℃,酸洗结束后由酸液临时系统排至废液池。

(3)酸洗后水冲洗。

通过整炉放水和循环冲洗方式冲洗至排水Fe≤50mg/L,pH值为4.0~4.5。

(4)漂洗和钝化。

冲洗结束后,升温至75~90℃,加入柠檬酸,用液氨调整pH值至3.5~4进行漂洗,漂洗结束后需通过串水方式将漂洗液铁含量降至300mg/L以下,系统温度降至50~60℃,并迅速将pH值调至9.5~10,接着加入钝化剂钝化,4~6h后钝化结束。

3.2 清洗流量控制为使系统各管路内酸洗流速达到或接近0.2m/s,冲洗流速0.5m/s,对省煤器和水冷壁各阶段流量控制如下:省煤器:水冲洗流量:280~300t/h;酸洗、漂洗和钝化流量:220~240t/h。

水冷壁:水冲洗流量:460t/h;酸洗、漂洗和钝化流量:350t/h3.3 各步骤控制标准(1)水冲洗:对浊度进行检测,出水应澄清无杂质;温度为常温。

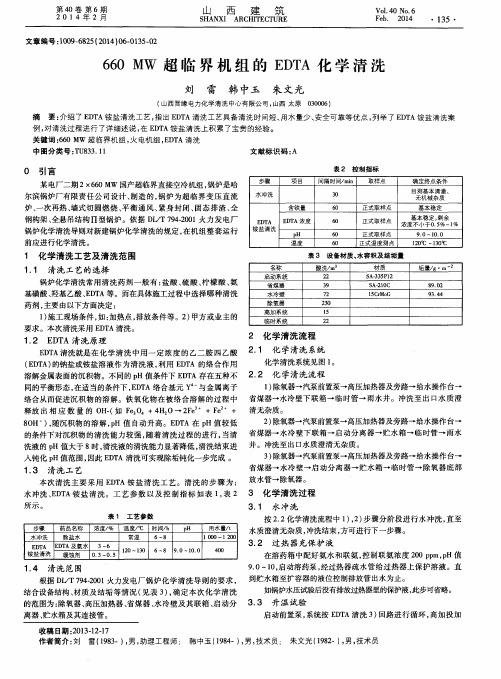

660 MW超临界机组的EDTA化学清洗

除氧 器 高加系统 临时系统

2 3 0 l 5 2 2

1 . 2 E D T A清洗 原理

2 化学清 洗 流程

. 1 化 学清洗 系统 E D T A清洗就是 在化 学 清洗 中用一 定浓 度 的 乙二胺 四 乙酸 2 化学清洗 系统见 图 1 。 ( E D T A) 的钠盐或铵盐溶 液作 为清洗 液 , 利用 E D T A 的络合 作 用

第4 O卷 第 6期 2 0 1 4年 2月

山 西 建 筑

S HANXI ARC HI I 1 E CT U RE

Vo 1 . 4 0 No . 6

F e b . 2 0 1 4

・1 3 5・

文章编号 : 1 0 0 9 — 6 8 2 5 ( 2 0 1 4 ) 0 6 - 0 1 3 5 - 0 2

所示 。

表 1 工艺参数

步骤

水冲洗

3 . 1 水 冲洗 按2 . 2化学清洗流程 中 1 ) , 2 ) 步骤 分阶段 进行水 冲洗 , 直至

p H 用水量/ t

l 0 0 0— 1 2 0 0

药品名称 浓度/ % 温度/ ℃ 时间/ h 除盐水 常温 6— 8

释放 出 相 应 数 量 的 O H - ( 如 F e 3 O 4+4 H 2 O一 2 F e +F e “ + 清无杂质 。

8 O H一 ) , 随沉积物 的溶解 , p H值 自动 升高 。E D T A在 p H值 较低

2 ) 除氧器一汽泵前置泵 一高压加热器及旁路一 给水操作 台一

1 化 学清 洗 工艺及 清 洗范 围 1 . 1 清洗 工 艺的选择

锅炉化学清洗 常用清洗 药 剂一 般有 : 盐酸、 硫 酸、 柠檬 酸 、 氨 基磺酸 、 羟基乙酸 、 E D T A等。而在具体施工过程 中选择哪种 清洗 药剂 , 主要 由以下方面决定 : 1 ) 施 工现场条件 , 如: 加热点 , 排放条件等 。2 ) 甲方或业 主的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

某电厂600MW机组化学(EDTA)清洗技

术总结

【摘要】本文对某电厂600MW机组的EDTA铵盐化学清洗工作进行了总结,为同类型机组的EDTA铵盐清洗工作参考。

【关键词】600MW、EDTA、化学清洗

1.概述

某发电厂2×600MW机组的锅炉是东方锅炉厂设计制造的DG-2030/17.4-I1型亚临界自然循环、一次中间再热、单炉膛平衡通风、前后墙对冲燃烧、再热汽温采用烟气再循环调节、露天布置、全钢架构、无水平烟道的背靠背布置的汽包锅炉。

XX年2月,#1机组于投入运行前进行化学清洗,清洗范围包括炉前低压给水系统、除氧水箱、凝汽器汽侧、高压给水系统、省煤器、1/2汽包、下降管、水冷壁、过热器、主汽管。

清洗工艺为凝汽器汽侧、炉前低压给水管道、除氧水箱碱洗(系统水容积约1710m3),炉前高压给水系统和炉本体系统先碱洗再进行EDTA清洗(系统水容积约605m3)。

2.化学清洗技术参数与监督指标

2.1碱洗介质浓度及温度、时间参数

2.2 EDTA清洗介质浓度及温度、时间参数

2.3清洗回路划分

2.3.1 凝汽器、炉前低压系统碱洗回路

→再循环管→凝汽器A

凝汽器→凝泵→凝结水精除盐旁路→汽封加热器→#8~#5低压加热器→除氧水箱→凝汽器B

2.3.2炉前高压系统、锅炉本体碱洗及EDTA清洗回路

第一回路:前置泵→#3~1高压加热器→给水操作台→省煤器→汽包→水冷壁组I、II→前置泵

第二回路:前置泵→水冷壁组I→汽包→水冷壁组II→前置泵

第三回路:前置泵→水冷壁组II→汽包→水冷壁组I→前置泵

第四回路:前置泵→主汽管→过热器→汽包→水冷壁组I、II→前置泵

2.3.3清洗回路流速核算

2.4加热方式

2.4.1 凝汽器、炉前低压系统碱洗采用#6低加投入辅助蒸汽表面加热,除氧水箱投入辅助蒸汽进行混合加热。

2.4.2 高压给水系统、锅炉本体碱洗、EDTA清洗采用锅炉点火并投入#2高加进行加热。

2.4.3 碱洗时温度到达90℃、EDTA清洗时温度到达130℃后,锅炉熄火,碱洗介质、EDTA清洗介质的温度,采取调节#2高加的蒸汽量来控制。

2.5 化学清洗过程中的化学监督

2.5.1 锅炉清洗前应检查并确认化学清洗用药品的质量和数量、监视管段、金属腐蚀指示片。

指示片称重并测量表面积后挂入紧固于监视管内。

2.5.2 清洗过程中应监督、化验、控制上药时及各清洗阶段的介质浓度、

温度、流量、压力等重要参数。

2.5.3 化学清洗测试项目:

3.临时系统安装和清洗过程

3.1xx年1月~xx年2月10日,清洗设备进场,清洗临时系统按清洗系统图

安装。

3.2xx年2月11 ~12日,清洗临时系统安装保温、不参加清洗的永久系统设

备与清洗系统隔离;清洗临时系统水压试验、查漏补缺。

3.3xx年2月12~13日,清洗前小型试验,根据锅炉的实际清洗工艺进行模

拟操作,检查为本次锅炉化学清洗购置的药品的清洗效果和缓蚀效果。

小试结果

证明#1机组的管样经为本次机组化学清洗购置的药品,配制成EDTA浓度6%左右、含0.9%缓蚀剂、pH值9.0~9.2的EDTA铵盐清洗液,在130℃下清洗若干小时,

管样内壁的垢被清洗干净,形成良好钝化保护膜,满足清洗质量要求。

3.4 xx年2月12~13日,凝汽器、炉前低压系统碱洗前水冲洗到出口水

质澄清。

3.5 xx年2月13~14日,凝汽器、炉前低压系统碱洗,温度65~69℃,终

点时总碱度45.02mmol/l。

3.6 xx年2月14日,碱洗废液排入机组排水槽,用工业盐酸中和处理

到pH值为8.0~8.5,用排污泵导入厂内灰场。

3.7 xx年2月14日,碱洗后水冲洗到出口水质澄清、pH值8.92,2月15

日排干除氧水箱及凝汽器内的积水,将凝汽器汽侧、热井及除氧水箱清理干净,

从热井清理出铁渣30kg,从除氧水箱清理出铁渣25kg,凝结水泵滤网拆卸清理

好后复原。

经各责任方联合检查确认凝汽器系统碱洗质量符合要求。

3.8 xx年2月16日,炉前高压系统、锅炉本体系统碱洗前水冲洗到出

口水质澄清。

3.9 xx年2月18日,炉前高压系统、锅炉本体系统冷态水压试验到出

口压力3.6MPa,试压期间同时检漏。

3.10 xx年2月19~21日,清洗系统检查及升温试验到131℃,然后热态

水压试验到3.25MPa后放水泄压。

3.11 xx年2月21~22日,炉前高压系统、锅炉本体系统碱洗,温度

90~97℃,终点时总碱度66.95mmol/l。

3.12 xx年2月22~24日,碱洗废液排入机组排水槽,用工业盐酸中和处

理到pH值为7.0~8.5,用排污泵导入厂内灰场。

3.13 xx年2月23~24日,碱洗后水冲洗到出口水质澄清,第一回路pH值

8.93,第二回路pH值8.92,第三、四回路pH值8.82,水冲洗后将汽包清理干净,共清出杂物约8kg。

经各责任方联合检查确认碱洗质量符合要求。

3.14 xx年2月24~25日,炉前高压系统、锅炉本体系统EDTA 铵盐清洗,温度126~135℃,终点时EDTA残余浓度1.89%、总铁浓度7476mg/l、pH值9.11、温度126℃。

监视管(内挂有两片金属腐蚀指示片)于系统温度达到115℃时投入,13小时后取出,检查监视管的清洗效果,确定清洗终点。

3.15 xx年2月25~26日,清洗终点确定后,系统继续循环,打开炉膛两侧

的人孔门,系统降温至50℃时,停前置泵,把清洗液退回储药箱。

3.16 xx年2月26~27日,用含300ppm联氨、pH值9.70的保护液,冲洗

第一回路到排水口取样点总铁离子浓度为40.04mg/l,冲洗第二、三、四回路到

排水口取样点总铁离子浓度为3.36mg/l。

3.17 xx年2月26~28日,采用边排放边冲洗方式,将冲洗各回路的保护

液排到机组排水槽,加入工业硫酸中和处理到pH值8.2~8.8,用排污泵导入厂内

灰场。

3.18 xx年2月27~28日,加入工业硫酸回收EDTA,上层清液排到排水槽,加入液碱和处理到pH值6.5~6.8,用排污泵导入厂内灰场,在灰场周边取点测量pH值7.0~7.3 。

3.19 xx年2月26~28日,清洗质量检查、评定。

3.20 xx年3月,清洗临时系统拆除、永久系统恢复。

4.化学清洗质量检查及评定

经各责任方联合检查监视管、金属腐蚀指示片、汽包、水冷壁下联箱,以及过热器和省煤器割管,认定:

1所有检查部位被清洗的金属表面无残留附着物,无点蚀,无二次浮锈,无过洗现象,除垢率>95%,钝化保护膜均匀致密完整,呈黑褐色;

2固定设备上的阀门、仪表无损伤;

3金属腐蚀指示片外观呈黑褐色,钝化保护膜均匀致密完整,呈黑褐色,无点蚀,无二次浮锈,无过洗现象,腐蚀速度1.92g/(㎡.h)。

按洗出的铁离子及系统水容积计算,本次化学清洗大约洗出铁锈4.5吨。

经有关单位检查验收,该机组化学清洗质量符合DL/T794-2001《火力发电厂锅炉化学清洗导则》的优良标准,评定为优良级。

参考文献

【1】电力工程施工组织设计手册.火电卷.600MW及以上机组部分/徐相奎等主编。

——北京:中国水利水电出版社,2004

【2】火电工程调试技术手册.汽轮机卷/河南省电力公司编。

——北京:中国电力出版社,2002

【3】火电工程调试技术手册.锅炉卷/河南省电力公司编。

——北京:中国电力出版社,2002

【4】火电工程调试技术手册.化学卷/河南省电力公司编。

——北京:中国电力出版社,2002

【5】火电工程调试技术手册.金属卷/河南省电力公司编。

——北京:中国电力出版社,2002

【6】火电工程调试技术手册.综合卷/河南省电力公司编。

——北京:中国电力出版社,2002

作者简介:

1、刘新民(1978.01-)、男、汉族、湖南永州人、大学本科(工学学士)、高级工程师、一级建造师,现就职于中国能源建设集团湖南火电建设有限公司、主要从事电力建设、调试方面的工作。

Page 1 of 6。