金属加工PFMEA范例(中英文)

精密模具加工PFMEA中英文

e

Controls

t

Detection

e

c

warehouse check quantity 仓库人员清点确认

5

Supplier's dimension out of Supplier provide material

spec

certification

2

供应商生产尺寸超差

供应商提供材质证书

Incoming defect 进料缺陷

5

properly

冲压工艺操作规范

操作人员自检,QC首样检验&巡检

毛边Bur

影响外观 affect appearance

5

Punch Wear 冲件磨损

Tool Maintainance work instruction

模具保养作业指导书

operator self- inspection ,QC First article

stamping parameter set up not

specification

3

inspection and process inspection

7

properly

冲压工艺操作规范

操作人员自检,QC首样检验&巡检

Crack on product

surface

产

品表面裂纹

影响产品性能affect product function

4

Material certification 材质证明

6

Incoming Inspection 来料检验

3

储存周期过长 over store period

储存搬运作业指导书 storage and move work

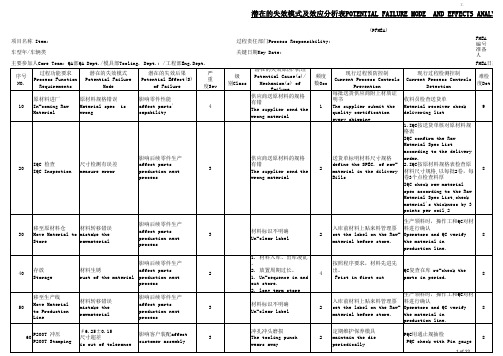

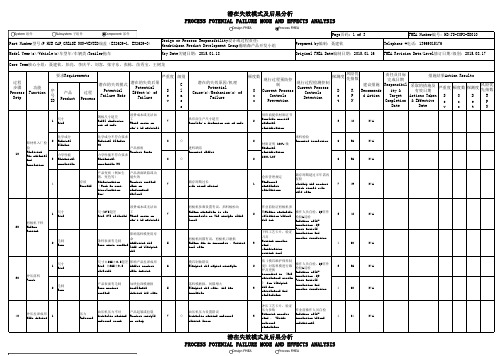

PFMEA潜在失效模式及效应分析(五金加工中英文范例)

FMEA编号N

准备人Prep

关键日期Key Date:

车型年/车辆类

主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D

潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI

(PFMEA)

过程责任部门Process Responsibility: 项目名称 Item: 工

FMEA编号N

准备人Prep 关键日期Key Date:

车型年/车辆类

主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D

潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI

(PFMEA)

过程责任部门Process Responsibility: 项目名称 Item:

FMEA编号N

准备人Prep 关键日期Key Date:

车型年/车辆类

主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI

(PFMEA)

过程责任部门Process Responsibility: 项目名称 Item:。

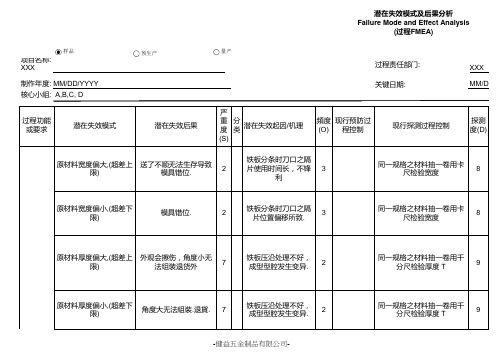

机加工件PFMEA 样例

项目名称:

XXX

过程责任部门:XXX

关键日期:

核心小組:

原材料宽度偏大,(超差上

限)送了不顺无法生存导致

模具错位.2

铁板分条时刀口之隔

片使用时间长,不锋

利

3

同一规格之材料抽一卷用卡

尺检验宽度8

原材料宽度偏小,(超差下

限)模具错位.2铁板分条时刀口之隔

片位置偏移所致.3

同一规格之材料抽一卷用卡

尺检验宽度8

原材料厚度偏大,(超差上

限)外观会擦伤,角度小无

法组装退货外7

铁板压沿处理不好,

成型型腔发生变异.2

同一规格之材料抽一卷用千

分尺检验厚度 T9

原材料厚度偏小,(超差下

限)角度大无法組裝.退貨.7铁板压沿处理不好,

成型型腔发生变异.2

同一规格之材料抽一卷用千

分尺检验厚度 T9

(过程FMEA)

现行预防过

程控制现行探测过程控制

探测

度(D)

潜在失效模式潜在失效后果严

重

度

(S)

分

类潜在失效起因/机理

頻度

(O)

潜在失效模式及后果分析

Failure Mode and Effect Analysis

制作年度: MM/DD/YYYY MM/DD/Y A,B,C, D

过程功能

或要求

样品预生产量产

進料檢

驗

FMEA 编号:

編制者:FMEA 日期:

过程FMEA)

页码: 第 页 共 页

/DD/YYYY

Abc。

过程失效模式及后果分析PFMEA中英文

PFMEA

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Assess, 评估 the severity of the effect (S) 后果的严重程度

PFMEA

何谓PFMEA 何时作PFMEA 何人作PFMEA

如何作PFMEA

16步工作步骤

Process FMEA 过程FMEA

PFMEA

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Assemble the cross-functional PFMEA team 组建跨部门PFMEA小组

PFMEA

Process Failure Mode and Effects Analysis

过程失效模式及后果分析(PFMEA)

PFMEA PFMEA

陶国

PFMEA Proprietary Information 专有信息

Your FMEA (Control Plan, Process Capability, etc.) may be considered proprietary and should not be shared with anyone outside the division without first consulting your management. FMEA (控制计划、过程能力等) 可视为专有信息,在未事先 征 得管理部门同意之前,不得向部门以外的任何人透露。 this includes the sharing of information with your customer 也不得向顾客透露有关信息。

过程失效模式及后果分析(PFMEA)中英文

Process FMEA 过程FMEA

an analytical tool used by a process design team to identify potential product failures caused by failure of the manufacturing and assembly process to meet requirements, and identify corrective actions to be taken 是过程设计小组采用的一种分析方法,用于 识别由于制造或装配过程的失效而导致的潜 在产品失效模式,并确定所应采取的纠正措 施。

班组长) Industrial, mfg. And tool engineering,工业工程,工艺及

工装设计 quality,质量管理 materials engineering,材料工程 Service personnel,机修 Supplier of product and machinery,零件和设备供应商 Representatives from the next process, 后续工序代表

The leader should be the processresponsible engineer 小组组长应是过程设计责任工程师

2021/5/26

Cross-Functional Team 跨部门小组

5-9 people from,5-9人,由从事如下工作的人员组成

Design,设计 Assembly,装配 manufacturing (operators, supervisors),制造 (操作工,

2021/5/26

何谓PFMEA 何时作PFMEA 何人作PFMEA

PFMEA (中文版)

通过产品及制造过程的重新设 最好 计,加入poka – yoke方法

替代

用更可靠的过程代替目 运用机器人技术或自动化生产 较好 前的过程以降低失误 技术

简化 使作业更容易完成

合并生产步骤,实施工业工程 较好 改善

检测

在缺陷流入下工序前对 使用计算机软件,在操作失误 较好

其进行检测并剔除

时予以告警

减少 将失误影响降至最低 采用保险丝进行过载保护等

质量是全员参与才可成就的,这早已成为共误,但人人树立预防失 误、防止缺陷的观念,并参与缺陷预防才是最重要的。人人参与预 防了,零失误、零缺陷可有望实现。

4. 追求完美。

在质量、成本、交期、技术和服务几个方面持续追求,比如质量的 “零缺陷”,如果公司文化中认为零缺陷不可实现,无疑会纵容 “人无完人、犯一两次错误没啥大不了的” 等观点的盛行,其结 果可想而知。理念会直接影响人的行动,建立持续追求完善的文化 是防错效果的根本保证。

FMEA表格之应用

典型的失效模式可能是下列情況:

弯曲、毛刺、孔错位、开孔太浅/深、漏开孔、转运损 坏、断裂、变形、表面太粗糙/平滑、接地、开路、短 路、贴错标签等

11)潜在失效后果

指失效模式对顾客的影响 应依据顾客可能注意到的或经历的情况来描述失

效的后果。例如:噪音、工作不正常、不稳定、 外观不良、粗糙、工作减弱、无法钻孔、无法紧 固、无法安装、不连接、无法表面加工等

2014/8/21

5

制造和装配过程 潜在的失效模式及后果分析(PFMEA)

目的

确定与产品相关的过程潜在失效模式 评价失效对顾客的潜在影响 确定潜在制造或装配过程失效的起因,减少失效

发生或找出失效条件的过程控制变量 编制潜在失效模式分级表,建立纠正措施的优先

PFMEA(中英文标准模板)

2

8

◇

3

3

72

N/A

1 冲压切边冲孔 Trimming and Punching

尺寸 Size

导致后序翻边尺寸 超差 尺寸φ 214±0.5超差 Leading to Size φ 214±0.5 subsequent rejected flanging size rejected 6×φ 8.7孔相对A,B 基准位置度超差 6×φ 8.7 relative to A, B reference location degree rejected

Hale Waihona Puke FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

Core Team核心小组:聂建钦,彭亮,李庆平,刘客,张守东,张栋,苗秀宝、王树龙 要求Requirements 过程 步骤 Process Setp 功能 Function 序 号 ID 潜在的失效后果 潜在的失效模式 Potential Potential Effect(s) of 过程 Failure Mode Failure Process 严重度 级别 S e v C l a s s 潜在的失效原因/机理 Potential Cause(s)/Mechanism(s) of Failure 频度数 O c c 探测度 D e t 风险优 先指数 R P N 责任及目标 措施结果Action Results 完成日期 风险优 建议措施 Responsibil 采取的措施及 严重度 频度数 探测度 先指数 Recommende ity & 有效日期 d Action Target Actions Taken S O D R Completion & Effective e c e P Date Date v c t N

机械加工PFMEA范例(中英文)

机械加⼯PFMEA范例(中英⽂)过程责任Process Responsibility ⽇期(修订)Revised date关键⽇期Orignal Production Date编制者 Prepared By零件程序编号 /版本号Part Program No./Rev.核⼼⼩组Core Team零件名称 /客户图号 /版本:Part Name /Drawing No. / Rev.FMEA ⽇期(原始)Date (Orig.)203.Brilling Hole镗孔(32,42)20°5Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA (19)Φ5.9±0.15Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA (15)14.5+0.26Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA204 Reameringhole铰孔(21)Φ5.5 +0.02/-0.00581.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine3.SPC control1.确定⼑具材质和设定⼑具使⽤寿命2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment⽣产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.⼑具材质和⼑具寿命已经确定2.PPK≥1.6782464205. Dilling hole钻孔Φ104Tools wear⼑具磨损23#REF!NA NA NA NA NA NA NA 206. Boring hole镗孔(18)Φ12.2+0.04/08Tools wear⼑具磨损44#REF!1.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment⽣产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.⼑具材质和⼑具寿命已经确定2.PPK≥1.6782464(16)17.5 +0.02/-0.036Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA Impact assembly 影响客户装配Impact machining影响后续加⼯Impact assembly影响客户装配Customer dissatisfaction客户不满意1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, changetools periodically2.Correct the tooling parametersperiodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, changetools periodically2.Correct the tooling parameters2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerancetolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Customer dissatisfaction客户不满意1.Estimate the tool life, changetools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正Checking dimensions on line在线检查尺⼨206. Boring hole镗孔(37)61,Tools wear⼑具磨损2,The machine centerline offset机床中⼼线偏移33#REF!NA NA NA NA NA NA NA207. Turning OutsideDiameter车外圆(4)Φ14.035Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA(5)Φ12.6±0.035Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA(1)Φ16.18 0/-0.046Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA (25)45.6°±5°⼑具磨损33#REF!NA NA NA NA NA NA NA208.Groovin g 割槽(2)Ф 14+0.057Tools wear⼑具磨损44#REF!1.Determine the toolmaterial and enactmenttool life2.Determine theprocess parameters onthe machine3.SPC control1.确定⼑具材质和设定⼑具使⽤寿命2.确定过程参数3.SPC控制TechnologyDepartment技术部ProductionDepartment⽣产部11-171.Tool materialand tool lifeweredetermined.2.PPK≥1.67.1.⼑具材质和⼑具寿命已经确定2.PPK≥1.6772456(11)2.2 +0.2/06Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA(26)R0.1 +0.1(2X)5Tools wear⼑具磨损33#REF!NA NA NA NA NA NA NA Customer dissatisfaction 客户不满意Customer dissatisfaction客户不满意Impact functionality影响使⽤性能Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Customer dissatisfaction客户不满意Impact assembly影响客户装配1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically3,Setup the machine center line periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正3.定期调整机床中⼼1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters2.定期对⼑具参数进⾏补正1.Estimate the tool life, change tools periodically2.Correct the tooling parameters periodically1.估算⼑具寿命,定时换⼑2.定期对⼑具参数进⾏补正Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Checking dimensions on line在线检查尺⼨Dimension out oftolerance尺⼨超差1.Dimension out oftolerance2.Surface is rough1.尺⼨超差2.表⾯粗糙Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差Dimension out oftolerance尺⼨超差1.Dimension out oftolerance2.Surface is roughDimension out of tolerance尺⼨超差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

送货单标明材料尺寸规 格 define the SPEC. of raw-material in the dilivery Bills

1.IQC按送货单核对原材料规 格表 IQC confirm the Raw Material Spec List according to the delivery order. 2.IQC按原材料规格表检查原 8 材料尺寸规格,以每批2卷,每 卷3个点检查料厚 IQC check raw material spec according to the Raw Material Spec List,check material's thickness by 3 points per coil,2 生产领料时,操作工和QC对 材料进行确认 Operators and QC verify the material in production line. QC复查在库 re-check the parts in period.

FMEA编号Number: 页码Page: 准备人Prepared By: FMEA日期Data(编制(orig): (修订REV): 风险 责任及目标完 措施结果Result 难 建议的措施 严 频 难 优先 成日期 检 Recommended Responsibility 重 度 检 指数 度 Action(S) R.P.N 度 数 度 & Target Det Sev Occ Det . Completion 9 36 NA NA

AND EFFECTS ANALYSIS

工

潜在的失效原因/机理 Potential Cause(s)/ Mechanism(s) of Failure 供应商送原材料的规格 有错 The supplier send the wrong material

现行过程检测控制 Current Process Controls Detection

潜在的失效模式及效应分析表POTENTIAL FAILURE MODE

(过程PROCESS FMEA)

项目名称 Item: 车型年/车辆类 主要参加人Core Team: 序号 NO. 过程功能要求 潜在的失效后果 潜在的失效模式 Process Function Potential Effect(S) of Potential Failure Mode Requirements Failure 过程责任部门Process Responsibility: 关键日期Key Date: 严 级 重 别 度 Class Sev 频 现行过程预防控制 度 Current Process Controls 数 Prevention Occ

3

材料标识不明确 Un-clear label 1. 材料入库、出库凌乱 。 2. 放置周期过长。 1. Un-sequence in and out store. 2. long term store 材料标识不明确 Un-clear label

2

入库前材料上贴来料管 理票 set the label on the Raw-material before store. 按照程序要求,材料先 进先出。 Frist in first out

10

原材料进厂 In-coming Raw Material

原材料规格错误 影响零件性能 Material spec is wrong affect parts' capability

4

1

每批送货供应商附上材 收料员检查送货单 质证明书 Material receiver check The supplier submit the quality certification every delivering list shipping

生产领料时,操作工和QC对 材料进行确认 Operators and QC verify the material in production line. PQC用通止规抽检 PQC check with Pin gauge

8

48

NA

NA

60

∮6.25± 0.15 P200T 冲压 尺寸超差 P200T Stamping is out of tolerance

风险 优先 指数 R.P.N.

20

IQC 检查 IQC Inspection

尺寸检测有误差 measure error

影响后续零件生产 affect parts production next process

3

供应商送原材料的规格 有错 The supplier send the wrong material

48

NA

NA

ve Material to mistake the Store rawmaterial

影响后续零件生产 affect parts production next process 影响后续零件生产 affect parts production next process 影响后续零件生产 affect parts production next process

8

48

NA

NA

40

存放 Storage

材料生锈 rust of the material

2

4

8

64

NA

NA

50

移至生产线 Move Material to Production Line

材料转移错误 mistake the rawmaterial

3

2

入库前材料上贴来料管 理票 set the label on the Raw-material before store.

影响客户装配affect customer assembly

3

冲孔冲头磨损 The tooling punch wears away

定期维护保养模具 2 maintain the die periodically

8

48

NA

NA

∮78±0.25 尺寸超差 is out of tolerance

1.影响客户使用。 2.后续磨削无法装夹 。 1. affect customer assembly 2. Can not put in the fixture.