5.2 晶体的塑性变形

塑性变形与再结晶课程实验

金属的塑性变形与再结晶一、实验目的1.观察冷变形后金属的显微组织2.了解金属冷塑变形后与再结晶退火后显微组织3.了解冷加工变形度对再结晶晶粒大小影响4.讨论再结晶退火温度对退火晶粒大小影响二、概述1 显微镜下的滑移线与变形挛晶金属受力超过弹性极限后,在金属中特产生塑性变形。

金属单晶体变形机理指出,塑性变形的基本方式为滑移和孪晶两种。

所谓滑移时晶体在切应力作用下借助于金属薄层沿滑移面相对移动(实质为位错沿滑移面运动)的结果。

滑移后在滑移面两侧的晶体位相保持不变。

把抛光的纯铝试样拉伸,试样表面会有变形台阶出现,一组细小的台阶在显微镜下只能观察到一条黑线,即称为滑移带。

变形后的显微姐织是由许多滑移带(平行的黑线)所组成。

在显微镜下能清楚地看到多晶体变形的特点:各晶粒内滑移带的方向不同(因晶粒方位各不相同),各晶粒之间形变程度不均匀,有的晶粒内滑移带多(即变形量大),有的晶粒内滑移带少(即变形量小);在同一晶粒内,晶粒中心与晶粒边界变形量也不相同,晶粒中心滑移带密,而边界滑移带稀,并可发现在一些变形量大的晶粒内,滑移沿几个系统进行,经常看见双滑移现象(在面心立方晶格情况下很易发现),即两组平行的黑线在晶粒内部交错起来,将晶粒分成许多小块。

另一种变形的方式为孪晶。

不易产生滑移的金属,如六方晶系镉、镁、铍、锌等,或某些金属当其滑移发生困难的时候,在切应力的作用下将发生的另一形式的变形,即晶体的—部分以一定的晶面(孪晶面或双晶面)为对称面;与晶体的另一部分发生对称移动,这种变形方式称为孪晶或双晶。

孪晶的结果是孪晶面两侧晶体的位向发生变化,呈镜面对称。

所以孪晶变形后,由于对光的反射能力不同,在显微镜下能看到较宽的变形痕迹——孪晶带或双晶带。

在密排六方结构的锌中,由于其滑移系少,则易以孪晶方式变形,在显微镜下看到变形孪晶呈发亮的竹叶状特征。

对体心立方结构的a一F e,在常温时变形以滑移方式进行,而在0℃以下受冲击载荷时,则以孪晶方式变形,而面心立方结构大多是以滑移方式变形的。

材料科学基础-第5章2013

弹簧元件表示的弹性变形部分 —— 与时间无关,

Voigt-Kelvin 模型—— 描述蠕变回复、弹性后效和弹

E 为松弛常数。

性记忆等过程:

粘弹性变形特点——应变落后于应力—–弹性滞后。 施加周期应力时形成的应力 - 应变曲线回线所包含的

d ( t ) E dt

交变载荷(振动)下吸收不可逆变形功 的能力。虽然这两个名词有时可以混用, 但严格来说循环韧性与内耗是有区别的: 循环韧性——指金属在塑性区内加载时吸 收不可逆变形功的能力——消振性; 内耗——指金属在弹性区内加载时吸收不 可逆变形功的能力。

弹性滞后——表明加载时消耗于材料的变形功大于 卸载时材料回复所释放的变形功,多余的部分变形 功已被材料内部所消耗——内耗现象——用弹性滞 后环的面积度量其大小。

面积——应力循环一周所损耗的能量——内耗。

5.2 晶体的塑性变形

当施加的应力超过弹性极限e时,材料会发生塑性变形——产

生不可逆的永久变形。 大多数多晶体工程材料,变形与各晶粒的变形相关。 一、单晶体的塑性变形 在常温和低温下,单晶体的塑性变形——主要形式为滑移 (Slip);其次有孪晶(Twins)、扭折(Twist)等方式。 高温下,单晶体的塑性变形——主要形式为扩散性变形和晶界 滑动与移动等。 滑移——在切应力作用下,晶体的一部分沿着一定晶面(滑移 面)和一定晶向(滑移方向)相对另一部分发生相对位移的现象。

2014-6-11 材料科学基础CAI教材 曾德长 13

其应力、应变符合Hooke定律——应力去除后应变 回复为零。 粘壶 —— 由装有粘性流体的气缸和活塞组成;活 塞的运动是粘性流动的结果 —— 符合 Newton 粘性 流动定律。 Maxwell模型——解释应力松弛机制:

5.2 晶体的塑性变形

5.2.1 单晶体的塑性变形

常温或低温下,单晶体塑性变形 (plastic deformation)方式: 1. 滑移(slip) 2. 孪生(twining) 3. 扭折(link)

1.滑 移

(1) 滑移线和滑移带 • 滑移线(slip line): • 滑移线实际上是在晶体表面产生的小 台阶。 • 滑移带(slip band)是由一系列相互平 行的更细的线组成的。

pn与w呈指数关系d增大wd增大b减小则pn下降滑移阻力孪生变形是在切应力作用下晶体的一部分沿一定晶面孪晶面和一定方向孪生方向相对于另一部分作均匀的切变变形与未变形的两部分晶构成镜面对称合称为孪晶twin

5.2 晶体的塑性变形

5.2 晶体的塑性变形

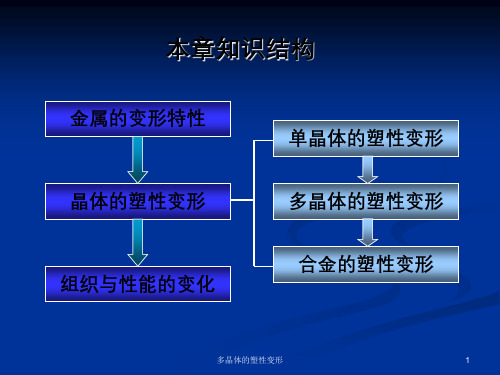

• • • • 单晶体的塑性变形 多晶体的塑性变形 合金的塑性变形 塑性变形对材料组织和性能的影响

(6)滑移中的位错机制

滑移是借助于位错在滑移面上运动来逐步进 行的;晶体的滑移必在一定外力作用下才能发 生,说明位错运动要克服阻力,该阻力来自点 阵阻力,称为P—N力,其大小为: τP-N = 2Gexp(-2пW/b)/(1-ν) τP-N与W呈指数关系,d增大,w[=d /(1- ν)]增大,b减小,则τP-N下降,滑移阻力 小, 滑移容易进行。

经拉伸后晶界处呈竹节状

晶界对硬度的影响

低碳钢的σs与晶粒直径的关系

晶粒细化的应用

D1 σ

1

>

D2

2

> > σ

D3

3

14

> σ

这个简单原理指导材料的发展

Hall-Petch公式 σs=σ0+KD-1/2

Cu和Al的σs与亚晶尺寸的关系

锌的单晶和多晶的拉伸曲线

上海交大材基-第五章塑性变形与回复再结晶--复习提纲

第5章材料的形变和再结晶提纲5.1 弹性和粘弹性5.2 晶体的塑性变形(重点)5.3 回复和再结晶(重点)5.4 高聚物的塑性变形学习要求掌握材料的变形机制及特征,以及变形对材料组织结构、性能的影响;冷、热加工变形材料的回复和结晶过程。

1.材料的弹性变形本质、弹性的不完整性及黏弹性;2.单晶体塑性变形方式、特点及机制(滑移、孪生、扭折)3.多晶体、合金塑性变形的特点及其影响因素4.塑性变形对材料组织与性能的影响;5.材料塑性变形的回复、再结晶和晶粒长大过程;6.影响回复、再结晶和晶粒长大的诸多因素(包括变形程度、第二相粒子、工艺参数等)7、结晶动力学的形式理论(J-M-A方程)8、热加工变形下动态回复、再结晶的微观组织特点、对性能影响。

9重点内容1. 弹性变形的特征,虎克定律(公式),弹性模量和切变弹性模量;材料在外力作用下发生变形。

当外力较小时,产生弹性变形。

弹性变形是可逆变形,卸载时,变形消失并恢复原状。

在弹性变形范围内,其应力与应变之间保持线性函数关系,即服从虎克(Hooke)定律:式中E为正弹性模量,G为切变模量。

它们之间存在如下关系:弹性模量是表征晶体中原子间结合力强弱的物理量,故是组织结构不敏感参数。

在工程上,弹性模量则是材料刚度的度量。

2. 弹性的不完整性和粘弹性;理想的弹性体是不存在的,多数工程材料弹性变形时,可能出现加载线与卸载线不重合、应变滞后于应力变化等弹性不完整性。

弹性不完整性现象包括包申格效应、弹性后效、弹性滞后和循环韧性等。

3. 滑移系,施密特法则(公式),滑移的临界分切应力;晶体中一个滑移面和该面上一个滑移方向组成。

fcc和bcc,bcc的滑移系?滑移系多少与塑性之间的关系。

滑移的临界分切应力:如何判断晶体中各个滑移系能不能开动?解释几何软化和几何硬化?为何多晶体塑性变形时要求至少有5个独立的滑移系进行滑移?4. 滑移的位错机制,派-纳力(公式);为什么晶体中滑移系为原子密度最大的面和方向?5. 比较塑性变形两种基本形式:滑移与孪生的异同特点;6. 多晶体塑性变形的特点:晶粒取向的影响,晶界的影响; 会判断多个晶体中哪些晶体会优先发生塑性变形?7. 细晶强化与Hall-Petch 公式, 高温晶界弱化的原因;晶粒细化为何能同时提高材料的强韧性?位错塞积群效应(应力集中区的应力数值等于外加切应力n可启动临近晶粒滑移,故 高温合金为何要采用定向凝固技术获得单晶?晶界滑动机制和扩散性蠕变 8. 固溶强化,屈服现象(吕德斯带),上下屈服点的柯垂耳理论和一般位错增殖理论,应变时效;d c dcττ= 金属有四大著名的强化机制,请给出这几种机制的名称,物理实质,定量描述其强化效果的数学公式。

晶体的塑性变形最新PPT资料

面心立方(fcc)晶体金属的滑移 滑移面:{111};滑移方向:〈110〉 特点:滑移系多,可进行单滑移、双滑移或多滑移,取决于外力轴的取向.

形变孪晶在塑性变形中的作用 位错宽度越宽,位错运动所需克服的能垒越小. ②在给定温度下,增加应变速率使流变应力减少; 当Schmid因子最大时,临界分切应 ⑵孪晶在高应力 集中区形核,形核速度极快 第五节 温度和应变速率对流变应力的影响 第二阶段硬化率随温度而变化 一极轴位错连续扫过平行的孪晶面。 ⑵孪晶在高应力 集中区形核,形核速度极快 ①激发相邻晶粒位错源的开动,使变形由一个晶粒传播到另一个晶粒 体心立方金属,在冲击载荷及低温时易发生孪晶变形。

m b v

式 中 , m - 可 动 位 错 密 度 ; v 位 错 速 率 ; b 柏 氏 矢 量 大 小 。

ⅱ.定性解释 由上式可知,以一定的速度拉伸时,当可动位错密度 m 很小时位错为适应变 形速率必须作高速运动,若晶体的m(速度的应力敏感系数)值小则外加应力

v 必须很大,才可产生屈服,屈服后晶体中就有大量的位错增m 殖,可动位错密

晶体起始塑性变形抗力-实际晶体开始开始塑性变形的应力(屈服应力) 起始塑性变形抗力与位错间的交互作用、位错与其它缺陷和第二相间的交互作用、 P-N力等因素有关。

第二节 屈服和位错增殖

n屈服降落-产生上下屈服点的现象

屈服降落是在各类晶体中普遍存在的现象

n柯氏气团与屈服降落

⑴解释低碳钢的上下屈服点的现象

度 增加后为保持应变速率 稳定,位错运动速率 必须降低 ,从而使

所需外加应力 也随之降低,出现屈服降落。 ⅲ.应力敏感系数m对屈服降落的影响

材料的m越小,屈服降落越明显.

第三节 单晶体的滑移变形

密排六方(hcp)晶体金属的滑移 ⑴理想的密排六方(hcp)晶体(c/a=1.633)的滑移系:(0001)<1120> ⑵ c/a接近或大于1.633的密排六方金属(Mg(1.624);Zn(1.856);Cd(1.885))的滑移系:

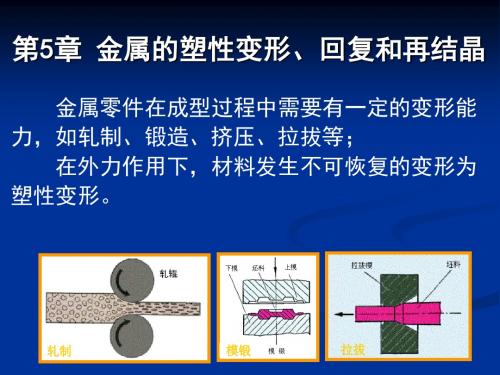

5 金属的塑性变形、回复和再结晶

第三类内应力是形变金属中的主要内应力,也是金属 强化的主要原因。而第一、二类内应力都使金属强度 降低。

内应力的存在,使金属

耐蚀性下降,引起零件

加工、淬火过程中的变

形和开裂。因此,金属 在塑性变形后,通常要 进行退火处理,以消除 或降低内应力。

晶界位错塞积所 引起的应力集中

5.4 回复与再结晶

定加工工艺。

5.1 金属的塑性变形

一、单晶体金属的塑性变形

单晶体受力后,外力在 任何晶面上都可分解为正应 力和切应力。正应力只能引 起弹性变形及解理断裂。只 有在切应力的作用下金属晶 体才能产生塑性变形。

外 力 在 晶 面 上 的 分 解 切 应 力 作 用 下 的 变 形 锌 单 晶 的 拉 伸 照 片

因原子密度最大的晶面和

晶向之间原子间距最大,

结合力最弱,产生滑移所

需切应力最小。

沿其发生滑移的晶面和晶向分别叫做滑移面和滑 移方向。通常是晶体中的密排面和密排方向。

一个滑移面和其上的一个滑 移方向构成一个滑移系。 三种典型金属晶格的滑移系

体心立方晶格 面心立方晶格

滑移系示意图

密排六方晶格

滑移系越多,金属发生滑移的可能性越大,塑性也 越好,其中滑移方向对塑性的贡献比滑移面更大。 因而金属的塑性,面心立方晶格好于体心立方晶格, 体心立方晶格好于密排六方晶格。

加工硬化是强化金属的重要

手段之一,对于不能热处理

强化的金属和合金尤为重要。

变形20%纯铁中的位错网

三、残余内应力

内应力是指平衡于金属内部的应力。是由于金属受力时,

内部变形不均匀而引起的。金属发生塑性变形时,外

力所做的功只有10%转化为内应力残留于金属中。

多晶体的塑性变形

滑移

孪生

相同点 晶体位向

1 切变;2 沿一定的晶面、晶向进行;3 不改变结 构。

不改变

改变,形成镜面对称关系

位移量

滑移方向上原子间距的 小于孪生方向上的原子间

整数倍,较大。

距,较小。

不

同 对塑变的贡献 很大,总变形量大。 点

有限,总变形量小。

变形应力

有一定的临界分切压力 所需临界分切应力远高于

滑移

变形条件

多晶体的塑性变形

28

晶界对塑性变形的影响

Cu-4.5Al合金晶 界的位错塞积

多晶体的塑性变形

29

晶粒大小对塑性变形的影响

实验表明,多晶体的 强度随其晶粒的细化 而增加。

Hall-Patch关系:

1

s 0 kd 2

屈服强度与晶粒尺寸的关系图

多晶体的塑性变形

30

(2)多晶体金属的塑性变形过程

多晶体中首先发生滑移的是滑移系与外力夹角等于或接近 于45°的晶粒。当塞积位错前端的应力达到一定程度,加上相邻 晶粒的转动,使相邻晶粒中原来处于不利位向滑移系上的位错 开动,从而使滑移由一批晶粒传递到另一批晶粒,当有大量晶 粒发生滑移后,金属便显示出明显的塑性变形。

因为晶粒越细,单位体积内晶粒数目越多,参与变

形的晶粒数目也越

多,变形越均匀,

脆性 材料

使在断裂前发生较

塑性材料

大的塑性变形。强

度和塑性同时增加,

金属在断裂前消耗

的功也大,因而其

韧性也比较好。

应变

多晶体的塑性变形

35

通过细化晶粒来同时 提高金属的强度、硬 度、塑性和韧性的方 法称细晶强化。

多晶体的塑性变形

多晶体的塑性变形

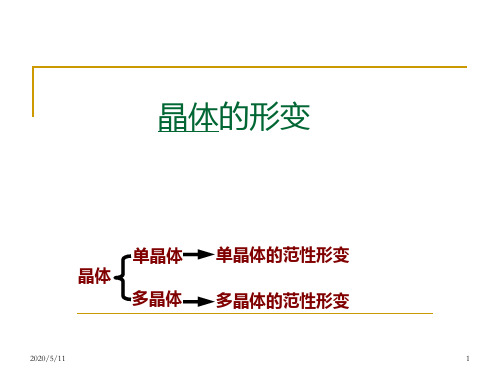

晶体的形变

多数金属材料:弹性变形量小(一般不超过0.5%);而橡胶类高分子 材料的高弹形变量则可高达1000%,但这种变形是非线性的。

2015/10/14 4

弹性变形的特征和弹性模量

mgcdbe变形温度低面心立方体心立方金属变形速度快面心立方体心立方金属201611935单晶体的塑性变形单晶体的塑性变形孪生孪生1孪生变形过程当面心立方晶体发生孪生变形时变形区域作均匀切变每层111面都相对于邻面沿着方向位移了一定距离201611936单晶体的塑性变形单晶体的塑性变形孪生孪生孪生变形也是在切应力作用下发生的并通常出现于滑移受阻而引起的应力集中区因此孪生所需的临界切应力要比滑移时大得多

弹性变形的特征和弹性模量

弹性模量与切变弹性模量之间的关系为: G = E/2(1+v)

例题

一个圆柱形钢材试样受到的应力为 100Mpa。试样未变 形时直径为10mm,长度为40mm;试样变形后的长度和直 径分别为 40.019mm 和 9.9986mm 。假定此时试样仍然是弹 性的,试计算这种钢的弹性模量、切变弹性模量和泊松比。

三种典型金属晶格的滑移系

2015/10/14

想想这是为什么? 15

3.2 滑移、滑移系和Schmid定律

二. 滑移系

3. 滑移的分类:

多滑移:在多个(>2)滑移系上同时或交替进行的滑移。 双滑移: 单滑移:

4. 在其他条件相同时,晶体中的滑移系愈多,滑移过程 可能采取的空间取向便愈多,滑移容易进行,它的塑性 便愈好。 5. 滑移系首先取决于晶体结构,也和温度、合金元素等 因素有关。

F cos F cos cos cos cos A0 A0 cos

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜多晶试样拉伸后形成的滑移带, 173×

5.2.3 合金的塑性变形

• 合金分类:单相固溶体合金 多相合金 • 合金的塑性变形:单相固溶体合金塑性变形 多相合金塑性变形

一. 单相固溶体合金塑性变形

溶质原子的作用主要表现在固溶强化 (Solid—solution Strenthening)作用,提高塑性变形抗力。 1. 固溶强化 • 固溶强化:固溶体合金的σ-ε曲线:由于溶质原子加 入使σs 和整个σ-ε曲线的水平提高,同时提高了加工 硬化率n。 • 影响固溶强化的因素: ① 溶质原子类型及浓度。 ② 溶质原子与基体金属的原子尺寸差。相差大时强化 作用大。 ③ 间隙型溶质原子比置换型溶原子固溶强化效果好。 ④ 溶质原子与基体金属价电子数差。价电子数差越大, 强化作用大。 固溶强化的实质是溶质原子与位错的弹性交互作用、 化学交互作用和静电交互作用。

FCC晶体孪生变形

• FCC晶体的孪生面是(111),孪生方向是[11-2 ]。 图2是FCC晶体孪生示意图。fcc中孪生时每层晶面 的位移是借助于一个不全位错(b=a/6[11-2])的 移动造成的,各层晶面的位移量与其距孪晶面的 距离成正比。孪晶在显微镜下观察呈带状或透镜 状。每层(111)面的原子都相对于邻层(111) 晶面在[11-2 ]方向移动了此晶向原子间距的一个 分数值。 • 下图2中带浅咖啡色的部分为原子移动后形成的孪 晶。可以看出,孪晶与未变形的基体间以孪晶面 为对称面成镜面对称关系。如把孪晶以孪晶面上 的[11-2 ]为轴旋转180度,孪晶将与基体重合。 其他晶体结构也存在孪生关系,但各有其孪晶面 和孪晶方向。

(4) 孪晶的位错机制

• 孪生变形( deformation twinning )是 整个孪晶区发生均匀切变,其各层面的 相对位移是借助于一个 Shockley 不完全 位错移动而造成的。 • 形变孪晶是通过位错增值的极轴机制形 成的。(如:L型扫动位错)

3. 扭 折

• 扭折(link): • 扭折与孪生不同的是它使扭折区晶体的 取向发生了不对称性的变化。扭折区上 下界面是由符号相反的两列刃型位错所 构成,而每一弯曲区是由同号位错堆积 而成,取向是逐渐弯曲过渡的。扭折还 伴随形变孪晶。

刃位错的滑移示意图

刃位错的滑移模型

螺位错的滑移模型

2. 孪 生

(1) 孪生变形过程 • 孪生变形是在切应力作用下,晶体的一部分 沿一定晶面 (孪晶面)和一定方向 (孪生方向 ) 相对于另一部分作均匀的切变( 协同位移 ) 所产生的变形。但是不同的层原子移动的

距离也不同。

• 变形与未变形的两部分晶构成镜面对称 , 合 称为孪晶(twin)。 • 均匀切变区与未切变区的分界面成为孪晶界。 • 孪晶面(twining plane): • 孪晶方向(twining direction):

1.滑 移

(1) 滑移线和滑移带 • 滑移线(slip line): • 滑移线实际上是在晶体表面产生的小 台阶。 • 滑移带(slip band)是由一系列相互平 行的更细的线组成的。

铜中的滑移带

500×

滑移线和滑移带示意图

(2)滑移系

• 滑移是沿着特定的晶面 ( 称为滑移面 slip plane) 和晶向 (称为滑移方向 slip direction)上运动。一个滑移面和其 上的一个滑移方向组成一个滑移系(slip system)。滑移 系表示晶体在进行滑移时可能采取的空间取向。 • 滑移系主要与晶体结构有关。晶体结构不同,滑移系不同; 晶体中滑移系越多,滑移越容易进行,塑性越好。 • 结论 :① 滑移面和滑移方向往往是金属晶体中原子排列的 最密排面和最密排晶向。 如fcc: {111} <110> bcc: {110}、{112}和{123} <111> hcp: {0001} <11-20> ② 每一种晶格类型的金属都有特定的滑移系,且滑 移系数量不同。如: fcc 中有 12 个 , bcc 中有 48 个, hcp 中 有3个。

(3) 孪晶的类型及形成

按 孪 晶 ( twin ) 形 成 原 因 可 将 孪 晶 分 为 : 变 形 孪 晶 (deformation twinning)、生长孪晶、退火孪晶 ① 变形孪晶(机械孪晶):机械变形产生的孪晶。 特征:透镜状或片状。其形成通过形核和长大两个阶段 生产。形核是在晶体变形时以极快速度爆发出薄片孪晶; 生长是通过孪晶界的扩展使孪晶增宽。 孪生变形在σ—ε曲线上表现为锯齿状变化。孪生变形 与晶体结构类型有关。hcp中易发生,fcc一般不易发生, 但在极低温度下才会产生。 ② 生长孪晶:晶体自气态,液态,或固体中长大时形 成的孪晶。 ③ 退火孪晶:形变金属在其再结晶过程中形成的孪晶。

三种常见金属晶体结构的滑移系

(3)滑移的临界分切应力(τk)

• 滑移的临界分切应力( critical resolved shear stress): • 计算方法: τk =σscosφcosλ 式 中 cosφcosλ 为 取 向 因 子 ( orientation factor ),该值越大,τk越大,越有利于滑移。 当滑移面法线方向、滑移方向与外力轴三者共处一 个平面,则φ=45º 时,cosφcosλ=1/2 ,此取向最 有利于滑移,即以最小的拉应力就能达到滑移所需 的分切应力,称此取向为软取向。当外力与滑移面 平行或垂直时(φ=90º 或φ=0º ),则σs→∞,晶 体无法滑移,称此取向为硬取向。 • 取向因子cosφcosλ对σs的影响在只有一组滑移 面的密排六方结构中尤为明显。

fcc晶体孪生变形示意图1

fcc晶体孪生变形示意图2

变形孪晶 100×

(2) 孪生的特点

① 孪生变形是在切应力作用下发生的,并通常出现于滑 移受阻的应力集中区。因此孪生的τk比滑移大得多。 hcp 中常以孪生方式变形,bcc中在冲击或低温也可能借助于孪 生变形,fcc中一般不发生孪生变形。 ② 孪生是一种均匀切变。而滑移是不均匀的。 ③ 孪生的两部分晶体形成镜面对称的位向关系。而滑 移后晶体各部分的位向并未改变。 ④孪生对塑性变形的贡献比滑移小得多。但孪生能改变 晶体取向,使滑移转到有利位置。 ⑤ 由于孪生变形后,局部切变可达较大数量,所以在 变形试样的抛光面上可以看到浮凸,经重新抛光后,表面 浮凸可以去掉,但因已变形区和未变形区的晶体位向不同, 所以在偏光下或侵蚀后仍能看到孪晶。而滑移变形后的试 样经抛光后滑移带消失。

(5)多系滑移

• 多系滑移(multislip/polyslip)— 例如fcc中滑移系:{111}<110,4个{111}面构 成一个八面体,当拉力轴为 [001] 时,由图中可以 看出:① 对所有的 {111} 面,角都是相同的,为 54.7º 。② λ角对 [T01]、 [101]、 [011]、 [0T1]也 是相同的,为 45º 。③ 锥体底面上的两个 <110> 方 向与 [001] 垂直 , 则 8 面体上有 4×2=8 个取向因子相 同的滑移系,当τ=τk时可同时开动。但这些滑移 系由不同的滑移面和滑移方向构成,lip): 交滑移的实质: bcc结构中最易发生交滑移。

计算分切应力的分析图

一些金属的滑移系和临界分切应力

(4)滑移时晶体的转动

随着滑移的进行,晶体的取向发生改变的现象 称为晶体的转动。对于密排六方结构结构,这种 现象尤为明显。拉伸时,滑移面和滑移方向逐渐 趋于平行于拉伸轴线方向。压缩时,滑移面逐渐 趋于与压力轴线方向垂直。 滑移时不仅滑移面发生转动,而滑移方向也逐 渐改变,滑移面上的分切应力也随之改变。φ=45º 时分切应力最大。经滑移转动后,若φ角趋近于 45º ,则分切应力逐渐增大,滑移越来越容易,称 为几何软化( geometrical softening );若φ角 远 离 45º ,则滑移越来越困难,称为几何硬化 (geometrical hardening)。

多晶体中晶粒取向

2. 晶界的影响

晶界对晶粒变形具有阻碍作用。拉伸试样变形后 在晶界处呈竹节状,每个晶粒中的滑移带均终止于晶 界附近,晶界附近位错塞积,塞积数目n为: n = kлτ0l / Gb 位错塞积,密度增高,材料强度提高。因此,晶粒 越细,晶界越多,材料强度越高(称为细晶强化, grain size strenthing),其σs与d关系如下: σs = σ0+kd-1/2 Hall-Petch equation 上式具有广泛的适用性(σs-亚晶d、σs-So (片)· · · · · )。细小而均匀的晶粒使材料具有较高的 强度和硬度,同时具有良好的塑性和韧性,即具有良 好的综合力学性能。

4.位错塞积

• 在切应力的作用下,F-R位错源所产生的大量 位错沿滑移面的运动过程中,如果遇到障碍物 (固定位错、杂质粒子、晶界)的阻碍,领先 的位错在障碍前被阻止,后续的位错被堵塞起 来。形成位错的平面塞积群,称为位错塞积。 • 位错塞积群的位错数 n 与障碍物至位错源的距 离 L 呈正比。塞积群在障碍处产生高度应力集 中,其值τ为:τ= nτ0 • 式中τ0为滑移方向的分切应力值。L越大,n 越多,τ越大。

5.2 晶体的塑性变形

5.2 晶体的塑性变形

• • • • 单晶体的塑性变形 多晶体的塑性变形 合金的塑性变形 塑性变形对材料组织和性能的影响

5.2.1 单晶体的塑性变形

常温或低温下,单晶体塑性变形 (plastic deformation)方式: 1. 滑移(slip) 2. 孪生(twining) 3. 扭折(link)

5.2.2 多晶体的塑性变形

1. 晶粒取向的影响 表现在各晶粒变形过程中具有相互制约和 协调性。在多晶体中,外力作用下处于有利位 向的晶粒首先滑动 → 位错开动,增殖 → 晶 界上位错塞积 → 应力集中(τ>τk),其它 滑动,各晶粒间变形而得到相互协调与配合。 理论分析指出,多晶体塑性变形 (pclycrystalline crystal)时要求每个晶 粒至少能在5个独立的滑移系进行滑移。能否 满足该要求与晶体的结构类型有关。