20CrMnTi钢渗碳层深度和表层碳浓度分布的数值模拟

20CrMnTi钢超饱和渗碳工艺的研究

Study on Supersaturated Carburization Process for 20CrMnTi Steel

SHI Juyan1, YU Jing1, TIAN Xiaoqing2, LI Zhenrong1

(1. College of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2. Taiyuan Iron and Steel Group Co., Ltd., Taiyuan 030009, China)

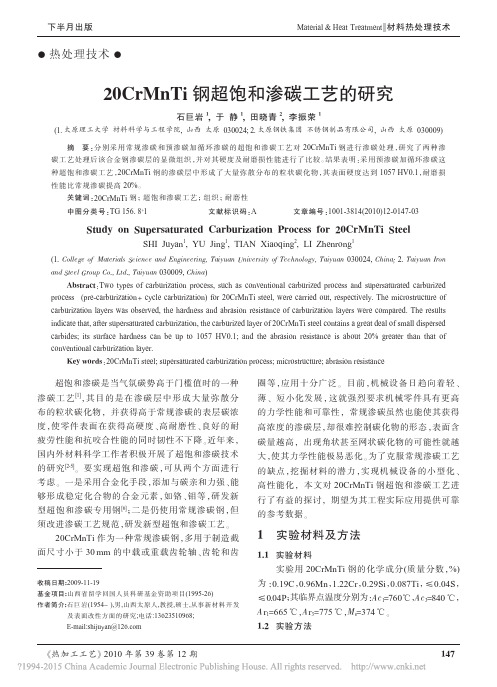

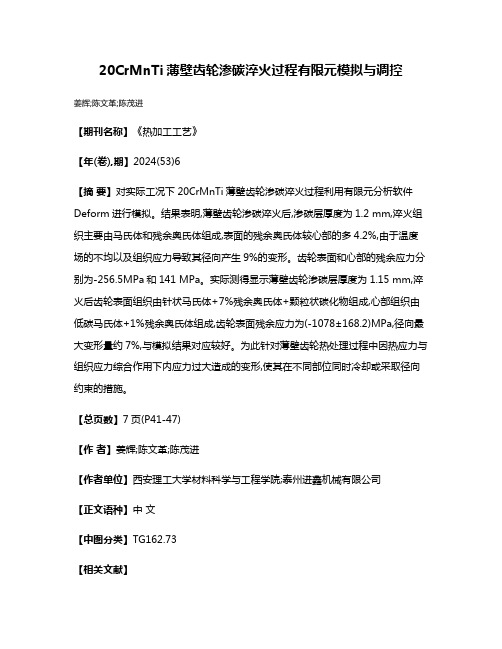

从而使其硬度有很大提高。

1100

1000

硬 度 (HV0.1)

900

800

700

超饱和渗碳

600

常规渗碳

500 0

400

800

1200 1600

距表面距离 /μm

图 3 渗层显微硬度分布曲线

Fig.3 Microhardness distribution of the carburized layers

下半月出版

● 热处理技术 ●

Material & Heat Treatment 材料热处理技术

20CrMnTi 钢超饱和渗碳工艺的研究

石巨岩 1, 于 静 1, 田晓青 2, 李振荣 1

(1. 太原理工大学 材料科学与工程学院, 山西 太原 030024; 2. 太原钢铁集团 不锈钢制品有限公司, 山西 太原 030009)

20CrMnTi 作为一种常规渗碳钢,多用于制造截 面尺寸小于 30 mm 的中载或重载齿轮轴、齿轮和齿

收 稿 日 期 :2009-11-19 基 金 项 目 : 山 西 省 留 学 回 国 人 员 科 研 基 金 资 助 项 目 (1995-26) 作者简介:石巨岩(1954- ),男,山西太原人,教授,硕士,从事新材料开发

气体渗碳过程数学模型及数值模拟

1.5 不同类型气体渗碳同一位置 C 浓度随时间分布图

图示为 950℃下 20#钢在 3 种气体渗碳条件下距表面 0.2mm 处 C 浓度随时间分布 图

图示为 20#钢在 3 种气体渗碳条件下距表面 0.2mm 处 C 浓度随时间变化图,从图 中可看出距表面一定距离处的 C 浓度随时间变换率由快变慢,当 C 浓度趋于 Cp 时,变化十分缓慢。不加稀土时, 【煤油+甲醇】条件下的渗碳速度低于【吸热气 氛+丙烷】 ,加入稀土后,其渗碳速度大于【吸热气氛+丙烷】 。稀土的加入加快了 C 的扩散。

(2) 不同温度离子渗碳一定时间碳浓度分布

从图中可看出:渗碳相同时间,温度越高,渗碳层的厚度越大,表面 C 浓度 Cs 越大,各位置的 C 浓度也越高。 通过此次气体渗碳和离子渗碳过程的分析和数值模拟, 对各种渗碳类型进行分析 比较,加深了对渗碳过程及稀土化学热处理的了解。

与气体渗碳不同,因界面传递系数无穷 大,表面碳浓度快速气氛平衡。即 C(0,τ )=Cp=1.30,所以图中各曲线均始于同一点。

2.2 离子渗碳时距表面不同距离 C 浓度随时间变化情况:

由图可知,越靠近表面 C 浓度增速越大,但增速是是由快变慢,当 C 浓度快达到 Cp 时,C 浓度随时间变化便不明显。

气体渗碳过程数学模型及数值模拟

气体渗碳过程数学模型及数值模拟

前言:传统的气体渗碳工艺温度高,加热保温时间长,工件渗碳后变形大,而稀 土渗碳则有着很大的优点, 成为一种发展趋势。稀土元素加速渗碳过程的主要原 因是增加了碳在奥氏体中的扩散系数 D,同时提高了碳的界面传递系数 β ,达到 同样渗碳层深度,渗速可提高 15%~20%。通过对 20#钢进行常规气体渗碳和稀 土渗碳过程的模拟仿真, 进行分析比较。加深对气体渗碳过程及稀土化学热处理 的了解。 以下气体渗碳和离子渗碳模拟中均假定 D 与 C 无关。(实际过程 D=f(C))

哈工大传输原理课程论文(渗碳过程浓度场分布数值模拟)

渗碳过程碳浓度分布数值模拟摘要:本文在气体渗碳与离子渗碳方面对渗碳过程碳浓度分布做了主要研究。

基于菲克第一定律与菲克第二定律建立数学模型,分析了碳浓度分布与时间温度及距表面距离之间的关系。

关键词:气体渗碳 离子渗碳 渗层碳浓度分布 数值分析一、 问题的提出1、 对于渗碳过程碳浓度的分布,首先有如下假设 (1)20号钢制成半无限大的平表面;(2)零件内部温度均匀一致,且不随时间变化; (3)碳的扩散系数不随浓度变化; (4)环境中碳势不随时间变化;2、基于以上假设,我们分别对气体渗碳与离子渗碳研究以下几个方面: (1)气体渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化;b 相同温度下,距表面距离不同,碳浓度分布随时间的变化;c 相同时间,不同温度下,碳浓度分布随距表面距离的变化;d 相同温度,相同时间,不同传递系数,碳浓度分布随距表面距离的变化; (2)离子渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化;b 相同温度下,距表面距离不同,碳浓度分布随时间的变化;c 相同时间,不同温度下,碳浓度分布随距表面距离的变化;二、 建立数学模型碳原子在20号钢中扩散遵循菲克第二定律,即碳浓度分布满足方程:c ()c D x x τ∂∂∂=∂∂∂D 与C 无关,方程变为:22c c D x τ∂∂=∂∂1)气体渗碳时:初始条件:(,0)c x c =边界条件:()p x cDc c xβ=∂-=-∂方程的解析解:200(,)()exp()p x c x c c c erfc erfc D ββττ⎧⎫+⎪⎪=+--⎨⎬⎪⎪⎩⎭ (1)式中:C(x,τ)—碳浓度的质量分数(%);β—碳原子的界面传递系数(mm/h );D —碳的扩散系数(mm 2·h -1);τ—渗碳时间(h );x —据表面的距离(mm ); c 0—工件原始碳浓度(%);2)离子渗碳时: 即:初始条件:(,0)c x c =边界条件:(0,)s pc c c τ==方程的解析解:00(,)()p c x c c c erfc τ=+- (2)式中:C(x,τ)碳浓度的质量分数(%); D —碳的扩散系数(mm 2·h -1);τ—渗碳时间(h );x —据表面的距离(mm );c 0——工件原始碳浓度(%); c s ——工件表面碳浓度(%);三、基于所提出的问题,编程生成图像,对图像进行分析简化模型,假设C p 与T 呈线性关系,图形如下所示:程序如下:L1 = '0.77*a + b = 727';L2 = '2.11*a + b = 1148';g = solve(L1, L2);x = 0:0.01:5;y = g.a*x + g.b;plot(x, y);axis([0.77, 2.11, 727, 1148]);xlabel('w(C)%');ylabel('温度/℃');grid on拟合方程为:T = 314.1791*Cp+ 485.08201、气体渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化:对于材料20号钢,其渗碳过程温度为950℃,C0=0.20%,Cp=1.30%;碳的扩散系数D=D0exp(—Q/RT),其中D=0.162cm2/s,Q=137800J/mol,则D=6.3*10-8;碳的传递系数ß=3.969exp(—120830/RT)cm/s,则B=9.5*10-6 cm/s。

20CrMnTi碳氮共渗组织性能分析与研究

其中,黑色组织是类似于渗碳淬火的晶界内氧化问题,形成机理也基本一样。但较渗碳工艺更容出现黑网,深度也较深;黑洞是光学显微镜下观察到的“黑洞”,本质上是空洞,空洞内可能光滑干净也可能有少量氧化物存在;黑带为空洞严重时连成一片,形成黑带;也可能是表面因为内氧化而形成较厚的非马组织浸蚀后表现为黑带。

This passage analysises and does research about metal surface and microhardness in different heating temperature and different holding time.Analysis of experimental results:liquid carbonitriding technology due to the infiltration of nitrogen,so reducing the critical point of steel,increased the permeation layer of the stability of supercooled austenite.Make the artifacts of poor hardenabilitycan get goodhardenability.Liquid carbonitridingiseasy to operate,at the same time,it can makethe metal surface hardness and wear resistance, etc. have improved significantly.

20钢铁材料渗层深度测定及组织检验.doc

第四节钢铁材料渗层深度测定及组织检验一、渗碳层检测钢的渗碳层检测包括渗碳层深度测定和渗碳层组织检验。

渗碳层深度检测方法有金相法、硬度法、断口法、剥层化学分析法,其中硬度法是仲裁方法。

(一)金相法一般来说,以过共析层+共析层+(1/2)亚共析过渡层之和作为总渗碳层深度,常用于碳钢;以过共析层+共析层+亚共析过渡层之和作为总渗碳层深度,常用于合金渗碳钢。

以上两种试样应为退火状态。

(二)硬度法硬度法是从试样边缘起测量显微硬度分布的方法。

执行标准为GB/T9450-2005《钢件渗碳淬火有效硬化层深度的测定与校核》和GB/T9451-2005《钢件薄表面总硬化层深度或有效硬化层深度的测定》。

被检测试样应在渗碳、淬火后采用维氏硬度试验方法进行,淬硬层深度是指从零件表面到维氏硬度值为550HV1处的垂直距离。

渗碳层的深度就是渗碳淬火硬化层深度,用CHD表示,单位为mm,如CHD=0.8mm;测定维氏硬度时试验力为1kg(9.807N);硬度测试应在最终热处理后的试样横截面上进行。

测试时,一般宽度在1.5mm的范围内,垂直于渗碳层表面沿着两条平行线呈之字形打压痕,在一条直线上两相邻压痕的距离S不小于压痕对角线的2.5倍,两条直线上相错位的压痕间距不应超过0.1mm。

测量压痕中心至试样表面的距离精度应在±0.25μm的范围内,每个压痕对角线的测量精度应在±0.5μm以内。

在适当条件下,可使用HV0.1至HV1的试验力进行试验,并在足够的放大倍数下测量压痕。

测试时至少应在两条硬化线上进行,并绘制出每条线的硬度分布曲线(硬度值为纵坐标,至表面的距离为横坐标),用图解法分别确定硬度值为550HV处至表面的距离,如果两数值的差≤0.1mm,则取二者的平均值作为淬硬层深度,否则应重复试验。

上述方法适用于渗碳和碳氮共渗淬火硬化层,距表面3倍于硬化层深度处硬度值小于450HV且硬化层深度大于0.3mm的零件。

20Cr钢渗层碳分布数值模拟系统的研究

20Cr钢渗层碳分布数值模拟系统的研究

程晓敏;熊晶晶;虞丽娟

【期刊名称】《金属热处理》

【年(卷),期】2005(30)C00

【摘要】通过大量渗碳实验,运用数值模拟和VB6.0程序设计语言等方法开发了20Cr钢渗层碳分布的数值模拟系统,利用该系统用户可直接计算出经不同时间渗碳后的渗碳层深度、表面碳浓度和渗层的碳浓度分布。

【总页数】3页(P132-134)

【关键词】20Cr钢;渗碳;数值模拟;VB6.0

【作者】程晓敏;熊晶晶;虞丽娟

【作者单位】武汉理工大学,湖北武汉430070

【正文语种】中文

【中图分类】TG161;TU452

【相关文献】

1.碳氮共渗20Cr钢渗层深度及其碳氮含量的测定 [J], 姜良瑚

2.20Cr钢C-N共渗层的电镜研究 [J], 朱健

3.稀土碳,稀土碳氮共渗在20Cr,20钢中的应用 [J], 于明东;宋光密

4.常用渗碳材料渗层碳浓度分布数值模拟系统 [J], 罗冰洋;程晓敏;虞莉娟;吴兴文

5.硫氮碳共渗加氧化复合处理对4Cr5MoSiV1钢渗层组织与硬度分布的影响 [J], 胡正前;张文华

因版权原因,仅展示原文概要,查看原文内容请购买。

20CrMnTi薄壁齿轮渗碳淬火过程有限元模拟与调控

20CrMnTi薄壁齿轮渗碳淬火过程有限元模拟与调控

姜辉;陈文革;陈茂进

【期刊名称】《热加工工艺》

【年(卷),期】2024(53)6

【摘要】对实际工况下20CrMnTi薄壁齿轮渗碳淬火过程利用有限元分析软件Deform进行模拟。

结果表明,薄壁齿轮渗碳淬火后,渗碳层厚度为1.2 mm,淬火组织主要由马氏体和残余奥氏体组成,表面的残余奥氏体较心部的多4.2%,由于温度场的不均以及组织应力导致其径向产生9%的变形。

齿轮表面和心部的残余应力分别为-256.5MPa和141 MPa。

实际测得显示薄壁齿轮渗碳层厚度为1.15 mm,淬火后齿轮表面组织由针状马氏体+7%残余奥氏体+颗粒状碳化物组成,心部组织由低碳马氏体+1%残余奥氏体组成,齿轮表面残余应力为(-1078±168.2)MPa,径向最大变形量约7%,与模拟结果对应较好。

为此针对薄壁齿轮热处理过程中因热应力与组织应力综合作用下内应力过大造成的变形,使其在不同部位同时冷却或采取径向约束的措施。

【总页数】7页(P41-47)

【作者】姜辉;陈文革;陈茂进

【作者单位】西安理工大学材料科学与工程学院;泰州进鑫机械有限公司

【正文语种】中文

【中图分类】TG162.73

【相关文献】

1.20CrMnTi(7~12)模数齿轮渗碳、淬火工艺改进

2.20CrMnTi重载渗碳齿轮及齿轮轴淬火回火工艺

3.20CrMnTi材料成分波动对齿轮渗碳淬火性能的影响

4.20CrMnTi钢齿轮渗碳淬火的数值模拟与实验验证

5.20CrMnTi齿轮渗碳淬火的计算机模拟与验证

因版权原因,仅展示原文概要,查看原文内容请购买。

20crmnti渗碳碳势

20CrMnTi是一种低合金高强度结构钢,主要用于制造机械零件和机械传动零件。

渗碳是一种提高钢材表面硬度和耐磨性的方法,可以通过在钢材表面加入一定的碳元素来达到这个目的。

本文将介绍20CrMnTi渗碳碳势相关知识。

一、渗碳的作用渗碳是一种提高钢材表面硬度和耐磨性的方法,它可以使钢材表面形成一层高碳化合物层,从而提高钢材表面的硬度和耐磨性。

此外,渗碳还可以改善钢材的疲劳性能和抗拉强度,并且可以提高钢材的耐腐蚀性能。

二、20CrMnTi的特点20CrMnTi是一种低合金高强度结构钢,具有高强度、良好的韧性和可焊性等特点。

其化学成分为:C:0.17-0.23,Si:0.17-0.37,Mn:1.20-1.60,Cr:1.00-1.30,Ti:0.07-0.12。

该钢材硬度较高,但耐磨性较差,因此需要进行渗碳处理以提高其耐磨性。

三、渗碳碳势的定义渗碳碳势是指在一定温度下,在一定时间内,钢材表面碳元素的浓度与其在深度方向上的分布关系。

渗碳碳势是渗碳工艺参数中的一个重要参数,它对渗碳层的厚度和硬度等性能有着重要影响。

四、20CrMnTi渗碳碳势的控制方法1.温度控制渗碳温度是影响渗碳碳势的重要因素之一。

一般来说,渗碳温度越高,渗碳层的碳化程度越深,渗碳层的硬度也会相应增加。

但是当渗碳温度过高时,会导致钢材表面的脆性增加,从而影响钢材的使用寿命。

因此,在进行20CrMnTi渗碳处理时,要根据具体情况控制温度,一般控制在850-950℃之间。

2.渗碳时间控制渗碳时间也是影响渗碳碳势的重要因素之一。

一般来说,渗碳时间越长,渗碳层的厚度和硬度就会增加。

但是当渗碳时间过长时,会导致钢材表面的碳化程度过高,从而影响钢材的韧性和可加工性。

因此,在进行20CrMnTi渗碳处理时,要根据具体情况控制渗碳时间,一般控制在4-8小时之间。

3.渗碳介质控制渗碳介质也是影响渗碳碳势的重要因素之一。

常用的渗碳介质有固体渗碳剂、气体渗碳剂和液体渗碳剂等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!,则根据方程(+)!())可以得到如表+所示的结果。

深度的无损检测[’,-]。

设渗碳层深度! 与待定参数的关系为:

"(:!)1$$5$&!5$+!+ (:1&,+,’)

(+)碳势为&/$$! 采用同样方法,将表&所示 (*) 结果进行回归分析,可得到不同渗碳时间时的回归方

其中$$、$&$+ 为待求系数。令!1!&,!+1!+,则(*) 程及渗碳层深度与表层碳浓度分布之间关系如下:

式成为 (-

"(:!)1$$5$&!&5$+!+

万方数据

(&$)

(6)+": !01$/$$’*!234(&*/$-*)/(#5’/’*&&))(&() (7)-": !01$/$$.-!234(&,/),’./(#5’/.’*,))(&.)

《金属热处理》+$$-年第+*卷第+期

(!)"#: !!$%&%%’(!)*+(,-&(’.-/("/0&-(’1))(,.) (2)’#: !!$%&%%’(!)*+(31&(,%(/("/(&,,0’))(,-) ()),3#: !!$%&%%(0!)*+(0(&-,%3/("/"&.,13))(,’) (4),"#: !!$%&%00.!)*+(,"&(’’1/("/1&",(0))(3%)

将表&所示结果进行回归分析,得到不同渗碳时

间的回归方程如下:

(6)+": !01$/$$+,!234(&*/&.+’/(#5’/+,+’)) (+) (7)-": !01$/$$.$!234(&,/.)-’/(#5’/.,).))(’) (0).": !01$/$$,)!234(&,/-’+./(#5’/*$,,)) (-) (8)*": !01$/$$--!234(’&/&$+&/(#5(/,&.)))(() (2)&+": !01$/$$-&!234(’)/&,,*/(#5./.*&.))(.) (9)&.": !01$/$+-’!234(&./,*,-/(#5-/(&)’))())

采用 &>3%!!型硫碳分析仪进行剥层化学成分分 析。剥层试样尺寸为"%Q44WL##44,渗碳后直接淬 火,然后在NP#U回火%@,回火时的加热和冷却均有防

钢%#&’()*+,分 析 了 不 同 碳 势 和 渗 碳 时 间 下 的 渗 层 深度和表层碳浓度,采用非线性回归方法建立了相关

脱碳保护。剥层深度每次为#O%44。

P"

表! "#$%&’()钢在不同碳势下经不同时间渗碳后渗层的碳浓度(质量分数,*)

(+,-.! $+%,/’0/’0.’1%+1)/’/213.0+%,4%)5.6-+7.%1%.+1.6+16)22.%.’10+%,/’8/1.’1)+-+’66)22.%.’11)9.(:1*)

碳势 (!)

渗碳 时间/"

L 试验材料及条件

试验材料为 %#&’()*+钢,其化学成分(质 量 分 数,S)为:#O%#&,LO%#&’,LO##(),#OL%*+,#O%$>+。 在%PT5 井式气体渗碳炉中进行渗碳。渗碳温度为 M"#U,渗剂采用甲醇和煤油。渗碳过程由电阻法微机 控制系统自动控制,温度控制精度为VLU,碳势控制 精度 为 V#O#PS。试 验 中 设 计 了 #OQPS、LO##S 和 LOLNS三种碳势。每种碳势下的渗碳时间分别为%@、 !@、N@、M@、L%@和LN@。

&,-./ 0+1234+),56 0+)7389),*:; <+)73=2)7 (>?@22=2A(1B9’+1=C>?+9)?91)D-)7+)99’+)7,5E@1)6)+F9’C+BG2A*9?@)2=27G,5E@1),EH9+!"##$#,&@+)1) 0CD<$98<:*@9?1’H2)D+CB’+HEB+2)+)B@9?1’HE’+I9D=1G9’2A%#&’()*+CB99=81C’9C91’?@9D+)B@+CJ1J9’K*@9’9=13

!01"&(!)!234("+(!)/(#5"’(!)))

式(&-)即为不同渗碳层深度时的碳含量分布模型。由 (,) 于渗碳层的电磁性能(电导率、磁导率等)与碳含量有

其中! 为渗碳层深度(##),"&(!)、"+(!)、"’(!)为待 着直接的关系,通过建立渗碳层深度与表层碳浓度分

定参数。由于含碳量为$/’!处的距离为渗碳层深度 布之间关系,可以采用涡流检测的方法,实现对渗碳层

(&)碳势为$/,(! 设碳浓度分布方程的形式 为:

(+,-." $+<.6.813+’68+%+9.1.%</213.’/’=-)’.+%)17 %.>%.<<.?4+1)/’<

!01"&!234("+/(#5"’))

(&)

式中 !0 为碳含量(!);# 为离表面距离(##);"&、

"+、"’ 为待定参数。

对于承受重载、耐磨、冲击和复杂应力的齿轮、轴、 活塞销和凸轮等零件,渗碳已经成为最主要的表面强 化方式之一。在不同渗碳工艺下,工件可获得不同的 渗层深度 和 表 层 碳 浓 度 分 布,从 而 具 有 不 同 的 性 能。 衡量渗层性能的主要技术指标就是渗碳层深度和表层 碳浓度分布。

随着对工件渗碳质量的要求越来越高,需要在渗 碳过程中 对 渗 层 深 度 和 表 层 碳 浓 度 分 布 进 行 严 格 控 制,最为有效的方法就是对渗碳工艺进行微机自动控 制[L,%]。这就要求建立渗碳工艺与渗层深度和表层碳 浓度分布关系的数学模型,进而对渗碳层的电磁性能 进行数值模拟,就可通过涡流检测的方法,实现对渗碳 层深度的无损检测[",!]。本文在试验中选用常用渗碳

(&&) (&+) (&’)

把式(&&)、 (&+)、 (&’)代入式(,),得到:

!01($/$$.,5$/$$,*!;$/$$,.!+)!234((;’/-+(+5 &$/’$,*!5&$/(,*,!+)/(#5(;$/’($+5+/-.)-!

5&/-’+)!+)))

(&-)

分布之间的关系。设碳含量分布模型为:

+)?1’HE’+I9D=1G9’K*@9’9CE=BC?1)1=C2H9EC9DA2’)2)3D9CB’E?B+F9B9CB+)72A?1’HE’+I9DD9JB@K

H7GI=$BD:?1’HE’+I+)7;?1C9D9JB@;?1’H2)D+CB’+HEB+2);)E49’+?1=C+4E=1B+2)

&%$$

+

$%*$ $%)( $%(. $%-( $%’+ $%+( —

—

—

—

—

—

—

-

$%*+ $%,- $%)$ $%(+ $%-+ $%’+ $%+, —

—

—

—

—

—

.

$%*) $%,) $%)’ $%.$ $%-, $%’, $%’+ $%+) $%+’ —

—

—

—

*

$%*. $%*+ $%,- $%)& $%(* $%(& $%-& $%’- $%+) $%++ —

—

—

—

—

—

-

$%*) $%,- $%.( $%-* $%’. $%+. $%+& $%+$ —

—

—

—

—

.

&%$& $%*$ $%)* $%.- $%(+ $%-+ $%+* $%+( $%++ —

—

—

—

*

&%+$ $%*. $%,) $%)- $%.( $%(- $%-- $%’- $%+* $%+- $%+& —

% 试验结果及分析

数学模型。

!-* 渗层碳浓度分布

作者简介:程晓 敏(LMN!OL—),男,湖 北 天 门 人;教 授,博 士,主 要从事材料科学与工程方面的教学和研究工作,主要研究方向