CNC钻孔与攻牙参数

数控面试攻牙钻孔知识

数控面试攻牙钻孔知识数控面试中,攻牙钻孔知识是一个非常重要的考点。

在数控加工中,钻孔是常见的工序之一,掌握相关知识将有助于提高加工效率和质量。

本文将介绍数控面试中关于攻牙钻孔知识的相关内容。

1. 钻孔的基本概念钻孔是通过旋转切削工具,将材料中的物质去除,形成孔洞。

在数控加工中,通常使用钻头进行钻孔操作。

钻孔的直径和深度是钻孔加工中的两个重要参数,需要根据具体的加工要求进行设置。

2. 钻孔的主要参数在数控面试中,常常会问到关于钻孔的主要参数的问题。

以下是一些常见的参数:2.1 钻头直径钻头直径是指钻孔的直径大小。

在数控加工中,常用的钻头直径有2mm、3mm、4mm等。

钻孔直径的选择应根据具体的工件要求和钻孔深度来确定。

2.2 钻孔深度钻孔深度是指钻孔的长度。

在数控加工中,钻孔深度的设置要考虑到工件的要求以及钻头的长度。

过深或过浅的钻孔都可能导致加工质量下降。

2.3 进给速度进给速度是指在钻孔过程中工件相对于钻头的移动速度。

进给速度的选择需要根据材料的硬度和加工要求进行调整。

过快或过慢的进给速度都可能导致钻孔质量下降。

2.4 转速转速是指钻头旋转的速度。

转速的选择要根据钻头直径和材料的硬度来确定。

通常,硬度较高的材料需要较低的转速,而较小直径的钻头需要较高的转速。

3. 钻孔过程中的注意事项在数控面试中,面试官可能会询问在钻孔过程中需要注意的事项。

以下是一些常见的注意事项:3.1 冷却液的使用钻孔过程中,由于摩擦和热量的产生,容易导致钻头过热。

为了保护钻头和提高钻孔质量,应使用适量的冷却液进行冷却和润滑。

3.2 钻孔顺序在进行多个钻孔时,应按照一定的顺序进行。

通常,应先进行较小直径的钻孔,再进行较大直径的钻孔。

这样可以避免较大直径的钻头在钻孔时由于没有支撑而产生振动和偏移。

3.3 定位和夹紧在钻孔之前,需要进行工件的定位和夹紧。

良好的定位和夹紧可以保证钻孔的准确性和稳定性,避免因工件移动或者松动导致的加工失误。

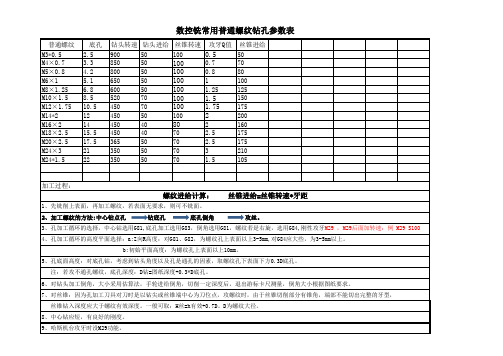

数控机床钻孔、攻丝切削参数

普通螺纹 M3*0.5 M4×0.7 M5×0.8 M6×1 M8×1.25 M10×1.5 M12×1.75 M14*2 M16×2 M18×2.5 M20×2.5 M24×3 M24*1.5 底孔 2.5 3.3 4.2 5.1 6.8 8.5 10.5 12 14 15.5 17.5 21 22 钻头转速 钻头进给 丝锥转速 900 850 800 650 600 520 450 450 450 450 365 350 350 50 50 50 50 50 70 70 50 40 40 50 50 50 100 攻牙Q值 丝锥进给 50 70 80 100 125 150 175 200 160 175 175 210 105

0.5

0.00

100

1.5 1.75 2

2 2.5 2.5 3 1.5

80

70 70 70 70

加工过程:

螺纹进给计算:

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:中心钻点孔 钻底孔 底孔倒角

丝锥进给=丝锥转速*牙距

攻丝。

3、孔加工循环的选择,中心钻选用G81,底孔加工选用G83,倒角选用G81,螺纹若是右旋,选用G84,刚性攻牙M29 ,M29后面加转速:例 M29 S100 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为3-5mm以上。 b:初始平面高度:为螺纹孔上表面以上10mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=图纸深度+0.3*D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,倒角大小根据图纸要求。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。 9、哈斯机台攻牙时没M29功能。

常用螺纹参数NEW(CNC)

NO.5-40(3.175) NO.6-32(3.505) N0.8-32(4.166) NO.10-24(4.826) NO.12-24(5.486) 1/4 -20 5/16 -18 3/8 -16 7/16 -14 1/2 -13 9/16 -12 5/8 -11 3/4 -10 7/8 -9 1 -8 1-1/8 -7 1-1/4 -7 1-3/8 -6 1-1/2 -6 1-3/4 -5 2 -4-1/2

公制粗螺紋

規格 M1.0X0.25 M1.1X0.25 M1.2X0.25 M1.4X0.3 M1.6X0.35 M1.7X0.35 M1.8X0.35 M2.0X0.4 M2.2X0.45 M2.3X0.4 M2.5X0.45 M2.6X0.45 M3.0X0.5 M3.5X0.6 M4.0X0.7 M4.5X0.75 M5.0X0.8 M6.0X1.0 M7.0X1.0 M8.0X1.25 M9.0X1.25 M10X1.5 M11X1.5 M12X1.75 M14X2.0 M16X2.0 M18X2.5 M20X2.5 M22X2.5 M24X3.0 M27X3.0 M30X3.5 標准徑 0.75 0.85 0.95 1.10 1.25 1.35 1.45 1.60 1.75 1.90 2.10 2.20 2.50 2.90 3.30 3.80 4.20 5.00 6.00 6.80 7.80 8.50 9.50 10.30 12.00 14.00 15.50 17.50 19.50 21.00 24.00 26.50 2級牙鑽孔徑 最大 最小 0.785 0.729 0.885 0.829 0.985 0.929 1.142 1.075 1.321 1.221 1.421 1.321 1.521 1.421 1.679 1.567 1.838 1.713 1.979 1.867 2.138 2.013 2.238 2.113 2.599 2.459 3.010 2.850 3.422 3.242 3.878 3.688 4.334 4.134 5.153 4.917 6.153 5.917 6.912 6.647 7.912 7.647 8.676 8.376 9.676 9.376 10.441 10.106 12.210 11.835 14.210 13.835 15.744 17.744 19.744 21.252 24.252 26.771 15.294 17.294 19.294 20.752 23.752 26.211

CNC机床钻孔、攻丝切削参数_图文(精)

普通螺纹底孔刀号钻头转速钻头进给丝锥转速丝锥进给细螺纹底孔直径通用管螺纹底孔直径钻头转速钻头进给M4×0.7 3.33950901/4″11.5600160M5×0.8 4.24900904453562/8″15430120M6×155(198501804254251/2″18.7340100M8×1.25 6.76(208002005006253/4″24.2270150M10×1.58.57(21700300500750M12×1.2510.7M12×1.7510.28(22630280500875M16×1.514.5M16×213.99(23460220400800M20×1.518.5M20×2.517.410(24365180320800M20×1.518.5M24×32111(25340160250750M30X3.526.5250125200700M10×1912(26700180500500NPT1/8″8.7147001807、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型,注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。

6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。

CNC机床常用普通螺纹钻孔参数表丝锥钻入深度应大于螺纹有效深度。

一般可取:H丝=h有效+0.7D。

D为螺纹大径。

8、中心钻应短,有良好的刚度。

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。

加工过程:2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。

公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。

新代数控系统攻牙参数

新代数控系统攻牙参数随着科技的不断发展,新代数控系统在机械加工领域得到了广泛应用。

其中,攻牙是机械加工中常见的一种工艺。

攻牙是通过在工件上切割螺纹,使螺栓或螺母与工件互相嵌合,以实现连接的目的。

在新代数控系统中,攻牙参数的设置对于加工质量和效率起着至关重要的作用。

攻牙的参数之一是攻牙刀具的选择。

攻牙刀具是进行攻牙操作的工具,不同的攻牙刀具可以适用于不同类型的螺纹加工。

常见的攻牙刀具有螺纹攻、螺纹刀和螺纹机等。

在新代数控系统中,可以通过设定刀具的类型和尺寸来选择合适的攻牙刀具,以确保加工的准确性和效率。

攻牙参数中的攻牙速度也是需要注意的。

攻牙速度是指攻牙刀具在工件上运动的速度。

过高或过低的攻牙速度都会对加工质量产生不良影响。

因此,在新代数控系统中,需要根据工件材料的硬度和刀具的材质来设定合适的攻牙速度,以保证加工过程的稳定性和效率。

攻牙参数中的进给量也是需要考虑的因素之一。

进给量是指攻牙刀具在每转过程中在工件上移动的距离。

进给量的设置直接影响着攻牙的深度和效率。

如果进给量过大,容易导致切削力过大,加工过程中易产生振动和噪声;如果进给量过小,则会加长加工时间。

因此,在新代数控系统中,需要根据工件材料和攻牙刀具的特性来设定合适的进给量,以确保加工的稳定性和效率。

攻牙参数中的切削速度也需要注意。

切削速度是指攻牙刀具在切削过程中与工件接触的速度。

过高或过低的切削速度都会对加工质量产生不良影响。

在新代数控系统中,可以根据工件材料的硬度和刀具的特性来设定合适的切削速度,以确保加工的质量和效率。

攻牙参数中的冷却液的使用也是需要注意的。

冷却液在攻牙过程中起着冷却、润滑和清洁的作用。

通过冷却液的喷洒,可以有效降低攻牙刀具和工件的温度,减少切削热的产生,提高加工质量和刀具的使用寿命。

在新代数控系统中,可以通过设定冷却液的喷洒位置和喷洒量来实现冷却液的合理使用。

新代数控系统在攻牙参数的设定中起着重要作用。

通过合理选择攻牙刀具、设定攻牙速度、进给量、切削速度和冷却液的使用,可以实现高质量、高效率的攻牙加工。

CNC车床攻牙详解

机能 程序指令 参 数 设 定

主轴攻牙正牙 M3+G84 P5112=3, P3113=4

主轴攻牙反牙 M4+G84 P5112=4,P3113=3

主轴刚性攻牙正牙 G84 P5200.0=1 P4000.0=0

G32 ZLeabharlann .0 M04;(主轴反转退出螺丝攻)

G00 X250.0 Z200.0;

M01;

G84一般攻牙范例

O0001;

G98 G80 G00 T1010;

G97 S400 M03;

X0 Z5. M8;

G84 Z-20. F600;

G80 G00 X100. Z50. M9;

G32攻牙范例 G84刚性攻牙范例

N3;

G00 G97 S300 T0202;(攻牙RPM不可太快)

M03;

M08;

G00 X0. Z5.;

G32 Z-20.0 F1.0 ;

M05;

G04 X5.0;(主轴暂停5秒以确保完全停止)

│ 攻牙进入点

攻牙深度

G80; → 循环模式取消

M30;

(使用G84攻牙请参考注1、注2说明)

注1:进给速度与攻牙器每节距距离及攻牙时主轴指令速度计算公式:

F=P * S

F : Z轴进给速度(mm/min) P : 攻牙器每节距距离(mm) S : 攻牙时主轴指令速度(rpm)

M29+G84 P5200.0=0, P5210=29 P4000.0=0

主轴刚性攻牙反牙 G84 P5200.0=1 P4000.0=1

M29+G84 P5200.0=0,P5210=29 P4000.0=1

CNC机床钻孔、攻丝切削参数

钻头转速 钻头进给 丝锥转速 丝锥进给 细螺纹 底孔直径 通用管螺 底孔直径 钻头转速 钻头进给 纹 1/4″ 11.5 600 160 2/8″ 15 430 120 1/2″ 18.7 340 100 3/4″ 24.2 270 150

M4×0.7 3.3 3 950 90 M5×0.8 4.2 4 900 90 445 356 M6×1 5 5(19) 850 180 425 425 M8×1.25 6.7 6(20) 800 200 500 625 M10×1.5 8.5 7(21) 700 300 500 750 M12×1.25 10.7 M12×1.75 10.2 8(22) 630 280 500 875 M16×1.5 14.5 M16×2 13.9 9(23) 460 220 400 800 M20×1.5 18.5 M20×2.5 17.4 10(24) 365 180 320 800 M20×1.5 18.5 M24×3 21 11(25) 340 160 250 750 M30X3.5 26.5 250 125 200 700 M10×1 9 12(26) 700 180 500 500 NPT1/8″ 8.7 700 180 14 加工过程: 1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。 公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。 3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上。 b:初始平面高度:为螺纹孔上表面以上20mm。公司选用100mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

CNC钻孔与攻牙参数

CNC钻孔与攻牙参数1.速度:钻孔速度是决定加工效率的重要参数,一般来说,速度越快,加工效率越高。

但是速度过快可能会导致刀具损耗加剧,因此需要根据具体情况选择合适的速度。

2.进给:进给是指刀具在工件表面上移动的速度,进给过大可能会导致刀具损坏,进给过小则会影响加工效率。

因此需要根据具体工件材料和钻孔直径选择合适的进给速度。

3.钻孔深度:钻孔深度是指刀具钻入工件的深度,一般来说,钻孔深度越大,加工难度越大。

因此在设定钻孔深度时需要考虑刀具的强度和材质,以避免刀具损坏。

4.冷却液:在CNC钻孔过程中,冷却液是必不可少的。

冷却液可以有效降低加工温度,减少摩擦力,延长刀具寿命。

因此需要根据具体材料和加工条件选择合适的冷却液种类和用量。

CNC攻牙参数:1.速度:攻牙速度是决定攻牙效率的重要参数,一般来说,速度越快,攻牙效率越高。

但是速度过快可能会导致刀具损耗加剧,因此需要根据具体情况选择合适的速度。

2.进给:进给是指刀具在工件表面上移动的速度,进给过大可能会导致刀具损坏,进给过小则会影响攻牙效率。

因此需要根据具体工件材料和攻牙直径选择合适的进给速度。

3.攻牙深度:攻牙深度是指刀具在工件上切割的深度,一般来说,攻牙深度越大,加工难度越大。

因此在设定攻牙深度时需要考虑刀具的强度和材质,以避免刀具损坏。

4.冷却液:在CNC攻牙过程中,冷却液同样是必不可少的。

冷却液可以有效降低加工温度,减少摩擦力,延长刀具寿命。

因此需要根据具体材料和加工条件选择合适的冷却液种类和用量。

总结:CNC钻孔和攻牙是在CNC加工过程中非常重要的工艺,通过合理设置钻孔和攻牙参数,可以提高加工效率,减少刀具损耗,保证加工质量。

因此在实际加工过程中,需要根据具体工件材料和尺寸,合理设置钻孔和攻牙参数,以实现高效精确的加工。